控温活化燃烧制备高性能氮化硅陶瓷粉体毕业论文

2020-02-19 15:37:06

摘 要

氮化硅陶瓷作为一种性能突出的结构陶瓷材料,不仅具有高强度、小比重、耐高温、耐磨损等优良的物理性能,而且具备耐腐蚀等良好的化学稳定性。氮化硅粉体作为制备氮化硅陶瓷的主要原料,受到了业界的高度重视,其品质好坏直接影响和决定氮化硅陶瓷的性能,故其往往需要满足较小的粉体粒度、较窄的粒径分布、较低的氧含量和较高的α相含量等要求。目前几种常用的生产氮化硅粉体的生产方法存在着生产时间长、能耗大或成本高等缺陷;而燃烧合成法制备材料的方法具有操作方便、反应时间短、产率高、产物纯度高和成本低等优点,但反应过程中温度难以控制。由此可见,研究在燃烧合成氮化硅粉体的基础上通过添加铵盐这一催化剂实现控温活化在高性能氮化硅粉体的生产中具有重要意义及应用前景。

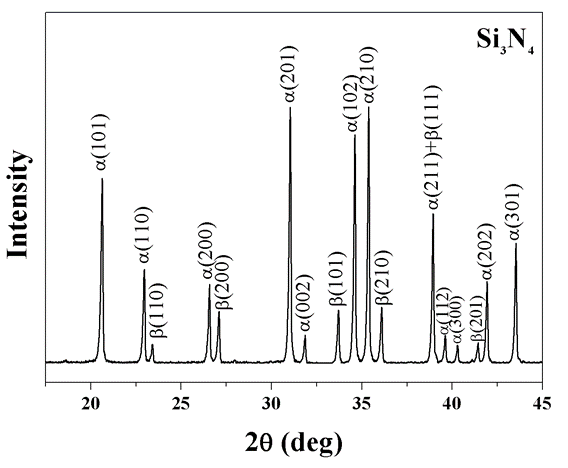

本论文主要研究了不同配比的硅粉、氮化硅粉及不同种类的铵盐对燃烧产物的影响。利用控温活化燃烧合成技术制备氮化硅陶瓷粉体,并对所得产物进行粒度、氧含量和XRD检测,并依据XRD检测结果使用“归一法”定量计算氮化硅粉体的相含量。研究结果表明:通过控温活化燃烧制备的方法,原料配比为硅粉:氮化硅粉:氯化铵=44:44:12,可制备出α相含量大于90%的氮化硅粉体,且产物粒径分布较窄、粒径较小、氧含量较低。说明控温活化燃烧可合成性能较好的氮化硅陶瓷粉体。最后,通过对实验数据的处理、分析,本文对产物性能的影响因素及机理进行了探讨。

关键词:氮化硅粉体;燃烧合成;控温活化;相含量计算

Abstract

Silicon nitride ceramics is a kind of structural ceramic material with excellent properties such as high strength, small specific gravity, high temperature resistance, wear resistance and excellent chemical stability such as corrosion resistance. As the main raw material for preparing Si3N4 ceramics, Si3N4 powders are highly valued by the industry, and their quality directly influences and determines the performance of Si3N4 ceramics. Therefore, Si3N4 powders are often required to meet the requirements of smaller particle size, narrower particle size distribution, lower oxygen content and higher phase content. At present, several common production methods of Si3N4 powder have the disadvantages of long production time, high energy consumption or high cost. At the same time, the combustion synthesis method has the advantages of easy operation, short reaction time, high yield, high product purity and low cost, but the temperature in the reaction process is difficult to control. Therefore, in the production of high-performance Si3N4 powder, it is of great significance to realize temperature controlled activation by adding ammonium salt as the catalyst on the basis of the study on combustion synthesis of Si3N4 powder.

In this paper, the effects of different proportions of between silicon powder and silicon nitride powder and different kinds of ammonium salt on combustion products were studied. Si3N4 ceramic powders were prepared by temperature-controlled activation combustion synthesis, and the particle size, oxygen content and XRD of the obtained products were detected, and according to the XRD test results, the phase composition of Si3N4 powders was quantitatively calculated by using the normalized method. The results show that the Si3N4 powders with α-phase greater than 90%, a narrow particle size distribution, a smaller particle size and a lower oxygen content, which can be prepared by means of temperature-controlled activation combustion synthesis with a raw material ratio of silicon powder: silicon nitride powder: ammonium chloride =44:44:12. The results show that the Si3N4 ceramic powders with better properties can be synthesized by controlled temperature activation combustion. Finally, the influencing factors and action mechanism of the property of combustion products are discussed by analyzing experimental data.

Key Words: Silicon nitride powder; Combustion synthesis; Temperature-controlled activation; Calculation of the phase formation.

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 氮化硅陶瓷的结构、性质与应用 1

1.2 高性能氮化硅粉体的要求 3

1.3 氮化硅粉体的常见制备方法 4

1.3.1 直接氮化法 4

1.3.2 碳热还原法 5

1.3.3 硅酰亚胺分解法 5

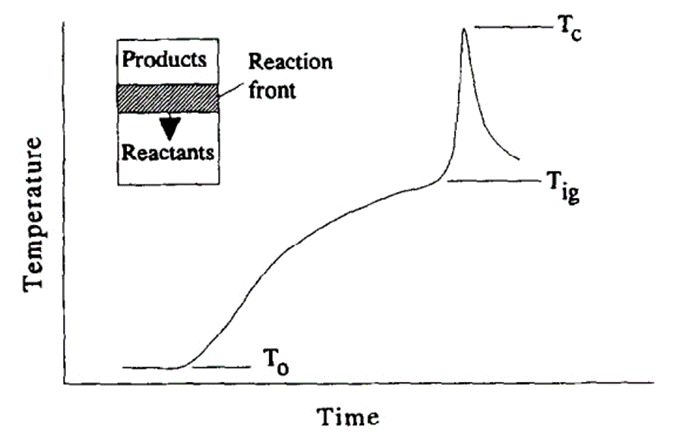

1.4 燃烧合成技术概述 6

1.5 本文研究内容 7

第2章 材料制备与表征 8

2.1 实验原料及设备 8

2.1.1 实验原料 8

2.1.2 实验设备 8

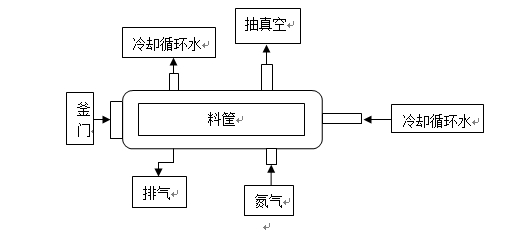

2.2氮化硅粉体的制备 9

2.2.1 原料配比 9

2.2.2 实验过程 9

2.3 氮化硅粉体的性能参数表征方法 10

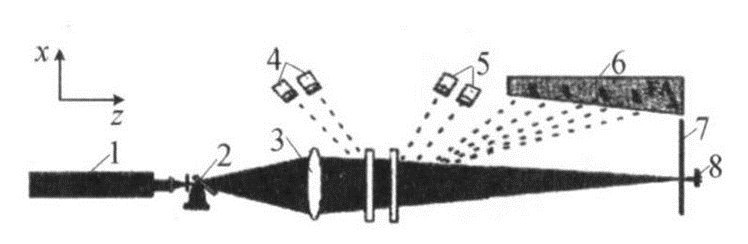

2.3.1 粒度分析 10

2.3.2 氧含量分析 11

2.3.3 物相表征及“归一化”定量分析方法 11

2.4 本章小结 13

第3章 燃烧产物性能影响因素的分析 14

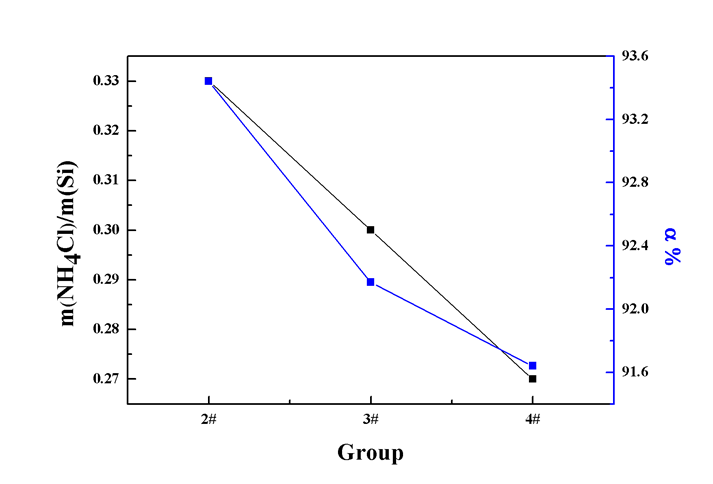

3.1 硅粉、稀释剂用量对燃烧合成氮化硅粉体的影响 14

3.2 铵盐对燃烧合成氮化硅粉体的影响 15

3.2.1 氯化铵用量对燃烧合成氮化硅粉体的影响 15

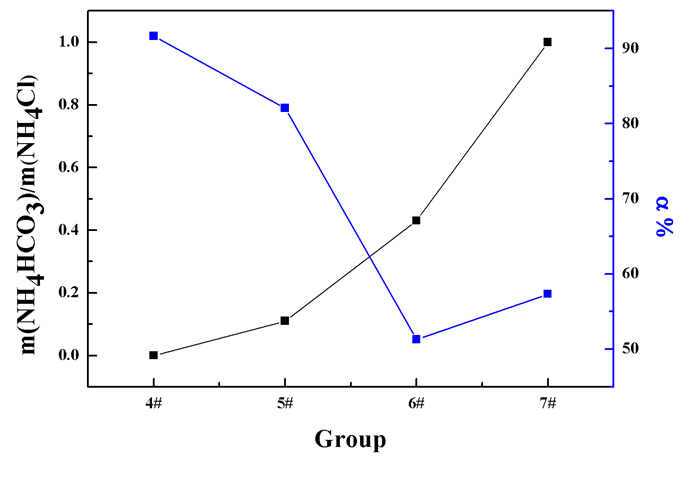

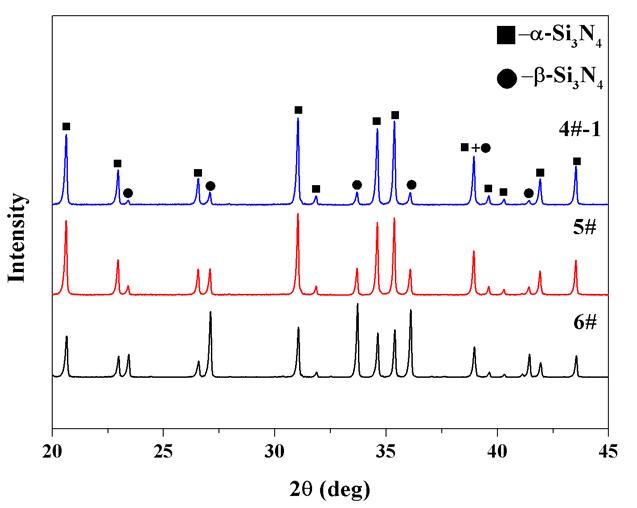

3.2.2 混合铵盐对燃烧合成氮化硅粉体的影响 17

3.3 其他影响因素 20

3.4 本章小结 21

第4章 结论与展望 22

4.1 结论 22

4.2 展望 22

参考文献 23

附录A 26

附录B 27

致 谢 28

第1章 绪论

氮化硅陶瓷是一种性能优良的陶瓷材料,它不但具有耐高温、耐磨损、强度高、比重小等优异的物理性能[1],而且可以耐受除氢氟酸外的一切无机酸的侵蚀,具有非常好的化学稳定性,故而享有陶瓷材料界“全能冠军”的佳誉。因此,氮化硅陶瓷广泛应用于汽车发动机、燃气涡轮机、核工业、航空航天及其它高温结构件等诸多领域[2]。氮化硅陶瓷粉体作为制备氮化硅陶瓷的主要原料,受到了业界的高度重视。如何制备纯度较高、性能稳定、成本低廉的氮化硅粉体成为生产和研究的热点。

1.1 氮化硅陶瓷的结构、性质与应用

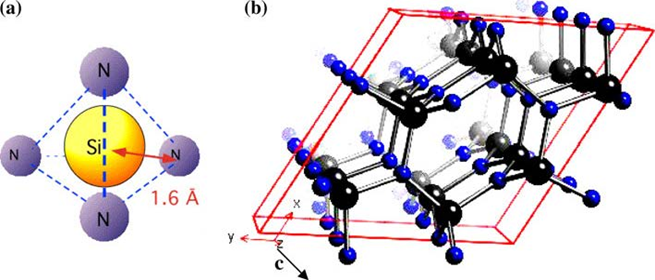

氮化硅是一种N、Si原子比为4:3的共价化合物。具体结构基于硅氧化合物晶体结构,将硅铍石(Be2SiO4)结构中Be原子换成Si原子,O原子换成N原子,就形成了氮化硅晶体结构[3]。每个Si原子占据四面体的中心位置,每个N原子与三个Si原子以三角形和近似平面的形式进行配位,从而连接三个SiN4四面体。这些结构又可看作是由Si、N原子组成的8元折叠环,它们连接在一起形成片状结构,而片状结构又通过桥接的Si-N键连接在一起,如图1.1(a)和(b)所示:

图1.1 (a)SiN4四面体;(b)SiN4四面体结合形成的八元环结构

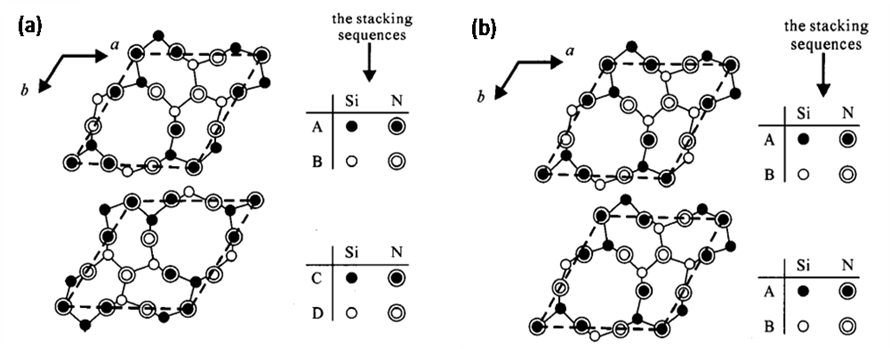

氮化硅存在3种晶型,分别为α、β和γ三相,α和β两相是氮化硅最常出现的两种晶型,均属于六方晶系。如图1.2(a)所示,α-Si3N4一个晶胞为Si12N16,堆垛次序为ABCDABCD…;如图1.2(b)所示,β-Si3N4一个晶胞为Si6N8,堆垛次序为ABABAB…[4]。两者都是通过[SiN4]4-四面体共用顶角形成的三维网格结构[5]。由于α相是ABCD层相互叠加形成的,B、C层之间和A、D层之间的Si-N键会产生一定程度的扭折,使得α相的自由能升高;而β相则是按比较规则的结构进行排列,晶格内Si-N键基本不存在扭折现象。故与β相相比,α相自由能较低,为亚稳定相[6]。因而两者存在着同素异形体的转变,在存在添加剂的情况下,α-Si3N4在1650 ℃~1800 ℃温度下可转变为β-Si3N4[7];在有液相的条件下,该相变反应的反应温度会大大降低[8][9],α相会在1300 ℃~1400 ℃转变为β相。

图1.2 (a)α-Si3N4晶胞Si12N16;(b)β-Si3N4晶胞Si6N8

表1.1 采用不同烧结方法所制得的氮化硅陶瓷材料的性能

氮化硅陶瓷材料 性能参数 | 不同烧结方法 | ||

热压烧结 | 无压烧结 | 反应烧结 | |

密度(g/cm3) | 3.07-3.37 | 2.8-3.4 | 2.0-2.8 |

热导(W/m·K.) | 29.3 | 15.5 | 2.6-20 |

比热容(J/Kg·K) | 711.756 | 711.756 | — |

弯曲强度(MPa) | (20℃)450-1200 (1400℃)~600 | (20℃)275-1000 (1400℃)~800 | (1400℃)~300 (1400℃)~400 |

压缩强度(MPa) | 4500 | 4000 | — |

线膨胀系数(10-6/℃) | (20-1000℃) 3-3.9 | (20-1000℃) ~3.5 | (20-1000℃) 2.5-3.1 |

杨氏模量(GPa) | (20℃)250-320 (1400℃)175-250 | (20℃)195-315 | (20℃)100-220 (1400℃)120-200 |

断裂韧性(MPa·m1/2) | 2.8-12 | 3.0-10 | ~3.6 |

氮化硅陶瓷材料与传统陶瓷材料相比,具有一系列优异的性能,如较高的硬度、强度及断裂韧性、较低的比重及热膨胀系数等。同时,氮化硅陶瓷的高温蠕变较小,尤其是加入适量的SiC后,其抗高温蠕变性能显著提高,且氮化硅在1880 ℃以上才会分解,其高温稳定性也较好[10];氮化硅陶瓷也具有较强的抗氧化性能,在1200 ℃时仍能表现出良好的抗氧化性;氮化硅陶瓷的抗腐蚀性也较好,可以不受大多数酸碱的侵蚀,但浓NaOH和HF除外。Krstic等人[11]在前人的基础上总结了采用不同烧结方法制得的氮化硅陶瓷材料的基本物理性能表,详见表1.1。

基于氮化硅陶瓷众多特殊的优越特性,其被广泛应用于高温结构材料、耐蚀耐磨零件、空间材料等。尤其在作为汽车发动机这一领域,氮化硅陶瓷作为候补选择受到了研发人员极大的关注[3]。氮化硅陶瓷发动机由于工作使用温度较高且比重较小,因此可以大幅提升燃料的燃烧程度和利用效率,但由于成本偏高且生产稳定性差等因素,氮化硅陶瓷发动机现在并未广泛应用于商业。不过,氮化硅陶瓷在汽车及其发动机的许多零部件上得到了许多运用,如阀门、火花塞、轴承等重要器件。氮化硅陶瓷具体应用如表1.2 [12] 所示。

表1.2 氮化硅陶瓷的应用

用途分类 | 主要应用事例 |

耐热零部件 | 燃烧涡轮和柴油机中定子叶片、燃烧器等,汽缸盖、活塞环、密封排气阀、高温气体流量调节阀、高温气体送风扇零件、加热炉传热管、炉芯管、热交换器等 |

耐腐蚀部件 | 各种化学反应管,机械轴封、阀类喷嘴,耐腐蚀内衬件、熔融非铁金属输送泵零件、浸渍电热器等 |

工具及耐磨损部件 | 切削工具,轴承类,研磨类,抄纸机零件,浆用阀类 |

轻量化零部件 | 机械油压控制阀,自动化装置和快速加热炉零件,飞机和宇航零件等 |

其他 | 各种绝缘体,精密工作机器及量规,弹簧等 |

1.2 高性能氮化硅粉体的要求

一般,烧结氮化硅陶瓷所用的原料为高α相氮化硅粉体。在烧结时,由于需要在高于1800 ℃的温度下进行烧结,但在这个温度下氮化硅粉体会大量分解为Si和N2,会导致烧结失效[13]。故在烧结原料中往往会加入Al2O3、MgO和Y2O3等烧结助剂,使得在高温下烧结助剂会和原料一起反应形成液相以抑制氮化硅的分解。而在这个过程中,片状或者颗粒状的α相将溶解到液相中会转变为棒状或针状的β相[15],β相会像纤维一样增强晶粒间的连接,从而提高烧结产物的强度。有研究结论表明[13],当烧结原料氮化硅粉体的α相含量从70%提高到趋近100%时,热压烧结的氮化硅陶瓷产品的断裂韧性因子KIC将从3 MPa·m1/2提升到6 MPa·m1/2。因此,高α相氮化硅作为烧结原料是烧结高性能氮化硅陶瓷的重要保障,高性能的氮化硅粉体一般α相含量要高于90%。

同时,在陶瓷烧结过程中,颗粒晶界的运动和迁移往往会影响最后烧结产品的性能。表面能越高的陶瓷粉体,其晶界的反应活性也就越高,而较细的氮化硅粉体往往具有较高的表面能和反应活性,在烧结时会使晶粒更紧密地烧结在一起,从而提高产品的硬度。且较窄的粒径分布意味着原料颗粒的大小比较均匀,有利于保证烧结的致密性和均匀一致性,提升烧结产品的性能。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: