作为增材制造技术的硬质合金WC-Co的半固态热压的研究毕业论文

2020-02-19 15:37:29

摘 要

硬质合金是由硬质碳化物(例如:WC、TiC等)和粘结金属(Co、Ni、钢等)构成的金属陶瓷,具有极高的硬度、耐磨性、热稳定性,除用作切削刀具外,还广泛用来制作耐磨零部件。硬质合金的上述独特微观结构决定了这类材料只能用粉末冶金方法制造。通常采用无压烧结,热压烧结,热等静压烧结,等离子放电烧结等方式制造硬质合金产品。

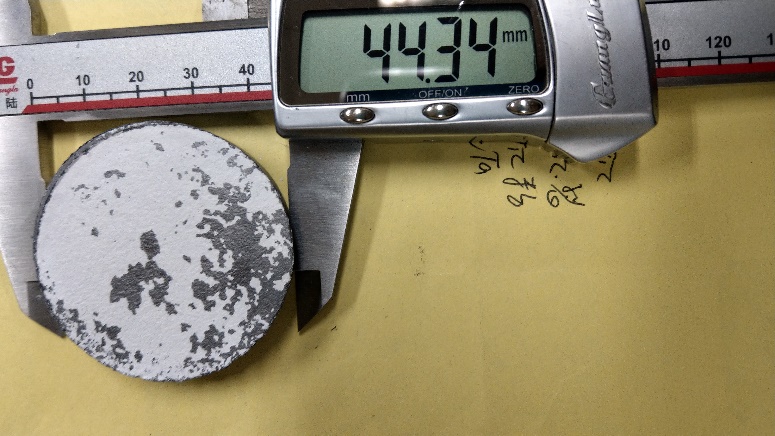

快速原型复制是一种制造近终零部件的增材制造技术,对于硬质合金这类高硬度、难加工的材料具有特别重要的意义。基于这一思路,本文将热压发展成制造硬质合金产品的快速原型复制技术。采用激光粒度分析仪对WC-8%Co硬质合金原材料粉末进行粒度测试后,在半固态真空热压制备出WC-8%Co硬质合金,采用金相显微镜(OM)分析了硬质合金相组成、分布和微观组织结构,使用阿基米德排水法测试了硬质合金的密度,采用洛氏硬度计测试硬质合金的洛氏硬度(HRC),采用万能材料试验机测试硬质合金的抗弯强度和抗压缩强度。最后对实验结果进行分析与讨论。

关键词:硬质合金;半固态真空热压;增材制造;快速原型复制。

Abstract

Cemented carbide is a cermet composed of hard carbides (such as WC, TiC, etc.) and bonding metals (Co, Ni, steel, etc.), which has extremely high hardness, wear resistance and thermal stability. In addition to cutting tools, it is also widely used to make wear parts. The above-mentioned unique microstructure of cemented carbides determines that such materials can only be produced by powder metallurgy. Cemented carbide products are usually produced by pressureless sintering, hot press sintering, hot isostatic pressing, plasma discharge sintering, and the like.

Rapid prototyping is an additive manufacturing technique for the manufacture of near-end parts, which is of particular importance for high hardness, difficult-to-machine materials such as cemented carbide. Based on this idea, this paper develops hot pressing into a rapid prototyping technology for manufacturing cemented carbide products. After the particle size test of WC-8%Co cemented carbide raw material powder was carried out by laser particle size analyzer, WC-8%Co cemented carbide was prepared by semi-solid vacuum hot pressing. The phase composition, distribution and microstructure of cemented carbide were analyzed by metallographic microscope (OM). The density of the cemented carbide was tested using the Archimedes drainage method. Rockwell hardness (HRC) of cemented carbide is tested using a Rockwell hardness tester. The flexural strength and compressive strength of the cemented carbide were tested using a universal material testing machine. Finally, the experimental results are analyzed and discussed.

Key Words:Cemented carbide; Semi-solid vacuum hot pressing; Additive manufacturing; Rapid prototyping.

目 录

摘 要 I

Abstract II

第一章 绪 论 1

1.1 引言 1

1.2 WC基硬质合金简介 1

1.3 硬质合金产品的制备方法 2

1.3.1 真空烧结 2

1.3.2 压力烧结 2

1.3.3 放电等离子烧结(SPS) 3

1.3.4 微波烧结 3

1.4 硬质合金烧结过程 4

1.5 硬质合金的致密化与晶粒长大 5

1.6 硬质合金的研究现状 6

1.7 本课题的研究意义及主要研究内容 8

1.7.1 研究意义 8

1.7.2 主要研究内容 9

1.8 总结选题对社会、健康、安全、成本以及环境等的影响 10

第二章 实验方法与实验设备 11

2.1 硬质合金的制备实验方案 11

2.1.1 主要原料及仪器设备 11

2.1.2 实验方案 15

2.1.3 工艺条件选择 16

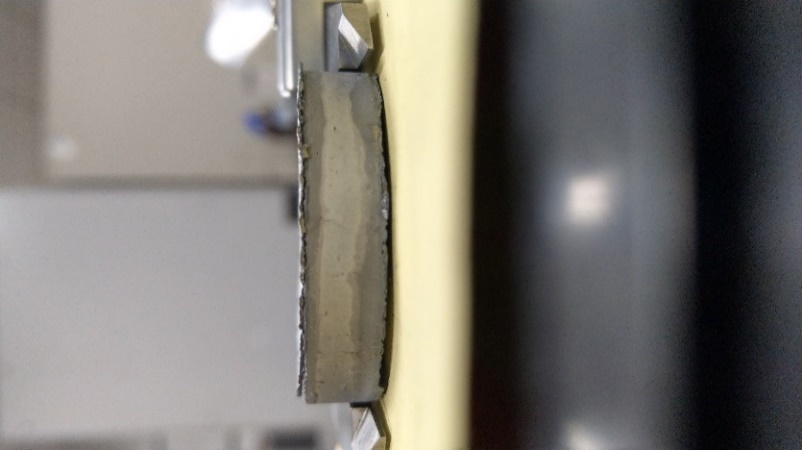

2.1.4 热压模具设计 17

2.2 样品性能测试 18

2.2.1 原材料粒度测试 18

2.2.2 样品密度分析 18

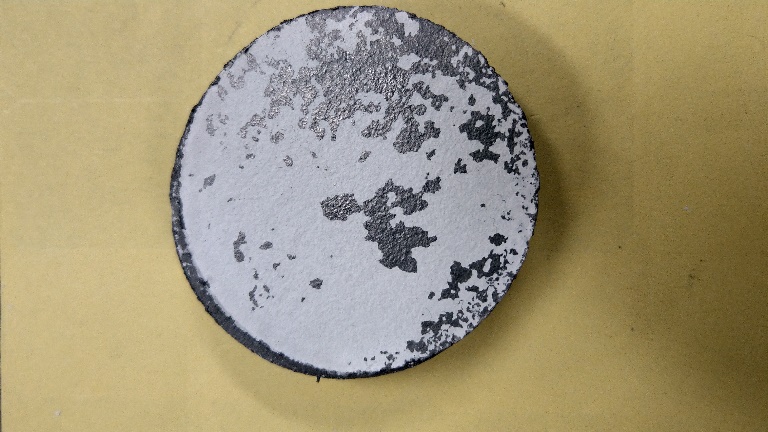

2.2.3 显微金相观察 18

2.2.4 样品硬度测试 20

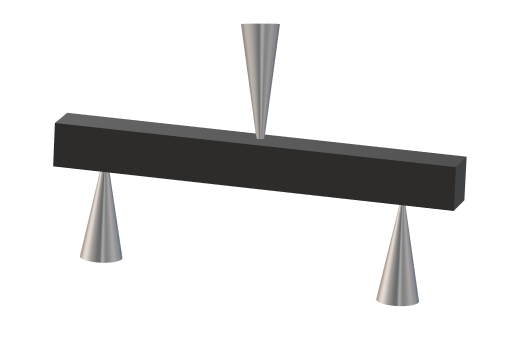

2.2.5 样品抗弯强度测试 21

2.2.6 样品压缩强度测试 21

第三章 半固态真空热压得到的硬质合金样品分析 22

3.1 激光粒度测试分析 23

3.2 密度分析 24

3.3 显微金相分析 24

3.4 硬度分析 29

3.5 抗弯强度分析 29

3.6 压缩强度分析 30

第四章 结论 32

参考文献 33

致 谢 35

第一章 绪 论

1.1 引言

硬质合金,又称为硬金属,是由难熔金属的碳化物(例如:WC、TiC等)为基体和粘结金属(Co、Ni、Fe等)通过粉末冶金烧结而成的金属陶瓷[1-4],具有极高硬度、高耐磨性、高弹性模量、高抗弯强度、高抗压强度、高热稳定性、高熔点、低热膨胀系数等优点,因此,硬质合金成为众多工业部门中不可缺少的工具、模具、结构材料,在金属切削加工刀具制造、金属成形模具制造、石油钻井、矿山采掘、国防军工等方面获得了广泛应用,被誉为“工业的牙齿”[5-10]。

现如今,随着现代工业的超高速发展,高强合金钢,WC基硬质合金,TiC硬质合金等难加工材料不断地出现,工业生产对硬质合金成品生产效率需求的提升,对新型硬质合金产品性能需求的不断提高,使得经过百年发展的传统硬质合金工业生产体系受到了挑战。尽管传统生产体系工艺较为完善,规模巨大,但其制备硬质合金时的弊端也逐渐显现出来。因此,寻找新的工艺进行硬质合金的生产依然提上了日程。

1.2 WC基硬质合金简介

WC硬质合金由于其晶体的六方晶体结构,具有极高的硬度,但同时具有较高的脆性。WC硬质合金具有良好的导电性,导热性,一般不溶于H2O、H2SO4中。

WC基硬质合金是以WC为硬质相,Fe,Co,Ni等铁族元素作为粘结相通过粉末冶金技术烧结而成的硬质材料[2]。在本文中所使用的WC-Co硬质合金具有以下的优点[11]:WC-Co具有高硬度,高强度,抗弯强度可达到1500MPa,HRA硬度可达到90以上;不容易氧化,不与一般的酸碱发生反应,热硬性高(一般在900-1000℃时仍能保持60HRC硬度),导热性好;WC-Co硬质合金晶粒度直接影响合金本身综合性能,晶粒越细小,综合性能越强。

1.3 硬质合金产品的制备方法

1.3.1 真空烧结

真空烧结是指压制生坯时在真空环境下完成致密化、晶粒生长过程的烧结方法。由于其能提高合金质量,因此早在60年代初期以来,许多厂家都采用真空烧结的方法制备硬质合金。在真空的气氛条件下,能有效预防H2O、O2等气体在粉末烧结过程中发生氧化反应,以防止产品最终生成物的改变。在真空条件下还能降低闭孔的存在,有益于粉末的扩散,因此有利于致密化。

1.3.2 压力烧结

压力烧结是指在烧结的过程中对粉末施加一定的压力,使粉末之间的空隙消除,同时能成为烧结过程的一个驱动力,加速致密化,缩短烧结需要的时间与温度的一种方法。它属于一种烧结成型一体化的方法。在热压初始阶段,粉末在压力作用下滑动,颗粒重排,发展成为紧密排列的集合体。当颗粒已经相当致密时,开始发生表面扩散和体积扩散,内部的晶粒位错发生变化,颗粒间接触的部位成为烧结颈。

压力烧结中又能细分为多种,常见的有低压烧结、热压烧结、热等静压烧结。

低压烧结:低压烧结是指在合金在高温区的时候,通入惰性气体作为压力介质进行均匀地施压,使合金进一步致密化。该工艺的优点是几乎可以完全消除成品中的钴池,有效地降低孔隙度,有效控制内部缺陷,得到的合金微观组织细小均匀,并且不容易造成脱碳和氧化。

热压烧结:热压烧结是指在进行烧结过程的同时对粉体施加一定的压力,加快粉体在烧结时的致密化过程,但是由于其压力的施加是单方向的,会造成产品不同部位的压力可能会有所差异,影响烧结出来的产品的性能均匀性。

热等静压烧结:热等静压烧结属于一项硬质合金致密化的新技术,把粉末压坯

和装入特殊制备的容器里的粉末放入热等静压高压容器中,施加高温高压进行烧结致密化的过程。因为对容器各个方向施加相等的压力,烧结时能很好的消除硬质合金中存在的孔隙和烧结完成后的钴池。但其缺点就是烧结时间长,晶粒容易长大。

1.3.3 放电等离子烧结(SPS)

放电等离子烧结法(SPS)是一种热压与电阻加热为一体的制备方式,在粉末间利用通-断直流脉冲电流产生放电等离子体,放电冲击压力,焦耳热和电场扩散作用进行烧结的过程[12],因此也被称为等离子活化烧结或者等离子辅助烧结。通过瞬时产生的放电等离子使烧结体内的每个颗粒产生均匀的自发热并使颗粒表面活化,使表面的扩散势垒降低,促进粉体的扩散作用,在短时间内由表面扩散变为体积扩散。等离子放电烧结法的优点在于升温速率快,降温速率也快,加热均匀,烧结温度低,烧结时间短,生产的效率很高,得到的产品微观组织细小均匀,致密度高,力学性能优良。但是其缺点就是等离子放电烧结法的设备较为昂贵,维护成本高且无法制造形状复杂的构件。

1.3.4 微波烧结

微波烧结是指由极性电磁场与物质内基本结构单元耦合以产生损耗,实现由微波引起颗粒从硬质合金粉末内部升高温度,从而实现粉末压坯烧结的一种方式。微波烧结通过微波和烧结材料相互作用使内部的分子、原子或离子的动能增加,烧结活化能降低,扩散系数升高,因此可以进行低温快速烧结。这种新型的方法易于控制、升温速度快、烧结时间短,可通过选择性加热的方式获得新材料和新结构,并且微波对WC晶粒的热激活和局部加热增强了硬质合金的冶金性能和力学性能[8,14]。但是,现在对于制备用于硬质合金生产的大功率微波烧结炉仍有较大的困难,导致生产成本较高,一般还用于实验室阶段。

1.4 硬质合金烧结过程

硬质合金的烧结过程约可以分开为四个阶段:

(1)脱除成型剂以及预烧阶段:在烧结的初期,随着温度的升高,硬质合金原料粉末里面的成型剂逐渐地分解、汽化,以排出粉末烧结体内,与此同时,成型剂在或多或少的情况下就会对硬质合金原料粉末中进行增碳。另外,硬质合金粉末之间的接触应力随着温度的升高而渐渐消失,在粘结剂的作用下开始进行粉末的表面扩散,硬质合金粉末内部的孔隙减少。

(2)固相烧结阶段(800℃-共晶温度):在这个温度下,在预烧结阶段时发生的反应继续进行,同时硬质合金粉末的扩散系数急剧增大,粉末通过固相扩散的作用使硬质合金粉末体内的孔隙进一步减少,硬质合金粉末体明显收缩,密度升高,压块的强度提高。

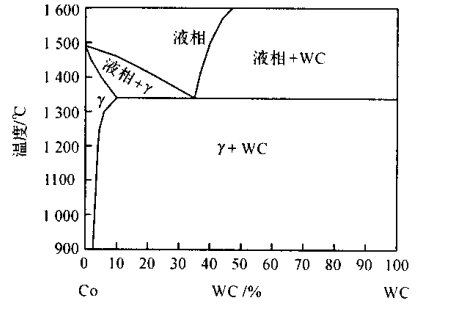

(3)液相烧结阶段(共晶温度-烧结温度):液相的生成是由硬质合金粉末中熔点较低的成分开始熔化的结果,想要液相烧结成功,就必须具备液相对固相有良好的浸润性,固相在液相里面有一定的溶解度的条件。对于WC-Co类合金而言,在此阶段碳化物不断溶解在液相之中,而在共晶温度条件下,WC在Co中的溶解度能够达到10%,同时硬质合金粉末由于在液体的表面张力作用下,逐渐地填充硬质合金粉末之间的孔隙,导致烧结体剧烈收缩,使得烧结体的密度明显地增加,强度也明显地增加。

(4)冷却阶段(烧结温度-室温):在这最后一个阶段,随着温度的降低,液相中的碳化物溶解度下降,有部分碳化物会从液相中析出,要么沉积在周围碳化物表面,要么生成为新的碳化物颗粒;此外液相会逐渐地凝固,当温度到达共晶温度以下时,硬质合金凝固成为固体,形状将会固定;温度继续下降将形成合金最终的微观相组织。

1.5 硬质合金的致密化与晶粒长大

1.5 硬质合金的致密化与晶粒长大

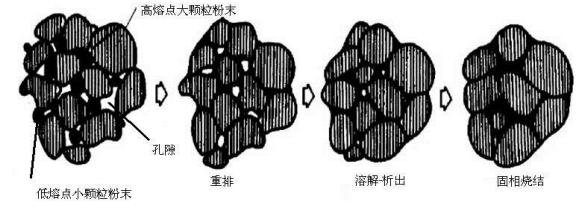

硬质合金液相致密化的过程能分为三点[15](见图1.1):

(1)液相生成以及粉末颗粒重排。在生成液相后,液相浸润固相并且渗入粉末颗粒间隙,当液相的数量足够多的时候,固相完全被液相包围而处于类似悬浮的状态,在受到液体的表面张力推动力下发生旋转,位移以调整颗粒的位置,以此达到紧密的排列位置。在这个阶段,粉末烧结体密度迅速增加。

(2)固相的溶解和析出。由于固相的表面形状不同、表面曲率不同、硬质合金粉末颗粒的大小不同,导致其在液相里面的溶解度不同,而以浓度差为驱动力的硬质合金粉末颗粒间的和硬质合金颗粒不同部位之间的物质迁移也因此不一致。小颗粒或者表面曲率大的地方溶解的多,溶解的物质又在大颗粒或者其具有负曲率的地方析出。这样的溶解与析出过程,导致固相颗粒的外貌变为球形或者其他的有规则的形状,小颗粒消失,大颗粒长大,每个颗粒之间的距离更加小,但是在上一阶段的作用下气孔基本消失,所以粉末烧结体的致密化速度明显变得缓慢。

(3)固相骨架的形成。当液相烧结过程经过上述两个阶段之后,固相烧结体颗粒之间紧密靠拢,彼此之间粘结形成固相骨架,剩下的液相成分填充在骨架之间的间隙中。此时的烧结方法是以固相烧结为主,致密化速度减慢,密度几乎不变。

WC晶粒长大原理:WC-Co合金中WC晶粒的长大过程主要有两个阶段:

(1)聚集再结晶:这个过程发生在液相未出现时的收缩阶段,收缩阶段的WC颗粒间接触面积大,在扩散作用的推动下,多个细小的WC颗粒粘结为一个大的WC颗粒,温度越高,烧结的时间越长,再结晶的得到晶粒就越大。

(2)液相重结晶:该过程发生的现象就如上文硬质合金的致密化过程所述,WC晶粒在液相Co中溶解,然后在另外的WC晶粒处析出,使后者长大,这就是溶解-析出的长大过程。

1.6 硬质合金的研究现状

在上世纪的20年代,德国人首次使用粉末烧结技术生产了WC-6%Co硬质合金。在30年代的工业产品展销会中,由于硬质合金刀具在与传统刀具相比,它的切削钢的速度更快而受到了世界各国的青睐。欧美地区的一些发达国家就看到了先机,在短短的几年内,不仅出现了专业的硬质合金制造商,而且还能把生产出来的产品应用到各行各业的领域。

上世纪的中叶属于硬质合金发展初期,此时的硬质合金产品多数是粗颗粒产品,在这段时期,所有有关于硬质合金的理论基础知识、硬质合金的制备工艺,硬质合金的制造生产设备以及硬质合金的原材料选择都在高速的发展。此时随着时间的发展,硬质合金产品的颗粒也开始逐渐变细小,并且在小型刀具上展现出巨大优势,为此后的硬质合金刀具的发展打下重要的基础

在50年代到80年代,WC颗粒已经进一步变小到亚微米级别的尺寸。美国与瑞典都研究制备出并且能批量化生产出WC颗粒尺寸小于1μm的硬质合金产品。这也导致了全球学术界开始深入研究硬质合金中WC颗粒尺寸的大小与硬质合金产品的性能之间的影响与联系,导致了工业界竞相研发新工艺以制备亚微米级别硬质合金材料。细化晶粒的一般方法是加入WC颗粒的生长抑制剂。

80年代后,陶瓷与超硬材料的出现使得硬质合金的发展受到冲击。致使学术界对硬质合金进行更加深入的研究,逐步将研究方向转为超细晶或纳米尺度级别的硬质合金原料颗粒;生产厂家使用先进的高精度高度自动化的设备,而这些更加先进的设备使得生产出来的硬质合金质量与材料性能都得到进一步的提高。

我国由于历史原因,在硬质合金方面研究起步很晚,虽然发展历程能够追溯到1948年,但是我国的硬质合金研究生产是一直处于一种发展速度缓慢的阶段,导致国内的硬质合金的生产技术与国外的差距是巨大的。在前苏联的援助下,建成的湖南株洲601厂使得我国的硬质合金发展道路终于走上正轨,国内的硬质合金生产厂家也在此带动下如雨后春笋般涌出。现在国内较为突出的硬质合金生产厂商有株洲硬质合金集团有限公司,厦门钨业有限公司,自贡硬质合金有限责任公司等等。尽管现在我们国内与国外的差距还存在,但是我相信随着科研人员对硬质合金这一方面的研究逐步深入,国内外的硬质合金方面的综合实力差距会越来越小,某些具体的方面也许能够实现反超。

由于现今对硬质合金性能需求的高涨,传统工业制造硬质合金产品时烧结温度通常高于1400℃,因此国内外的研究人员都积极研究寻找新的硬质合金烧结方法,期望在温度更低,压力更低的条件下得到致密度更高,力学性能更好,微观组织更优秀的硬质合金产品。

I. Azcona等人[15]利用热等静压烧结(HIP)技术成功将100nm粒度范围内的WC-10%wtCo粉末混合物在1000℃下烧结得到该组合物完全致密的样品。他在实验中加入了VC来抑制WC晶粒的长大,HV10达到了19.1±0.5GPa。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: