原位反应SPS烧结制备B4C-TiB2复相陶瓷毕业论文

2021-12-10 17:43:09

论文总字数:21820字

摘 要

碳化硼和二硼化钛的硼化物陶瓷由于具有耐高温、高硬度、高模量和低比重等一系列优异性能,是重要的工程材料,具有广泛的应用价值。然而,由于碳化硼和二硼化钛的硼化物陶瓷存在韧性不强的缺点,限制了它更广泛的应用。在碳化硼中引入二硼化钛作为第二相弥散强化或晶粒细化是提高陶瓷材料抗弯强度的有效方法,一般直接将碳化硼和二硼化钛粉末混合后进行烧结。然而,机械混合粉末会导致TiB2-B4C复相陶瓷材料中的成分不均匀性,从而对复相陶瓷的性能带来不利的影响;此外,碳化硼硬度大,很难被加工细化,微米/纳米级粉体很容易被氧化。

本文针对上述问题,以 TiC-B混合粉末为前驱体,采用原位反应烧结技术制备纯净的、均匀分散的TiB2-B4C纳米复合材料粉末,并利用SPS烧结制备纳米TiB2-B4C复相陶瓷,进而对烧结合成的TiB2-B4C复相陶瓷进行相关的性能研究。

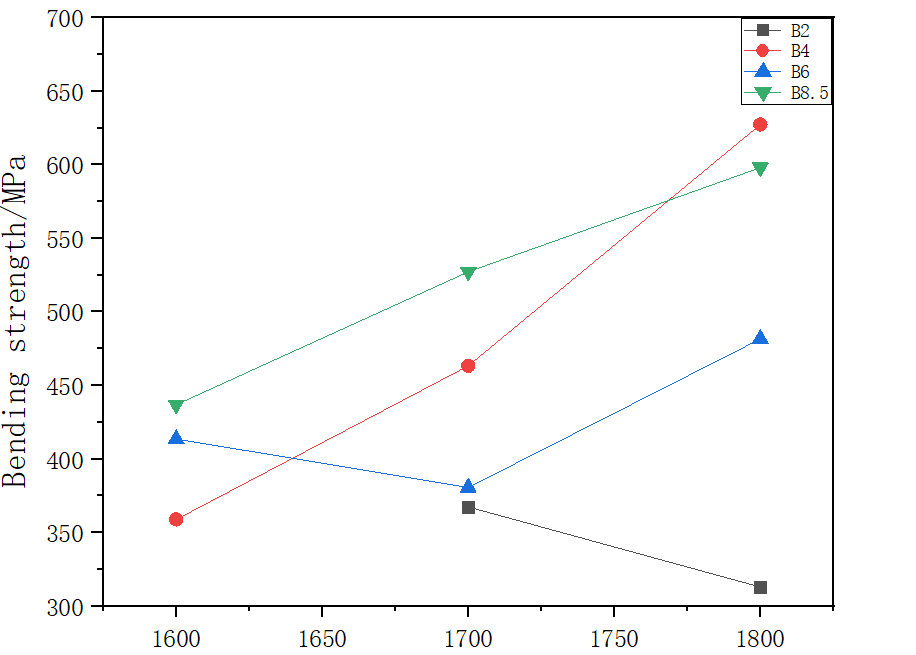

研究结果表明:原位反应SPS烧结制备TiB2-B4C复相陶瓷,能够有效的降低晶粒尺寸,实现晶粒细化,使晶粒尺寸分布和相分布的均匀性增强,从而达到增强的目的。当反应合成体系中B含量为42wt%时(B4实验组样品),在烧结温度1800度时,材料的弯曲强度达到630Mpa。

本文的特色:本文通过原位反应SPS烧结,可以更好的控制晶粒尺寸,实现晶粒的细化,制备出强度良好的TiB2-B4C复相陶瓷。

关键词:SPS烧结;TiB2-B4C复相陶瓷;原位反应 ;晶粒细化;抗弯曲强度

Abstract

Boride ceramics of boron carbide and titanium diboride are important engineering materials because of their excellent properties such as high temperature resistance, high hardness, high modulus and low specific gravity. However, due to the low toughness of boride ceramics of boron carbide and titanium diboride, its wider application is limited. Titanium diboride is introduced into boron carbide as the second phase dispersion strengthening or grain refinement, which is an effective method to improve the bending strength of ceramic materials. However, the mechanical mixing powder will lead to the inhomogeneity of composition in TiB2-B4C composite ceramics, which will have a negative impact on the properties of composite ceramics; in addition, boron carbide is hard to be processed and refined, and the micron / nanometer powder is easy to be oxidized.

In this paper, pure and uniformly dispersed TiB2-B4C nanocomposite powders were prepared by in-situ reaction sintering technology, and TiB2-B4C nanocomposite ceramics were prepared by SPS sintering.

The results show that TiB2-B4C composite ceramics prepared by in-situ reactive SPS sintering can effectively reduce the grain size, achieve grain refinement, and enhance the uniformity of grain size distribution and phase distribution, so as to achieve the purpose of strengthening. When the B content in the reaction synthesis system is 42wt% (B4 experimental group sample), the bending strength of the material reaches 630 MPa at 1800 ℃.

Characteristics of this paper: through in-situ reactive SPS sintering, we can better control the grain size, achieve grain refinement, and prepare TiB2-B4C composite ceramics with good strength..

Key words: SPS sintering; TiB2-B4C multiphase ceramics; in situ reaction; grain refinement; bending strength

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1 结构陶瓷的研究进展 1

1.2 原位合成的研究进展 1

1.3 TiB2的研究进展和TiB2粉末的制备 2

1.3.1 TiB2的研究进展 3

1.3.2 TiB2粉末的制备 3

1.4 B4C的研究进展和B4C粉体的制备 3

1.4.1 B4C的研究进展 3

1.4.2 B4C粉体的制备 4

1.5 研究的意义、内容和技术路线 4

1.5.1 研究的意义和主要内容 4

1.5.2 研究的目标 5

1.5.3 研究的技术路线 5

第2章 实验过程 7

2.1 实验原料配比设计 7

2.2 TiB2—B4C复相陶瓷的制备过程 7

2.3 TiB2—B4C复相陶瓷的测试 8

2.3.1 材料密度的测试 8

2.3.2 抗弯强度的测试 9

2.3.3 电阻率的测试 9

2.3.4 显微硬度的测试 10

2.3.5 组分及显微结构测试 10

第3章 实验结果及分析 11

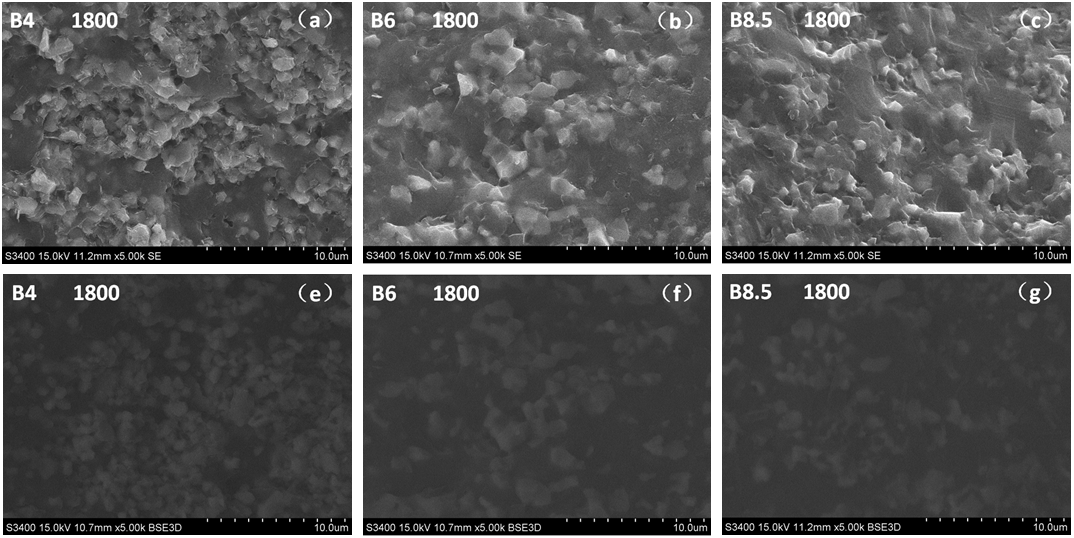

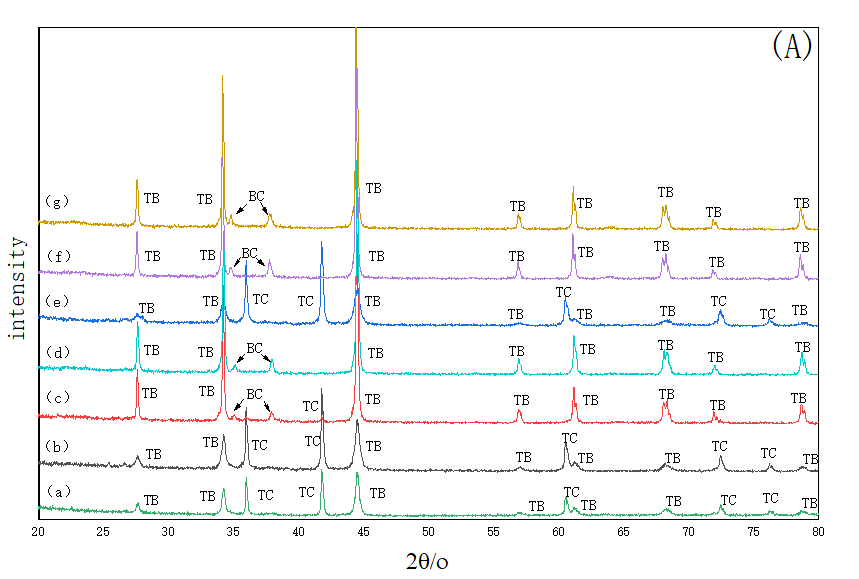

3.1 微观结构 11

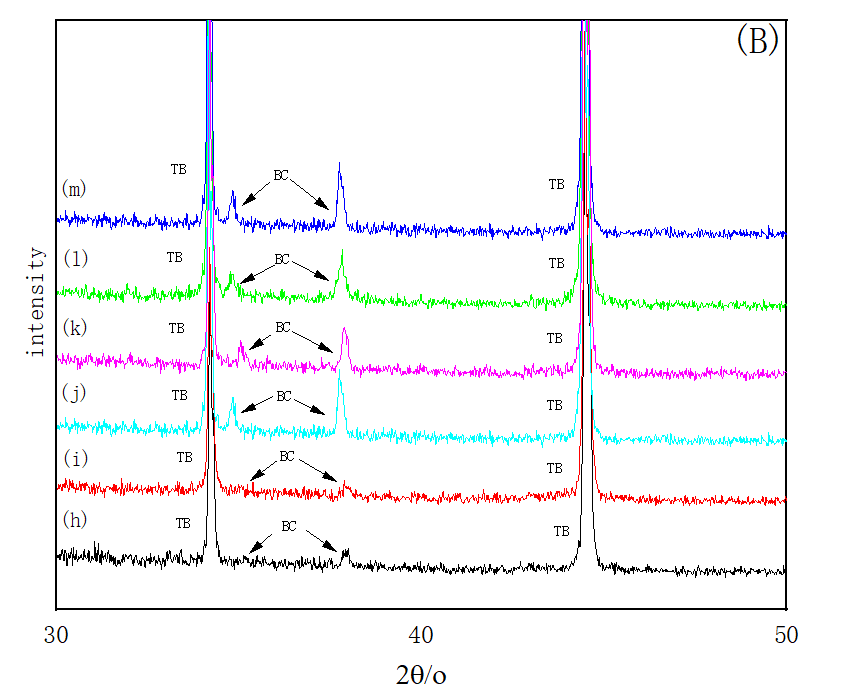

3.2 反应研究 12

3.3 机械性能 13

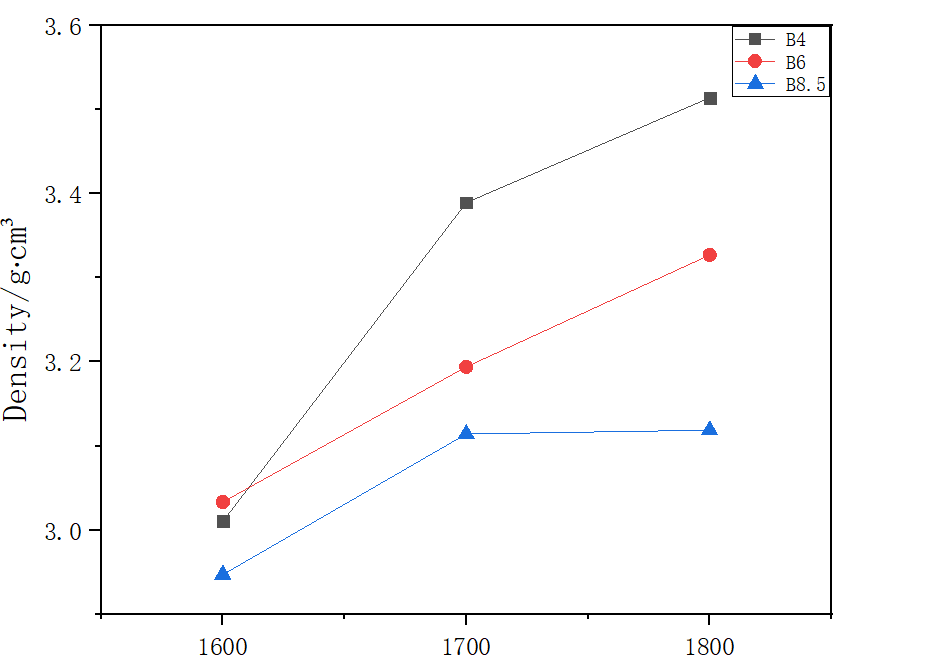

3.3.1 体积密度分析 13

3.3.2 抗弯曲强度分析 13

第4章 讨论 15

4.1 反应烧结过程中的热力学考虑和晶粒细化机理 15

4.2 SPS烧结过程中的电流路径对反应烧结的影响 17

第5章 结论 20

参考文献 21

致谢 23

附录 24

第1章 绪论

1.1 结构陶瓷的研究进展

传统陶瓷主要以氧化物为主,最初是高含量的氧化铝,接着发展到氧化铍、氧化钙和立方氧化锆陶瓷,后来又在陶瓷中加入纤维复合基,对陶瓷进行了强韧化处理,克服了脆性的缺点[6]。随着科学技术的发展,对于材料的要求越来越高,结构陶瓷作为一种重要的工程材料,以其优异的性能在材料领域独树一帜,受到人们的高度重视。先进结构陶瓷材料的化学键由离子键和共价键结合形成,使其拥有金属和高分子材料不具备的高强度、高硬度、耐高温、耐磨损、生物相容性好等优异性能[1-2]。先进结构陶瓷在众多高新技术领域已成为重要且关键的材料,先进结构陶瓷的发展在很大程度上深刻影响着其他工业的发展和进步,并对国民经济以及国防科技具有积极的推动作用,电子产品、汽车、新能源、军事装备、节能环保和医疗器械等领域所需的先进结构陶瓷需求量日趋增长,具有特殊性能的先进陶瓷迫切地需要被研发出来,世界各国无不加紧投入并给予极大地关注。但其也具有脆性,导热、导电性能不足等缺点,为了改良材料的性能,需要对材料的组成、工艺和显微结构进行研究,这也促进了结构陶瓷的发展。随着科技水平的提高,对于陶瓷材料及其制备工艺技术的要求也更加严苛,以往对于结构陶瓷的研究都是微观、小尺度的,科学研究中得到的优良性能很难实现工业化生产,工业上要实现对于结构陶瓷的有效应用,就需要对于结构陶瓷尺寸进行控制和加工,但是大尺寸结构陶瓷零件的成型、烧结术、加工是一个非常困难的事情,现阶段还很难实现。

近年来,随着新型结构陶瓷工业的发展,陶瓷材料的应用领域不断拓展,随着环境和能源问题的恶化,人们一直在寻找着效率更高、使用寿命更长的陶瓷材料取代以往的材料:Si3N4、SiC陶瓷及其复合材料作为飞机发动机的高温关键部件,可以提高涡轮机的安全温度,相应的提升热效率和节省燃料;蜂窝陶瓷催化剂载体可以高效地对汽车尾气进行催化,减少环境污染;高硬度陶瓷刀具与传统刀具相比,具有更长的使用寿命和优良的加工性能[1-2]。就结构陶瓷而言,也是种类繁多,现有的先进结构陶瓷有透明透波陶瓷、激光陶瓷、超高温陶瓷、超低温陶瓷、防弹陶瓷、陶瓷切削刀具、高温陶瓷基复合材料等等,并在性能方面各具特色,可基本满足不同应用场合的需求,但在很多特殊领域、特定的应用场合,如在耐高温热冲击,抗氧化,和可加工性上,性能单一的结构陶瓷还是无法同时满足的。世界各国也是将研发具备多种优异性能的先进结构陶瓷作为努力的方向,使之成为材料科学中活跃的研究领域之一。

1.2 原位合成的研究进展

原位合成工艺已广泛应用于制备颗粒增强的钛基复合材料[3]。先前研究者直接将二硼化钛加到碳化硼中进行烧结,发现其烧结性能较差。如果在热压烧结中,80vol%B4C和20vol%TiB2在1900℃环境下烧结,得到的陶瓷相对密度只有80%。95vol%B4C和5vol%TiB2在无压烧结条件下,得到的陶瓷相对密度只有82%。为了实现TiB2和B4C复相陶瓷更高的致密度,研究者在混料的过程中加入金属铁,其作用是在烧结升温过程中铁会在高温下熔融,由于毛细作用,高温下液相的铁会透过孔填满空隙,从而形成铁富集的液相,可以增加陶瓷的致密度[12]。但是过快的晶粒增长会降低陶瓷的强度,这与我们的研究目的相违背,因此这种方法逐渐被淘汰。后来研究者直接利用反应烧结得到原料,使用SPS烧结,制备TiB2-B4C复相陶瓷。由于SPS升温速率快,烧结时间短,温度可控,能够更加有效的控制晶粒增长,理论上可以获得性能更加优异的TiB2-B4C复相陶瓷。

相比于前面直接将原料混合烧结,原位合成法因其工艺简单、材料性能优异,在技术和经济上可实施性更强[3]。陶瓷颗粒的原位合成避免了增强颗粒的污染问题,有利于制备性能更好的复合陶瓷材料。在陶瓷颗粒强化复合陶瓷材料机理中,根据霍尔-佩奇关系,晶粒尺寸对于强度和硬度有着实质性的影响[9]。因此,如果在陶瓷烧结致密化过程中,能采取某种方法保持纳米/微米尺寸的晶粒,那么复合陶瓷材料的性能就可以得到极大地改善。然而,将如此精细的晶粒均匀地分散在陶瓷基体中几乎是不可能的。此外,在市场中几乎买不到高纯的纳米尺寸的粉体原料,因为尺寸更精细的粉体与粗晶粒粉体相比更容易被氧化,导致不纯。因此购买平均尺寸小于1um和低氧的TiB2粉体是很困难的。

请支付后下载全文,论文总字数:21820字

相关图片展示: