气体渗碳后不同渗碳层深度的AISI 8620齿轮钢的磨粒磨损行为外文翻译资料

2022-09-16 10:26:19

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

气体渗碳后不同渗碳层深度的AISI 8620齿轮钢的磨粒磨损行为

M. Izcilerlowast;, M. Tabur

Gazi大学工业技术学部,科技教育司,安卡拉,土耳其

2004年4月29号收录; 2004年12月20号修订;2004年12月23号通过

2005年2月25号可网上查阅

摘要

在这项研究中,考察了气体渗碳后不同渗碳层深度的AISI 8620齿轮钢的磨粒磨损行为。量产的AISI 8620钢的渗碳结果优异,并在齿轮的工业生产中使用。两个不同渗碳层深度的样品是在不同的渗碳淬火条件下制作的。样品是在HEMA齿轮厂制备的。磨粒磨损试验是利用销盘式摩擦磨损试验机进行的。样品磨损是通过使用80目的Al203砂纸和SiC砂纸在10N、25N和40N载荷下进行的。使用测量质量损失的电子天平的精度为10minus;4 g。这项研究的结果表明,实验室准备的样品的数据可以用来解释AISI 8620钢气体渗碳后的磨损性能。已经观察到了气体渗碳时间对渗碳层深度的影响,更进一步说,在气体渗碳时间较长的情况下,渗碳层深度检查显示出了更好的耐磨性。此外,随着渗碳层深度的增加,材料的硬度也增加。

copy; 2005 Elsevier B.V. All rights reserved.

关键词:气体渗碳钢;齿轮钢;AISI 8620钢的磨损

- 介绍

表面硬化是工业上一个非常重要的应用过程。主要的表面处理方法如渗碳或碳氮共渗,它们适用于各种机械零件的使用之前,通过改变表面性质来区分部件表面和芯部对外部负载的响应并通过引入适当的残余应力分布来提高自身的疲劳和磨损性能。渗碳钢通常用于进行循环加荷的齿轮的生产。过程选择与控制在齿轮生产成形与热处理操作在中发挥着至关重要的作用,并且必须在设计阶段开始[1,2]。材料的选择、成型过程的选择、热化学和热处理操作以及表面光洁度条件将最终决定齿轮的完整性和性能的限制。但从冶金点来看,对齿轮齿面,已知硬度是防止磨损的一个关键因素。出于这个原因,重型钢齿轮齿通过感应加热、热处理手段硬化或表面硬化或用碳富集层硬化(表面渗碳/硬化)。表面硬化钢正在越来越多地用于机械部件,因为它们结合了外硬内韧的机械性能。然而,处理方式如渗碳或氮化产生机械性质的轮廓,这是不能被容易地确定的。硬度或显微硬度的测量通常用于计量经处理后的材料的机械特性[3]。 AISI 8620钢(低碳低合金钢)用于渗碳应用。渗碳钢很大程度上使用在齿轮行业是为了提高部件的耐磨损性。

- 实验过程

2.1 材料

量产的齿轮材料AISI8620钢的化学元素组合如表1所示。

表 1

AISI 8620钢的化学元素组成(%)

2.2 渗碳

渗碳是一种最广泛使用的表面硬化的方法。该方法涉及扩散碳成低碳钢合金,以形成高碳的钢表面[14,15]。在这项研究中,两个试样的所有表面在两个不同的渗碳时间进行渗碳。一个是320分钟,另一个是660分钟在925℃的吸热气氛(7:1 - 空气:丙烷)下与恒定的0.16%CO2存在。很快有了富碳层,随后将样品在130℃的油中淬火约5分钟,然后在180◦C回火45分钟。回火后过程中,将样品的表面通过清洁专用砂清洁20分钟。热处理和清洁处理之后,喷丸处理是使用S330钢球在40-50 HRC硬度下作用20分钟进行的。渗碳的结果,获得试样在两种不同情况下的渗碳层深度。在这项研究中,总共有三个不同的样品示于表2。

表2

样品及处理步骤

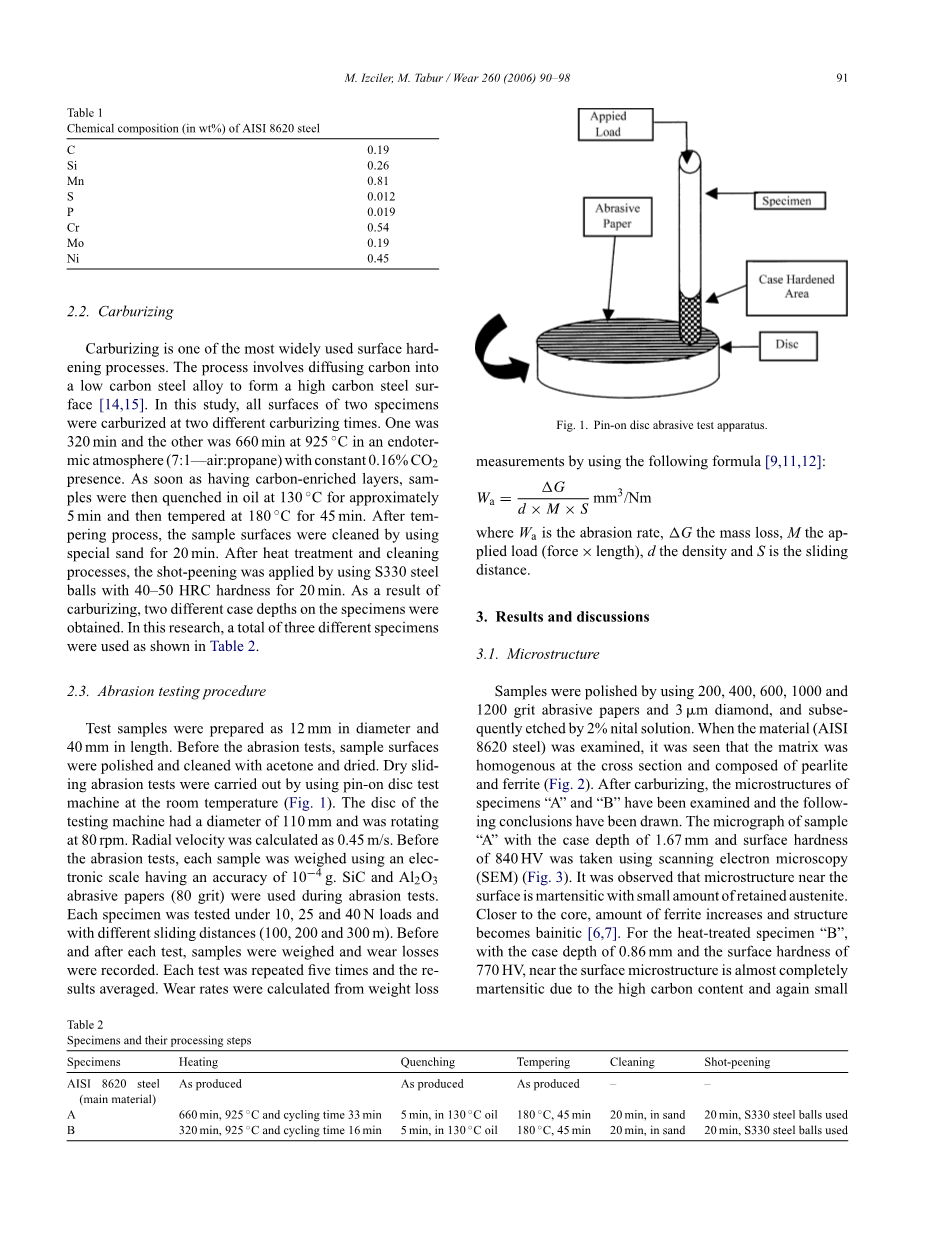

2.3 磨损测试程序

制备直径为12mm、长度为40mm的试验样品。磨损试验样品的表面之前,进行抛光用丙酮清洗并干燥。在室温下通过使用销盘式摩擦磨损试验机进行干式滑动磨损试验(图1)。试验机的盘直径为110mm,并在80rpm转速下旋转。计算出径向速度为0.45m/s。 磨损试验之前,每个样品使用精度为10-4的电子秤称重。磨损试验时使用SiC和氧化铝砂纸(80砂粒)。每个试样在10N、25N和40N载荷以及不同的滑动距离(100,200和300米)下进行测试。每个试样试验后,将样品称重并记录磨损损失。每个试验重复5次,结果取平均值。质量损失的磨损率通过使用下式[9,11,12]计算:

Wa = G/(d times;M times; S) mm3/Nm

其中:Wa为磨损率,G中的质量损失,M中的应用载荷(力times;长度),d为密度,S为滑

动距离。

图1 销盘式摩擦磨损试验机

- 结果与讨论

3.1 显微观察

样品使用200、400、600、1000和1200号粒度砂纸和3mu;m金刚石进行磨样、抛光,并随后通过2%硝酸乙醇溶液浸蚀。当材料(AISI8620钢)进行了金相观察后,可以看出,该金相是由珠光体和铁素体组成的均匀的横截面(图2)。渗碳之后,对微观结构试样“A”和“B”进行观察以及得到以下结论。使用扫描电子显微镜拍摄(SEM)观察样品的显微照片,样品“A”的表面深度和表面硬度分别为1.67mm和840HV(图3)。据观察,微观结构的表面附近马氏体与残余奥氏体的数量小,越靠近芯部,铁素体数量增加,结构变为贝氏体[6,7]。经过热处理的样品“B”的表面深度和表面硬度分别为0.86mm和770HV,表面附近几乎完全由含碳量高的马氏体和含碳量适中的残余奥氏体组成(图4)。同样的,在样品微观结构的芯部是贝氏体,马氏体数量随着铁素体数量的增加而减少。

铁素体

珠光体

图2 AISI 8620钢(主要样品材料从芯部选取)的微观结构。腐蚀剂:2%硝酸酒精溶液。

外壳

残余奥氏体

图 3 硬化样品“A”的SEM照片。

- 硬化区情况(100micro;m,放大倍数111times;);

(b)马氏体面积和残留奥氏体(200micro;m,放大倍数50times;);

(c)残余奥氏体和铁素体(白色区域)(30micro;m,放大倍数257times;)。

图 4 硬化样品“B”的SEM照片。

- 硬化区情况(200micro;m,放大倍数50times;);

(b)马氏体面积和残留奥氏体(白色区域)(30micro;m,放大倍数250times;);

3.2 硬度测量

试样的硬度测定是热处理后从芯部到表面的一条直线上用5Kg负载按1mm的间隔进行(使用InstronWolpert硬度计)。图5示出了每个试样的硬度值。如图5可以看到。样品的硬度值随着热处理变化,它们已经受到如上所述通过。未处理试样的硬度值从芯部到表面是恒定的195HV。对于样品“A”,硬度值从表面的840HV到芯部的445HV。而样品“B”的表面和核心硬度值分别为770和435HV。因此,在一定条件下,渗碳时间和温度对深度和硬度发挥了关键作用。更进一步说,硬化层深度可以有更长的周期来获得,但这是一个收益递减的事实。通过更长时间周期来获取更大的硬化层深度会导致昂贵能源消耗不断增加[13]。案例证明可以增加渗碳温度来获得深度的成倍增加,但这种方法在经济上的意义也是有待商榷的[7,8]。可以看出,样品“A”相比样品“B”较长的渗碳周期带来了更硬和更厚的结果。图6和7所示,不同试样上的渗层硬度测定。

在热处理阶段之后,按照我们的情况下,每个样品的深度测量显示出的这些相同的结果已经被赫马齿轮厂证实。

图5 样品的硬度分布

图6 样品“A”的渗碳层深度(从表面到结束的地方,总深度为1.67mm)

图7 样品“B”的渗碳层深度(从表面到结束的地方,总深度为0.86mm)

3.3 磨损性能

样品的单位体积磨损率已经确定并以图形说明。两个样品进行渗碳,从而渗碳层表面形成了碳-富集,无论是哪种渗碳层深度的试样,使用SiC或Al203砂纸磨损,与未处理样品对比表现出非常显著的耐磨性。但是,在不同的负载下,使用SiC砂纸来磨损不同的样品对比使用Al203砂纸都表现出了更高的质量损失。一般地,因为它是公知的,使用更硬的研磨颗粒会增加磨损率。图8-10显示了试样在相同条件下的磨损率。这些数字表明,随着负荷增加以及与所有的测试样本的距离增加,磨损率也增加。用不同的气体渗碳条件处理的两个样品的磨损率与样品表面上的渗碳层的厚度都略有不同。从许多研究人员的角度来看,也可以理解成相同的碳浓度情况下也随着渗碳时间的增加而增加[16,17]。事实上,磨损性能与一些研究者的发现大致是相同的[5]。我们的结论是,样品的表面渗碳层厚度增加,样品的耐磨性和表面硬度也是随之增加的。因此,增加渗碳层的厚度可以降低磨损率。这些结论都已经证明了,如图9a以及图10a和b所示。许多科学家发现了负荷增大和磨损率增大是呈线性关系的[4,9,10]。很明显,当两个表面之间发生相对滑动的地方,在较高的负荷下会导致磨损率较大[18]。随着负载的增加,由于摩擦产生的热量增加,滑动过程期间样品所达到的温度也较高[19,20]。此外,磨料颗粒的硬度通常也会影响磨损率;更硬的颗粒相比更软的颗粒会产生更大的磨损率。因为在这项研究中,它可以在图8-10看出,在不同的负载下,SiC砂纸(硬)相比Al203(软)砂纸会产生更大的磨损率。此外,在磨损实验中,样品“A”相比样品“B”和未经处理的材料展现出更好的耐磨性。对于样品“A”,渗碳时间的增长产生了较厚的渗碳层深度。磨损实验表明,所有样品渗碳后相比未处理的材料有更好的磨损性。总之,它可以理解为随着渗碳层深度的增加,材料的磨损性更好。

图8 (a)在所述不同的滑动距离和不同的施加负载下用Al203砂纸磨损未处理材料的速率;(b)在所述不同的滑动距离和不同的施加负载下用SiC砂纸磨损未处理材料的速率。

图9 (a)在所述不同的滑动距离和不同的施加负载下用Al203砂纸磨损样品“A”的速率;(b)在所述不同的滑动距离和不同的施加负载下用SiC砂纸磨损样品“A”的速率。

图8 (a)在所述不同的滑动距离和不同的施加负载下用Al203砂纸磨损样品“B”的速率;(b)在所述不同的滑动距离和不同的施加负载下用SiC砂纸磨损样品“B”的速率。

- 磨损表面与磨料的显微检查

样品和砂纸研磨表面通过使用扫描电子显微镜进行检查。在不同的负载下使用Al203砂纸和SiC砂纸的磨损试验结果如图11和图12所示。在图11中,直到25 N,一些尖锐的磨粒可以看出来;但是,使用40N负荷时,Al203磨料颗粒完全磨掉。对比图12,情况十分相似。在40N负荷下,SiC磨料颗粒已经粉碎了,由于高负荷,有的甚至已经掉出来了。比较Al203砂纸和SiC砂纸,Al203砂纸的锐利度损失比SiC砂纸的大,特别是40N负荷下;Al203砂纸几乎已经表现不出锋利的颗粒了。 它们是被高负荷破坏粉碎的。但是,即使是在40N负荷,SiC磨料颗粒仍然能表现出相对更高的性能。有一些颗粒被拉出粉碎,但并不是所有的都失去了锐利度。在这项研究中,磨损试验后,对样品的磨痕进行了研究。利用光学显微镜拍摄的照片比较了使用SiC砂纸和Al203砂纸打磨的样品。图13和图14展现了样品的磨痕。如上所述,热处理后的样品表现出了更好的耐磨性。关于样品的磨痕,SiC砂纸对样品造成的表面磨痕比Al203砂纸造成的更严重。图13和图14比较可以给出一个更好的结论,使用SiC砂纸研磨样品会造成更深的表面磨痕。此外,样品“A”相比样品“B”较深的表面磨痕情况,只得到了较浅的表面磨痕。当检查样品的表面时可以得出的结论是,负荷增大对表面形貌的影响是主要的。然而,有些差异可以指出如下。考虑在与样品“A”相同的条件下处理试样“B”时也会有一个较大的表面磨痕。对于未处理的材料,再在相同条件下,也能观察到磨穿口。

因此,具有更厚的渗碳层深度的样品显示出了更好的耐磨性。

图11 (a)纯Al203砂纸(100micro;m,放大倍数100times;),SEM显微照片;(b)在10N的负载下Al203砂纸(100micro;m,放大倍数100times;),SEM显微照片;(c)在25N的负载下Al203砂纸(100micro;m,放大倍数100times;)SEM显微照片;(d)在40N的负载下Al203砂纸(100micro;m,放大倍数100times;)SEM显微照片

图12 (a)纯SiC砂纸(100micro;m,放大倍数100times;),SEM显微照片;(b)在10N的负载下SiC砂纸(100micro;m,放大倍数100times;),SEM显微照片;(c)在25N的负载下SiC砂纸(100micro;m,放大倍数100times;)SEM显微照片;(d)在40N的负载下SiC砂纸(100micro;m,放大倍数100times;)SEM显微照片

图13 (a)40N负载下用SiC砂纸对未处理的样品的磨损表面(放大倍数70times;);(

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148656],资料为PDF文档或Word文档,PDF文档可免费转换为Word