高循环扭转载荷下渗碳合金钢的疲劳性能外文翻译资料

2022-09-16 10:26:28

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

高循环扭转载荷下渗碳合金钢的疲劳性能

摘要:我们使用超声波扭转疲劳试验机获得了渗碳钢SCM420H的高循环疲劳图和裂纹传播图,并且与非渗碳钢SCM420H进行了比较。渗碳钢和非渗碳钢在高循环作用下的疲劳遵循疲劳裂纹的产生和发展。结果表明:SCM420H通过渗碳能有效提高高循环作用下的疲劳寿命。此外,我们通过断裂力学理论来解释发生扭转疲劳时裂纹从模式Ⅱ转变到模式Ⅰ的现象。

关键词:高周期疲劳 扭转载荷 渗碳合金钢 超声波疲劳试验

引言

高强度合金钢应用广泛,如汽车零件等。众所周知,高强度合金钢会在107个周期以上的高循环周期中发生疲劳破坏。超声波拉伸-压缩疲劳试验机是为了加速疲劳测试而开发的,如今市场上有售。使用超声波张力-压缩疲劳试验机可获得高强度钢和有色金属在高循环作用下的疲劳性能。

由于渗碳后能获得更高的疲劳强度以及渗碳层中存在着大量残余应力,所以渗碳广泛用于提高轴和齿轮的疲劳强度。然而,当采用轴向载荷时不能得到精确的疲劳强度,这是因为轴向载荷会产生内部疲劳。

今年来,超声波扭转疲劳试验机已经开始用于铝合金、铁素体-珠光体钢已经高强度合金钢的疲劳性能的研究。当轴承受扭转载荷时,剪切应力与距离的关系呈线性分布。如果在渗碳钢轴承上施加循环扭转载荷,疲劳裂纹会先在渗碳层产生而不是在内部区域。

我们用超声波扭转疲劳试验机对SCM420H渗碳钢施加作用力,获得了高周期疲劳图和裂纹扩展规律,并且与未渗碳的SCM420H钢进行了比较。通过观察得到,渗碳SCM420H和非渗碳SCM420H在高循环载荷下都遵循疲劳裂纹产生和生长规律。结果表明,渗碳SCM420H能有效提高周期疲劳寿命。 此外,我们通过断裂力学理论来解释发生扭转疲劳时裂纹从模式Ⅱ转变到模式Ⅰ的现象。

- 超声波疲劳扭转试验

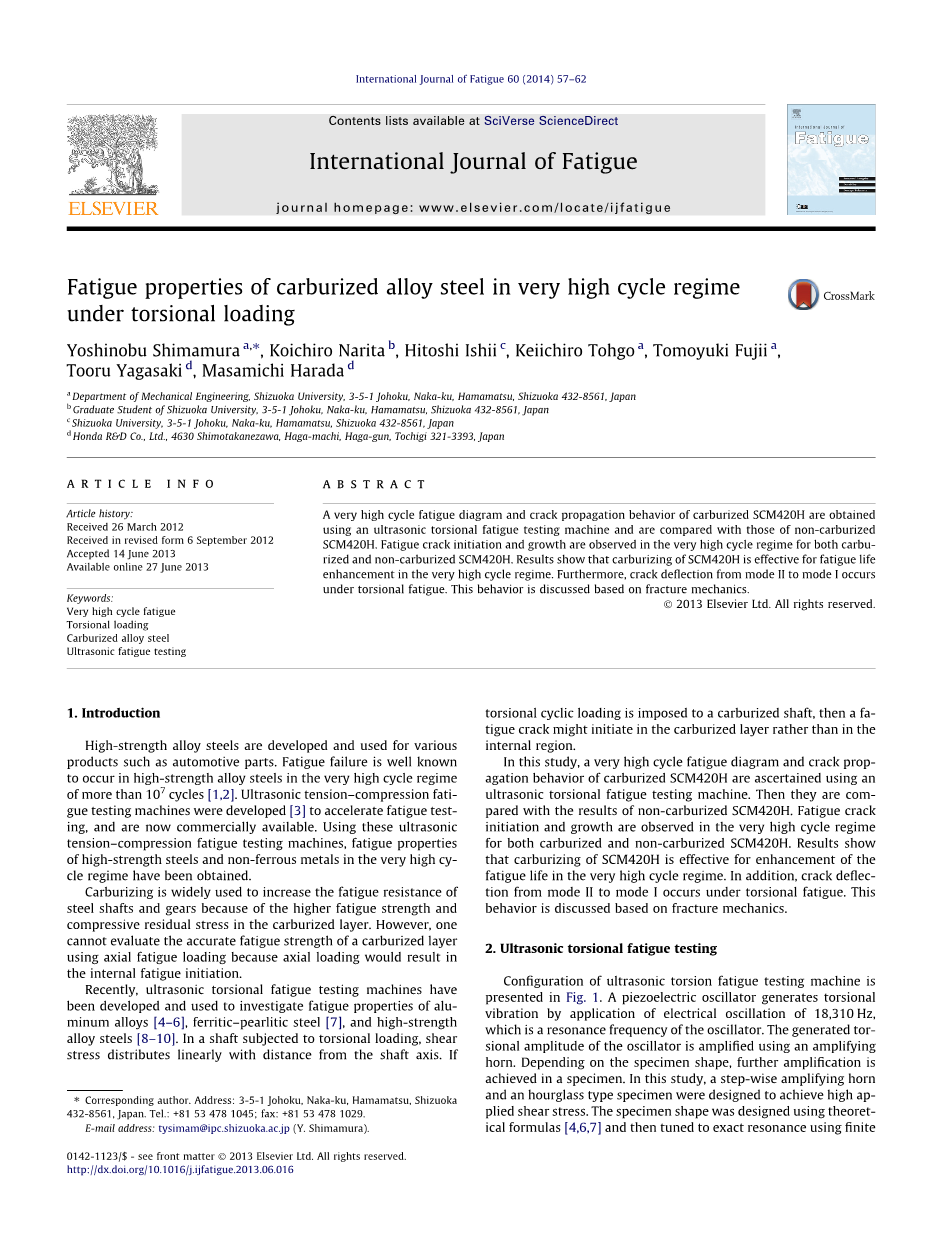

图1.超声波扭转疲劳试验系统。(a)系统配置。(b)振荡测量细节。(c)固定和振荡时拍摄的图像。

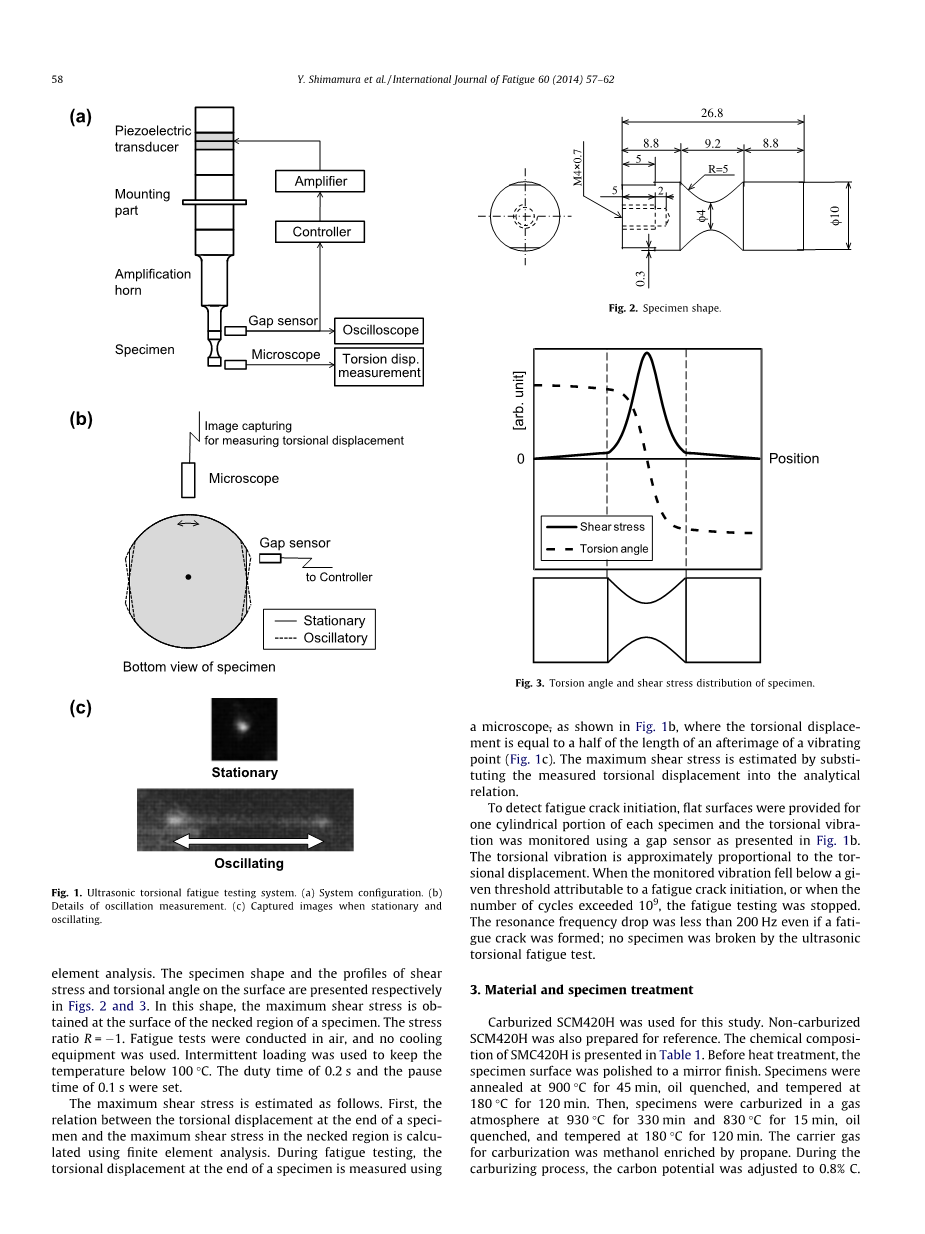

图2.试样形状

图3.试样的扭转角度和剪切应力的分布

图1介绍了超声波扭转疲劳试验机的结构。通过18310赫兹的电子振荡使得压电振子发生扭转振荡,该振荡是一种具有谐振频率的电子振荡。振荡器产生的扭转振幅通过放大器放大,再根据试样的形状,在试样中得到进一步放大。在此次研究中,我们设计了阶梯式和沙漏式两种试样模型,以得到较高的剪切应力。试样形状是先用有限元理论公式分析,然后调谐到精确共振而设计的。在图2和图3中分别给出了试样的形状以及剪切应力和扭转角的分布图。在该形状中,在试样表面的颈缩区获得了最大剪切应力,应力比为1.此次实验在空气中进行,并未试样冷却设备,我们采用的是间歇加载法,将温度保持在100℃以下,0.2秒的时间中停顿0.1秒。

分析最大剪切应力如下:第一,试样末端的扭转位移和颈缩区最大剪切应力之间的关系通过有限元分析法计算获得。如图1b所示,用显微镜测量试样末端所得的扭转位移等于振动点余像的一半长度(图1c)。最大的剪切应力通过实测的扭矩位移来分析。

检测疲劳裂纹的产生,平坦表面为每个样品提供了圆柱形部分,扭转振动是用间隙传感器检测获得的(图1b)。扭转振动与扭转位移近似成正比。监测到的振动下降到低于给定的阈值是因为疲劳裂纹的产生,或者周期数超过109,或者疲劳试验停止。当共振频率下降到低于200赫兹时,样品即使产生疲劳裂纹也不会断裂。

- 原料与样品的处理

通过渗碳SCM420H钢和非渗碳SCM420H钢的对比进行研究。SCM420H钢的化学成分如表1所示。在热处理之前,将试样表面进行抛光至镜面光洁度。试样经900℃下保温45分钟进行退火,然后油淬,之后是180℃下保温120分钟进行回火的热处理工艺。然后样品进行气体渗碳,保温温度和时间分别为980℃times;330分钟,830℃times;15分钟,之后进行油淬,接着就是在180℃times;120分钟下回火。渗碳的载气为富含甲醇的丙烷。渗碳时将碳势调整到0.8%。经过热处理,试样的渗碳表面留下,而非渗碳试样的表面仍被抛光成镜面。结果所得渗碳层深度为1.0mm,而渗碳表面的维氏硬度为817HV。而非渗碳试样的平均硬度为470HV,并且其抗拉强度为1220MPa。

表1.SCM420H的化学成分

|

C |

Si |

Mn |

P |

S |

Cu |

Cr |

Ni |

Mo |

|

|

渗碳 |

0.22 |

0.24 |

0.75 |

0.018 |

0.016 |

0.11 |

1.05 |

0.06 |

0.16 |

|

非渗碳 |

0.21 |

0.21 |

0.77 |

0.02 |

0.024 |

0.11 |

1.02 |

0.06 |

0.18 |

表2.用X射线测量残余应力的条件

|

方法 |

侧倾角 |

|

特征X射线 |

Cr Kalpha; |

|

衍射平面 |

A-Fe(211) |

|

衍射角度,2theta;度 |

156.4 |

|

管电压,kv |

30 |

|

管电流,mA |

8 |

|

倾斜角度, |

0-45° |

利用X射线衍射残余应力测量技术测量渗碳试样颈缩部分的残余应力。测量条件如表2所示,测得残余应力为141plusmn;60MPa。

- 结果与讨论

4.1 S-N图

渗碳试样和非渗碳试样在扭转载荷下的S-N图如图4所示。图中,空心圆圈和实心圆圈表示由于疲劳裂纹的产生而引起扭转位移减少的循环次数,而带箭头的圆圈则表示运行超时。渗碳试样的固有频率变化为10-50赫兹,非渗碳试样的固有频率变化为10-170赫兹。渗碳和非渗碳两种试样在扭转疲劳载荷下107个周期后都断裂。渗碳试样在109个周期下的疲劳强度为720MPa-780MPa,同周期下,非渗碳试样的疲劳强度为430MPa-460MPa。虽然渗碳试样的裂纹传播较快,但是其高周期下的疲劳强度比非渗碳试样的要高70%。Akiniwa等人也发表了弹簧钢超声波扭转疲劳试验的相关论文。

我们考虑循环频率对疲劳强度的影响。根据铬钼钢的剪切疲劳极限和极限强度之间的关系,非渗碳SCM429H钢在107个周期中传统循环频率下的疲劳强度小于450MPa。同样的,根据铬钼钢的剪切疲劳寿命与拉伸-压缩疲劳寿命之间的关系,渗碳SCM420H钢在107个周期中循环频率下的疲劳强度小于550MPa,这与实验的到的结果相符合。然后,非渗碳SCM420H钢和渗碳SCM420H钢的理论疲劳寿命至少为500MPa与750MPa。使用超声波扭转疲劳试验机获得的疲劳寿命显著高于那些传统测试机器获得的疲劳寿命,而且超声波测试方法的分析小于传统的测试方法。最后的结果将包含上面所提出的循环频率的影响,因此,仔细考虑由超声波检测方法获得的结果是很有必要的。

图4.S-N曲线

图5.疲劳裂纹。(a)非渗碳试样(611MPa,)(b)渗碳试样(818MPa,)

4.2疲劳裂纹扩展路径

经疲劳试验后,每个失败的样品中都能找到超过几百微米的疲劳裂纹。与之相反的,成功的样品中没有超过几百微米的疲劳裂纹。图5显示了典型的失败样品的表面。无论渗碳试样还是非渗碳试样都产生Ⅱ型裂纹,并且垂直于试样轴线。当渗碳试样的Ⅱ型裂纹扩展到几十微米,非渗碳试样的Ⅱ型裂纹扩展到几百微米时,裂纹的偏转和传播转变为模式Ⅰ进行。在反向扭转疲劳中经常出现类似星型的裂纹分支,但在此次实验中,在模式Ⅱ传播下的裂纹分支只出现细长型。

若裂纹长度可区分,则能从中测量出Ⅱ型裂纹长度。图6所示为其剪切应力的振幅函数。尽管渗碳试样的发散较大,但是其Ⅱ型裂纹长度比非渗碳试样的要小。

我们将在第5节中讨论它们之间的差异。

4.3断裂面

图7描绘了失败试样的断裂面。超声波扭转疲劳试验中的试样是不断裂的。因此,试样被迫断裂得到断裂面,我们通过观察其断裂面,将所得结果与失败样品相比较。当渗碳试样被迫断裂时,Ⅱ型裂纹的右侧将受到损害,而在渗碳表面的沿晶断裂区是准静态断裂面。

试样的裂纹来源是不明确的,尤其是渗碳试样中的Ⅱ型裂纹因为磨损而非常平坦。Ⅱ型裂纹的起源有可能在试样表面的原奥氏体晶界上,而在渗碳试样的疲劳试验中,疲劳裂纹通常起源于弯曲处。值得注意的是Ⅱ型裂纹的深度约为几十微米。从Ⅰ型裂纹到Ⅱ型裂纹的转变是很容易被观察到的。弹簧钢的超声波扭转疲劳裂纹形状与Ti6Al4V的反向扭转疲劳裂纹形状是相类似的。

图6.Ⅱ型裂纹长度与剪切应力幅值的关系

图7.扫描电镜下的断口形貌。(a)非渗碳试样(611MPa,)(b)渗碳试样(818MPa,)

4.4疲劳裂纹偏转

根据断裂力学理论来分析扭转疲劳下的裂纹从Ⅱ型到Ⅰ型的偏转。当Ⅰ型裂纹的应力强度因子范围达到其阈值时由于Ⅱ型裂纹的扩展使得裂纹发生偏转。在此项研究中,通过实验得到的应力幅值和Ⅱ型裂纹长度而估算出Ⅰ型裂纹的应力强度因子范围。

图8.偏转裂纹

图9.Ⅰ型应力强度因子范围

正如图8所示,考虑通过长度为b,倾斜角为x的来自于长度为2a的主裂纹的裂纹。主裂纹中Ⅰ型裂纹和Ⅱ型裂纹的应力强度因子为KⅠ和KⅡ。对于一个无穷小的偏转裂纹,其Ⅰ型裂纹和Ⅱ型裂纹的应力强度因子KⅠ与KⅡ如下图所示。

kⅠ=ɑ11(alpha;)KⅠ ɑ12(alpha;)KⅡ

kⅡ=ɑ21(alpha;)KⅠ ɑ22(alpha;)KⅡ (1)

以下举出上述方程的某些参量。

ɑ11(alpha;)=

ɑ12(alpha;)=-

ɑ21(alpha;)=

ɑ22(alpha;)=

如果偏转角确定为kⅡ=0,则初始挠度角alpha;估计可得70.5°。在此次实验中,即使初始偏转角度由50°转变到75°,但是在计算中我们常用alpha;=70.5°。因此,方程将变为:

kⅠ=0,545KⅠ-1.155KⅡ (2)

剪切应力的应力强度因子KⅡ的定义为:

KⅡ=MⅡ·tau; (3)

当不考虑裂纹实际位置时,将最大裂纹幅值代入,宽高比为0.49,,校正因子MⅡ为0.524。至于非渗碳试样,我们假定残余应力为0,KⅠ=0。

然而,在渗碳试样中产生了残余应力。由于摩擦产生的残余应力不仅降低了平均应力,还降低了应力强度因子。平均应力的降低计算如下所示:

KⅠ=MⅠ· (4)

其中,校正因子MⅠ为0.694,宽高比为0.49,为残余应力。由摩擦引起的Ⅱ型裂纹应力强度因子的减少可用方程(3)

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[148655],资料为PDF文档或Word文档,PDF文档可免费转换为Word