MgO-CaO二元复合型(体系)的陶瓷的热膨胀性外文翻译资料

2022-10-24 22:10:27

英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

MgO-CaO二元复合型(体系)的陶瓷的热膨胀性

摘要:我们已经测试了在MgO、CaO含量不同时耐火陶瓷的热膨胀系数,并且与在特纳公式和克尔纳公式的基础上计算出的多相复合材料理论值做了比较。我们发现测试结果与特纳公式的预测符合地较好。

1.引言

复合耐火材料的热膨胀特性的知识是非常重要的,这一点既有微观结构的原因,也有宏观结构的原因。它对微观结构的意义在于这个事实:在复合材料被循环加热时,内部不同相的热膨胀的差别会导致裂纹的产生或者材料破坏;在宏观结构上,当考虑与其他材料的复合时的结构适应性或者评估材料的耐热冲击性能时,复合材料的热膨胀系数的平均值有重要的作用。

复合材料热膨胀系数平均值的计算是基于两种方法的其中一种。首先是特纳公式,它做了这样的假设:由温度变化引起的热应力不会破坏材料本身的结构,并且限定复合相中每一种相的变化和整体复合相一样,是以相同的比率在改变尺寸。进一步假定纯粹变形可以忽略不计,即,所产生的微观内应力应力是纯粹的拉应力或压应力。

基于以上假设,特纳得到了复合材料体积膨胀系数的一般表达式

其中,alpha;i表示第i相的体积热膨胀系数,Ki表示第i相的体积模量,rho;i表示第i相的密度,Fi表示复合材料中第i相的质量分数。这个公式已经成功应用在塑形复合材料和金属陶瓷上。

复合材料的另一个热膨胀模型来源于克尔纳。对于这样的特定的情况:在复合相中其中一种相A的球形颗粒在另一种相B的连续基质中的分布被认为是随机的,这种详细的处理球形颗粒周围阵点位移的模型导出了这种形式的公式。

其中,alpha;B, alpha;A分别是基质相和孤立相的热膨胀系数,VA,VB分别其体积分数,

mu;B为基质相的剪切模量,K0是复合体积弹性模量。

由此可以看出,与特纳公式相比较而言,克尔纳公式在复合材料微观结构上考察的更加细致,考虑到了连续相和非连续相的特性。

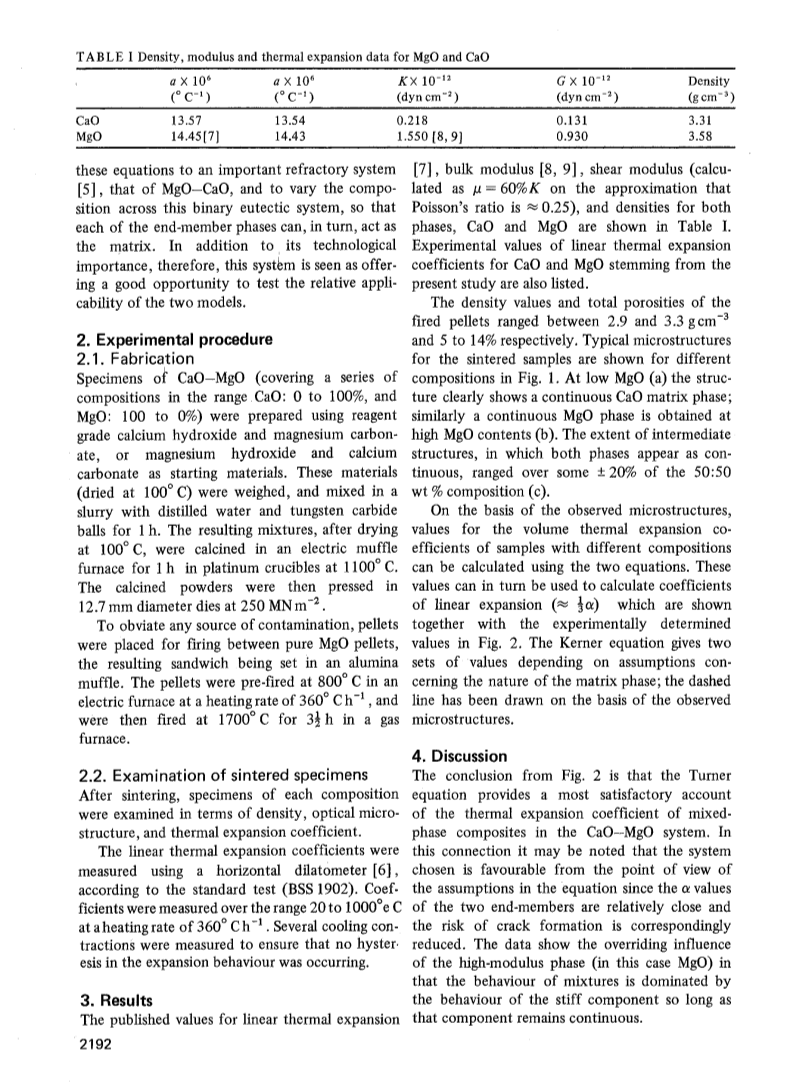

表格I MgO-CaO的密度、弹性模量和热膨胀数据

此项研究的目的在于;应用这些公式来研究一个重要的耐火材料体系,即MgO-CaO二元复合体系和改变二元共晶体系中的复合相以便端元相的每一种都能反过来作为基质。除了它技术上的重要性之外,这个体系还被视为为检验两种模型相对适用性提供了一个良好的机会。

2.试验过程

2.1.制备

MgO-CaO的样品(包含CaO含量从0-100%和 MgO含量从100%-0的一系列组合)是用试剂级氢氧化钙和碳酸镁,或氢氧化镁和钙碳酸盐作为初始原料合成的。这些原料(在100℃下烘干)先称重再放入蒸馏水和碳化钨球混合1小时变为浆料。混合后的浆料,在100℃下烘干,装入铂坩埚里放进马弗炉中于1100℃下焙烧1小时。烧结后的粉料然后在120MN/m2的压力下压到直径为12.7mm。

为了避免任何来源的污染,料粒被放在纯氧化镁颗粒之间加热,这种由此形成的三明治结构安放在一个氧化铝套筒里。这些料粒在电炉里以360摄氏度每小时的升温速率预烧到800℃,然后放入煤气炉里,用3.5小时加热到1700℃。

2.2烧结试样的测试

烧结后,每种组合的样品要进行以下测试:密度,光学微观结构和热膨胀系数。

依照这个测试标准(BSS1902),线膨胀系数是使用水平膨胀仪测定的。线膨胀系数测定时温度范围是20-1000摄氏度,加热速率是每小时360摄氏度。一些冷却收缩被测量是为了确保样品膨胀测试时没有滞后效应的出现。

3.结果

表格I给出了这些公认的参数:线膨胀系数[7],体积模量[8,9],剪切模量(计算,如mu;=60%K,泊松比近似取值为0.25)和MgO、CaO两相的密度。MgO-CaO二元体系的线性热膨胀系数的实验值也列入了表格I中。

烧成后料粒的密度和总的孔隙率的范围分别是2.9-3.3g/cm3和5-14%。不同组分的烧结样品的典型微观结构如图1所示。在低的MgO含量样品的微观结构图(a)清晰地显示了一个连续的CaO基质相;同样地,MgO含量高的样品(b)中也得到了一个连续的氧化钙基质相。

中间结构中两相都表现为连续相的范围是:在质量组成为50%:50%的基础上其中一种增加或减少不超过20%。在观察微观结构的基础上,不同组分样品的体积热膨胀系数可以用两个公式来计算。这些值可以反过来用于计算线性膨胀系数(asymp;),这些线膨胀系数的计算值与实验测定值被一起显示在图2中。克尔纳公式依据关于基质相性质的假设给出了2组值;虚线在观察微观结构的基础上已经被绘制出来了。

4.讨论

从图2中可以得出这个结论:特纳公式对于MgO-CaO体系中混合相组成的热膨胀系数给出了一个让人满意的解释。在这方面,可以注意到,就公式所做的假设这点而言,所选的体系是有利的,这是由于两种端元相的alpha;值比较接近和微裂纹形成的机会相应地减少。数据显示:高模量相(在这里是MgO)的最主要的影响在于只要组分保持连续,混合物的特性会由坚硬组分的特性所主导。

图1 MgO-CaO二元体系陶瓷的典型微观结构。(a)CaO质量分数80%的氧化钙连续相;(b)CaO质量分数20%的氧化镁连续相(c)CaO质量分数50%

克尔纳公式在所有组成的大部分范围给出了一个令人不太满意的解释,这表明MgO-CaO体系里并非表现为一种相的颗粒在另一种相中相互孤立分布。这也被以下事实所支持:当连续基质相的特性随着组分由高含量的氧化镁到高含量的氧化钙的变化而持续改变时,从一条曲线到另一条曲线的数据变化并没有任何显示。

图2 MgO-CaO体系热膨胀系数的理论值和实验值对比。

实验的数据点落在特纳公式的预测线上(实线)。由克尔纳公式得出的两条曲线分别对应高含量氧化镁的基质和低含量氧化钙的基质;这两条曲线之间预想的切换如图所示。

颗粒堆积模型忽略了基质相是为了把微观结构视为由相互接触的颗粒堆积而成,如果克尔纳公式被用在这个模型上就可以得到两条基质曲线中间的热膨胀的值;这条由两条曲线替换的的新曲线也给出了不令人满意的数据点的集合。

综上所述,特纳公式给MgO-CaO体系复合材料热膨胀系数提供了很好的数值并且在这些两项多晶结构材料中显示出良好的适用性。克尔纳公式在这一点上表现的不能让人满意,然而把它应用在主要由晶粒堆积表示的微观结构上将会是有趣的,如,举个例子,基于氧化铝组合物或硅酸盐结合氧化镁。在这方面,这篇玻璃结合氧化铝复合材料的适用性的文献是相关的。

参考文献

1. W. R. BUESSEM, in 'High Temperature Technology',edited by L. E. Campbell (Wiley, New York,1956).

2. P. S. TURNER, J. Res. Nat. Bur. Stand. 37 (1946) 239.

3. W. D. KINGERY, J. Amer. Ceram. Soe. 40 (1956) 351.

4. E. H. KERNER, Proe. Phys. Soe. (Lond.) B69(1956) 808.

5. K. K. KAPPMEYER and D. H. HUBBLE, in 'High Temperature Oxides', Part 1, edited by A. M. Alper (Academic Press, New York, 1970).

6. M. E. ROSE, R. J. A. SMITH, D. J. HOWLETT andD. TAYLOR, Trans. Brit. Ceram. Soc. 74 (5) (1975) 177.

7. R. J. BEALS and R. L. COOK, Z Amer. Ceram. Soc.40 (1957) 279.

8. O. L. ANDERSON and J. E. NAFE, Jr. Geoph. Res.66 (1961) 2199.

9. Idem, ibm 70 (1963) 3951.

10. R.R. SHAW, Ph.D. Thesis, M.I.T. (1967).

新一代生态硅酸盐粘合剂

aFoundry Research Institute, Zakopianska Str. 73, 30-418 Krakow, Poland

摘要:本文介绍了新型硅酸盐粘合剂的结构,工艺和生态特性。粘合剂在铸造实践用于生产模具和芯,特别是由有色金属合金制成的铸件。对粘合剂的纳米结构进行解释,即,扩散粘结相的纳米颗粒的尺寸和衰变。技术研究表明与用传统的硅酸盐粘结剂制备的型砂相比, 用新型粘合剂制备的型砂在高达900度(残余强度)的温度下和在环境温度下都有很好的机械性能。用新的型粘合剂的型砂的残余强度在800℃下降约50%。本文对比了使用新型硅酸盐粘结剂和有机粘结剂制备的型砂的有害气体和异味的热发射率的比较色谱的检测结果。

1.简介

水合硅酸钠是最广泛应用的无机粘合剂之一。铸造工业已经使用它生产造型和制芯砂超过50年。虽然硅酸钠粘结型砂是一种通用性的方法,相对便宜和拥有众多自身的优势特性,但是它不可争议的缺点是残余强度太高和由此产生的差的敲除性能及陶瓷砂粒使用后的难回收性。通过减少成型砂中粘结剂的用量 ,Na2O-SiO2系统与二氧化硅反应的倾向导致烧结烧结矿物也会减少,但是它的结合性能会得到提高。

某些添加剂和改性剂,例如磷酸盐,会提高硬化后砂的溃散性。随着有机固化剂和改性剂的添加,混合砂的敲除性和使用的可靠性也会改善,这会让型砂中水化硅酸钠的含量降低

当硅酸钠在釉高压釜反应消解阶段引入改性剂会得到最好的结果。

根据一些研究者报道,其中水合硅酸钠作为粘结剂时的不良特性是这样的:它在砂粒表面的润湿性欲有机粘结剂相比效果更差。其原因可能是硅酸钠结构中缺少-NH2,= CONH, -CONH 2,-COOH这些类型的官能团。上述所说的官能团会激发型砂结构强度的形成和发展的第一阶段。因此可以在改性剂中引入这些基团来提高水合硅酸钠的性质。使用这些改进的水和硅酸钠会形成IPN网状结构,即相互交联的聚合物网状结构。用改进的硅酸钠溶液制备的型砂的结果是最终强度降低和吸湿性变差。

2.水合硅酸钠经化学修饰后对选定的型砂机械性能的影响

根据以往的经验,两种类型的有机形态和活性有机改性添加剂,称作改性剂的“A”(一种合成热塑性聚合物)和改性剂“B”(一种通过乳液聚合获得的共聚物)被选取。这种改性要引入模数M = 2的硅酸钠溶液和为1.5公斤/立方米的改性剂总量相当于氧化物(氧化纳,二氧化硅)总量的1.0%。进行化学修饰下所采用的物理条件包括改性水和硅酸钠混合制度的改变,以及改性时可变的温度,压力和时间。由于进行了改性,新增加的硅酸盐粘结剂依次用'B' 2, 'A' 3,'B' 4, 'B' 5, 'A' 6, 'B' 7这些符号来指代而标准的未改性作为的参考粘合剂由符号“0”,1来指代。符号“A”和“B”的表示改性剂的类型,而数字表示引入改性剂到标准参考水合硅酸钠(代号为“0”1)的方法。使用这些粘合剂和一种以乙二醇二乙酸酯(粉1)形式存在的固化剂,制备包含粘结剂和10%的固化剂(与粘结剂相当)总重量的2.5份的型砂。作为一种与用有机粘结剂的参考型砂,制备的传统型砂中添加占砂重0.9份的X850呋喃树脂粘结剂和占砂重0.45份的100T3固化剂。参考砂用符号“Z”来指代。

对于每一种粘合剂,测试都在不断升高的温度下进行,以确定所谓的最终强度,这个强度是反映砂的敲除性能的间接指标。结果见表格1。

表1 使用不同类型水溶性硅酸钠的型砂残余强度

结果发现,代号为'B' 7的改性水和硅酸钠制备的型砂显示出最佳的最终强度,并且虽然在高达200℃的温度下,这种型砂比用代号为'0' 1的未经改性硅酸钠结合剂制备的型砂的最终强度高出11%到13%,但是与用代号为'Z'树脂粘结剂的相比最终强度仅仅高出5%。另一方面,在300℃到700℃研究温度范围内,使用代号为“B”7粘结剂胶结的型砂的最终强度都比使用代号为“0”1的未改性粘结剂制备的型砂的最终强度低,在300℃时低大约15%,在400℃时低大约65%,在500℃时低大约45%,在600℃时低大约30%,在700℃时低大约50%。

3.硅酸钠溶液的化学改性对其纳米结构的影响

该结构用由Malvern Instruments制造的纳米激光粒度仪测定,该仪器能够分析纳米级颗粒和测试Zeta电位。在该装置中用于测定粒径的方法是动态光散射法(DLS)。根据以往的经验,在测定颗粒尺寸时使用的含有氧化物(二氧化硅,氧化纳)总量7%的溶液被视为是形成水和硅酸钠结构分散相的组分。

在测试的粘结剂的大多数中(除“A”6和“B”7),根据激光在颗粒表面的光散射的轻度计算结果,颗粒尺寸的双峰分布曲线能描绘出来。在这些粘合剂中,存在平均直径在1.012纳米到1.286纳米的非常大的颗粒基团。就代号2,3,5,7的结合剂而言,化学改性会导致形成平均直径为1

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152333],资料为PDF文档或Word文档,PDF文档可免费转换为Word