利用粉煤灰制备建筑轻质砖外文翻译资料

2022-10-27 15:35:13

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

利用粉煤灰制备建筑轻质砖

Tayfun Cicek,Yasin Cincin

Dokuz Eylul 大学,工程学院,采矿工程系,35160Buca,Izmir,Turkey

摘要:粉煤灰(CCPs)是燃煤电厂中煤燃烧后的产物之一,它含有大量对环境具有潜在危害的成分。据报道,全世界每年将近产生6亿吨粉煤灰。在土耳其,粉煤灰的平均年产量是1300万吨,其中,仅仅有很少一部分得到了有效的利用。本实验测试由粉煤灰和石灰制造的轻质、保温隔热砖块产品的性能。圆柱形的砖块样品是利用Seyitouml;mer高温发电厂的粉煤灰和石灰混合物通过高压蒸汽养护装置在蒸气养护下生产出来,用来确定最佳的生产控制条件。随后,在已经确定的最佳的生产控制条件下,实际尺寸的砖块被生产出来并按照标准进行检测。 论文的结果显示以粉煤灰及石灰为原料制备的轻质砖可以替代多孔发泡混凝土使用。

1.引言

碳在高温的发电厂燃烧过程中产生的粉煤灰代表了一个重要的环境问题。根据2013年的数据显示,在土耳其,生产所需总能量的25.7%是由燃煤发电厂提供。全世界粉煤灰每年的产量是6亿吨,然而土耳其每年的平均产量是1300万吨。

有关粉煤灰的特性及工业化利用研究的数量近年来不断增长。这些研究主要关注粉煤灰的性能,分类并确定粉煤灰可能使用的领域。根据粉煤灰的性能,粉煤灰主要应用在水泥、陶瓷、装饰材料、塑料、农业、环境和建筑领域,这些应用在相关文献中都有提及。粉煤灰被广泛应用于水泥、混凝土、多孔混凝土、砖块、轻质建筑聚合物和土壤稳定物的生产。在一些国家,随着环境问题的日益严峻,粉煤灰在不同行业的应用得到了推广,甚至被政府立法推广。例如,在印度的黏土砖行业,如果黏土砖的生产设备在一个高温煤炭发电厂,那么砖块坯料在混合过程中必须至少含有25%的粉煤灰。

粉煤灰具有合成的火山灰特性,其中,火山灰特性被认为是由粉煤灰中含有的铝酸盐类和无定型的硅酸盐矿物产生的。火山灰具有与熟石灰和水反应的能力。发生在石灰和二氧化硅之间的反应是基于CaO-SiO2-H2O(C-S-H凝胶)的基础。发生水合反应也可以形成C-A-S-H物相,从而有利于增强最终产品的强度。为了实现反应来加强产品强度和加快反应速度,养护过程应该在125-200℃的高压杀菌养护装置内并保证一定蒸汽压力的环境下进行。粉煤灰的这个性质在利用粉煤灰生产建筑材料方面提供了一个重要突破。

关于粉煤灰在建筑材料和混凝土生产领域的应用,土耳其相比较于德国、荷兰、英国、美国和中国,其对粉煤灰的应用程度相当低。一些研究关注利用粉煤灰生产建筑用砖块。Demir利用一定的方法用Seyitouml;mer发电厂的粉煤灰烧制粉煤灰/黏土砖块,并获得了一些成功的结果。另一个研究利用Seyitouml;mer发电厂的粉煤灰,并与熟石灰和沙子按照一定的比例配料,采用高压蒸汽养护的方法,也获得了一些令人可喜的成果。最近,研究集中于从利用烧成和高压蒸汽养护生产的的粉煤灰-石灰砖中重金属的浸出行为。其中,利用烧成法制备的砖块由40%Seyitouml;mer发电厂的粉煤灰和60%的黏土组成,而利用高压蒸汽养护法制备的砖块由88%Seyitouml;mer发电厂的粉煤灰和12%熟石灰组成。在这些研究中,通过利用TCLP法(毒性特性溶出程序)[改良法1311]和ASTM方法提取程序对整个粉煤灰砖碎片使用以确定矩阵元素的溶解度值。TCLP法,即对粉煤灰砖样品在弱酸性雨水的环境中模拟所包含元素的溶解度,常被用来检查浸出危险固体废弃物(尤其适用于酸性废物)。用Seyitouml;mer发电厂的粉煤灰通过高压蒸汽养护生产的粉煤灰石灰砖块的测试结果显示在有毒元素的溶解度方面所生产的砖块是非常环保的。

本课题通过利用高压蒸汽养护法生产粉煤灰/石灰砖块。其中,本课题对实际尺寸的粉煤灰/石灰砖使用高压釜试点规模的生产做出了主要贡献。

- 实验的材料和方法

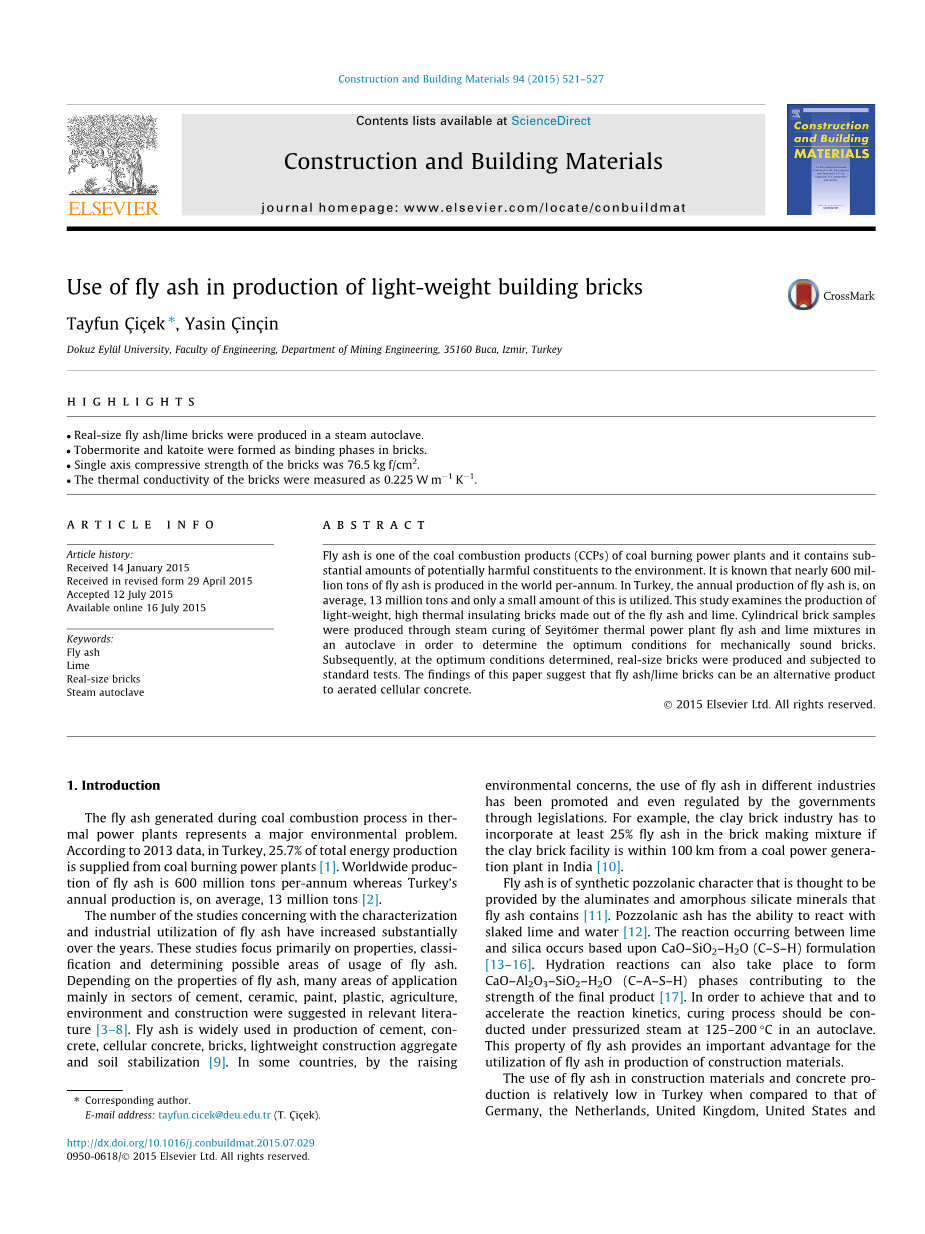

本研究采用Seyitouml;mer发电厂的粉煤灰和熟石灰。粉煤灰样品的粒度分布图在图1中给出。图片显示粉料样品的粒度在800mu;m和0/212mu;m以下的部分占76.06%。同时也将材料进行化学分析以确定其组成,其结果如下表1。

图1.Seyitouml;mer发电厂粉煤灰样品的粒度分布

表1.Seyitouml;mer发电厂粉煤灰样品的化学组成分析

如表1所示,粗糙的部分(212/800mu;m:8.41%)相比于0/212mu;m筛分之后含有1.75%未燃烧的碳的部分,粗糙部分未燃烧的碳含量更高。同时发现这部分游离氧化钙的含量仅仅为0.32%。关于粉煤灰的化学组成,在单独的筛分部分没有异常情况出现。

根据表1中的数据显示, SiO2 Al2O3 Fe2O3(S A F)的0/212mu;m筛分部分比例为83.99%,CaO的比例为5.34%。根据这些数值,Seyitouml;mer发电厂的粉煤灰参考ASTM C618标准被归为low-lime粉煤灰中的F类型。

熟石灰粉用作粘合剂的特性如下:

粒径<30mu;m,

Ca(OH)2:90%,

CaO:66.26%。

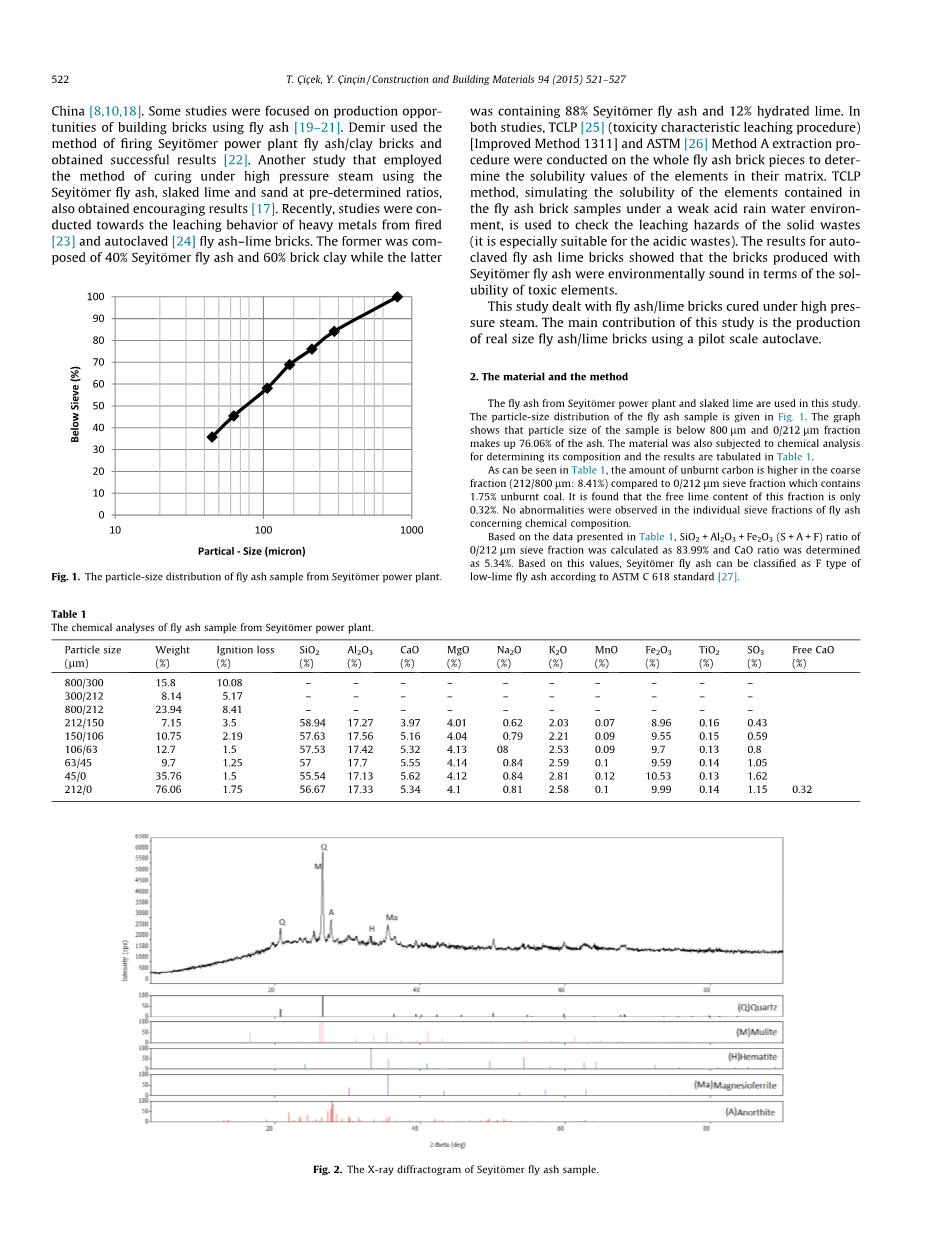

对Seyitouml;mer发电厂的粉煤灰根据粉末衍射(2theta;在0°和90°之间)的原理,利用一台Rigaku Miniflex II 型X射线衍射仪(Cu-X射线真空管,30kV,15mA)进行XRD分析。石英(SiO2),赤铁矿(Fe2O3),钙长石(CaAl2Si2O8),莫来石和镁铁矿(MgFe 2O4)被确定为是主要物相(如图2)。

图2.Seyitouml;mer发电厂粉煤灰样品的X射线衍射图

利用JEOL-JXA-733型 Superprobe扫描电子显微镜观测SEM图像,即拍摄二次电子图像。研究结果显示,尽管含有很少量的微球体,但Seyitouml;mer发电厂的粉煤灰仍然含有大量多孔可穿透的介质。根据SEM显微分析结果显示,可确定这些多孔可穿透的介质实际上是钙铝硅酸盐、未燃烧的碳、酸酐和由高岭土组成的莫来石(如图3)。

图3.Seyitouml;mer发电厂粉煤灰的扫面电镜图像

3.实验部分

本课题的实验工作计划主要从两个部分进行。第一个部分是探究生产圆柱形小砖头的最佳烧成条件;第二个部分是,利用第一部分探讨的最佳烧成条件生产实际尺寸的粉煤灰/石灰砖。

3.1实验室探究尺寸的粉煤灰/石灰砖的烧成

在课题的这个部分,尺寸为ф45mmtimes;100mm的圆柱形粉煤灰/石灰砖样品是通过一个实验室研究尺寸的高压蒸汽养护装置生产出来。最佳水平的参数例如粉煤灰/石灰的混合比例、砖块成型压力、高压蒸汽养护的压力和蒸汽养护的时间将在生产实际尺寸的砖块之前尽力被确定。

对于高压蒸汽养护法,实验将利用一台可以自动控制蒸汽压力的ELE型高压蒸汽灭菌养护装置进行(如图4)。

图4.ELE型高压蒸汽灭菌养护装置

对于砖块的成型过程和机械强度的测试过程,实验将采用一台最大压力可达5吨的液压机进行(如图5)。

图5.实验室用液压机

为了确定生产砖块的各项最佳参数,实验计划如下表2所示。

表2.利用高压蒸汽养护法生产粉煤灰砖块的实验计划

3.1.1.确定原料最优混合比例

砖块试样(B1,B2,和B3)首先以62.5kg f/cm2的压力压制成型,之后在高压蒸汽灭菌养护装置中以1200kPa的蒸汽压力养护6h。抗压强度和体积密度均已测试并绘制成曲线图,如图6。从图6中可以看出,砖块的抗压强度的最高值在粉煤灰含量为88%、石灰的含量为12%时得到。根据湿料的状态,混料时最佳的外加水量约为20wt.%。

图6.生料混合比例对Seyitouml;mer发电厂粉煤灰砖块抗压强度和体积密度的影响

3.1.2.确定最佳成型压力

为了测试确定成型压力、砖块体积密度和抗压强度之间的关系。B1,B4,B5和B6砖块样品均按照之前确定的最佳生料混合比例(如图6)制备。这些砖块样品在高压蒸汽养护装置中以1200kPa的蒸汽压力养护6h。

抗压强度和砖块的体积密度经过测定,其数值分别在100到159kg f/cm2,0.939到1.048g/cm3之间(如图7)。根据这个结果,砖块在成型时施加62.5kg f/cm2的压力能得到最好的压制效果,其中砖块的体积密度为1.002g/cm3时,抗压强度值达到125.5kg f/cm2。

图7.成型压力对砖块的抗压强度和体积密度的影响

3.1.3.确定最佳高压蒸汽养护时的蒸汽压力

在这组实验中,利用之前确定的砖块的最佳成型压力和生料最佳混合比例来制备B1,B7,B8和B9砖块样品。最佳蒸汽压力值通过分别用600、800、1000、1200kPa的蒸汽压力养护6h来确定最优结果。

如图8所示,砖块高压蒸汽养护操作的最佳蒸汽压力为1200kPa。

图8.高压蒸汽养护时的蒸汽压力对砖块抗压强度和体积密度的影响

3.1.4.确定养护的最佳时间

在这一阶段的研究,是为了探讨养护时间对砖块的抗压强度和单位体积质量的影响。利用之前确定的最佳条件制备粉煤灰砖块样品(B10,B11,B12和B1),将这些样品在高压蒸汽养护装置中以1200kPa的蒸汽压力分别养护2、4、6、8h。获得的实验测试结果如图9所示。

图9.高压蒸汽养护时间对砖块抗压强度和体积密度的影响

高压蒸汽养护2h的砖块的抗压强度经测量得到为95.3kg f/cm2,然而,养护6h的砖块抗压强度测得为125.5kg f/cm2。养护8h的砖块没有观察到具有意义的改变。因此,养护6h可以被初步确定为最佳养护时间。

3.2.实际尺寸砖块的生产

在这部分的实验中,利用本课题之前实验部分确定的最佳条件生产实际尺寸的砖块。实验采用一种有100L的总体积和60L的搅拌能力的混凝土搅拌机来制备混合的坯料,其中混合的坯料由88%的粉煤灰干燥基和12%的石灰干燥基组成。混合物的水分含量控制为20wt.%。之后被混合的湿料被倒入一个模具(尺寸为200times;200times;300mm)并用一个有300吨压力能力的液压机以62.5kg f/cm2的压力压制生产尺寸为200times;200times;90-100mm的砖块(如图10)。被压制好的砖块被置于尺寸为ф600times;1200mm、能够耐4000kPa蒸汽压力的高压蒸汽灭菌箱中养护6h。其中,高压蒸汽灭菌养护箱内的压力和温度可自动控制(如图11)。

图10.由Seyitouml;mer发电厂的粉煤灰制备的砖块(尺寸200times;200times;90-110mm)

图11.未烧结的砖块被置于高压蒸汽养护箱

3.2.1.砖块的矿物组成

砖块样品的矿物组成分析结果显示,砖块是由石英(SiO2),镁铁矿(MgFe 2O4),酸酐(CaSO4),钙长石(CaAl2Si2O8),赤铁矿(Fe2O3),水钙铝榴石((Ca2.93Al1.97Si.64O2.56)bull;(OH)9.4),托勃莫来石(9A,Ca4(Si6O15)(OH)2(H2O)5)和水化硅酸钙(2CaObull;SiO2bull;2-4H2O)这些主晶相构成(如图12)。

图12.实际尺寸粉煤灰砖块的X射线衍射图

3.2.2.扫描电子显微图像(SEM)

砖块样品的断面通过Jeol JXA733 Superprobe型扫描电子显微镜观测,利用二次电子原理成像。从扫描电子显微镜图像看(如图13),粉煤灰颗粒和微球之间是通过纤维状结构的托勃莫来石晶体互相连接。

图13.粉煤灰砖块中托勃莫来石晶体的SEM图像

3.2.3.吸水率和体积密度测量

吸水率实验的测定是将粉煤灰砖块切割成立方体(尺寸为7times;7times;7cm)进行测定,根据TS 699标准,测得吸水率为试块质量的60.9%。

3.2.4.抗压强度和抗弯强度的测试

对于抗压强度实验,采用一台改良的、由电脑控制的实验室型液压机进行。对10块尺寸为7times;7times;7cm的砖块进行测试,求得平均抗压强度值为76.5kg f/cm2。

砖块的抗折强度值是通过利用将被切割的砖块采用直角棱镜(尺寸为200times;100times;50mm)来测定(如图14)。通过测量发现砖块的抗折强度平均值为5.6kg f/cm2。整个实验过程均参照TS 699标准进行。

lt;

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153307],资料为PDF文档或Word文档,PDF文档可免费转换为Word