在MgO/Al2O3/SiO2/ZrO2微晶玻璃系统中参杂Y2O3和CeO2对其结晶行为和力学性能的影响外文翻译资料

2022-10-28 15:46:49

英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

在MgO/Al2O3/SiO2/ZrO2微晶玻璃系统中参杂Y2O3和CeO2对其结晶行为和力学性能的影响

摘要 在组成21.2 MgO 21.2 Al2O351.9 SiO25.7 ZrO2 (mol%)中参杂少量的Y2O3和CeO2,对该微晶玻璃体系的结晶和力学性能形成过程的影响是已经被证实了的。微晶玻璃的杨氏模量和抗弯强度比一般的玻璃要强上许多,这取决于其所运用的热处理方法。使用X射线衍射和扫描透射电子显微镜,包括能量色散X射线光谱法,微晶玻璃以温度引起的微观结构变化和晶相演化为特征。掺入0.5 mol% Y2O3导致微晶玻璃比不掺Y2O3的玻璃力学性能差。但是掺入0.5 mol% CeO2并不影响微晶玻璃在结晶过程中的强度增长。杨氏模量达到122 GPa和抗弯强度达到350 GPa的微晶玻璃可以通过这种方法制成。掺入CeO2有在一定程度上调节微晶玻璃颜色的优点,这为他成为牙齿替代材料提供了可能。

简介 MgO/Al2O3/ SiO2/ZrO2系统的玻璃和微晶玻璃有很好的力学性能,尤其是高强度,杨氏模量好和高硬度。ZrO2成核剂阻止表面结晶的同时确保了高热膨胀系数a的分散结晶。用ZrO2作为成核剂,在经过合适的热处理方式后得到无色微晶玻璃。用其他的成核剂如TiO2甚至是TiO2和ZrO2的混合物,会得到蓝紫色的MgO/Al2O3/SiO2系微晶玻璃。就目标应用而言,其他外加剂如CaO, ZnO和P2O5掺入MgO/Al2O3/SiO2系玻璃中的影响也在研究探索中。在其他玻璃系统中,浓度从2.5~10 mol% 的Y2O3 或CeO对其的影响也有所报道。

MgO/Al2O3/SiO2/ ZrO2系微晶玻璃的高机械强度由两种影响因素引起。一方面,根据资料记载,在这个系统中,a-石英和尖晶石晶相有好的机械强度,两种晶相有高的热膨胀系数。由于ZrO2作为成核剂,ZrO2的沉淀发生在石英晶相结晶(或形成石英固溶体)之前。四方或者六方结构的ZrO2同样有一个高的热膨胀系数。另一方面,b-石英晶相初始结晶沉淀转变需要一个高的转变温度,而a-石英晶相(或石英固溶体),需要一个低的转变温度直至冷却完成,伴随着体积收缩为0.8%,并导致热膨胀系数的强烈增加。残余玻璃相有显著的应力,因为有形成高强度微晶玻璃的因素存在。根据所使用的添加剂的组成和类型,玻璃和MgO/Al2O3/SiO2/ ZrO2系统的微晶玻璃的硬度可以达到12.5 GPa。此外,拉伸强度可以高于400MPa,杨氏模量高达130GPa。

当应用MgO / Al 2 O 3 / SiO 2 / ZrO 2母体玻璃的定制热处理程序时,促进b-石英固溶体的沉淀。 如果施加相当低的温度,则在该相中引入浓度为8mol%或更多的氧化镁和氧化铝,从而稳定b-石英固体溶液,以在冷却时转变为alpha;-石英固溶体。 然而,随着较长时间的热处理,较高的工艺温度或第二结晶步骤,b-石英固溶体中的MgO和Al2O3浓度降低,并且在随后的冷却过程中可能发生向石墨固溶体的转变。这种行为可以用X射线衍射(XRD),膨胀测量和(扫描)透射电子显微镜([S] TEM)测得。

最近报道了Y 2 O 3对镁铝硅酸盐玻璃的结晶的影响。该研究中,在体系SiO 2 / MgO / B2O3 / Al2O3中,一些Al2O3被氧化钇替代。显示出Y2O3可以稳定玻璃相和抑制堇青石的结晶。这是重要的,因为堇青石(以及其高温相,六方堇青石)具有低的热膨胀系数,因此可能导致机械强度下降。Y2O3也可能增加玻璃的热膨胀系数[23]。 还有报道称,TiO2作为成核剂的MgO/Al2O3/SiO2玻璃中,添加CeO2导致玻璃化转变温度降低,但是在更大的热膨胀系数中也是如此。此外,值得注意的是,根据文献,已知Y 2 O 3和CeO 2都比不同的ZrO 2改性结构稳定。

仅在最近,表明在21.2MgO· 21.2Al2O3 ·51.9SiO2 5.7ZrO 2(以摩尔%计)母体玻璃中加入相当高浓度的2.5摩尔%Y2O3完全抑制了石英或石英固溶体的结晶,当应用热处理方式,否则将诱导石英固溶体作为主要晶相在钇基母玻璃中沉淀。尽管在所得微晶玻璃中不存在结晶石英相,但它们仍显示出优异的机械性能,杨氏模量和弯曲强度,这与氧化锆和尖晶石作为具有高热膨胀系数的结晶相的出现,以及在结晶之后残留玻璃相中的异常高含量的氧化钇相关联,这被认为强烈影响后者相对于未结晶的母体玻璃的各自的机械性能。

在本文中,添加少量的Y2O3或CeO2对结晶,特别是对机械性能如所得到的玻璃陶瓷的机械性能的影响,所述玻璃陶瓷来自于与上述报道中相同的母玻璃。与这些研究不同,这里描述了相对低的添加剂浓度(0.5摩尔%而不是2.5摩尔%)对母体玻璃组合物21.2MgO·21.2Al 2 O 3 51.9SiO 2 5.7ZrO 2(摩尔%)的影响。 在应用两步结晶过程之后,使用XRD研究了所获得的微晶玻璃中几个结晶相的出现。此外,进行了几次微机械检查,以检查样品的机械性能。最后,采用尖端扫描透射电子显微镜来建立微结构 - 性能关系,如最近完成的广泛应用的微晶玻璃。

材料和方法

玻璃A使用试剂级原料SiO 2,4MgCO3·Mg(OH)2·5H 2 O,Al(OH)3,ZrO 2和Y 2 O 3熔化。 在1590℃的熔融温度下,将原料在覆盖的铂坩埚中保持2小时。 为了改善均匀性,将熔体随后浇注到水中,干燥,并压碎成尺寸为B1.25mm的玻璃片。 然后将玻璃在1590℃重熔,并再浸泡2小时。 在将玻璃浇铸成预热形式之后,将块放置在850℃的冷却炉中,并以约2K / min的速率冷却至室温。 具有组合物B的玻璃以相同的方式熔化,但添加0.5mol%CeO 2而不是Y2O3,表1表明熔融组合物; 熔融玻璃的量为约150-250g。

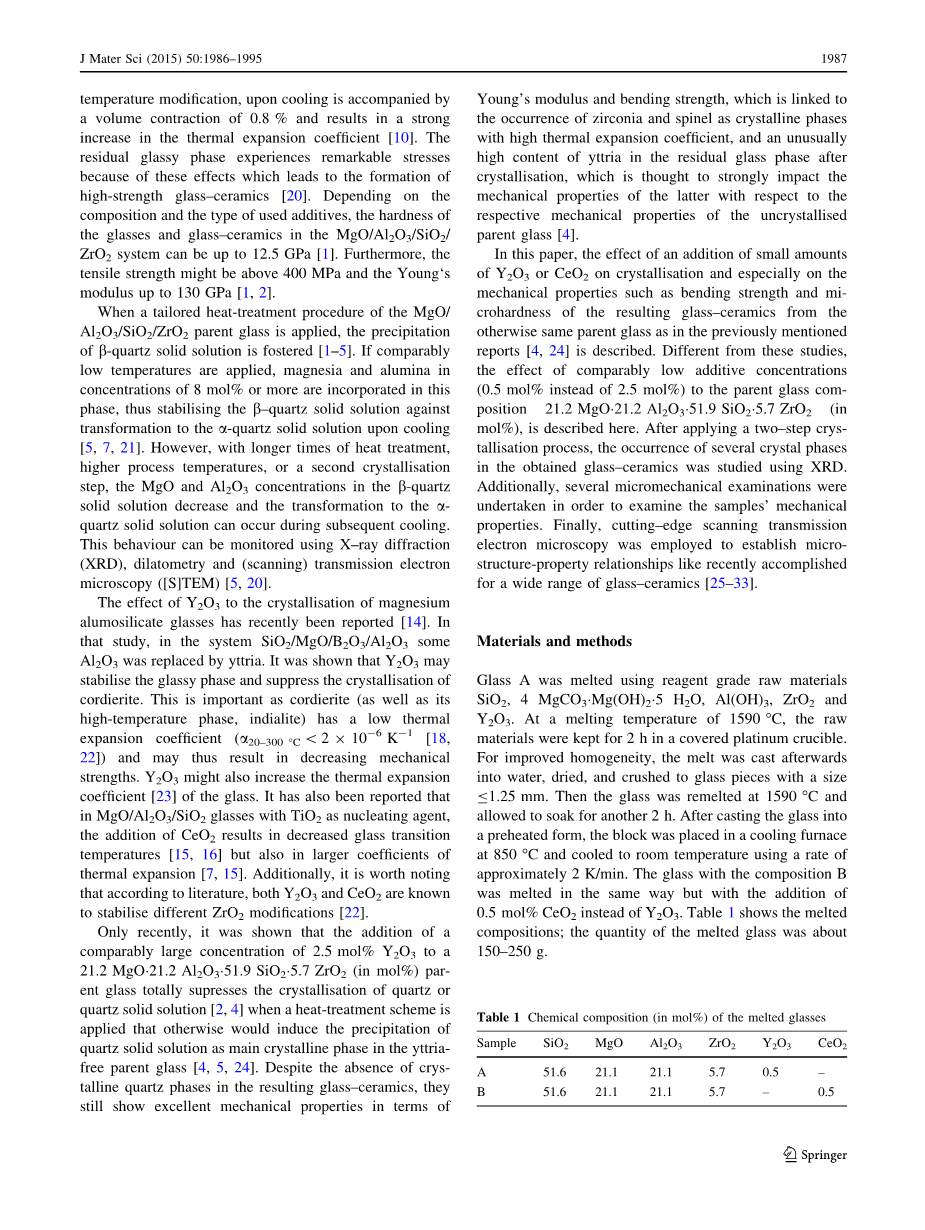

表1熔融玻璃的化学组成(摩尔%)

试样 SiO2 MgO Al2O3 ZrO2 Y2O3 CeO2

A 51.6 21.1 21.1 5.7 0.5 –

B 51.6 21.1 21.1 5.7 – 0.5

将冷却的玻璃切成片,并应用以下热处理程序:第一温度步骤在950℃下进行5或10小时。随后将样品冷却至室温。在第二步中,样品在1060℃的温度下保持1小时。通常,所施加的加热和冷却速率为约5K / min。

除了使用在250至315lm范围内的粒度的差热分析外,进行直径为8mm和长度为25mm的样品的膨胀测量)。再次,使用的加热速率为5K / min。在使用1.96N的载荷的尺寸为5 * 5 *10 mm3(显微硬度)的玻璃和玻璃-陶瓷样品上检查维氏硬度(显微硬度)。对于这些测量,使用具有一个抛光侧的共面样品,并且在样品上形成十个压痕。

用方程计算显微硬度

其中HV表示维氏硬度(GPa),F表示N的供给力,d表示压痕对角线的平均长度(m)。

通过纯机械楔形抛光工艺,然后用Ar 2双面宽射束离子蚀刻获得样品的电子透明部分, 离子注入(plusmn;5︒),使用低离子束能量(2.5keV,精密离子抛光系统PIPS,Gatan公司)。 为了防止在STEM研究期间非导电样品的充电,使用专用的涂覆掩模对样品进行选择性碳涂覆。

为了研究所选热处理样品中的微结构和元素分布,使用FEI Titan3G280-300电子显微镜在300kV加速电压下进行STEM分析。为此,根据已经描述的实验,将高角度环形暗场检测器(HAADF,Fischione Model 3000,Fischione公司,照相机长度:145mm)与专用能量色散X射线分析仪 SuperX检测器,立体角覆盖:0.8sr),由四个硅漂移检测器组成。 通过评估所分析的元素的Ka(Lafor Ce)边缘的峰值强度,使用市售软件思捷(Bruker Company)获取和分析元素映射。

使用万能试验机(Zwick 1445)和1mm / min的十字头速度,每个热处理步骤从2至10个样品片测定4点弯曲强度,片的尺寸为3 *4 *45 mm 3 。将样品切割成这种几何形状,然后使用已经描述的温度/时间表进行热处理。 杨氏模量用相同的试验机在3点法中从4至10个尺寸为3 *4 *60 mm3的样品测量。 列出的机械性能(表3)是计算标准偏差的平均值。

粉末热处理样品的XRD测量在范围内,从10度到60度,用射线进行。

在室温下用氦比重瓶(Accupyc 1330)研究玻璃和热处理样品的密度。

结论和讨论

热性能和相的形成

表2汇编了通过DTA,膨胀测量法和比重瓶测量法获得的结果。玻璃样品A和B的玻璃化转变温度分别为817℃和814℃。由于测量的误差约为plusmn;3℃,所以差值在误差界限内。 在1074℃(样品A)和1077℃(样品B)的温度下,在DTA曲线中观察到吸热峰。 对于样品A和B,线性热膨胀系数(100-500℃)为4.6和4.9(在10-6K-1),密度为2.84和2.83g / cm 3。两种样品具有大致相同的密度,但是含CeO 2的组合物(样品B)具有稍微更大的热膨胀系数。研究的两种玻璃,结晶峰位置和玻璃化转变温度大致相同。

图1显示在950℃下热处理5小时(A1和B1)或10小时(A2和B2)后,组合物A和B的样品的X射线衍射图。 根据所有四个XRD图案,样品中的主晶相是石英固溶体相。 在25.9℃观察到石英的100%峰,(101)峰,这归因于高温相,b-石英固溶体(JCPDS No.11-0252)。 此外,在所有研究的样品中的氧化锆沉淀物(JCPDS No.50-1089)。

表2 玻璃A和B的膨胀测量,差热分析和比重瓶的结果

图1是在950℃下热处理5小时(A1和B1)或10小时(A2和B2)后组合物A和B的X射线衍射图。 字母表示如下的结晶相:q石英固溶体,s尖晶石,z ZrO 2,I 六方堇青石。

最可能的是,它发生在四方相,然而,不能确定地与立方相区分,因为四方畸变相当小。 作为第三结晶相,出现少量尖晶石,如37℃和45℃的小峰所示。(JCPDS No.21-1152)。在具有组成A的样品中可以进一步鉴定痕量的六方堇青石JCPDS No.75-1439)。在950℃下的热处理时间(5和10小时)的影响不大。尖晶石浓度似乎稍大,但在经过较长时间热处理的样品中仍然相当小。样品A和B之间的唯一显着差异是样品A中的小的六方堇青石浓度。

图2是在950℃下热处理5小时(A1和B1)和在1060℃下1小时的第二热处理步骤(A3和B3)后组合物A和B的X射线衍射图。 字母表示如下的结晶相:q石英固溶体,s尖晶石,z ZrO 2,I 六方堇青石。

图2显示了在950℃下热处理5小时(A1和B1)和在1060℃下1小时后的第二温度(A3和B3)下的组合物A和B的X射线衍射图。在两种组合物样品A3和B3中,主峰再次归因于石英的100%峰(固体溶液),(101)峰。然而,这些峰值明显地偏移更大的值(分别从25.96°至26.26°和26.32°,)和显着宽于样品A1和B1中的相应峰。应该建立石英(固体溶液)峰在~ 20° (100)移动到较大的值。此外,根据两步热处理程序处理的所有样品中都发生氧化锆和尖晶石。在应用两步热处理工艺的情况下,特别是在第二热处理步骤(样品A3和B3)之后,样品中的尖晶石沉淀仅在950℃下长时间热处理(样品A2和B2)。在样品B3中,根据XRD仅存在痕量的六方堇青石,而在样品A3中,六方堇青石以大得多的浓度存在。因此,可以得出结论,与加入CeO 2相比,添加小浓度的Y 2 O 3促进了六方堇青石沉淀。根据Dittmer等人所说应当注意这点,甚至更小的Y 2 O 3的浓度比这里添加的可能导致镁铝硅酸盐体系中的六方堇青石的结晶。根据Kim和Lee,通过添加CeO 2防止了I - 堇青石的形成,但是更高浓度的CeO 2(2和10重量%)可能导致alpha;-堇青石的甚至增强的形成。此外,在该研究中研究的含CeO 2的玻璃陶瓷在比CeO 2更低的温度下结晶,并且在主晶相上沉淀。

图3 放大图2。 组合物A和B在950℃下热处理5小时(A1和B1)或在1060℃下热处理1小时(A3和B3)。 箭头表示石英固溶体相的主峰的移动方向。 字母表示如下的结晶相:q石英固溶体,s尖晶石,z ZrO 2,I 六方堇青石。

图3显示出了与图2相同的样品的XRD图案的特写。在范围内从25.5°到31.5°。主要石英(固溶体)峰(在= 25.9°在样品A1和B1中发生)转变为~26.3°,在样品A3和B3中,即在第二热处理步骤期间。根据偏微分方程,石英峰值归因于MgO和Al2O3中的b-石英固溶体晶体的耗尽,这导致b-石英不能有效地稳定固溶体晶体[5,20,21]。在冷却期间,耗尽的晶体然后转变为低温相alpha;-石英(固溶体)[5,20,36],其相对于b-石英相(固溶体)在[101]方向上的较小晶格面距离)解释了向较高2h值的转变(JCPDS No.11-0252和No.33-1161)。由于第二热处理步骤伴随着尖晶石(MgAl 2 O 4)沉淀的增加,因此仅在950℃下处理的样品(参见图1,2),可以得出结论,在第二热处理步骤中形成的尖晶石晶体,处理步骤从b-石英固溶体吸收显着量的MgO和Al2O3,这导致后者的所述不稳定,并且随后导致高到低的石英转变。

这种相变平行于0.8%的体积收缩运行。此外,alpha;-石英比b-石英(3.5 * 10-6 K)具有更大的热膨胀系数(13.2 *10-6 K)。 冷却过程中石英固溶体相的收缩也解释了高应力分析微结构的形成,其中根据所有的微观结构,在所得到的玻璃陶瓷(样品A3和B3和无添加剂的参考样品,表3)中观察到了高的机械强度。

第二热处理步骤也稍微影响= 30.2°时的峰值 ,这归因于氧化锆

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137186],资料为PDF文档或Word文档,PDF文档可免费转换为Word