高掺量氰化尾渣烧制陶瓷瓦的研究毕业论文

2020-04-07 08:42:56

摘 要

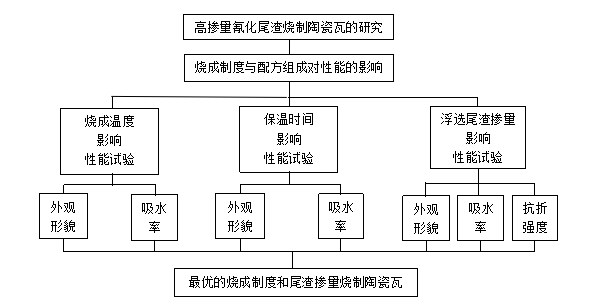

氰化尾渣作为大宗工业废弃物,如果将其大量堆存,其中重金属不仅导致环境污染,还会对人体造成危害,因此,将氰化尾渣更好地处理势在必行。本文通过阐述氰化尾渣的处理利用现状,针对氰化尾渣的化学成分特点,探究利用氰化尾渣烧制陶瓷瓦的最佳烧成制度和最佳配方。本文研究了烧结温度和烧结时间对样品性能的影响,确定了最佳烧成制度,然后探究不同浮选尾渣掺量的坯料在最佳烧成制度下烧成,浮选尾渣掺量对烧成样品性能的影响,确定出最佳配方。

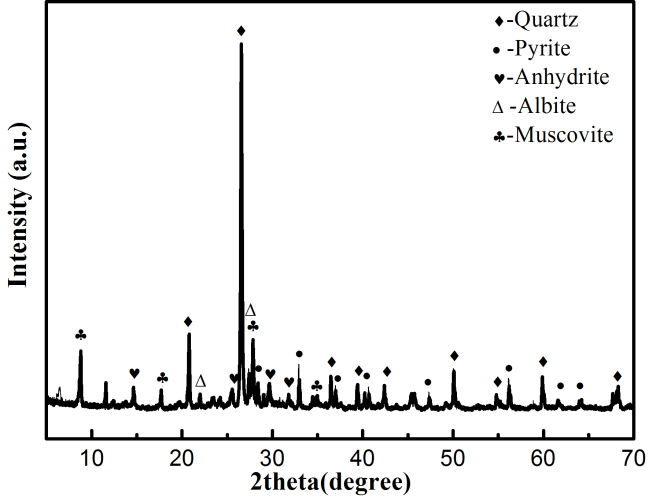

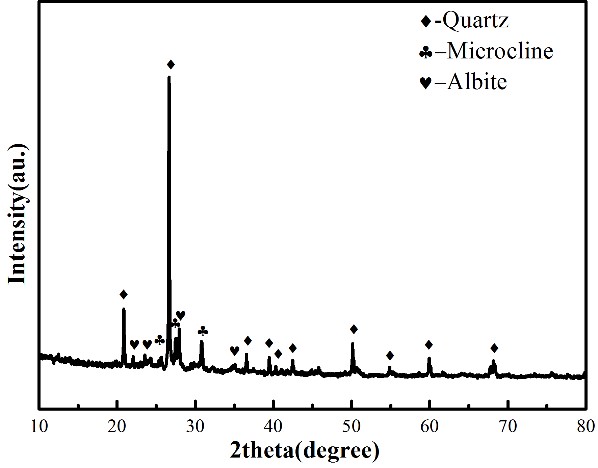

首先,分析原料的化学成分和相组成,结果表明:氰化尾渣中硫含量偏高,若直接作为坯料烧成,则容易产生黑心。另外对浮选尾渣和莱阳土的组分进行分析后得出浮选尾渣和莱阳土的组成和氰化尾渣类似,同时它们的硫含量较低,可以通过掺入浮选尾渣和莱阳土的方法降低原料中的硫含量以及优化材料的性能。

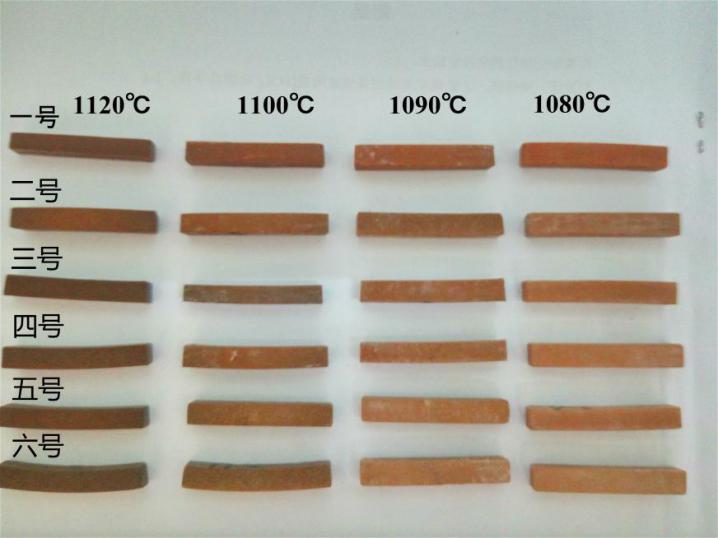

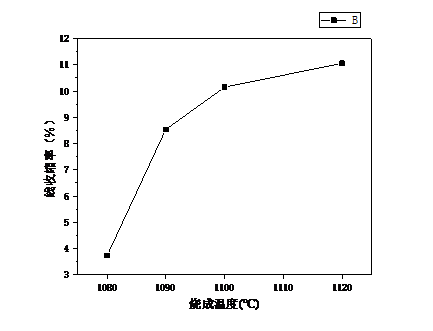

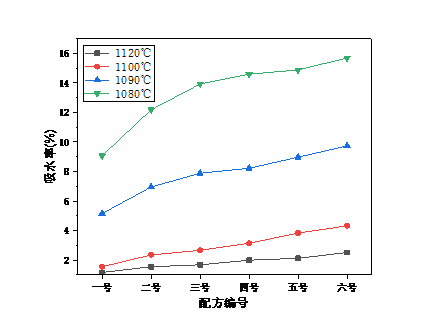

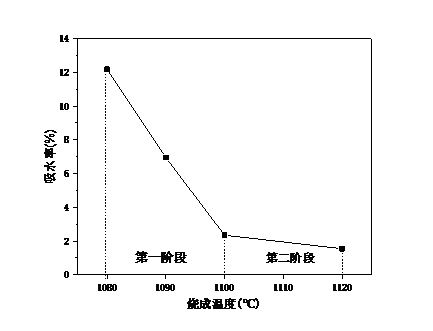

其次,探究了烧成温度、保温时间、浮选尾渣掺量对烧成后试样性能的影响,结果表明,随着烧结温度的升高,收缩率增大,吸水率降低。随着保温时间的增加,收缩率增大,吸水率降低。随着浮选尾渣掺量的增加,试样的收缩率降低,吸水率增加,抗折强度降低。

最后,确定了最佳的烧成制度和配方比例。试验结果表明:二号配方(浮选尾渣掺量为20%,氰化尾渣掺量为60%,莱阳土掺量为20%)在烧成温度为1080℃,保温时间为10min时,烧成的试样不出现弯曲变形,放射性符合放射性标准,吸水率低至5.68%,抗折强度高达18.10MPa,满足GB/T 21149-2007《烧结瓦》中Ⅰ类瓦的要求。

关键词:氰化尾渣;烧成制度;陶瓷化;烧结性能

Abstract

As a large amount of industrial waste, cyanide tailing can be stored in a large amount, among which heavy metals not only cause environmental pollution, but also cause harm to the human body. Therefore, it is imperative to deal with cyanide tailing better. In this paper, the status of the treatment and utilization of cyanide tailing is expounded, and the chemical composition characteristics of cyanide tailing are studied and explore the best firing system and the best formula for making ceramic tiles. The influence of the sintering temperature and time on the performance of the sample was investigated. The optimum firing system was determined, and the effect of the volume of the flotation tailing on the performance of the sample was investigated, and then determine the best formula.

Firstly, the chemical composition and phase composition of the raw material were analyzed. The results showed that the sulfur content in cyanide tailing was too high, and it was easy to produce black heart if fired directly as the billet. After analyzing the components of flotation residue and Laiyang soil, the composition of flotation residue and Laiyang soil is similar to that of cyanide tailing,and their sulfur content is low. The sulfur content in the raw material and the properties of the material can be optimized by adding flotation tailing and Laiyang soil.

Secondly, the effects of sintering temperature, holding time and the content of flotation tailing on the properties of the sintered samples were investigated. The results showed that with the increase of sintering temperature, the shrinkage increased and the water absorption decreased. With the prolongation of the holding time, the shrinkage rate increases and the water absorption rate decreases. With the increase of the content of flotation tailing, the shrinkage, water absorption and flexural strength of the samples decreased.

Finally, the optimum firing system and formula ratio are determined. The test results show that the second formula(the amount of flotation residue is 20%,cyanide residue is 60%, and Laiyang soil is 20%)will not be bent and deformed, the radioactivity will meet the radioactive standard when sintering temperature is 1080℃ and holding time is 10min.And the water absorption is as low as 5.68% and the flexural strength is up to 18.10 MPa, which meets the requirements of GB/T 21149-2007.

Key words: Cyanide tailing; Firing system; Ceramics;Sintering properties

目录

第1章 绪论 1

1.1选题背景和意义 1

1.2相关文献综述 1

1.2.1氰化尾渣的特性与危害 1

1.2.2氰化尾渣的资源化利用现状 2

1.2.3陶瓷原材料质量要求 3

1.3研究目标内容和技术路线 4

1.3.1研究目标 4

1.3.2研究内容 4

1.3.3技术路线 4

第2章 试验原料与测试方法 5

2.1试验原料 5

2.1.1氰化尾渣 5

2.1.2辅助原料 5

2.2试验方法 6

2.2.1物理性能测试方法 6

2.2.2陶瓷性能测试方法 6

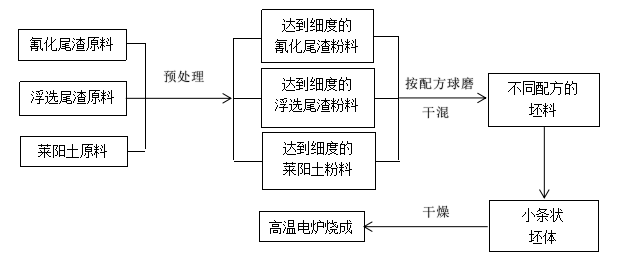

2.3试验工艺过程 7

第3章 高掺量氰化尾渣烧制陶瓷的研究 9

3.1试验原料及配方设计 9

3.1.1试验原料 9

3.1.2配方设计 10

3.2.1烧成温度对样品外观形貌的影响 12

3.2.2烧成温度对样品吸水率的影响 13

3.3保温时间对样品性能影响的研究 15

3.3.1保温时间对样品外观形貌的影响 16

3.3.2保温时间对样品吸水率的影响 16

3.4浮选尾渣掺量对样品性能的研究 18

3.4.1浮选尾渣掺量对试样外观形貌的影响 19

3.4.2浮选尾渣掺量对试样吸水率的影响 19

3.4.3浮选尾渣掺量对试样抗折强度的影响 20

3.5样品性能优化 21

第4章 结论 22

致 谢 23

参考文献 24

第1章 绪论

1.1选题背景和意义

我国的提金工艺大多是采用氰化提取工艺,氰化提金工艺产出的是大量的氰化尾渣,这些尾渣经常被废弃堆存或者被掩埋到井下,据不完全统计,我国氰化尾渣每年堆存量超过2000万t[1]。环保部联合国家发改委和公安部发布了新版《国家危险废物名录》,其中将“采用氰化物进行黄金选矿过程中产生的氰化尾渣”定为危险废弃物。根据《中华人民共和国环境保护税法》(于2018年1月1日起执行)的相关规定,对危险废物征收1000元/吨的环境保护税。氰化尾渣作为大宗废弃物,将其堆存既耗费大量人力、物力又占用大量土地,同时如果仅仅堆存不作处理,其中含有Pb、Cd等重金属元素、浮选药剂及残存的氰化物会逐渐扩散流失,污染土壤、地表水和地下水,严重威胁临近区域人和动植物的生命安全,并且对环境造成不可估量的破坏。随着天然的矿产资源日渐减少并且可开采的金矿石品质越来越低,生产相同产量的黄金产出的氰化尾渣更多[2],如果能够对这些废弃物进行再利用,就能产生巨大效益。氰化尾渣的处理成为许多学者研究的热门项目。当前,氰化尾矿的回收利用主要是回收有价元素比如金、银等,国内外许多企业都采用浮选回收氰化尾渣中的有价成分,取得一定成果。但是由于提金过程中可溶的硫化物和氧化物与氰化物的作用,矿物泥化现象严重[3],活化难度高,有价金属的可浮性变小,导致二次回收效果不佳。氰化尾渣中除含有有价金属元素外,还含有石英、长石、辉石等矿石,对这些矿物再利用成为对氰化尾渣再利用的新途径。同时由于国家相关政策的规定,全国规范矿山管理,日采矿石量锐减,导致陶瓷生产成本飙升,可供开采的矿产资源日渐减少,生产陶瓷的原料也日趋紧张,寻找一种新材料来代替传统陶瓷原料生产陶瓷成为一个亟需解决的问题。同时,有资料显示[4]氰化尾渣中的矿物和烧制陶瓷瓦的原料类似,因此尝试把氰化尾渣作为烧制陶瓷瓦的高掺量原料,来探究最佳的烧成制度和配方比例,这样既可以降低生产成本,又能实现对氰化尾渣的充分利用,减少对环境的污染,产生巨大的效益。

1.2相关文献综述

1.2.1氰化尾渣的特性与危害

氰化尾渣是氰化提金工艺过程中产生的尾渣。有研究表明[4],氰化尾渣中的矿物相主要是石英、白云母、斜长石、黄铁矿等,氰化尾渣的颗粒不均匀,通常呈现出扁形、不规则多边形或圆形,它的细度较小,大多数颗粒粒径小于20μm。由于氰化尾渣粒度细,泥化现象较为严重,矿石长时间氰化后,导致矿物表面性质发生变化,尾渣中残留氰化物。另外氰化尾渣中金、银通常在铁矿物和脉石矿物中以微细粒嵌存的形式存在,这些都导致在尾渣中回收金、银比较困难。

尾矿的处理方法大多是堆积在山谷、堤坝、蓄水池等地方,或者回填到废弃的露天矿或者地下矿山,又或者直接排入河流、湖泊和海洋中[6-9],这需要大量的人力、物力去建造尾矿库进行堆存,而且氰化尾渣中含有有毒的重金属元素以及氰化物,不仅污染环境,造成土地侵蚀、地表破坏、尾矿坍塌等,还会对人和动物的健康和安全造成影响。有资料显示[10-12],拥有铜金的矿山野生动物的死亡概率更高,因为尾矿中有毒的铜氰络合物的形成对鸟类和蝙蝠造成很大影响,另外金属回收试剂以及酸性废水极大地对生态系统造成破坏,人饮用被污染的废水直接导致死亡,对人和动物的健康造成严重危害,有的尾矿污水排入湖泊海洋中,直接对水中生物造危害,导致生物死亡。

1.2.2氰化尾渣的资源化利用现状

目前国内外对氰化尾渣的资源化利用主要包括两个方面:

(1)对氰化尾渣中金属元素如金、银等金属元素的回收。

薛光等人[13]通过试验,提出了一种从氰化尾矿焙烧中回收金银的方法。试验结果表明,该工艺可使焙烧氰化尾渣中的金、银的氰化浸出率分别达65.00%和41.49%。

肖坤明等人[14]采用浮选焙烧-浸出联合工艺对氰化尾矿的综合利用进行了研究,研究表明,该联合工艺能有效地综合回收利用氰化尾渣中的有价组分。

闫军宁等人[15]阐述与分析了我国金矿氰化尾渣中金再回收利用的现状,他们总结了国内几种金氰化尾渣如全泥氰化尾渣、金精矿直接氰化渣、焙烧氰化渣、生物氧化氰化渣中金的回收现状和和不同氰化渣的处理方法。

王洪忠等人[16]对氰化尾矿的综合利用工艺进行了分析和探讨。他们分析了金、银浸出的原因和机理,研究表明,通过添加混合添加剂和煅烧和氰化两个阶段,氰化尾矿中的金、银浸出率可大大提高。

P.Qian等人[17]以山东省氰化尾矿为原料,对氰化尾渣进行了研究,他们的研究成果表明,次氯酸钠可以消除氰化尾渣中残存氰化物对环境的影响,硫酸铜可作为活化闪锌矿良好的活化剂以提取出品质较高的锌。

(2)利用氰化尾渣作为原料制备陶瓷。

刘振华等人[4]探究了氰化尾渣制备烧结陶瓷的可行性,他们的研究结果表明,氰化尾渣在1120℃,保温15分钟的烧成条件下,烧制的陶瓷吸水率低至1.00%,抗折强度高达56.7MPa,利用氰化尾渣制备烧结陶瓷是可行的。

王亚婕等人[18]探究了金尾矿高硫选冶尾渣制备发泡陶瓷。他们首先对高硫选冶尾渣的化学成分进行了分析,得出可以用高硫选冶尾渣为主要原料制备泡沫陶瓷。其次对高硫选冶尾渣制备的泡沫陶瓷的主要物理性能进行检测,结果表明其性能均优于同类型材料,有广阔的应用前景。

杨永刚等人[19]在综合分析金尾矿基本特性的基础上,采用干压硬塑成型法对高掺量金尾矿烧结砖进行了实验研究,他们的实验结果表明,在较佳条件下,能制备出普通烧结砖。

1.2.3陶瓷原材料质量要求

陶瓷生产的原材料主要是有高岭土、长石、石英、硅灰石、叶蜡石等,这些原材料的质量的好坏将直接影响烧成后陶瓷的质量,因此控制原材料的质量对于生产出性能优良的陶瓷制品具有重要意义。陶瓷原材料的主要性能主要包括物理性能、化学性能以及光学性能等,通过对这些性能的测试,可以反映出陶瓷制品的品质,通常对原材料的检测方法主要包括以下几个方面:

(1)外观质量分析。对原料的外观质量分析主要包括对原料的外观颜色、形状、可塑性、含砂率等指标初步判断,以及对煅烧前后原料的颜色变化的观察,在光照条件下,观察原料的色泽、光泽度等。还包括直接用手触摸来判断原料的含沙量、含水量和可塑性。

(2)窑业性能分析。这个过程主要是把各种原材料制作成试样,将原料按照步骤进行破碎、球磨制粉、烘干、造粒、成型、烧成、冷却、取样。通过观察烧成后的试样,可判断出个原料的烧结白度、烧结度、烧成纯度等,通过计算收缩率、烧失量,以及观察烧成后试样是否出现起粉、敲击声音是否清脆来判断试样的烧结度。观察烧成后试样的表面是否出现黑点来反映试样的烧成纯度,用色差仪分析观察烧成后试样的颜色,以此来判断试样的烧结白度。通过这些方法来初步判定原材料是否符合烧制陶瓷制品的要求。

(3)化学成分分析。化学成分分析方法主要包括化学分析法,X射线荧光光谱分析,分光光度法分析等。而常规的化学评价方法主要是化学分析法,主要有滴定法、EDTA络合法、比色法、原子吸收分光光度测定法。滴定的元素包括SiO2、Al2O3、Fe2O3、TiO2、CaO、MgO、K2O、Na2O以及烧失量。

- 物理性能分析。对于原材料来说,物理性能的分析主要就是白度的分析和粒度的分析,包括自然白度和煅烧白度,可以用全自动色差仪对原料进行测试,根据对白度的测试结果可以对原料的质量做出评价。原料的粒度作为对陶瓷制品影响较大的指标,也需要对其测试。它的测定包括原料粒度大小、粒度形状和粒度分布。粒度测定方法包括激光粒度法、沉降法、显微镜法、筛分法等。在实际生产中,对原料的粒度进行控制,可以有效提高原料的利用效率,降低不合理原料的投入比例,大大增加生产效率。

(5)原料的热性能和烧结性能测试。要想将原料生产出质量优良的陶瓷制品,仅仅控制其物理化学性能以及外观质量是不够的,还要控制其热性能和烧结性能。对原材料热性能的测试过程主要是:先对原材料进行热处理,然后采用耐高温显微镜、差热天平分析仪、高温热膨胀系数仪对热处理后的原材料测试分析,分析得出原材料的种类和含量以及熔融和结晶温度。以此,可以了解原料的性质来改良配方。

1.3研究目标内容和技术路线

1.3.1研究目标

本文在探究氰化尾渣的化学特性的基础上,根据氰化尾渣的特点,选择了合适的辅助原料,设计出合适的陶瓷配方比例。探究烧成制度以及浮选尾渣掺量对陶瓷性能的影响,来实现高掺量氰化尾渣制备陶瓷瓦,为实际生产提供技术支撑。

1.3.2研究内容

(1)探究烧结温度对氰化尾渣制备样品性能的影响,确定最佳烧结温度。

(2)探究保温时间对氰化尾渣制备样品性能的影响,确定最佳的保温时间。

(3)探究以氰化尾渣为主要原料制备试样,浮选尾渣掺量对试样性能的影响,确定合适的浮选尾渣掺量。

(4)优选最佳烧成制度和配方比例,以提高试样性能。

1.3.3技术路线

第2章 试验原料与测试方法

2.1试验原料

2.1.1氰化尾渣

试验所用的尾渣是氰化尾渣经浮选硫工艺压滤排出的残渣,它的产地是山东省招远市。图2-1为原状氰化尾渣原料的形貌图。表2-1为氰化尾渣化学成分表。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: