Al-10Mg-1Li(wt.%)合金微观组织和力学性能的研究毕业论文

2020-04-08 13:20:21

摘 要

本课题用真空感应熔炼制备出铸态Al-10Mg-1Li(质量百分数wt.%)合金材料,对铸态的合金材料进行了固溶处理,研究了铸态和固溶处理后合金的微观组织和力学性能。

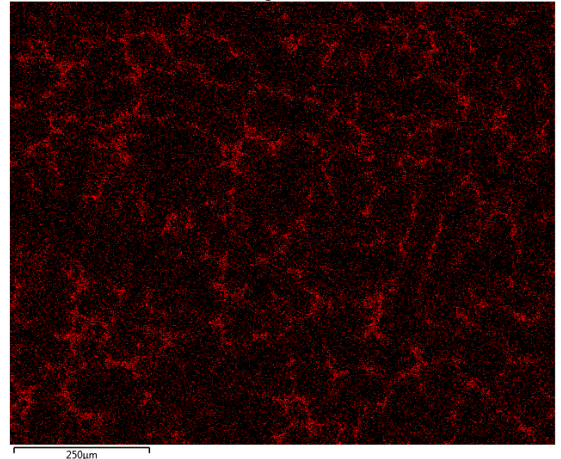

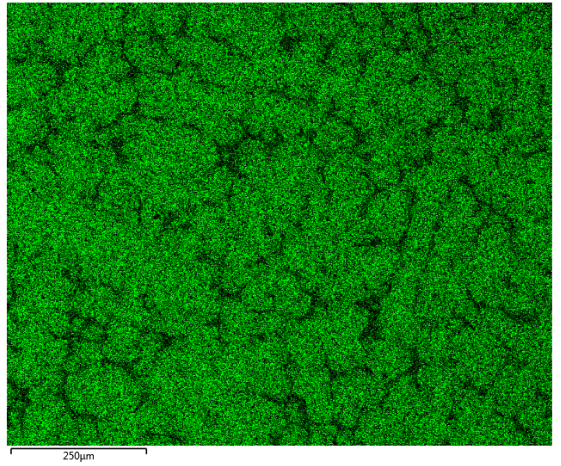

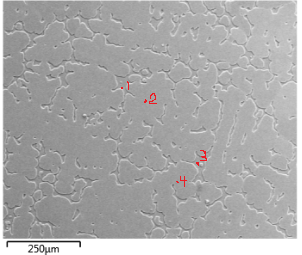

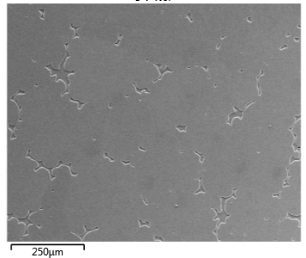

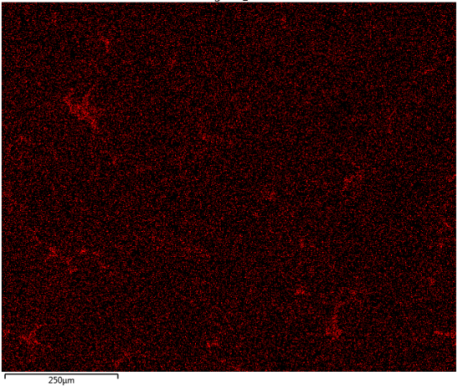

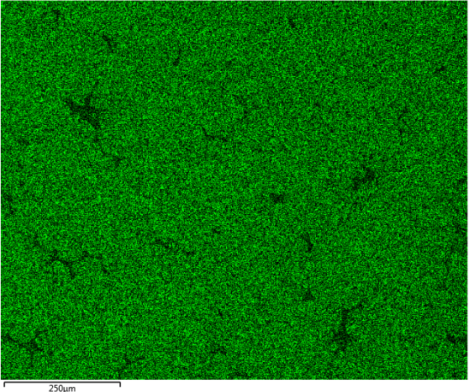

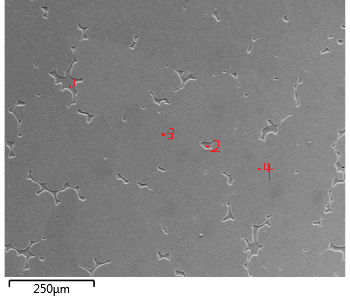

用光学显微镜和扫描电子显微镜对铸态的Al-10Mg-1Li合金进行显微组织观察,发现合金中含有大量的第二相,铸态合金的塑性和韧性较差。在411℃下对铸态合金进行10小时的固溶处理,用光学显微镜和扫描电子显微镜对固溶处理的合金进行显微组织观察,发现组织中的第二相大量减少。对铸态和固溶处理后的合金进行硬度测试,结果表明:铸态组织92.6HV,固溶处理后108.8HV。铸态的合金在拉伸试验时,不能得到正常的应力-应变曲线,说明脆性和韧性非常差。对固溶处理后的合金进行拉伸测试结果表明屈服强度为136.69MPa,抗拉强度为177.87MPa,均匀延伸率为2.25%。实验发现固溶处理后的合金与铸态合金相比,组织中第二相大部分溶解,材料的硬度、强度、塑性和韧性得到明显的提高。

关键词:Al-10Mg-1Li合金;固溶处理;显微组织;力学性能

Abstract

In this project, the as-cast Al-10Mg-1Li (mass percentage wt.%) alloy materials were prepared by vacuum induction melting. The as-cast alloy materials were treated by solution treatment. The microstructures of the as-cast and solution treated alloys were studied. And mechanical properties.

The microstructure of the as-cast Al-10Mg-1Li alloy was observed by optical microscopy and scanning electron microscopy. It was found that the alloy contained a large amount of second phases, and the as-cast alloy had poor plasticity and toughness. The as-cast alloy was solution treated at 411° C. for 10 hours, and the microstructure of the solution-treated alloy was observed with a light microscope and a scanning electron microscope. It was found that the second phase in the structure was greatly reduced. The as-cast and solution treated alloys were tested for hardness. The results showed that the as-cast microstructure was 92.6 HV and 108.8 HV after solution treatment. As-cast alloys do not give normal stress-strain curves during tensile testing, indicating brittleness and toughness are very poor. The tensile test results of the solution treated alloy showed that the yield strength was 136.69 MPa, the tensile strength was 177.87 MPa, and the uniform elongation was 2.25%. The experimental results show that compared with the as-cast alloys, the second phase of the alloy after solution treatment is dissolved, and the hardness, strength, plasticity and toughness of the material are significantly improved.

Key Words: Al-10Mg-1Li alloy; solution treatment; microstructure; mechanical properties

目 录

摘 要 I

Abstract II

目 录 III

第1章 绪 论 1

1.1 研究背景 1

1.2 铝及铝合金的性质与应用 2

1.2.1铝及铝合金的性质 2

1.2.2铝及铝合金的应用 3

1.3 铸态铝合金的熔炼与铸造 3

1.3.1配料与计算 3

1.3.2铝合金熔炼 3

1.3.3熔炼炉的选用..............................................................................................4

1.3.3.1真空电阻炉.......................................................................................4

1.3.3.2真空感应炉.......................................................................................4

1.3.3.3真空电弧炉.......................................................................................4

1.3.3.4真空电子束炉...................................................................................5

1.3.4铝合金铸造..................................................................................................5

1.4镁含量对铝合金性能的研究 5

1.5锂含量对铝合金性能的研究 6

1.6铝合金的强化机制.................................................................................................6

1.6.1 形变强化 6

1.6.2 沉淀强化 6

1.6.3 固溶强化.....................................................................................................6

1.6.4 细晶强化.....................................................................................................7

1.7 论文研究的意义和论文的内容............................................................................7

1.7.1 论文研究意义.............................................................................................7

1.7.2 研究内容.....................................................................................................8

第2章 实验材料与研究方法 9

2.1 实验材料 10

2.2 固溶处理 10

2.3Al-10Mg-1Li合金的测试与表征 10

2.3.1铸态合金的化学成分分析 10

2.3.2光学显微镜观察 10

2.3.3扫描电镜分析............................................................................................11

2.3.4显微硬度测试............................................................................................11

2.3.5力学性能测试............................................................................................11

第3章 铸锭及固溶处理后合金的微观组织观察、成分分析和力学性能测试 12

3.1 铸态合金的化学分析..........................................................................................12

3.2 铸态合金的微观组织和成分分析 12

3.3 固溶处理后的Al-10Mg-1Li合金的微观结构和成分分析 14

3.4 铸态和固溶处理后的Al-10Mg-1Li合金的硬度测定 16

3.5 力学性能测试 16

3.6 断口形貌分析 17

3.8 本章小结..............................................................................................................17

第4章 总结 18

参考文献 19

致谢 21

第1章 绪 论

1.1 研究背景

铝土的含量在金属元素中最为丰富,其含量约为8.3%。但是铝在地壳中不能以单质存在,因为铝的活性大容易与地壳中的其他物质反应,所以铝的主要的存在形式是以铝硅酸盐矿石的方式。铝具有许多优异的性能,所以铝具有非常广泛的用途。

铝的最大优点是密度小(ρ=2.7×103kg/m3)、熔点低、强度低、塑形高。铝合金的密度很小,热处理后强度高,具有很高的比强度,能在增强材料的强度的同时减轻材料的重量;铝合金也易于挤压成形,可以通过挤压材型的到需要的金属材料构件;具有良好的抗腐蚀性,通过在表面迅速形成高强度且致密的氧化膜从而保护内部不被外界腐蚀。铝是面心立方结构,在晶胞中具有较小的空隙并且紧密结合原子,所以它具有高度塑性的。因此铝及其铝合金是当前应用在轻工业、电气行业、工业建筑、汽车制造、航天航空、海洋船舶、石油化工工业领域中一种十分广泛的、最经济适用的材料。

在实际应用时,纯铝材料的强度和硬度不高。不能用来制造承载的机械零件,但在铝基中添加铜、锌、镁、硅、锰、锂以及稀土元素可以改变铝基体的结构并大大增加其强度。在保持纯铝质轻的特点的同时,它还具有比纯铝更高强度的优越性能。这些元素在Al中形成基于Al的有限固溶体,并且它们中的大多数可以与Al形成二元或者三元固溶体。顺应时代节约资源、节约能源、改善环境的发展趋势要求,要求材料能减低能耗同时能够减少对环境的污染,竭力寻求新的发展方法和途径。其中轻量化是有效的开发方法之一。目前应用较为常见的是铝镁合金。镁原子取代铝原子的在晶格中位置从而能够增大晶胞体积并降低铝合金的密度。高镁含量的添加可以起到阻碍材料中位错移动的作用,并且合金元素Mg的存在可以为材料提供固溶强化,改善材料的塑性和韧性,提高一定强度,在一定程度上提高合金机械综合性能。在目前有研究表明,在纯铝基体中每增加1wt.%的镁,合金的强度可提高 约35 MPa。由此可见,Mg的固溶强化作用对合金的强度提高有着重要的作用。

在目前的研究背景和市场下,以Mg为主要合金元素的5XXX系列不可热处理强化Al-Mg合金在铝合金行业得到广泛的应用。这种铝镁合金硬度高、密度低、抵抗压力的性能好,在此系列的铝合金中随着镁含量的增加,铝合金的强度增加,切削加工性能也很好。所以,在此目前的市场状况下,Al-Mg合金得到广泛应用。

20世纪到现在,随着科学家的不懈努力的探究,铝锂合金的应用和探索取得了很大的发展。加入世界上最轻的金属锂后,作为与纯铝形成铝锂合金的合金元素,合金的密度可以大大降低。然而,在保持铝合金着固有高的强度、抗腐蚀性、延展性和抗疲劳性能的同时,刚度得到改善。由于其具有低密度、高比刚度、高比强度、优良的低温性能、良好的耐蚀性能和优异的超塑成型性能,Al-Li铝合金通过替换传统的铝合金,组件质量减少15%,刚度可提高近15%至20%,密度降低10%,而弹性模量提高10%[1]。在铝合金中,如果每添加1%的Li元素,铝合金材料的弹性模量增加约6%,密度可以降低约3%[2]。Al-Mg-Li合金中的宏观和微观结构,存在着取向不一致的树枝晶状的晶体[3]。Li原子序数和原子质量都低于Mg元素,当Li原子取代Al原子在晶格中的位置时,能比Mg更加减低晶胞的质量。鉴于目前的这种发展状况,发展高镁含量(10 wt.%左右)的可变形铝合金,使镁元素的固溶强化作用充分发挥出来,同时发展含有锂元素的铝合金,使得得到具有更高的比刚度和比强度、机械性能更加优良的、应用更加广泛的合金,具有重要的意义和前景。

1.2 铝及铝合金的性质与应用

1.2.1 铝及铝合金的性质

铝在自然环境下通常以复合硅酸盐,铝土矿和冰晶石的形式存在 。目前研究结果表明,已经被人类探索发现的含铝矿物就有250多种,其中最容易见到的是铝硅酸盐类矿物。铝具有低密度,高比强度,优异的导热性,并且易于铸造和回收。铝被氧化后,在其表面形成一层致密的氧化膜,使其不被外界所腐蚀从而提高了抗腐蚀性能。

铝在金属材料中属于轻金属一类,表面呈银白色的光泽。它的主要特性是轻,在相同的体积下质量只有钢铁的33.3%左右。一些具有优异性能的合金甚至优于结构钢。同时,铝具有很大的比强度。铝的冷脆倾向很好很好,当温度降低到零下100多℃的时候铝也不会变脆。在温度逐渐降低的时,铝的强度会得到明显的提高。

表1 纯铝在室温下的机械性能

纯度,% | 抗拉强度 MPa | 延伸率,% (试样 50mm) |

99.99 | 45 | 50 |

99.8 | 60 | 45 |

99.6 | 70 | 43 |

在纯金属材料中,铝的导电性能和导热性能良好。研究表明,在室温条件下铝的导电率为纯铜的65%左右,如果按照单位质量的金属的导电率换算,铝的导电率就是铜的两倍之多。因为铝为面心立方结构,塑性高、强度低,所以可以对纯铝以及铝合金进行各种冷加工和热加工以大大提高铝合金材料的强度和硬度。

1.2.2 铝及其铝合金的应用

随着现代科学技术的飞速发展和工业生产方法的进步,铝合金作为有色金属结构材料不仅在航空航天领域发挥着至关重要的作用[4]。它还广泛的应用于化工、电气行业、汽车制造业、电子零件业、冶金矿业和建材行业等。目前,铝合金市场在建筑、运输和包装方面具有很大的潜力。以铝合金模板和铝合金屋面板为例,如果它替代10%的旧材料,将会有有200万吨挤压型材和150万吨铝合金板材消费空间。因此,使用铝合金取代钢铁材料来减少汽车的重量也就成为当前时代发展的方向。因此可见铝合金的市场发展前景很好。

在航空航天领域,燃料的节省、飞行速度的提高等都对材料有着非常高的要求,其中减重是至关重要的部分,这使新型轻量化结构材料成为目前轻量化高强材料研发的重点[5]。铝锂合金的减重效果非常好、生产技术完善、低价格、强度高等多项优点,广泛应用于国内外的飞机的生产制造中[6]。

1.3 铸态铝镁锂合金熔炼与铸造

在实际生产过程中,应进行铸造铝合金或变形铝合金或粉末冶金铝合金,合金化,熔炼和铸造[7]。因此冶炼和铸造是各种铝合金在生产过程中不可或缺的两个过程。这两个步骤决定着铝合金铸材、型材、粉末和其他铝合金的组成、性能、内部和外部的产品质量。它在很大程度上决定着所生产的铸态铝合金的性能和应用范围。

1.3.1 配料与计算

配料的成分计算是第一个冶炼过程。二是根据对合金的加工和使用性能的要求,确定各种所需铝镁锂材料中的各成分的比例[8]。通过正确的计算所制得的铝合金的各种材料的炉中所需量,以此熔炼得到所需的铝合金材料,也能减少废料的产生,节约资源。

在配料和计算的过程中,能够对合金中杂质含量进行控制,减少杂质含量对制得的铝合金的质量和加工工艺性能产生重要影响。此外,在计算成分时,还应考虑熔炼过程中每种元素的损失量,例如低熔点元素(Li,Na等)的挥发和易氧化元素的氧化(Mg,Li等),要根据实际情况进行适当的损耗补偿。

1.3.2 铝合金熔炼

在铝合金的整个熔炼过程中,原始材料在受热后到达熔点时,得到足够的能量,促使金属熔化,发生由固态到液态的转变。但是在熔炼过程中,容易发生金属的氧化、燃烧、烧损和吸气,造成制得的铸态铝合金具有缺陷,影响合金的性能和成分。

熔炼的目的是生产符合要求的化学成分,熔体纯洁度高的合金,为铸出各种形状铸锭创造有利的条件。具体说就是:(1)为了获得符合要求并且化学成分均匀的铝合金;(2)通过精炼获得高纯度的合金熔体。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: