疏水型增透膜的制备毕业论文

2020-02-13 11:51:06

摘 要

增透膜在现代生活中有着广泛应用,可以减少光的折射,提高透过效果和光的利用率。本论文通过溶胶-凝胶法制备纳米多孔二氧化硅增透膜,并对其进行了表面疏水改性。

论文主要研究了碱催化溶胶-凝胶法制备二氧化硅增透膜,并探究了原料比例及镀膜工艺对增透膜透过效果的影响。同时,由于所制备增透膜表面含有大量硅羟基而导致在使用过程中易吸潮,增透效果降低。为解决这一问题,提高所制备增透膜的疏水性,在增透膜表面喷涂全氟癸基三乙氧基硅烷溶液进行疏水改性。

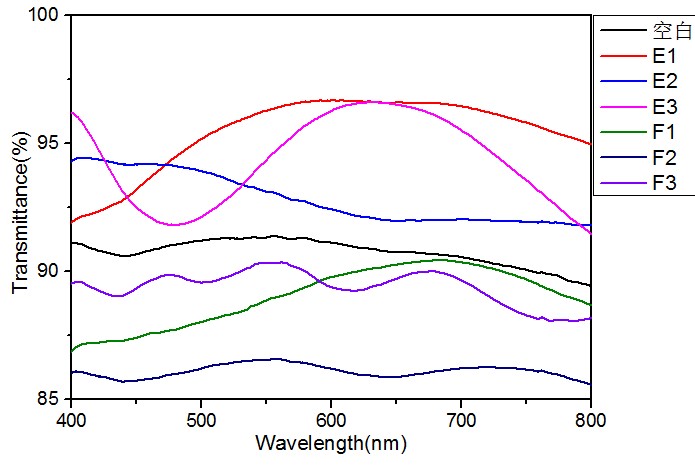

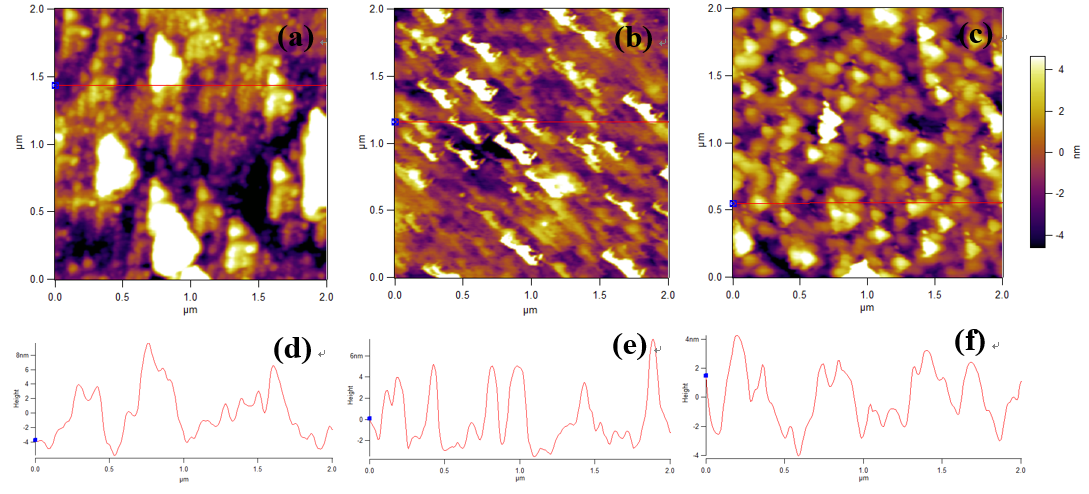

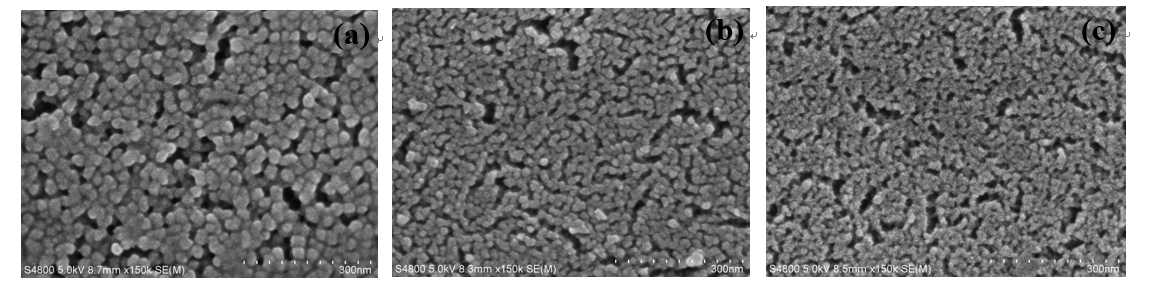

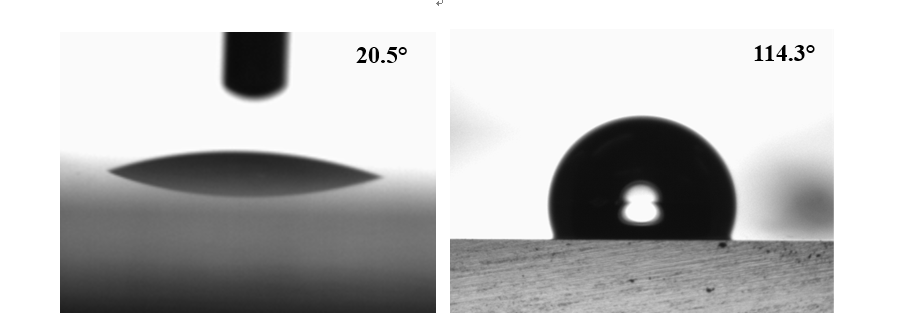

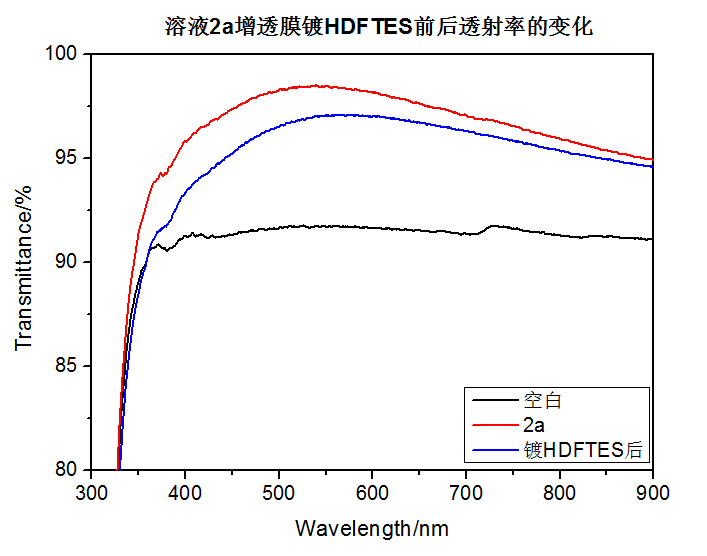

研究结果表明,将特定比例的正硅酸乙酯、无水乙醇、氨水及去离子水混合制备溶胶,提拉镀膜后所得增透膜在550-650nm波段透射率达98%及以上且最高可达到99%. 对三种不同溶胶制备的增透膜进行表面形貌表征,该三种溶胶制备时所加氨水的量不同,氨水的量从溶液2a、2、2b依次递减,通过对比发现,在一定范围内,氨水的量越多,二氧化硅粒径越大,薄膜表面均方根粗糙度越大,而所镀的增透膜减反射效果越好。将配好的全氟癸基三乙氧基硅烷(HDFTES)溶液喷涂到制备好的增透膜上,热处理后即得到疏水型增透膜。氟硅烷修饰后的增透膜表面水接触角为100~120°,达到了疏水的目的。但是处理后的增透膜的透过率与先前相比下降了约1%—2%。

关键词:溶胶-凝胶法;增透膜;氟硅烷;二氧化硅

Abstract

Antireflection coatings are widely used in modern life to reduce the refraction of light, improve the transmission effect and the utilization of light. In this thesis, nanoporous silica antireflection coatings were prepared by sol-gel method and hydrophobically modified.

The paper mainly studied the preparation of silica antireflection coating by alkali-catalyzed sol-gel method, and explored the influence of raw material ratio and coating process on the transmission effect of antireflection coating. At the same time, since the surface of the prepared antireflection film contains a large amount of silicon hydroxyl groups, it is easy to absorb moisture during use, and the effect of antireflection is lowered. In order to solve this problem, the hydrophobicity of the prepared antireflection film should be improved, and the perfluorodecyltriethoxysilane solution is sprayed on the surface of the antireflection film.

The results show that a certain proportion of tetraethyl orthosilicate, anhydrous ethanol, ammonia water and deionized water are mixed to prepare sol. The antireflection coating obtained after the dip method has a transmittance of 98% and above in the 550-650 nm band and reaches the highest level 99%. The surface morphology of the antireflective coatings prepared by three different sols was different. The amount of ammonia added during the preparation of the three sols was different. The ammonia contents decreased from the solutions 2a, 2, and 2b. And it was found by comparison that within a certain range, the more the ammonia water content, the larger the particle size of silica, the greater the roughness of the surface root mean square, and the better the antireflection effect of the plated antireflection coating. The prepared 1H,1H,2H,2H-perfluorodecyltriethoxysilane (HDFTES) solution was sprayed onto the prepared antireflection film, and heat-treated to obtain a hydrophobic antireflection film. The surface water contact angle of the anti-reflection film modified by fluorosilane is about 100-120°, which achieves the purpose of hydrophobicity. However, the transmittance of the treated AR coating decreased by about 1% to 2% compared with the previous one.

Key Words:Sol-gel method; antireflection coating; fluorosilane; s

目 录

第1章 绪论 1

1.1 课题研究的背景、目的和意义 1

1.2 国内外研究现状 3

1.3课题研究内容及预期目标 5

第2章 纳米多孔二氧化硅增透膜的制备 7

2.1 引言 7

2.2 实验部分 7

2.2.1 实验原料 7

2.2.2 实验仪器 7

2.2.3 表征方法 8

2.2.4 二氧化硅溶胶的制备 8

2.2.5 探究不同镀膜工艺及水硅比对增透效果的影响 9

2.2.6 探究提拉次数和膜的层数对增透效果的影响 10

2.2.7 探究不同氨水浓度对增透效果的影响 11

2.3 结果与讨论 12

2.3.1增透膜的制备 12

2.3.2对所制得增透膜的表面形貌进行分析研究 12

第3章 纳米多孔二氧化硅增透膜的疏水改性 15

3.1 引言 15

3.2 实验部分 15

3.2.1 实验原料 15

3.2.2 实验仪器 16

3.2.3 表征方法 16

3.3 结果与讨论 16

第4章 结论 19

参考文献 20

致 谢 23

第1章 绪论

1.1 课题研究的背景、目的和意义

光学薄膜在生活中应用广泛,根据其用途、特性和应用可分为:反射膜、滤光片、偏振片、增透膜、补偿膜、遮光膜等。增透膜是光学薄膜中应用最多的膜系之一。

当光线照射在光学元件的表面上,会发生透过、反射、吸收等现象。其中透过和反射所占比例较大,当忽略其他光学现象,反射率和透射率总和为1,即反射率越高,透射率越低[1]。有时,光学仪器中光学元件表面光线的反射会对其工作有很大的影响,影响其成像质量和通光能量。除此以外,当多个界面的反射同时发生时反射损失的光则不可忽略。将增透膜应用于光学仪器中,可以有效降低光学元件对光的反射,增加其透射率,在一定程度上能够提高光学仪器的工作性能。

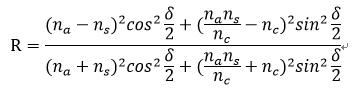

增透膜也叫做减反射膜。为降低反射光的强度,可以利用光的干涉现象。当光照射在薄膜表面时,一部分光直接在表面发生反射,还有一部分光透过薄膜在薄膜的内表面发生反射,当这两束反射光相遇时会发生光的干涉,若光程差刚好等于半波长的奇数倍,则发生干涉相消,反射光强度降低。使用菲涅尔公式来讨论接触界面上所发生的折射与反射现象,反射率R为:

(1.1)

(1.1)

其中,na、nc、ns分别为空气、薄膜、基底材料的折射率,delta;为光程差。

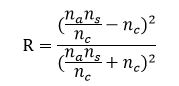

当delta;=4pi;·ncd/lambda; 时,这时光线垂直于薄膜表面入射,lambda;为入射光波长,d为薄膜厚度。当d= lambda;/4nc时,反射率最小,

(1.2)

(1.2)

当反射率为0即R=0时,。当基底为玻璃时,玻璃折射率一般为1.5,为达到零反射此时膜层折射率为1.23。而事实上,在自然界中人们发现的折射率最低的固体材料为氟化镁,折射率为1.37,该物质达不到零反射所希望的折射率同时氟系材料成本较高。而研究发现[2,3],膜材料的折射率和其孔隙率有某种联系:

(1.3)

其中,np为有孔隙膜的折射率,nc为致密膜的折射率,p为膜材料的孔隙率。故可以通过提高孔隙率来降低折射率以此提高增透效果。

二氧化硅折射率较低为1.45,且化学性质稳定,耐摩擦性能好,是制备增透膜的理想材料。利用溶胶-凝胶法制备增透膜可以向其中引入孔隙,有效地降低折射率。溶胶-凝胶法操作简便,是最常用的制备多孔薄膜的方法之一。溶胶胶体颗粒大小为1-100nm,它具有流动性,这些胶体粒子通常带有电荷并在表面吸附溶剂分子,当溶胶粒子在外界干扰下如温度升高导致其失去电荷,则溶胶变为凝胶。凝胶中的胶体粒子是相互连接的,形成了网状结构,凝胶具有固体的特点不具有流动性。溶胶-凝胶法是通过前驱体溶液水解或醇解形成溶胶粒子后在热处理条件下使溶剂蒸发,流动的溶胶逐渐粘度变大,粒子之间相互连接形成空间网络结构,最后形成固体状的凝胶。凝胶中存在空间网状结构,形成了空间孔隙。所以,利用溶胶-凝胶法制备的二氧化硅薄膜是纳米多孔的,多孔结构有利于提高增透效果。而在制备好溶胶后,要在玻璃基底上镀膜。镀膜的方法有以下几种[4]:

1.浸渍提拉法:在提拉机上设置好参数,如提拉速率、浸渍时间等,然后提拉机将基底浸渍入所制备的镀膜液中,浸渍一定的时间后以特定的速率提拉出来,最后进行热处理将溶剂蒸发掉。在这种方法中,提拉速率、镀膜液性质(如粘度)、重力等对提拉成膜的均匀性和膜厚等有很大的影响。

2.旋涂法:将镀膜液滴在基底上,然后以设定好的转速旋转,在离心力作用下,镀膜液在基底上铺展开来。这种方法所用基底面积较小不适合大面积的制备,而且容易造成中间到边缘的厚度梯度,中间厚边缘薄。

3.喷涂法:采用喷涂机器在一定压强下直接将镀膜液喷镀在基底表面。这种方法无法控制薄膜的均匀性,喷镀时的薄膜的厚度和均匀性等难以精确控制。

4.滚涂法:与涂布印刷工艺相似,先用镀膜液将滚筒润湿,然后转动滚筒将镀膜液涂至基底表面。可以通过控制滚筒与基板之间的距离,相对速度和镀膜液量来控制膜厚。这种方法对仪器有着较高要求,需要的精度较高[5]。

使用溶胶-凝胶法制备的二氧化硅增透膜表面含有大量的Si-OH,这些极性基团和增透膜的多孔结构导致薄膜极易从环境中吸收水气,导致孔隙中水气聚集,从而提高折射率降低增透效果[6]。提高增透膜的疏水性是研究的一大热点。

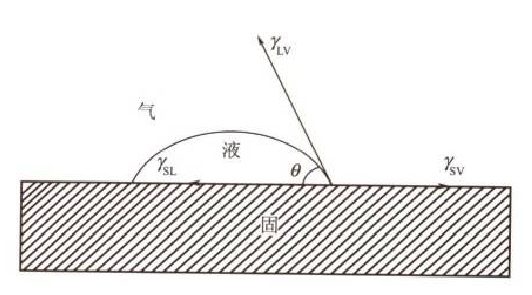

研究疏水性即要研究薄膜表面的润湿性,液体对固体的润湿,影响固体表面润湿性的因素主要有两个:一是表面张力,二是表面的微纳结构。固体的表面张力越大,越容易被某些液体所润湿,玻璃是典型的亲水表面,易被水润湿。将液滴滴在固体表面上,液滴不完全铺展开后会与表面形成一个角度,即接触角theta;。在固-液-气三相交点处做气-液界面的切线,此切线与固液交界线之间的夹角为接触角[7]。

图1.1 接触角的定义

接触角可以用来直观的衡量液体对固体的润湿程度,当液体为水,0°lt;theta;lt;90°时,表面为亲水型;90°lt;theta;lt;150°时,表面为疏水型;150°lt;theta;lt;180°时,表面为超疏水型。通常要使表面达到超疏水,固体表面需要同时满足低表面能和微纳结构两个条件,若仅要满足疏水性则可以选择降低其表面能的方法。有机氟硅材料具有低表面能、耐高低温、耐溶剂、机械性能好等特点,将其涂覆在二氧化硅增透膜表面可以有效地降低增透膜表面张力,从而改变其润湿性能,将其变为疏水型增透膜。

1.2 国内外研究现状

增透膜的实际应用非常广泛,如日常生活中的玻璃橱窗、眼镜、照相机等,同时在太阳能电池中也发挥着重要作用,可以利用增透膜提高光伏组件的功率瓦值,另外在天文、军事、医学方面也有着重要作用[8-10]。J.Frauhofer[11]在1817年通过酸腐蚀法制得了第一批增透膜。在1886年,Lord Rayleigh[12]研究发现当玻璃表面形成了一层薄膜,且该薄膜的折射率比玻璃要小时,整体对光的透过效果提高了。而随后在1891年,Dennis Taylor[13]研究利用腐蚀法来提高玻璃的透过效果,即通过人工的方法使玻璃表面失去光泽。

溶胶-凝胶法是制备二氧化硅薄膜的常用方法。该法根据催化剂类型的不同可以分为碱催化法、酸催化法和酸碱两步法。研究人员对不同方法的机理及相关影响因素进行了大量的研究。张志晖等人[14]研究了酸催化溶胶-凝胶法制备二氧化硅溶胶的原理及影响因素,以及使用酸催化法和两种辅助酸催化溶胶-凝胶法制备高强度增透膜。马永新等人[15]使用正硅酸乙酯在乙醇中水解,采用溶胶-凝胶法在玻璃基片上制备二氧化硅增透膜,并结合正交试验设计的方法,分析了试验的最佳原料配比以及影响二氧化硅增透膜性能的主要因素。这些方法的影响因素有反应PH、反应温度、水硅摩尔比、陈化时间等。碱催化法制备的增透膜由于二氧化硅随意堆积,粒子之间有一定的孔隙,折射率可以降低至1.23左右,然而由于粒子之间孔隙较多,粒子间仅存在分子间作用力,导致该方法制备的增透膜机械性能较差。而酸催化法制备的增透膜上链状二氧化硅紧密堆积,孔隙率较低,导致折射率较高增透效果不好,但此法制备的增透膜机械性能较好。

为制备出机械性能高且增透效果好的薄膜,人们在酸碱两步催化法及使用模板剂薄膜制孔方面开展了许多研究。吴广明等人[16]采用酸碱两步法改善了纳米多孔二氧化硅增透膜的力学性能,同时采用了空气和氨水与水蒸气的混合气体进行热处理,进一步提高了其力学性能,而在此处理下薄膜的折射率保持在1.24左右。张欣向等人[17]使用正硅酸乙酯和甲基三乙氧基硅烷作为前驱体,盐酸作为催化剂,十六烷基三甲基溴化铵为模板剂,然后通过浸渍提拉法制备出最大透过率可达99.9%,具有疏水性且耐摩擦的单层增透膜。除此以外,探究设计宽光谱增透膜、多层增透膜、对增透膜进行改性也是研究热点。Wensheng Lin等人[18]使用氟化聚(甲基氢)硅氧烷(F-PMHS)修饰在二氧化硅增透膜表面,提高了增透膜的疏水性,疏水角达105°。檀满林等人[19]结合甲基三乙氧基硅烷改性的碱催化法制备的二氧化硅溶胶,制备出精确可控的宽光谱、高增透型SiO2/TiO2/SiO2-TiO2减反膜。赵松楠等人[20]制备出双层膜并实现透射率大于98%的三波长增透效果。Kesmez等人[21]通过制备SiO2-TiO2涂层实现高透光率和自清洁性能。Yi Du等人[22]通过合成中空二氧化硅纳米粒子在PMMA基底上设计单指数和渐变折射率抗反射涂层。

因为使用溶胶-凝胶法制备的二氧化硅增透膜有耐摩擦性能差,受环境影响导致增透效果减弱等缺点,国内外学者针对耐摩擦性能差的改性的研究已经开始进行。这些改性方法主要有两大类。一类是结合有机物和二氧化硅提升薄膜的机械性能。K.Wongcharee等人[23]在增透膜中添加了PEG,获得了多孔结构,该结构稳定且加强了溶胶的三维网络的连接,提高了增透膜的机械性能。曹聪蕊等人[24]以聚乙烯醇缩丁醛(PVB)为有机掺杂剂,利用碱催化法制备出了一种有机无机复合二氧化硅增透膜。实验结果显示,在同样的条件下,掺杂前的二氧化硅增透膜在720 nm处的峰值透过率为99.8%,聚乙烯醇缩丁醛掺杂后的二氧化硅复合膜在840 nm处的峰值透过率在99.9%以上。掺杂导致增透膜厚度改变,变厚后峰值透射率朝长波方向移动,同时掺杂前后增透膜对水的接触角从29°增加到71°,膜层的疏水性得到提高。Matsuda等人[25]在二氧化硅增透膜中掺入聚硅氧烷(TMCS),掺入TMCS后发现二氧化硅纳米颗粒和基底之间形成了化学键,增强了薄膜和基底的连接,提高了增透膜的耐摩擦性能。第二类主要是对膜层进行后期的处理,使得膜层致密化来增强二氧化硅增透膜的机械性能。霍艳芳[26]等人对制备好的二氧化硅增透膜进行了水氨或/和六甲基二硅氮烷的表面处理,实验表明:水氨蒸汽处理促进了膜层粒子间表面羟基的交联,膜层处理后厚度减小,耐摩擦性增强,光学透射率基本保持不变。而六甲基二硅氮烷蒸汽处理向膜层引入了甲基,因膜层极性较低而导致粒子间作用力降低,而耐摩擦性下降,然而疏水性得到提高。先用水氨蒸汽处理后用六甲基二硅氮烷蒸汽处理时,水氨蒸汽的处理提高膜层耐摩擦但使表面羟基交联,使用六甲基二硅氮烷处理时强度降低,所以在两步处理后薄膜保持了较好的耐摩擦性和一定的疏水性。先用六甲基二硅氮烷蒸汽处理后用水氨蒸汽处理时, 六甲基二硅氮烷蒸汽的处理提高了增透膜的疏水性,然而使膜层表面羟基减少,而导致水氨蒸汽处理强度的降低,与单一水氨蒸汽处理时的耐摩擦性相比较低。Belleville等人[27]研究了氨气氛围下纳米多孔二氧化硅薄膜的力学性能,氨气热处理后的薄膜在膜层内部形成了交联网络从而提高了增透膜的机械性能。

对于增透膜环境耐受性差,易吸潮而透射率降低的缺点,有以下两种改进的方法。第一种方法是在制备镀膜液时对其疏水改性。如赵松楠等人[28]使用碱催化法制备二氧化硅增透膜,在胶体陈化时加入十二氟庚基丙基三甲氧基硅烷进行疏水改性。改性后掺氟的二氧化硅膜层增透膜峰值透光率为99.7%,水接触角为129°,与掺氟前相比膜层真空抗污染能力得到提高。但该种方法会影响增透膜的透射率,研究发现[29]溶胶和溶剂分相会得到大孔径,同时溶胶中纳米粒子的随机团聚也会制造孔隙。而改性后疏水溶胶和极性溶剂之间会产生排斥从而会影响形成孔的形态,可能会导致孔隙过大而发生散射增透效果降低。第二种方法是对薄膜进行后期处理。在制备好的增透膜最外层再镀一层降低表面能的含氟材料,以提高疏水性。晏良宏等人[30]采用碱催化溶胶-凝胶法制备了二氧化硅增透膜,采用氟硅烷对增透膜表面进行修饰,得到疏水型增透膜,该增透膜的疏水角为110°,氟硅烷自组装改性对二氧化硅增透膜的光学性能影响较小,峰值透射率为99.7%。San Vicente G等人[31]将制备好的增透膜浸渍于HMDS(六甲基二硅氮烷)溶液(正己烷为溶剂)中,并发现随着处理时间的增加和HMDS浓度的提高,疏水性能提高。

1.3课题研究内容及预期目标

增透膜作为光学薄膜中应用最广的薄膜之一,在日常生活中发挥着重要作用。然而在日常使用中,增透膜常因吸收水分而增透效果减弱。针对这一缺点,本论文探究制备疏水型二氧化硅增透膜的方法。

本论文基于碱催化溶胶-凝胶法制备纳米多孔二氧化硅增透膜,并在制备好的增透膜表面喷涂一层含氟材料以提高增透膜的疏水性。具体内容如下:

(1)碱催化溶胶-凝胶法制备纳米多孔二氧化硅增透膜。在该部分使用TEOS、氨水、乙醇及去离子水混合制备二氧化硅溶胶,探究了TEOS与水的比例、TEOS与氨水的比例及镀膜工艺对增透效果的影响。

(2)二氧化硅增透膜的表面疏水改性。对制备好的增透膜进行处理,在其表面喷涂一层含氟材料,并探究其增透效果的变化。

第2章 纳米多孔二氧化硅增透膜的制备

2.1 引言

制备二氧化硅溶胶的方法为利用正硅酸乙酯(TEOS)为前驱体,在氨水作为催化剂的条件下,在无水乙醇中进行水解缩合反应。正硅酸乙酯先发生水解:Si(OC2H5)4 nH2O→(HO)nSi(OC2H5)4-n nC2H5OH;然后进行缩合反应,缩合反应分为两种,一种为生成水的缩合反应:2(HO)nSi(OC2H5)4-n →(C2H5O)4-n(HO)n-1SiOSi(HO)n-1(OC2H5)4-n 2H2O;另一种为生成醇的缩合反应:2(HO)nSi(OC2H5)4-n H2O→(C2H5O)3-n(HO)nSiOSi(HO)n(OC2H5)3-n 2C2H5OH.

本章将制备纳米多孔二氧化硅增透膜,探究TEOS与水的比例、TEOS与氨水的比例及镀膜工艺对增透膜透射率的影响。

2.2 实验部分

2.2.1 实验原料

表 2.1 实验原料

|

试剂名称 |

规格 |

厂家 |

|

正硅酸乙酯 |

分析纯, 含量(以SiO2ge;28.4%) |

国药集团化学试剂有限公司 |

|

无水乙醇 |

分析纯 |

国药集团化学试剂有限公司 |

|

氨水 |

分析纯 |

国药集团化学试剂有限公司 |

2.2.2 实验仪器

表2.2 实验仪器

|

仪器名称 |

型号 |

生产厂家 |

|

0.22micro;m的一次性针头式过滤器 |

HQ-0317 |

BOJIN |

|

恒温干燥箱 |

DHG-9031A |

上海精其仪器有限公司 |

|

磁力搅拌器 |

IKA RT 10 |

艾卡(广州)仪器设备有限公司 |

|

镀膜提拉机 |

ZR-4200 |

青岛众瑞智能仪器有限公司 |

|

智能程控匀胶机 |

Spin master 100 |

上海凯美特功能陶瓷技术有限公司 |

2.2.3 表征方法

(1)增透膜透光效果的分析研究

使用日本岛津紫外可见近红外分光光度计测定薄膜在可见光波段的透射率。

(2)增透膜表面形貌的分析研究

使用HITACHI S-4800 场发射扫描电子显微镜(SEM)对增透膜进行表面形貌分析研究,使用AsylumResearch MFP-3D-SA原子力显微镜(AFM)对增透膜进行表面粗糙度分析研究。

2.2.4 二氧化硅溶胶的制备

将TEOS、无水乙醇、氨水和去离子水按一定比例混合,在一定温度下磁力搅拌一段时间,然后放在室温下进行陈化。陈化后,进行镀膜。镀膜前先使用0.22micro;m的一次性针头式过滤器过滤。镀膜所用玻片使用前处理为先用洗洁精洗涤超声10min,然后在丙酮中超声10min,最后在乙醇中超声10min,烘干后即可使用。镀膜结束后,经过一定的热处理后即得到增透膜。

2.2.5 探究不同镀膜工艺及水硅比对增透效果的影响

制备溶胶时,分别制备TEOS和H2O摩尔比不同的三份溶液,编号分别为1、2、3。

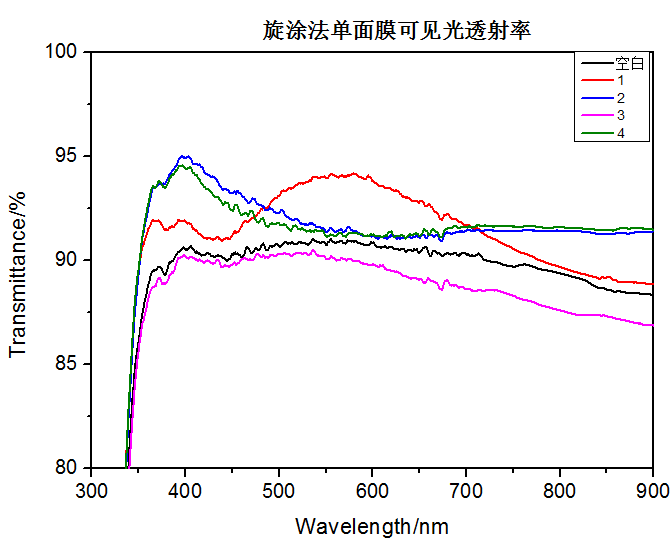

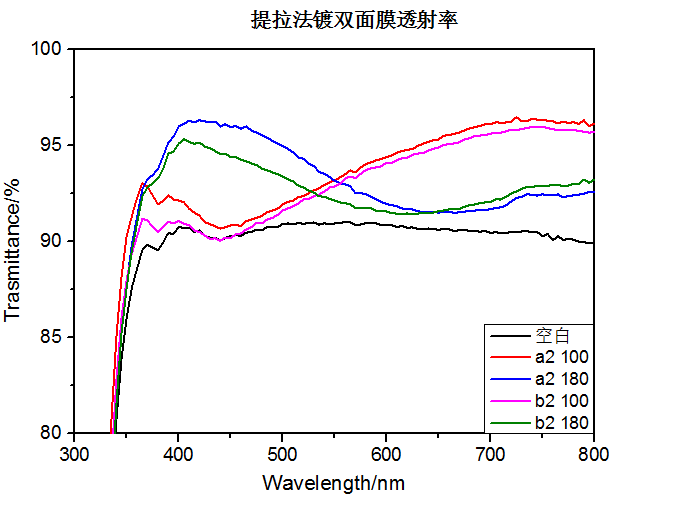

(1)使用浸渍提拉法进行镀膜:提拉速度:100mm/min、180mm/min;浸渍速度:60mm/min;浸渍时间:1min。不同的提拉速度对透过率的峰值大小无影响,对峰值所对应的透过波长的位置有影响,提拉速度越快,薄膜越厚,峰值对应的波长向左移动。通过实验对比发现,溶液1提拉所镀膜的透射率较低,约与裸玻璃相同,在可见光波段内透射率约为91%。由图2.1可知,使用0.22micro;m的一次性针头式过滤器过滤溶液2后所镀膜透射率有一定的提高,提高约1%。通过过滤掉团聚的大颗粒而使薄膜组分更均匀,使孔隙大小更均匀,从而提高了增透膜的透射率。同时,从图中可知,提拉速率的不同导致了峰值透射率所对应的波长的不同,但峰值透射率无明显改变,最高透射率达96.9%.提拉速率为100mm/min时,增透膜在650—750nm范围内透射率达96%。提拉速率为180mm/min时,增透膜在420—500nm范围内透射率达96%。溶液3所得增透膜透射率最高可达96%,而和溶液2相比,溶液3较不稳定。在同一条件下放置相同时间,溶液3变为凝胶而溶液2仍为溶胶,故选择2号溶液的比例来进行下一步实验。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: