ZrC增强W-Zr复合材料的制备及其力学性能研究毕业论文

2020-02-13 13:55:36

摘 要

钨基复合材料由于具有高密度、高熔点、低热膨胀系数、良好的高温强度以及优异的耐腐蚀等一系列优异的性能,在航空航天、军事工业、电子工业等领域得到广泛的应用。为了进一步改善钨基体的力学性能,第二相增韧以及颗粒增强钨基复合材料得到了广大科研工作者的关注。本论文采用电弧熔炼法制备ZrC增强W-Zr基复合材料,重点研究其微观结构与机械性能,探究材料组成和结构对材料性能的影响。

采用电弧熔炼法制备了W-Zr基与W-Zr-ZrC基复合材料, 随着Zr元素含量增加,W-Zr基复合材料的维氏硬度先增大后减小,并在95W-5ZrH2处为最大4.31 GPa,其压缩强度在90W-10ZrH2时达到最大1.4 GPa,最大应变值在95W-5ZrH2处达到最大15%,相比纯钨有显著提升;随着ZrC含量的提高,W-Zr-ZrC复合材料的压缩强度逐渐提高,在94W-5Zr-1ZrC处达到最大1.7 GPa,而应变值稳定在15%左右。分析认为,Zr元素的添加可以细化钨晶粒,同时Zr元素可以吸氧形成陶瓷相净化晶界,还可能与W形成延性相W2Zr,综合提高复合材料的压缩性能。增强相ZrC的引入起到弥散强化的作用可进一步提升复合材料的压缩强度。

关键词 电弧熔炼 钨基复合材料 压缩性能

Abstract

Tungsten-based composite materials are widely used in aerospace. military industry. electronics industry and other fields due to their high density, high melting point, low thermal expansion coefficient, good high temperature strength and excellent corrosion resistance. To improve the mechanical properties of the tungsten matrix, the second phase toughening and particle-reinforced tungsten-based composite materials have attracted the attention of researchers. In this research, ZrC reinforced W-Zr matrix composites were prepared by arc melting method. The microstructure and mechanical properties of the composites and the effects of material composition and structure on the properties of the materials were investigated.

W-Zr-based and W-Zr-ZrC-based composites were prepared by arc melting method. With the increase of Zr content, the Vickers hardness of W-Zr-based composites increased first and then decreased. At 95W-5ZrH2, It reached a maximum of 4.31GPa. its compressive strength reached a maximum of 1.4Gpa at 90W-10ZrH2. and the maximum strain value reaches 15% at 95W-5ZrH2, which is significantly higher than that of pure tungsten. With the increase of ZrC content, the compressive strength of the W-Zr-ZrC composite is gradually increased, reaching a maximum of 1.7 GPa at 94 W-5Zr-1ZrC. And the strain value is stable around 15%. It is believed that the addition of Zr element can refine the tungsten grains. At the mean time the Zr element can absorb oxygen to form a ceramic phase to purify the grain boundary. and may also form a ductile phase W2Zr with W to comprehensively improve the compression properties of the composite. The introduction of the reinforcing phase ZrC acts as a dispersion strengthening to further increase the compressive strength of the composite.

Key words: arc melting. tungsten-based composite. compression performance

目录

摘要 I

Abstract II

第一章 绪论 1

1.1引言 1

1.2钨基复合材料的应用 1

1.2.1能源工业的应用 1

1.2.2航空航天工业中的应用 1

1.2.3国防工业中的应用 2

1.2.4民用产品中的应用 2

1.3钨基复合材料的研究现状 2

1.3.1纤维增强钨基复合材料 2

1.3.2合金增强钨基复合材料 3

1.3.3颗粒增强钨基复合材料 3

1.3.3.1稀土氧化物颗粒增强钨基复合材料 3

1.3.3.2碳化物颗粒增强钨基复合材料 4

1.4钨基复合材料的制备技术 5

1.4.1烧结法 5

1.4.1.1常规烧结法 5

1.4.1.2微波烧结法 5

1.4.1.3热等静压烧结法 6

1.4.1.4等离子放电烧结 6

1.4.2电弧熔炼法 6

1.5本课题的提出和研究内容 7

第2章 实验与测试方法 8

2.1实验原料与设备 8

2.2实验工艺 9

2.3测试方法 10

2.3.1物相分析 10

2.3.2微观结构分析 10

2.3.3密度的测试与致密度计算 10

2.3.4显微硬度测试 11

2.3.5压缩性能测试 12

第3章 W-Zr复合材料与W-Zr-ZrC复合材料的显微结构与性能研究 13

3.1引言 13

3.2 W-Zr复合材料 13

3.2.1 Zr含量对W-Zr复合材料物相组成和组织结构的影响 13

3.2.1.1物相组成 13

3.2.1.2组织结构 14

3.2.3 Zr含量对W-Zr复合材料力学性能的影响 16

3.2.3.1显微硬度 17

3.2.3.2压缩性能 17

3.2.3 W-Zr复合材料的断裂机制 18

3.3W-Zr-ZrC复合材料 20

3.3.1 增强相ZrC含量对W-Zr-ZrC复合材料物相组成和组织结构的影响 20

3.3.1.1物相组成 20

3.3.1.2组织结构 21

3.3.2增强相ZrC含量对W-Zr-ZrC复合材料压缩性能的影响 21

3.3.3 W-Zr-ZrC复合材料的断裂机制 22

第四章 结论 24

参考文献 25

致谢 28

第一章 绪论

1.1引言

现如今,随着尖端科学技术的突飞猛进,人们对材料的性能提出的要求越来越严苛,传统的单一材料已难以再满足实际的需求。相比于普通材料,复合材料可改善或克服单一材料的弱点,充分发挥各材料的优势,因此受到越来越多的关注,是材料发展的趋势。复合材料是将物理性能、化学性质有区别的两种或几种材料按照某种特定的组成配比并采用适当的制备工艺进行复合的材料。金属基复合材料(MMC)是以陶瓷为增强材料,金属为基体的一种新型材料,其具有高强度、高韧性、良好的耐冲击性能以及良好的高温力学性能等优良性能。 钨基复合材料是金属基复合材料的一种,它是以钨为基体,加入颗粒、纤维、 或者难融金属作为增强相组成的复合材料,其所具有的诸如高熔点、高密度等特殊性能,使得钨基复合材料在高精尖的现代工业,尤其是国防工业中占据着重要的地位。

1.2钨基复合材料的应用

钨元素有着显著的物理和化学性质,具有最高的熔点,最低的热膨胀系数,极高的压缩模量、高密度、导热和导电性。另外,钨的化学性质很稳定,与非反应性强酸性矿物酸和水均不发生反应,这些独特的性能使得钨及其复合材料在当今日常生活中和一些特殊应用中的地位难以取代。

1.2.1能源工业的应用

随着当今社会的能源需求快速增长,核能因绿色无污染、能量功率高而吸引了越来越多的目光。核能发电被认为是一种具有广阔前景的能源解决方案,其安全及可靠性一直是国际关注的热点。由于核聚变的同时会伴随着高温和高辐射,因此能这种承受极端环境的第一面壁材料尤为重要,而钨正是最具有潜力的面向等离子体的第一面壁材料[1]

1.2.2航空航天工业中的应用

在航空航天领域,钨基复合材料由于本身耐高温、优良的抗热震性能和良好的耐腐蚀性而被作为于火箭喷管的喉衬材料。除此之外,由于钨的高密度,使得以钨合金为原料制作的陀螺仪逐渐取代钢制陀螺仪,进而使导航技术得到了迅速的发展。

1.2.3国防工业中的应用

由于铀具有辐射性,所制备的产品容易对环境造成严重污染,使得以钨合金为主的替代品在军事上的应用愈来愈广。现阶段钨合金在军事工业中的应用主要是作为高动能穿甲弹的弹芯材料,以钨合金制备的弹芯具有更好的侵彻性和弹道性能[2]。

1.2.4民用产品中的应用

在日常生活中,耐高温耐磨、导电性良好的钨合金多用于制作刀具、金属表面硬质材料、以及诸如白炽灯的灯丝,磁控管的电接触材料。在电子行业中,由于钨具有较小的热膨胀系数,以钨为制品的钨基复合材料,如 W-Cu 热控制材料,被广泛用于制备成精密仪器的散热材料[3]。

1.3钨基复合材料的研究现状

过渡金属元素钨在现有金属材料中,具有最高的熔点(3422ordm;C),最低的蒸汽压力(熔化时为 1.3times;10-7Pa),最低的热膨胀系数。由于钨具有极高的熔点和低的自扩散系数,常规固相反应方法难以制备出高致密度的钨材料,在烧结温度大于2000℃时,钨晶粒易在烧结过程中急剧长大粗化,导致所制备材料难以具有优异的力学性能。目前,活化烧结是制备钨基复合材料的主要方法,能在较低温度下实现致密化,得到钨晶粒尺寸细小均匀的钨材料。现阶段,钨作为最具有前景的等离子体第一面壁材料,需要具有更高的强度,更好的低温韧性以及更加优异的高温强度和热稳定性。

同时提高其强度与韧性,改善低温脆性是当今钨基复合材料的主要研究内容[4]。目前对钨的强韧化采用的方法主要有合金、颗粒和纤维增强等。通过这些方法利高温稳定陶瓷相颗粒高熔点、和良好的高温稳定性等优点,已经制备出了具有优异高温强度,高温稳定性以及高强韧性的钨基复合材料[5-6],并且增强体与基体结合良好。此外,由于颗粒增强钨基复合材料中增强体的选择较多,制备工艺多样化,生成成本较低等特点,相比其他强韧化方式最具实现低成本、大规模生产的优势。

1.3.1纤维增强钨基复合材料

纤维增强是指将具有高强度、高模量、耐高温的纤维加入钨基体材料中形成定向分布,以此增强钨基复合材料。根据钨的特性,可用于增强钨的纤维有陶瓷纤维、碳纤维和金属纤维。目前已报道的研究中,主要是采用长钨纤维进行强韧化。Gietl H 等[7]采用化学气相沉积法成功制备出钨纤维定向排列的纤维增强钨材料,观察到纤维颈缩以及纤维拉出导致复合材料的典型伪延性行为,大大提高了钨材料抗拉强度。张立德等[8]通过等离子活化烧结制备出了钨纤维网增强钨复合材料。通过拉伸试验表明,在 600°C时,强度为 460 MPa,总伸长率为 30%,而用相似工艺制备的纯钨则表现出完全脆性的特征。

1.3.2合金增强钨基复合材料

合金强化主要通过溶质原子与位错的交互作用来实现的,合金元素固溶于基体金属中,引起一定程度的晶格畸变,阻碍位错运动,从而使合金强度得以提高。已有大量研究表明向钨合金中添加铼(Re)可以有效改善钨的脆性,提高钨合金的室温塑性。并且,以铼作为合金元素固溶强化钨合金还可以材料的降低韧脆转变温度(DBTT)[9]。但铼对钨的塑性提高很大程度上依赖所添加铼的含量,且铼的添加对提高钨的高温稳定性效果不明显。由于铼的产量稀少,使得 W-Re 合金不能实现大规模应用。 除此之外,W-Y[10]、W-Ti[11]、W-Ta[12]和W-Mo[13]合金也被广泛的研究。 其中,钇对氧具有较高亲和力,在烧结过程中可以吸收残留的氧杂质,从而降低W基体中的氧杂质在晶界的富集。进而提升材料力学性能,因此,W-Y 合金也是研究较深入的一种固溶强化钨合金。北京科技大学周张健等[14]采用机械合金化合等离子活化烧结法制备了W-Y合金,当Y含量高于0.5wt%时,获得了几乎完全致密的W-Y合金材料。Y 以 Y2O3 氧化物形式存在, 其掺杂含量对烧结过程中钨晶粒的细化有明显影响。 W-1.5Y复合材料显微组织最细,平均晶粒尺寸为0.32mu;m,维氏硬度达到最高值770 HV0.2。显著提升了钨基复合材料的韧性和强度。

1.3.3颗粒增强钨基复合材料

颗粒增强是指向钨中添加不溶于基体金属的超细第二相,第二相颗粒以弥散状分布在晶内以及晶界上,起到钉扎位错的作用,抑制钨材料位错滑移的发生,进而限制晶粒在烧结过程中的生长,细化晶粒从而强化钨材料。目前,颗粒增强钨基复合材料的研究热点主要集中在高熔点陶瓷颗粒增强,包括碳化物和稀土氧化物[15]。

1.3.3.1稀土氧化物颗粒增强钨基复合材料

稀土氧化物对氧等杂质元素具有较高的亲和力。添加的稀土氧化物能够起到吸附杂质、降低晶界杂质偏聚浓度,对复合材料能够起到掺杂改性的作用。这种氧化物加入后能弥散在钨基体中起到强化的效果,提高钨基材料在高温下的力学性能以及抗蠕变性。其中较为常见的有 Y2O3、La2O3、ThO2等颗粒增强钨基复合材料。

在W中弥散Y2O3能够显著细化钨基材料的晶粒,提高室温强度、高温蠕变性能及W的再结晶温度。此外,Y2O3的添加还可以促进W的致密化,降低W的烧结温度[16]。由于Y2O3弥散强化钨基材料具有高的抗蠕变以及抗氧化性能,且Y2O3在高温下稳定,因此其在面向等离子体材料方面很有应用前景。国内外近期开展了较多的W-Y2O3的研究工作。

Dong 等[17]采用湿化学法及放电等离子烧结(SPS)技术制备了W-0.5%Y2O3,发现化学方法制备的粉体可以细化晶粒及颗粒,同时提高材料的烧结特性。Lian等[18]采用化学方法制备了 W0.7%Y2O3 (体积分数)粉体,制备了直径为6.5 cm的W-Y2O3块体,拉伸结果表明此材料在100 ℃发生塑性形变,其UTS达1040 MPa,形变量为2.9%;室温下 100 次热疲劳开裂阈值为0.22~0.33 GW/m2。Xie等[19]和Zhao等[20]分别采用 SPS烧结和高温旋锻法加工制备了W-1.0%Y2O3小圆片试样及棒材并进行了对比研究。结果表明旋锻后的棒材在200 ℃发生拉伸塑性形变,强度约为660MPa,在1300 ℃退火1 min后,材料在150 ℃发生拉伸塑性;而SPS烧结后没有经过形变的样品则在500 ℃ 才出现拉伸塑性形变。

1.3.3.2碳化物颗粒增强钨基复合材料

相较于稀土氧化物陶瓷颗粒,碳化物颗粒具有更高的熔点与更好的热稳定性。常用于作为增强体的碳化物陶瓷颗粒有TiC、ZrC、TaC、HfC和SiC等,其物理性质及成本如下表所示。其中TiC (3140 ℃)相比先前提到的Y2O3 (2439℃)具有更高的熔点,热稳定性更高,高温烧结可以保持纳米结构而不会轻易长大。这些因素使得TiC弥散的钨基材料得到了广泛研究。

Kurishita等[21]通过机械合金化、热等静压烧结对TiC颗粒弥散增强超细晶钨基复合材料进行了研究,结合锻造和热轧制备超细晶 TiC弥散增强的钨基复合材料,所制备的材料晶粒尺寸为50~200 nm,致密度达到99%,具有良好的室温韧性,抗弯强度可达到1.6~2GPa;Lang等[22]采用湿化学法结合等离子火花烧结制备了不同TiC含量的W-TiC 合金,探讨了TiC含量对合金的组织结构和力学性能的影响。发现W-TiC合金晶粒尺寸随着TiC 含量的增加而减小,但TiC颗粒尺寸表现出相反的演化行为;其室温弯曲强度随着TiC含量增加而增加,在0.5%时达到最大值1065.72 MPa。因此,W0.5TiC展示最好的力学性能,然而其热导率随着TiC 含量增加逐渐降低。

表1-1 钨基复合材料中常用碳化物的性能与成本

|

增强相 |

密度(g/cm3) |

热膨胀系数 (10-6K-1) |

熔点 (K) |

弹性模量(GPa) |

成本 (元/克) |

|

HfC |

12.70 |

6.73 |

3900 |

243 |

24.0 |

|

TaC |

14.51 |

6.29 |

3880 |

283 |

15.7 |

|

ZrC |

6.73 |

6.57 |

3530 |

223 |

6.3 |

|

SiC |

3.20 |

5.40 |

2818 |

226 |

1.6 |

|

TiC |

3.26 |

4.84 |

3140 |

241 |

8.6 |

在所提及的多种碳化物中,ZrC弥散强化钨基合金具有自身的优势:一方面,ZrC具有很高的熔点、较好的热稳定性,与 W相近的热膨胀系数等优点,能够形成纳米级的弥散强化体系,有效控制晶粒长大,使得材料在严苛的服役环境下,具有较好的稳定性能。另一方面,已有研究[23]表明, W的低温脆性主要是因为溶解度较低的O、 N、 P等间隙杂质元素(特别是O)偏聚在晶界形成脆化层膜,造成晶界结合强度降低,引起晶间脆断并显著升高材料的韧脆转变温度(DBTT),而亲氧的Zr元素能够降低晶界自由氧含量,使其形成稳定的氧化物,则可以净化晶界,同时这些稳定的氧化物又可以钉扎位错,细化晶粒;在晶粒内弥散分布高热稳定的纳米颗粒,可强化相界;上述晶界净化及相界强化协同作用则可大幅提高钨基材料的韧性和强度。同时,相比具有最高熔点的HfC,ZrC具有更低的制备成本,更有利于未来工业化。

1.4钨基复合材料的制备技术

1.4.1烧结法

1.4.1.1常规烧结法

常规烧结法是利用传统热传导的方式对粉体样品进行加热烧结,包括无压烧结、热压烧结等。其中无压烧结需要先对待烧结的粉体进行压坯成型处理,然后在高温炉中进行加热烧结。L.Veleva 等[24]采用常规烧结方法,在1800ordm;C下制备出了不同Y2O3含量的 W-Y2O3复合材料,得到的复合材料比基体材料致密度更高,硬度更大,但是样品致密不均匀,均未达到90% 以上。 通常说来,采用常规烧结法制备材料保温时间长、升温速率慢,且需要很高的烧结温度。尤其对于高熔点钨的烧结来说,采用传统烧结方式通常需要在极高温下(2000ordm;C-2500ordm;C)且常常需要保温数小时才能达到90%左右的致密度。

1.4.1.2微波烧结法

微波烧结是利用微波电磁场中材料的介质损耗来加热的。在微波烧结过程 中,整个样品吸收微波并通过体积加热来升温。微波的电磁能被转换为热能,从而实现致密化。微波烧结具有更快的加热速率,更高的能源利用率,可以产生更精细的微观结构,从而改善性能,缩短处理时间和成本。陈国清[25]等利用微波烧结技术制备了备超细晶 WC-ZrO2复合材料,:ZrO2含量为 10 wt%、烧结温度为 1360℃ 时获得的 WC-10ZrO2复合材料综合性能良好,致密度达 98.50%,其断裂韧性和硬度分别为 8.13 MPa·m1/2和 21.81 GPa

1.4.1.3热等静压烧结法

热等静压烧结(Hot Isostatic Pressing,HIP)是制备颗粒增强钨基复合材料的一种常见方法。在烧结过程中复合粉末收到各向同性的压力。热等静压由于在高温、高压共同作用下,被加工件的各向均匀受压,有助于粉末颗粒的接触,增加原子扩散面积,加速材料的致密化过程,从而实现钨基复合材料的烧结、成型。J.Martiacute;nez等[26]采用热等静压烧结烧结的方法制备了Y2O3和La2O3弥散强化钨基复合材料。研究结果表明,所得到的复合材料致密度高、晶粒尺寸均匀细小,并且材料显微硬度达到 7-13GPa。

1.4.1.4等离子放电烧结

放电等离子烧结(Spark Plasma Sintering.简称SPS),又称等离子活化烧结,是近年来新兴的一种烧结技术,其将金属等粉末装入石墨等材质制成的模具内,利用上、下模冲及通电电极将特定烧结电源和压制压力施加于烧结粉末,经放电活化、热塑变形和冷却完成制取高性能材料的一种新的粉末冶金烧结技术。放电等离子烧结具有在加压过程中烧结的特点,脉冲电流产生的等离子体及烧结过程中的加压有利于降低粉末的烧结温度,具有升降温速度快、烧结温度低、烧结时间短等特点[27]。同时低电压、高电流的特征,能使粉末快速烧结致密。Liu[28]等采用放电等离子烧结技术在W中引入了SiO2,研究了钨基复合材料在不同SiO2含量下的相演变进程与复合物的机械性能,结果表明,W-32Si复合材料拉伸强度353 MPa,伸长率4.58%,性能最佳。

1.4.2电弧熔炼法

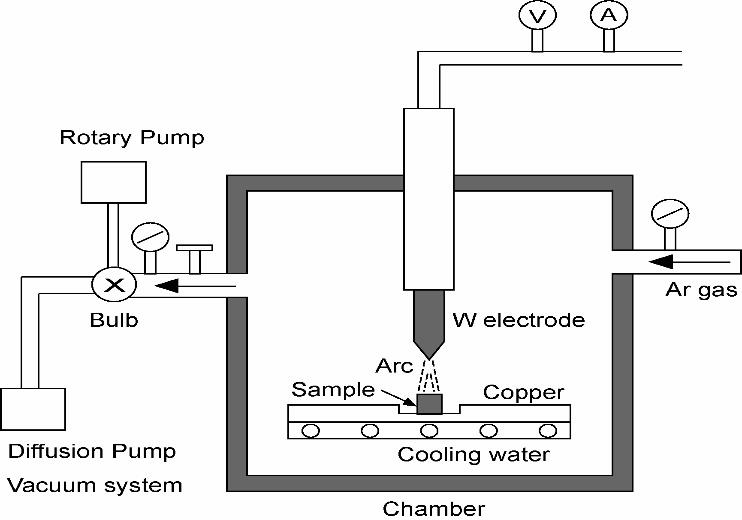

电弧熔炼法(Arc Melting)是利用电弧放电瞬间产生的高温(几千甚至上万度)使样品迅速熔融,再通过循环水使样品快速定向凝固的方法,示意图如图1-2所示,是一种常用的熔融凝固技术,且能制备出性能优良的钨基复合材料。康克家等[29] 采用电弧熔炼法制备了W-SiC复合材料,研究结果表明,在熔炼过程中SiC与W反应生成了 W5Si3 延性相,并细化了钨晶粒,在提高复合材料强度的同时增加了其塑性。相较于烧结,电弧熔炼法制备出的钨基复合材料致密度高,有利于降低钨基复合材料的韧脆转变温度[30],且相较于其它几种方法具有制备方法简单、制备周期短、利于工业化生产的特点[31]。所以,在本课题中,使用电弧熔炼法作为制备的手段。

图1-1 电弧熔炼设备示意图

1.5本课题的提出和研究内容

本论文以W-Zr-ZrC为研究对象,以电弧熔炼法为制备手段,期望制备出ZrC增强W-Zr复合材料,对其微观组织进行表征并对其力学性能进行测试,以期用相对烧结法更短的制作周期、相较于采用其他增强颗粒更低的成本制得相较于纯钨性能更加优良的钨基复合材料,从而使W-Zr-ZrC作为高性能的高温稳定结构材料在尖端工业获得更广泛的应用。

在本研究工作中,采用电弧熔炼法制备W-Zr-ZrC系复合材料,研究微观组织结构以及性能,探究材料组成与结构对材料性能的影响。主要研究内容如下:

1. 利用电弧熔炼制备W基复合材料的制备工艺。

2. 探究Zr含量以及增强相ZrC含量对复合材料物相组成的影响;

3. 探究Zr含量以及增强相ZrC含量对复合材料组织结构的影响;

4. 探究Zr含量以及增强相ZrC含量对复合材料力学性能的影响;

本论文的创新点:

1.合金增强钨基复合材料中,W-Y、W-Ti、W-Ta和W-Mo被广泛研究,但W-Zr的研究较少。本文对W-Zr基复合材料的研究做了相关补充。

2.各种机制的组合可以发挥它们各自的优点并实现更好的协同效应。 因此,在这项工作中,在W-Zr的基础上加入增强相ZrC,研究了Zr合金化与陶瓷相的协同强韧化作用。

第2章 实验与测试方法

2.1实验原料与设备

在本实验中,实验原料主要包括有W粉,ZrH2粉末以及ZrC粉末,原材料信息如下表: