Co@C和YH2协同催化对MgH2储氢性能的影响毕业论文

2020-04-15 21:22:45

摘 要

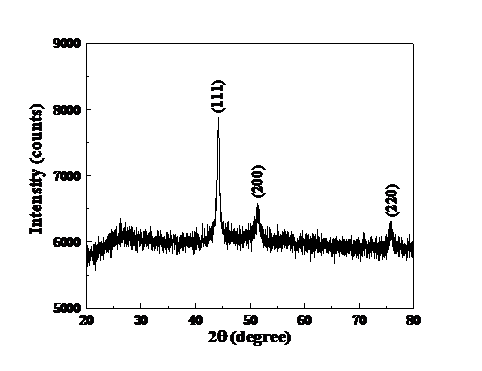

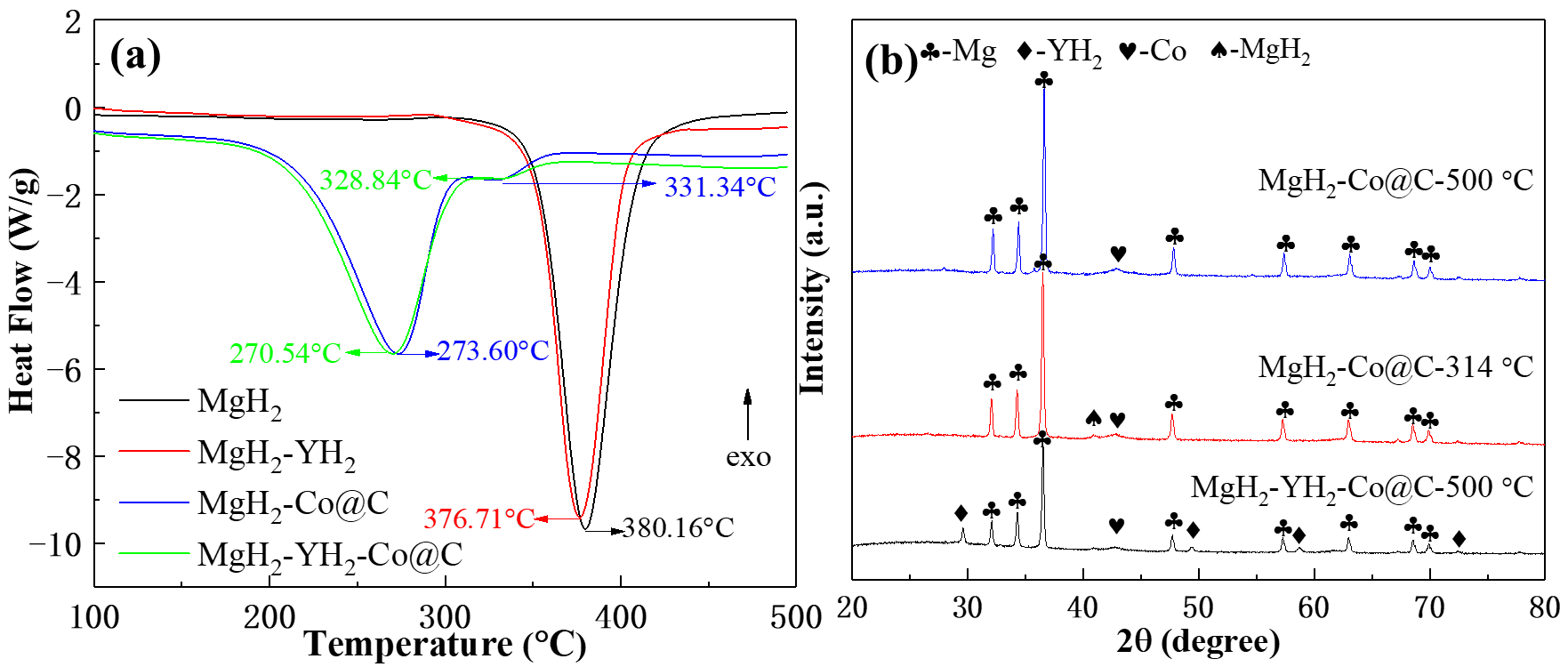

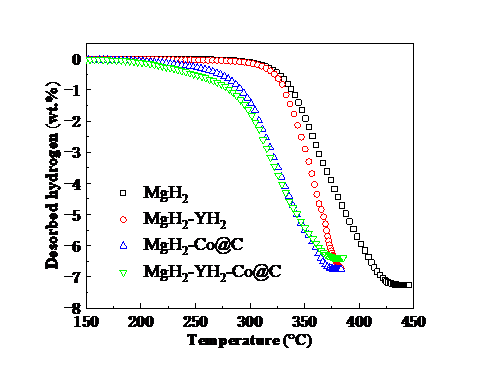

通过煅烧ZIF-67前驱体合成了C负载Co (Co@C)催化剂,其中Co的平均晶粒尺寸为20.28 nm,将商用YH2粉末和Co@C共同掺杂到MgH2中以期改善吸氢/脱氢动力学。商业YH2能够明显改善吸氢动力学性能,MgH2-YH2复合材料在300 °C时,150 s内可吸收6.5 wt.%的氢气,但并未明显改善脱氢性能。Co@C有效改善了吸放氢性能,MgH2-Co@C复合材料的吸氢动力学性能略低于MgH2-YH2复合材料,但能有效提高脱氢性能。MgH2-YH2-Co@C复合材料表现出显著的吸氢动力学性能,在250 °C下150 s内达到完全吸氢,300 °C下1700 s内脱氢6 wt.%。

关键词:MgH2 储氢 催化 动力学

Improved hydrogen absorption/desorption properties of MgH2 by co-catalyzing of YH2 and Co@C

Abstract

A synthesized Carbon supported nano-Co (C@C) catalyst, which was prepared by calcination the Zeolitic Imidazolate Framework-67(ZIF-67)precursor. The average grain size of Co was 20.28 nm. Commercial YH2 powder and Co@C were co-doped into MgH2 to improve the hydrogen absorption and desorption kinetics properties. YH2 addition can significantly improve the hydrogen absorbing kinetics. The ball-milled MgH2-YH2 composite can absorb 6.5 wt.% of hydrogen within 150s at 300 °C, but it does not significantly improve the dehydrogenation. The Co@C catalyst effectively improved the hydrogen absorption and desorption kinetics. The hydrogen absorbing kinetics of MgH2-Co@C composites was slightly lower than that of MgH2-YH2 composites, but it could effectively improve the dehydrogenation. The MgH2-YH2-Co@C composite exhibits remarkable hydrogen kinetics, reaching complete hydrogen absorption within 150 s at 250 °C and releasing 6 wt.% hydrogen within 1700 s at 300 °C.

Key words: MgH2; Hydrogen storage; Catalysis; kinetics

目 录

摘要 I

ABSTRACT II

第一章 绪论 1

1.1 引言 1

1.2 镁基复合储氢材料 1

1.2.1 过渡金属的掺杂 2

1.2.2 稀土元素的掺杂 4

1.3 本文的研究方法与研究内容 6

第二章 实验材料和研究方法 7

2.1 实验原料与设备 7

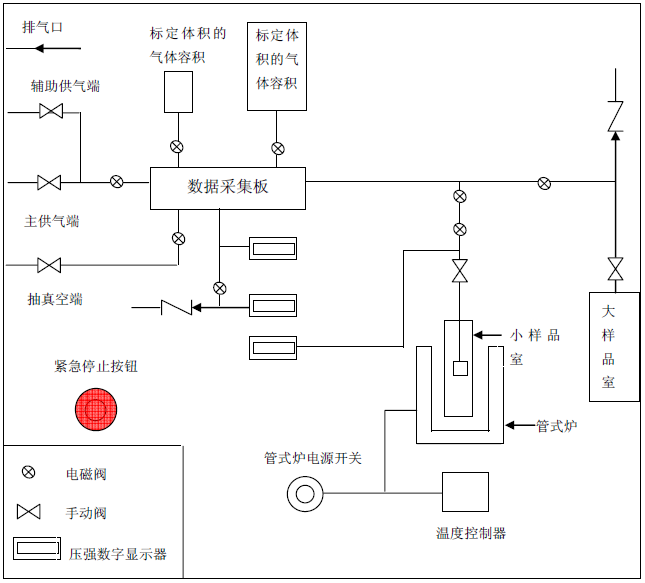

2.2 实验方法 8

2.2.1 氢化燃烧合成法 8

2.2.2 MgH2的制备 9

2.2.3 Co-ZIF-67前驱体的制备 9

2.2.4 Co@C催化剂的制备 10

2.2.5 机械球磨处理 10

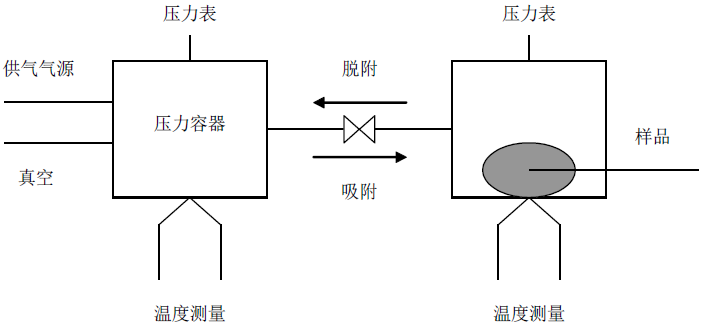

2.3 储氢性能测试 10

2.4 微观结构分析 11

2.4.1 X射线衍射(XRD)分析 11

2.4.2场发射扫描电镜(FESEM)分析 11

2.4.3差示扫描量热法(DSC)分析 11

第三章 结果和分析 13

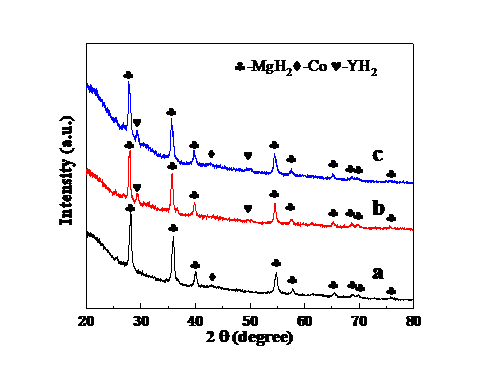

3.1 制备的Co@C和球磨产物复合MgH2-YH2-Co@C材料的结构表征 13

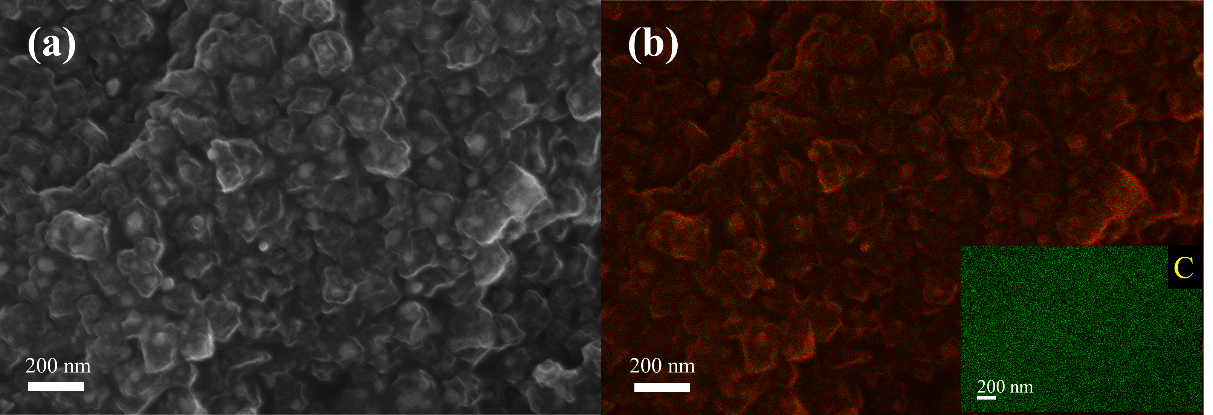

3.2 MgH2-YH2-Co@C复合材料的储氢性能 14

3.3 吸氢/脱氢后的MgH2-YH2-Co@C复合材料的微观形貌 18

第四章 结论和展望 20

4.1 结论 20

4.2 展望 20

参考文献 21

致谢 24

第一章 绪论

1.1 引言

能源是与人类生活息息相关的物质,目前,能源危机加上不可再生能源导致的环境污染问题,已经严重影响了我国乃至全球的可持续发展,所以开发可再生的清洁能源刻不容缓。

氢燃烧时能产生很高的热量,同时,氢的燃烧生成物只有水,是世界上最清洁的能源之一。因此,氢能能够较好的代替传统化石燃料。但是,氢的广泛利用,特别是储氢技术对科学家来说依旧是一个巨大的挑战。因此,设计低成本、基于丰富自然资源的储氢材料受到了密切关注。科学家研究的繁多储氢材料中,镁基储氢材料由于具有以下几大优点而脱颖而出:①镁作为大自然中含量最丰富的元素之一,储量丰富,而又低价;②理论储氢量大(Mg的极限储氢量为7.6wt.%);③安全性能高[1-4]。但是,镁基储氢材料的热力学稳定,吸氢/脱氢速率缓慢并且吸氢/脱氢温度较高,生成物MgH2很稳定,吸氢/脱氢循环性差,这些不足都影响了镁基储氢材料的在生活中的运用[5]。因此研究者们针对镁基材料开展了一系列有序而深入的改变性能研究并取得了一定的成就,为之后的科学探究奠基。本课题拟采用催化改性以提高了镁基储氢材料的动力学性能,实现镁基储氢性能。本文通过热解ZIF-67前驱体制备催化剂Co@C,并将其和YH2引入到MgH2体系中,协同催化MgH2吸放氢性能。对引入催化剂Co@C和YH2的MgH2,进行微观形貌和储氢性能的研究,并系统而深入研究其在纳米镁基储氢材料中的催化作用机理。

1.2 镁基复合储氢材料

镁(Mg)是地球上一种丰富的化学元素,而MgH2可直接由Mg和H2合成,是一种具有很大潜力的储氢材料,并且它的储氢容量高达7.6 wt.%,具有良好的可逆性。不足的是,MgH2的热力学稳定性和动力学性能导致其只能在较高温度和较高压力提升反应速度[6-9]。为了使镁基储氢材料可以商用,科学家们并没有放弃对镁基储氢材料的探索,他们为了在室温条件下改善吸氢/脱氢动力学性能而付出了很多努力,例如合金化,掺杂催化剂,制备复合材料,调整显微结构或纳米结构以及改变反应路径,这些都或多或少的取得了一些成就[10-13]。

为了改善镁基材料吸氢/脱氢动力学性能,科学家们已经完成了大量研究。在镁基材料中添加催化剂(例如过渡金属、金属氧化物、金属卤化物及非金属、金属氧化有机溶剂等)可以有效改善吸氢/脱氢动力学性能。

1.2.1 过渡金属的掺杂

过渡金属的掺杂是提高吸氢/脱氢反应动力学的有效途径。Hanada等人[14]用机械球磨法制备了掺杂不同3d-过渡金属(Fe、Co、Ni和Cu)的氢化镁,并且发现所有掺杂过渡金属的MgH2复合材料都比纯MgH2具有更好的脱氢性能。他们还提出,在这些掺杂的MgH2材料中,Ni的掺杂表现出最佳的性能。Ni掺杂MgH2展现出优异的脱氢性能主要归因于吸氢后在MgH2相与Ni催化剂晶界处生成的Mg2Ni相。此外,Ni掺杂后脱氢活化能的降低也解释了这一现象。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: