环氧树脂预浸料的研究毕业论文

2020-02-19 15:49:59

摘 要

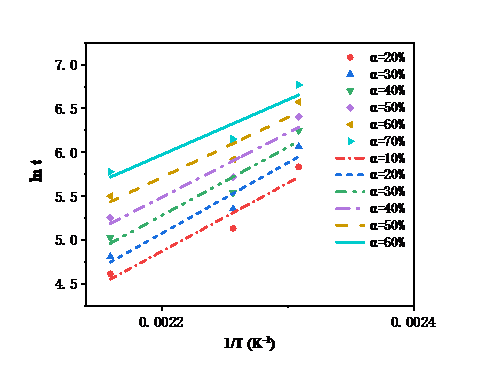

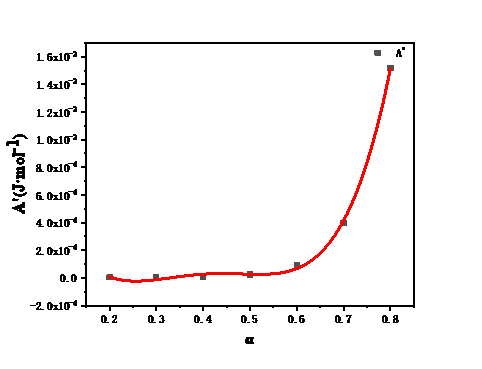

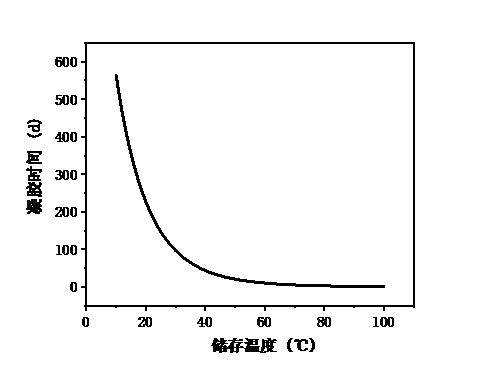

本文采用DSC差示扫描量热仪对预浸料树脂基体的固化反应进行分析并借助Arrhenius公式对所测结果进行处理,得到了预浸料的理论凝胶时间,并且对凝胶时间的理论值和实际值进行了比较,得出了两者相差不大的结果,所得树脂凝胶模型对估算预浸料的储存期具有重要的指导意义。

论文主要研究了以双氰胺作为固化剂,酚醛树脂作为改性剂,酚醛树脂的用量对环氧树脂预浸料以及其层压产品性能的影响。主要包括树脂基体在发生固化反应时随温度的热变化和固化度与时间的关系、预浸料的凝胶时间、含胶量和挥发分含量、以及层压板的弯曲强度、氧指数等性能的测试和比较。

研究结果表明:单一热塑性酚醛树脂固化环氧树脂的固化放热峰值温度为127℃,单一双氰胺固化环氧树脂的固化放热峰温度为178℃,加入10%酚醛树脂后树脂体系的固化放热峰值温度下降了8.9%,固化起始温度下降了24%。控制变量测得热塑性酚醛树脂作为改性剂的用量上限为10%;通过Arrhenius公式推导了预浸料的凝胶时间,估算出添加10%酚醛树脂和5%双氰胺的环氧树脂体系在25℃下至少有5个月的储存期;在用量10%以内,酚醛树脂会降低环氧树脂的韧性,使层压板的弯曲性能下降,而对其玻璃化转变温度和氧指数没有明显影响。

关键词:酚醛树脂;环氧树脂;双氰胺;预浸料

Abstract

In this paper, with the aid of DSC differential scanning calorimeter, we analyzed the curing reaction of prepreg resin matrix, used Arrhenius formulation to deal with the measured results and calculated its gel time. Comparing the theoretical value and practical value of gel time, we found that there were not much difference between them, so the gel time model we calculate can estimate the shelf life of prepreg well. The model has guiding significance.

This paper mainly studied the influence of the amount of phenolic resin on the epoxy resin prepreg, with dicyandiamide as curing agent, phenolic resin as modifier, and compared the properties of its laminate. Properties mainly includes the thermal change of resin matrix with temperature during curing reaction, the relationship between curing degree and time, the gel time of prepreg, gel content and volatile content, as well as the test and comparison of the properties of laminate such as bending strength and oxygen index.

The results of the research show that the curing exothermic peak temperature of the epoxy resin cured by single thermoplastic phenolic resin is 127℃,while the curing exothermic peak temperature of the epoxy resin cured by single dicyandiamide is 178℃. It shows that curing exothermic peak temperature of the resin system has fallen by 8.9% after adding 10% phenolic resin, the initial curing temperature decreased by 24.1%. The upper limit of thermoplastic phenolic resin as modifier was 10%. Using Arrhenius formulation to deduce the gel time of different prepreg containing different content of phenolic resin less than 10%. We found that the prepreg we made in the research has the shelf life of at least five months under 25℃. Within 10% of the dosage, phenolic resin can reduce the toughness of epoxy resin and reduce the bending property of laminate, but has no obvious influence on the glass transition temperature and oxygen index.

The characteristic of this paper is that the curing temperature of epoxy resin is reduced by using phenolic resin and dicyandiamide as curing agent of epoxy resin prepreg. The theoretical gel time of the prepreg was obtained by processing the measured results with Arrhenius formulation.

Key Words:Phenolic resin; Epoxy resin; Dicyandiamide; Prepreg

目 录

第1章 绪论 1

1.1 环氧树脂 1

1.2 预浸料的制备方法 1

1.3 环氧树脂预浸料用固化剂 2

1.3.1 双氰胺类 2

1.3.2 改性咪唑类 3

1.3.3 微胶囊类 4

1.3.4 其他 4

1.3.5 酚醛树脂 5

1.4 预浸料的评价 5

1.5 层压成型工艺概述 6

1.5.1 层压成型工艺的特点 6

1.5.2 层压成型工艺的过程 6

第2章 实验部分 8

2.1 实验原料 8

2.2 实验仪器及设备 8

2.3 表征方法 9

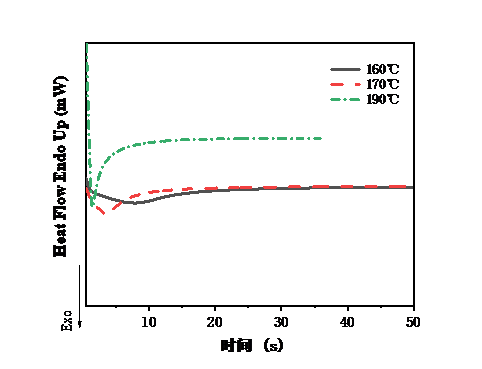

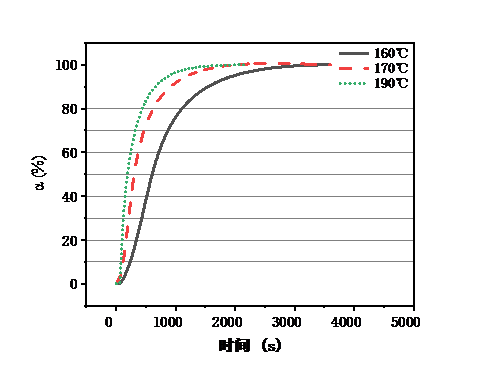

2.3.1 DSC测试 9

2.3.2 红外光谱测试 9

2.3.3 凝胶时间测试 9

2.3.4 树脂含量测试 9

2.3.5 挥发分含量测试 9

2.3.6 弯曲性能测试 10

2.3.7 氧指数测试 10

2.3.8 树脂含量测试 10

2.4 环氧树脂预浸料的工艺制备流程 10

2.4.1 环氧树脂胶液的制备 10

2.4.2 预浸料树脂固化体系的制备 11

2.4.3 预浸料的工艺制备流程 12

2.5 复合材料板的工艺制备流程 12

2.5.1 固化制度的确定 12

2.5.2 层压成型工艺的流程 13

第3章 结果与讨论 14

3.1 酚醛树脂改性环氧树脂的固化体系研究 14

3.1.1 酚醛树脂的用量对固化温度的影响 14

3.1.2 酚醛树脂改性环氧树脂的固化动力学分析 15

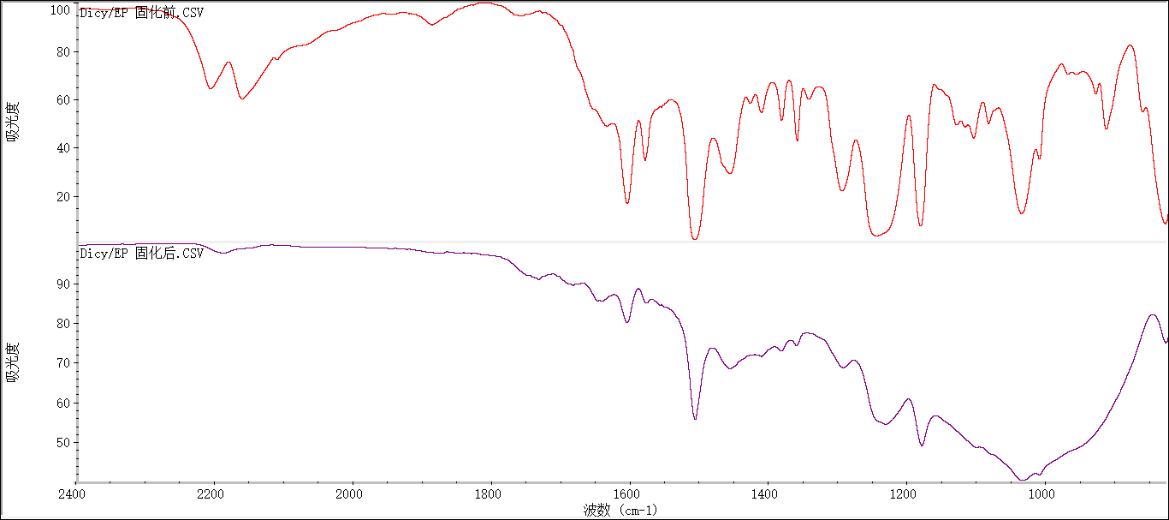

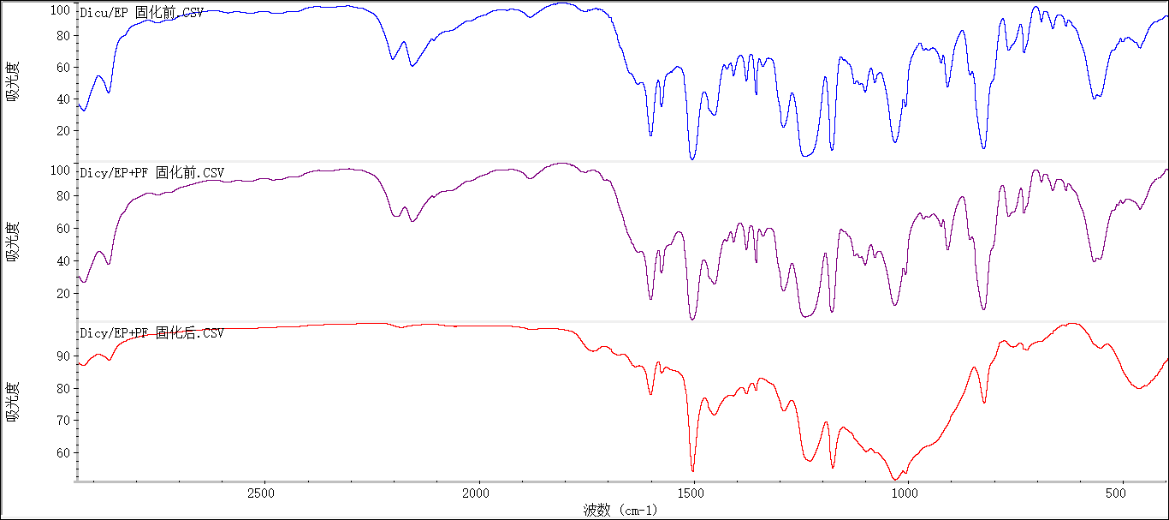

3.2 酚醛树脂改性环氧树脂的固化机理分析 20

3.2.1 双氰胺固化环氧树脂的固化机理 20

3.2.2. 酚醛树脂改性环氧树脂前后对比 20

3.3 预浸料的性能分析 21

3.3.1 预浸料的挥发分含量分析 21

3.3.2 预浸料的含胶量分析 21

3.3.3 预浸料的玻璃化转变温度分析 22

3.4 酚醛树脂改性环氧树脂产品的性能研究 22

3.4.1 层压板的树脂含量分析 22

3.4.2 层压板的弯曲性能分析 23

3.4.3 层压板的氧指数分析 24

第4章 结论与展望 25

4.1 全文总结 25

4.2 展望 26

参考文献 27

致 谢 29

第1章 绪论

1.1 环氧树脂

环氧树脂(Epoxy Resin,简称EP)是指分子中含有两个或两个以上环氧基团的一类有机高分子化合物,环氧基团可位于分子链的末端、中间或成环状结构,正因为环氧基团比较活泼,所以环氧树脂可以与多种类型的固化剂发生交联反应而生成网状结构的高聚物。

环氧树脂的固化大多为加成聚合反应,固化时没有挥发性副产物放出,所以固化过程的收缩率低。环氧树脂本身是热塑性的线性结构,必须加入其它组分,即固化剂,在一定程度的条件下发生交联固化反应后,才可以显现出其优异的性能。由于其具有优良的力学性能、电性能、化学稳定性和尺寸稳定性,环氧树脂广泛用于机械、点机、化工、航天航空、船舶、汽车、建筑等工业部门。

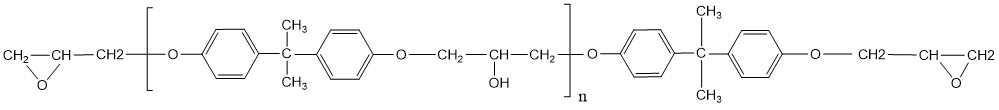

环氧树脂根据其分子结构可以分成五大类,分别为缩水甘油醚类、缩水甘油酯类、缩水甘油胺类、线性脂肪族类和脂环族类。复合材料工业上使用量最大的环氧树脂品种是缩水甘油醚型环氧树脂,而其中又以二酚基丙烷型环氧树脂为主,简称双酚A型环氧树脂,代号为E。双酚A型环氧树脂由二酚基丙烷(简称双酚A)与环氧氯丙烷缩聚而成,分子结构通式如下:

环氧树脂根据其分子结构可以分成五大类,分别为缩水甘油醚类、缩水甘油酯类、缩水甘油胺类、线性脂肪族类和脂环族类。复合材料工业上使用量最大的环氧树脂品种是缩水甘油醚型环氧树脂,而其中又以二酚基丙烷型环氧树脂为主,简称双酚A型环氧树脂,代号为E。双酚A型环氧树脂由二酚基丙烷(简称双酚A)与环氧氯丙烷缩聚而成,分子结构通式如下:

图1.1 二酚基丙烷型环氧树脂的分子结构通式

1.2 预浸料的制备方法

预浸料是制造复合材料的一种中间材料,复合材料的质量在很大程度上与预浸料的性能有关。

预浸料可根据纤维品种、树脂品种、使用温度的不同进行分类[1]。从纤维的物理形态分类,预浸料可分为单向预浸料和织物预浸料。单向预浸料因为只有单向纤维,所以可以按受力分析进行结构设计,在成型过程中根据分析结果铺层,可设计性强。

预浸料的制备方法主要是溶液浸渍法和热熔浸渍法。

采用溶液浸渍法制备预浸料时,首先使树脂溶于某种溶剂形成一定浓度的溶液,然后将织物按预定的速度通过树脂溶液,使树脂溶液浸渍增强材料,再利用刮刀或者具有一定间距的辊筒控制预浸料的树脂含量和确保树脂浸润纤维,最后经过烘箱干燥使部分溶剂挥发,收卷后即可得到预浸料。溶液浸渍法操作简单,但步骤多,工艺的精确性无法有效控制,容易出现挥发分含量偏高或树脂含量偏高等问题,影响预浸料的质量。

不同于溶液浸渍法,热熔浸渍法不需要溶解树脂,而是直接使用加热熔融后的树脂浸润增强纤维来制备预浸料。可根据树脂熔融后的状态划分为一步法和两步法[2]。一步法与溶液浸渍法的工艺过程类似,先将树脂基体加热到一定的温度后使之熔融,纤维依此通过放卷、浸胶、挤压、烘干、收卷等工序制备预浸料。而两步法分为制模和预浸两个过程。制模过程是将加热熔融后的树脂基体制成一定厚度的胶膜,冷却待用。预浸过程是使展平的增强纤维与胶膜形成夹芯后一同通过加热辊使树脂基体融化从而浸渍纤维,经过冷却、后处理后制成预浸料[3]。热熔浸渍法的加工工艺性较好,对环境污染较小,能较好地控制树脂基体的含量和分布。

1.3 环氧树脂预浸料用固化剂

环氧树脂的固化剂根据固化剂与环氧树脂的混合物在室温常态下的储存稳定性,可分为显在型固化剂和潜伏型固化剂。预浸料作为复合材料的中间产物,需要具有一定的储存期,所以预浸料用的环氧树脂固化剂必须具有一定的潜伏性。

环氧树脂在常温下可以与显在型固化剂发生化学交联反应,所以在固化环氧树脂前,显在型固化剂和环氧树脂必须分开保存,在使用现场现配现用,工业应用中存在很大的限制。显在型固化剂主要有脂肪族多胺、脂环族多胺、低分子聚酰胺以及改性芳胺等。

潜伏型固化剂在常温常压下呈惰性,在达到反应条件前,与环氧树脂混合后难以发生固化反应,一旦达到某种触发条件,就会快速发生交联反应完成固化。其触发条件包括热、光照、湿气和压力等[4]。根据被激发因素,潜伏型固化剂可分为热致型潜伏固化剂、湿致型潜伏固化剂和光致型潜伏固化剂。其中热致型潜伏固化剂应用较多。

热致型潜伏固化剂在常温下几乎没有反应活性,与环氧树脂形成混合物后可在室温下贮存一定的时间,一旦反应体系的温度达到触发温度,固化剂活性被激活,环氧树脂就会在固化剂的作用下快速发生固化反应。常用的潜伏固化剂主要有以下几类:

1.3.1 双氰胺类

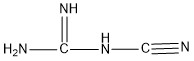

双氰胺又称二氰二胺,化学结构式如下图所示:

图1.2 双氰胺的化学结构式

图1.2 双氰胺的化学结构式

双氰胺的固化机理比较复杂,其4个活泼氢和氰基皆具有反应性。双氰胺与环氧树脂反应时,双氰胺中的伯胺上的氢原子与环氧基首先发生开环反应,接着氰基与羟基发生反应生成酰胺,最后与环氧基发生开环反应[5]。

双氰胺用作环氧树脂固化剂时的固化温度过高,一般在150-170℃,故如何在不过分损害储存期和预浸料性能的前提下降低其固化温度成为研究的主要方向。降低其固化温度方法主要有两种:加入促进剂或对双氰胺进行化学改性。促进剂的品种主要有脲类衍生物、咪唑类衍生物和有机胍衍生物。

李树茂等人[6]以有机脲类促进剂UR300作为促进剂,以双氰胺固化E-51和E-20混合树脂体系,可实现在90℃固化。李伟等人[7]用糠醛对双氰胺进行化学改性,将其固化温度降低至130℃。丁镠[8]将自制的咪唑衍生物作为双氰胺-环氧树脂体系 促进剂,可以满足在115-125℃下固化,并且在室温下可以存放35天以上。

除了固化温度过高外,双氰胺还存在难以在树脂体系中溶解的缺点。双氰胺的分子结构中存在分子极性大的胺基和氰基,一般以结晶形式存在,在环氧树脂以及较为常用的溶剂中溶解性很差[9],在预浸料干燥过程中会发生双氰胺晶体颗粒的沉淀或颗粒沉积在预浸料表面的现象,故通常磨成粒径小于10μm的超细粉使其达到均匀悬浮在胶液中的目的。

1.3.2 改性咪唑类

咪唑化合物具有两个N原子,呈五元环,两个N原子分别构成叔胺和仲胺,所以咪唑类化合物与环氧树脂的反应是通过咪唑分子末端的共用电子对进攻环氧基上的Cδ 原子,形成氧阴离子,或者是通过咪唑分子的仲胺原子上的活泼氢与环氧基发生加成反应而进行的固化反应[10]。咪唑化合物自身既可作为固化剂,又可配合环氧树脂的固化剂作为促进剂使用。

咪唑类固化剂固化环氧树脂的用量少,用量为环氧树脂质量的0.5%-10%,毒性小,可赋予复合材料耐高温、耐化学药品腐蚀的性能。但是咪唑类固化剂的化学性质比较活泼,与环氧树脂发生固化反应的活化能较小,以咪唑类化合物为固化剂的固化体系往往储存期不长,需要现配现用。

由于咪唑类固化剂存在上述缺陷与不足,咪唑类固化剂在使用前通常要通过各种化学方法改变咪唑分子的结构从而降低其活性。改性的基本原理为利用其它化合物与咪唑环上的1位氮原子和3位氮原子反应,从而形成空间位阻,阻碍咪唑分子上的活性点的反应[11]。常用卤代物、不饱和双键化合物、醇、环氧化物、醛或者酮、羧酸、羧酸酯、金属盐等作为咪唑类固化剂的改性剂。

吴思保[12]用异氰酸酯作为咪唑分子的改性剂。异氰酸酯含有活泼的-NCO,非常容易与咪唑分子上的活泼氢反应。异氰酸酯改性的基本原理是:异氰酸酯与咪唑分子上的一位仲胺发生加成反应,封闭咪唑一位氮原子的活性,并且起到延长分子链的作用,当固化温度达到改性咪唑的解封温度时,改性咪唑会分解为异氰酸酯和具有活性的咪唑,从而达到延长树脂体系的的储存期和快速固化环氧树脂的目的。刘图远[13]用2,4-甲苯二异氰酸酯封闭2-甲基咪唑,实验测出该改性咪唑的解封温度为120℃,且在用量为10%时在常温下有30天的储存期。刘全文等人[14]以丙烯酸甲酯作为改性剂改性2-乙基咪唑,制得的咪唑衍生物与环氧树脂混合后具有10天以上的适用期。许文英[15]用顺丁烯二酸改性2-乙基-4-甲基咪唑,合成一种潜伏性促进剂,在以己二酰肼作为固化剂的环氧树脂体系中具有较好的促进作用。

1.3.3 微胶囊类

在一定程度上,环氧树脂预浸料的固化活性和储存期之间经常存在矛盾,即固化反应活化能越低,固化活性越高,往往预浸料在室温下的储存期越短。而微胶囊型潜伏固化剂很好地解决了以上矛盾。

微胶囊的基本原理是以热塑性树脂为外壳包裹固化剂形成微胶囊,热塑性树脂外壳在常温下起到隔绝固化体系与树脂的作用,在一定温度下外壳溶解于环氧树脂中并释放出壳内的固化剂,实现环氧树脂的固化[16]。

Yan Chao Yuan等人[17]成功用三聚氰胺甲醛原位聚合制备出了含有多硫醇的微胶囊,有效解决了因聚硫醇的硫化氢基团活性过高而降低了储存期的问题。陶瑜骁[18]等人采用原位乳液聚合法制备了以三羟甲基丙烷(3-巯基丙酸酯)(TMPMP)为芯材的微胶囊固化剂,实验证明固化剂在低温下能保持较好的活性,但需要通过外力使微胶囊破裂释放固化剂。齐宇等人[19]采用溶剂挥发技术制备了以2-苯基咪唑为芯材的微胶囊固化剂,该固化剂可在100℃下,1 h内固化环氧树脂E-51,并且室温储存期高于1个月。Chunmei Li等人[20]将1-苄基-2-甲基咪唑包封在油/水乳液中,利用硫醇链接反应制备了微胶囊型潜伏固化剂,该固化剂与环氧树脂混合后能在20℃下存放30天,并能在100℃下,1 h内实现固化。

1.3.4 其他

杨柳等人[21]使用偏二甲肼、环氧丙烷和正癸酸甲酯合成了一种新型的热潜伏型环氧树脂固化剂1,1–二甲基–1–(2–羟丙基)胺–2–癸酰亚胺(ADI),经过一系列研究表明ADI与E-44双酚A环氧树脂固化温度为100℃,常温下该固化剂的潜伏期在60天以上。张宝华等人[11]合成了不同层数的端羧基超支化聚合物,令其与2-甲基咪唑、苯甲醇分别进行酰胺化反应和酯化反应制得了超支化咪唑酰胺化衍生物,该衍生物能在80℃下实现固化。Chunhua Lou等人[22]以树突状p1000为增韧段,以咪唑封闭的异氰酸酯为官能团,合成了一种呈笼形结构的2,4-甲苯二异氰酸酯封端超支化聚酯化合物,在该化合物中,咪唑固化剂分散于笼形结构内,延长了树脂体系的储存期。在固化环氧树脂的过程中,笼形结构释放出在解封温度下解离的咪唑和异氰酸酯基团,并且将p1000增韧段引入树脂固化体系,起到增韧环氧树脂的作用。

1.3.5 酚醛树脂

酚醛树脂分为热塑性酚醛树脂和热固性酚醛树脂,也称热活性酚醛树脂。

热固性酚醛树脂是在碱性,醛和酚的比例大于1的条件下合成的。热固性酚醛树脂中含有大量的羟甲基和过量的甲醛[23],在加热的情况下不需要加入固化交联剂也能使之固化。热塑性酚醛树脂是在酸性,醛和酚的比例小于1的条件下合成的,树脂中苯酚过量,不含有羟甲基,所以必须要加入固化剂才能使之固化。本次实验采用的酚醛树脂为热塑性酚醛树脂。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: