聚酰亚胺薄膜废料改性氟塑料复合材料的制备及性能研究毕业论文

2020-02-19 15:50:36

摘 要

聚酰亚胺(PI)薄膜凭借其良好的力学性能、耐热性能和阻燃性能,广泛应用于航空、航天、信息记录、影像材料、微电子、分离膜、特种纤维、现代纸业等领域。但是,在PI薄膜的生产厂中,常常会看到堆积如山的废膜,而且PI在使用过程中亦会产生大量边角料废料。本文通过机械化学回收法,采用破碎机,粉碎机回收PI薄膜废料,再以PI薄膜废料粉末作为改性填料,通过高能球磨法和模压工艺制备聚酰亚胺/聚全氟乙丙烯(PI/FEP)复合材料,实现了PI薄膜废料的再利用。

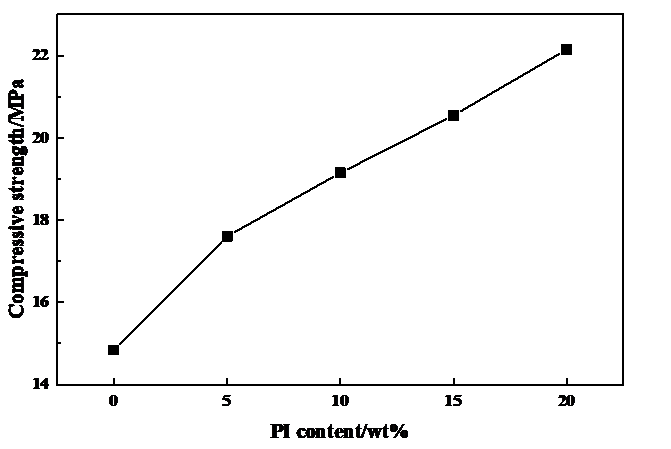

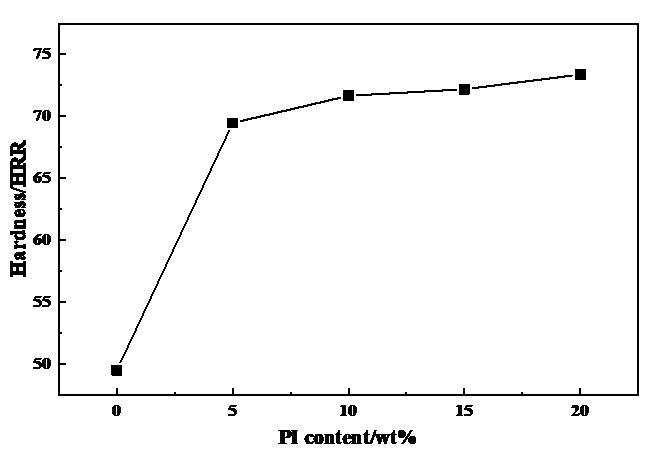

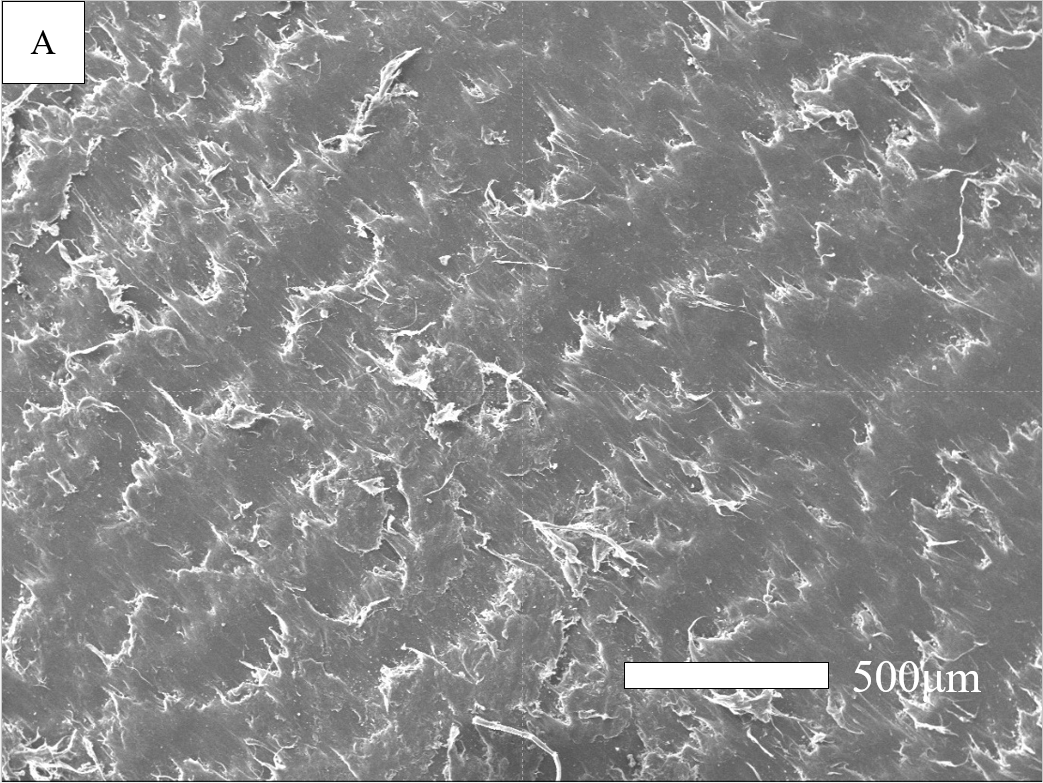

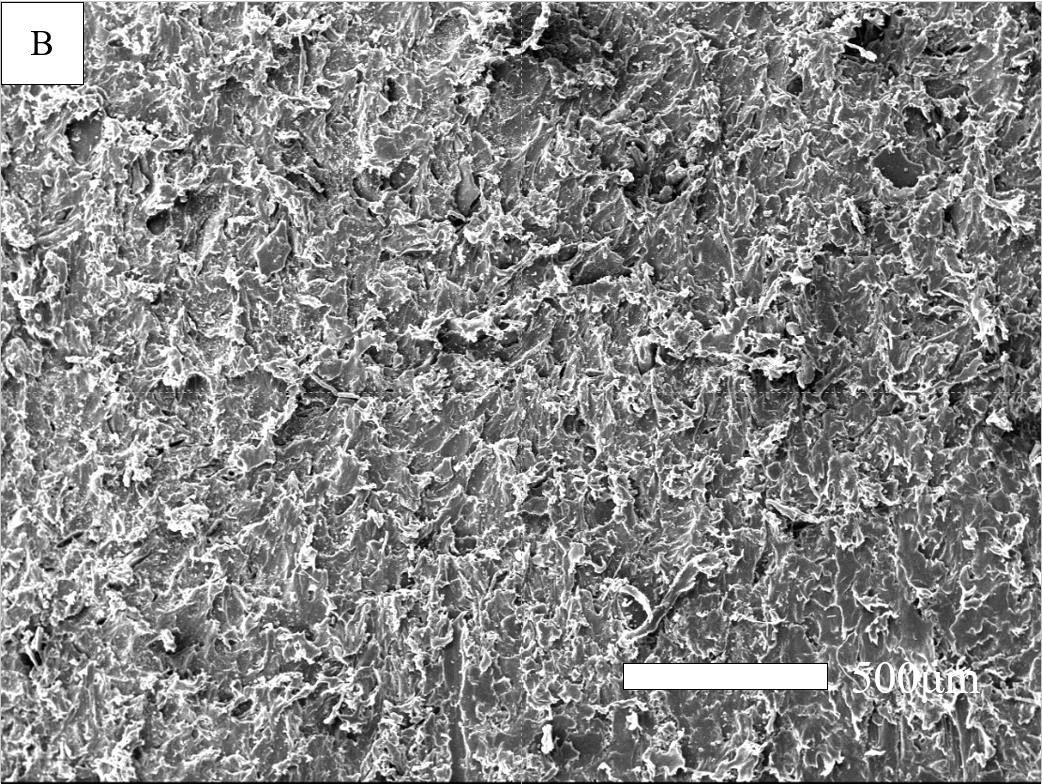

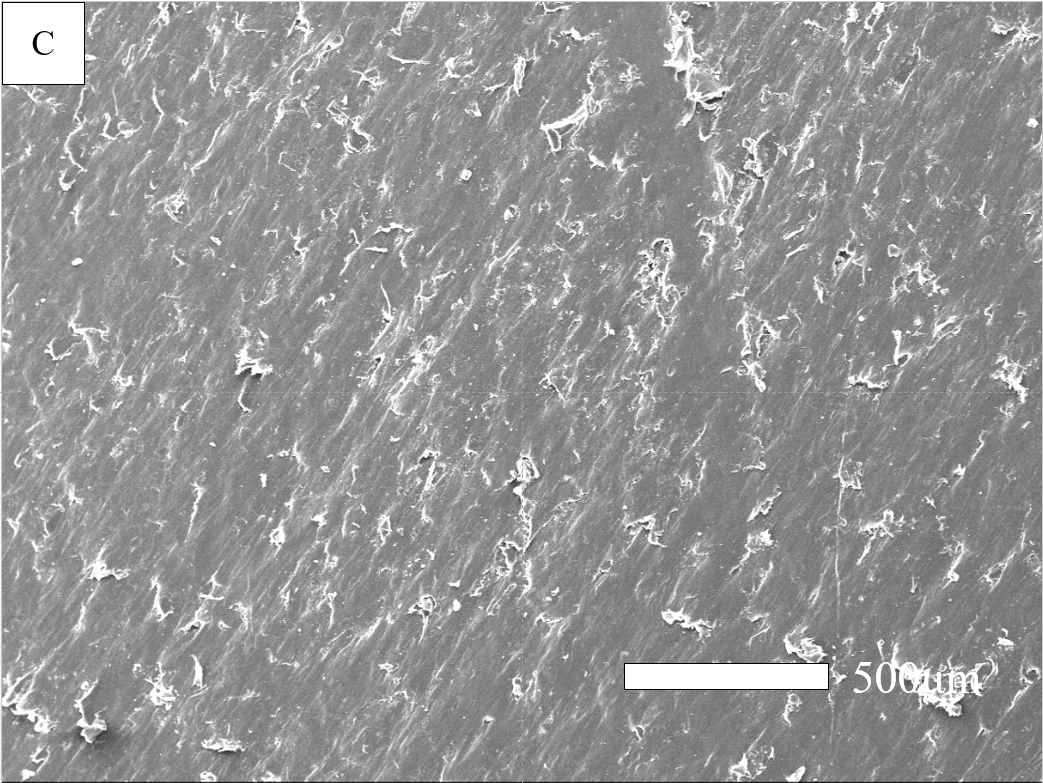

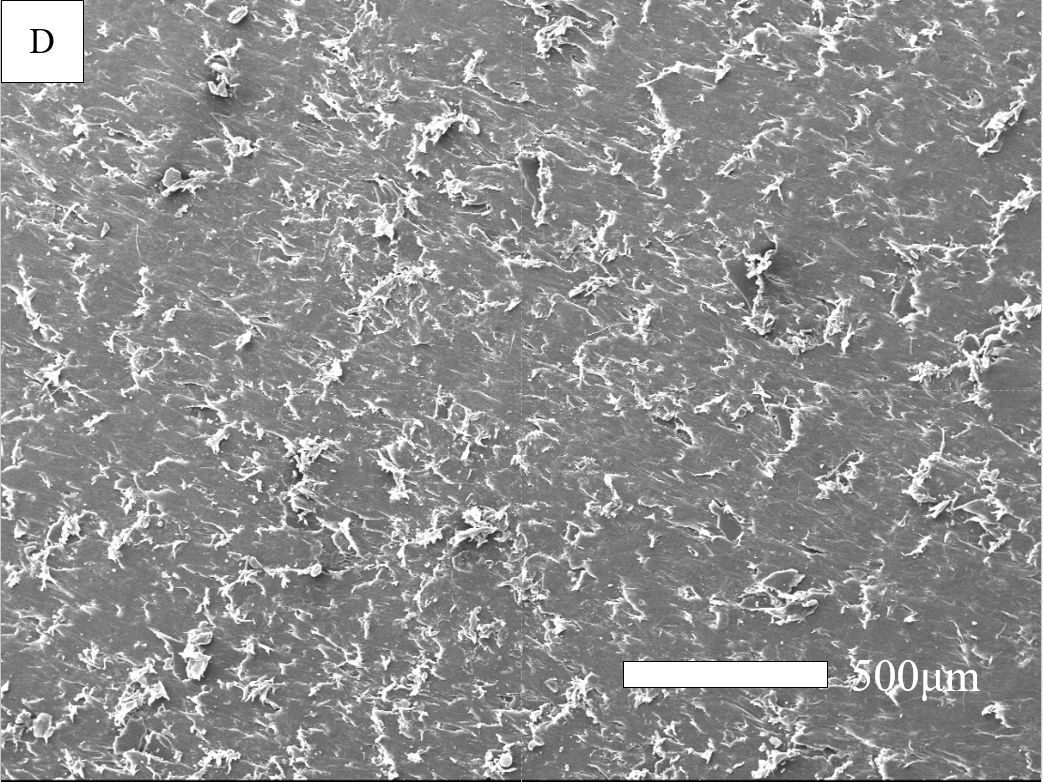

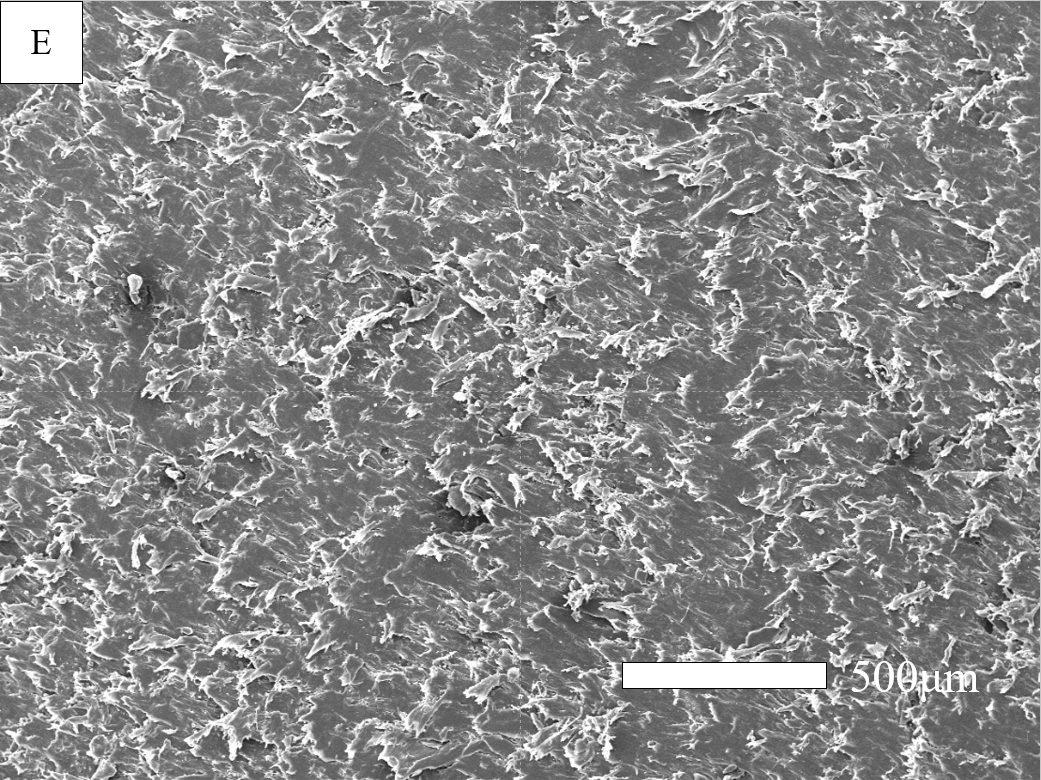

首先以PI薄膜废料粉末作为填料,通过物理共混的方法,制备了填料含量为0、5wt%、10wt%、15wt%、20wt%的PI/FEP复合材料。研究了复合材料的力学性能、摩擦磨损性能、摩擦面的微观形貌及磨损机理。研究发现:随着PI含量的增加,PI/FEP复合材料的韧性降低,拉伸强度从17.04MPa下降到了13.10MPa,而断裂伸长率从264%大幅下降到20%;PI的加入可以增加复合材料的压缩强度和硬度, 10%形变时的压缩强度从14.84MPa上升到22.15MPa,洛氏硬度从49 HRR提升到74 HRR能;PI薄膜废料粉末会使PI/FEP复合材料的耐磨损性得到改善,其摩擦系数会随着PI含量的增加而呈现先增大后降低的趋势,当其含量为15wt%时,在每个温度下都有最大的摩擦系数。但是复合材料摩擦系数的稳定性不是太好,当PI含量为20wt%时,变异系数最低,同时磨损率也最小;SEM结果显示,当PI薄膜废料粉末填充到FEP中,在摩擦过程中填料阻止了FEP结构的破坏,增大了摩擦系数,降低了磨损量。通过比较分析力学性能和摩擦性能,当PI含量为10wt%时,PI/FEP复合材料的综合性能最佳。

关键词:聚酰亚胺;回收利用;聚全氟乙丙烯;摩擦性能

Abstract

Polyimide (PI) film is widely used in aviation, aerospace, information recording, imaging materials, microelectronics, separation membrane, special fiber, modern paper, etc. due to its good mechanical properties, heat resistance and flame retardant properties. However, in a polyimide film production plant, a mountainous waste film is often seen, and a large amount of scrap waste is generated in the polyimide during use. In this paper, through the mechanical chemical recovery method, the crusher is used to recover the polyimide film waste, and the polyimide film waste powder is used as the modified filler. Polyimide/polyperfluoroethylene propylene composite (PI/FEP) was prepared by high energy ball milling and molding process to realize the reuse of polyimide film waste.

Firstly, a PI/FEP composite material having a filler content of 0, 5wt%, 10wt%, 15wt%, and 20wt% was prepared by physical blending using PI film waste powder as a filler. The mechanical properties, friction and wear properties, microstructure and wear mechanism of the composites were investigated. The study found that with the increase of polyimide content, the toughness of PI/FEP composites decreased, the tensile strength decreased from 17.04MPa to 13.10MPa, and the elongation at break decreased from 264% to 20%; the addition of PI The compressive strength and hardness of the composite can be increased. The compressive strength at 10% deformation increases from 14.84MPa to 22.15MPa, and the Rockwell hardness increases from 49HRR to 74HRR. The PI film waste powder can make the PI/FEP composite wear resistant. The damage performance is improved, and the friction coefficient tends to increase first and then decrease with the increase of PI content. When the content is 15wt%, the maximum friction coefficient is obtained at each temperature. However, the stability of the friction coefficient of the composite is not very good. When the PI content is 20wt%, the coefficient of variation is the lowest, and the wear rate is also the smallest. The SEM results show that when the PI film waste powder is filled into the FEP, the filler is blocked during the friction process. The destruction of the FEP structure increases the friction coefficient and reduces the amount of wear. By comparing the mechanical properties and friction properties, the overall performance of PI/FEP composites is best when the PI content is 10wt%.

Key Words:polyimide;recycling;polyperfluoroethylene propylene;friction properties

目 录

第1章 绪论 1

1.1 研究背景 1

1.2 PI薄膜简介 1

1.2.1 PI合成途径 2

1.2.2 PI薄膜的制备方法 3

1.2.3 PI薄膜的性能及应用 3

1.3 PI薄膜废料回收及利用 4

1.4 氟塑料及其改性 6

1.4.1 聚全氟乙丙烯简介 6

1.4.2 FEP改性研究 6

1.5 课题研究目的与主要内容 7

1.5.1 课题研究目的及意义 7

1.5.2 课题研究内容 8

第2章 PI/FEP复合材料制备与性能研究 9

2.1 实验部分 9

2.1.1主要实验设备与原料 9

2.1.2 PI/FEP复合材料制备过程 9

2.1.3 测试与表征 10

2.2 结果与讨论 11

2.2.1 PI对PI/FEP复合材料密度的影响分析 11

2.2.2 PI对PI/FEP复合材料拉伸性能的影响分析 12

2.2.3 PI对PI/FEP复合材料压缩性能的影响分析 13

2.2.4 PI对PI/FEP复合材料硬度的影响分析 14

2.2.5 PI对PI/FEP复合材料摩擦性能的影响分析 15

2.2.6 PI/FEP复合材料摩擦面微观形貌分析 16

第3章 结论 18

参考文献 19

致 谢 21

第1章 绪论

1.1 研究背景

在过去的几十年中,科技的迅速发展为材料的设计带来了新的挑战。高性能聚合物基复合材料由于其独特的性能而成为非常有用的材料。它们具有良好的性价比,并且在可设计的特定解决方案方面胜过金属合金或陶瓷,例如复杂零件的制造可以通过添加各种填料来决定材料特性。

由于合成聚合物原料的制造以及聚合物废料的产生,特别是其在自然条件下降解的时间太长,给环境带来的污染不容忽视。有效的回收废料可以减少消耗的原料。高性能聚合物废料的回收和二次使用尤其昂贵。这就包括PI薄膜废料。

聚酰亚胺(PI)薄膜凭借其良好的力学性能、耐热性能和电绝缘性能,广泛应用于航空、航天、信息记录以及手机、计算机等现代生活中。但是,常常会看到堆积如山的PI薄膜废料产生于PI薄膜的生产厂中,而且PI在使用过程中亦会产生大量边角料废料。传统的处理方法是进行掩埋或焚烧,既会污染环境,而且浪费资源[1]。随着环境保护意识的增强和发展循环经济的需要, 人们越来越重视PI薄膜的回收与综合利用。因此研究PI薄膜废料的回收,以PI薄膜废料作为填料来改性氟塑料,将具有良好的经济效益和积极的社会效益。

1.2 PI薄膜简介

PI薄膜包括均苯型聚酰亚胺薄膜和联苯型聚酰亚胺薄膜两类。PI最早是在二十世纪初由Bogert和Renshaw研制而成,但是由于技术限制而没有深入研究。直到50年代,美国的杜邦公司才有了大的研究进展,报道了PI简便的两步缩聚法。随后PI薄膜开始商业化和工业化生产。

作为最先商业化的应用形式,PI薄膜从研发以来,一直受到世界各国的重视,因其优异的电气绝缘性能和耐高温、低温性能,被业界称为“黄金薄膜”。不同于国外企业的百家争鸣,我国关于PI薄膜领域的专利技术储备量偏低,但是PI每年的需求量都在持续增加,因此,我国要加大在PI薄膜研究领域的投入。

1.2.1 PI合成途径

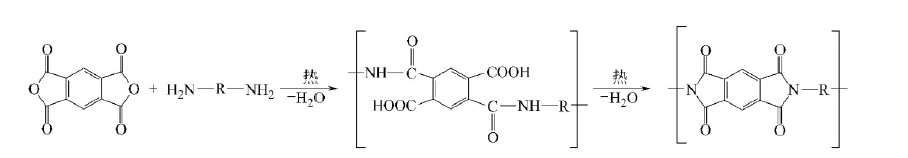

PI一般是二酐和二胺的缩聚物,可以通过芳二酐和脂二胺或芳二胺缩聚而成。PI材料的合成是通过再聚合反应形成环状PI,或以含有环状PI基团的单体缩合成PI。

目前最常用的最常用的芳二酐是均苯四甲酸酐,缩聚反应是先形成聚酰胺,然后才闭环形成PI。形成稳定五元环倾向有利于PI的形成。

上式中的R可以是脂族、芳环和杂环。如果R是脂族,最终缩聚物可溶可熔,可以一步就形成PI。如果R是芳环,则最终产物不溶不熔,将从溶液中沉析出来,无法加工和成膜。因此要分成预缩聚和终缩聚两步来完成,以均苯四甲酸酐与对苯二胺缩聚为例。

预缩聚:用二甲基甲酰胺或乙酰胺、二甲基亚砜或N-甲基-2-吡咯烷酮作溶剂,在50~70℃下预缩聚,形成线性预聚物,调节加料次序和配比,分子量可达13000~55000。也可能伴有部分亚酰胺化成环,但不超过50%,保持预聚物处于可溶状态。

终缩聚:将预聚物成型,如成膜、涂层、层压等,然后加热至150~300℃,使残留的羧基和亚氨基继续反应、成环,固化成高熔点、刚性、热稳定材料。

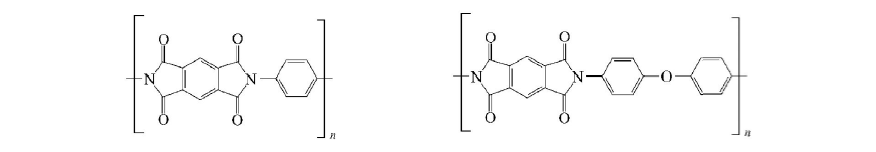

常用的芳二胺有对苯二胺、4,4'-二氨基联苯醚、间苯二胺、亚甲基二苯胺等,前两种芳二胺的PI有如下结构,由此合成的PI耐水解,熔点超过600℃,热稳定性好,在惰性气氛中加热至500℃,热失重也只有1.5%。

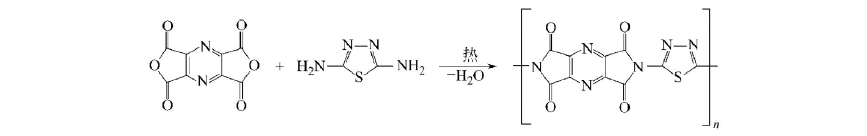

吡嗪-1,2,2,5-四羧酸与二氨基噻嗪缩聚,则形成全杂环PI(聚硫二唑),不含侧氢原子,热稳定性更好,其纤维在592℃仍能保持强度和稳定。

主链中有芳、杂环结构的PI近似半梯形,刚性大,熔点高,耐热性好,可在300℃以上长期使用,多用于宇航、军事装备、电子工业等特殊场合[2]。

1.2.2 PI薄膜的制备方法

PI薄膜的制备通常需要先合成聚酰胺酸(PAA)溶液,然后用其涂敷薄膜,再脱水闭环亚胺化。涂膜工艺按工艺方法可分为浸渍法和流涎法[3]。

浸渍法是又称铝箔法,是最早生产PI薄膜的方法之一,其工艺过程为首先将铝箔作为底材,通过PAA胶槽,然后进入上胶机烘干,即可在铝箔上形成PAA薄膜,再用高温烘焙脱水亚胺化,最后剥离即得PI薄膜。这种方法的优点是工艺简单、操作简便。缺点是为控制PAA溶液的粘度和厚度,要求上胶机有多个尺寸不一的胶槽,消耗大量的铝箱,因而设备要求较高。而且产品表面不平整、厚度不均,力学性能较差[4]。

流延法成型是目前国内制造PI薄膜的主流方式。以PAA溶液为原料经真空消泡、高压挤出流涎,经高温固化处理得到PAA凝胶薄膜,后经纵横向拉伸、化学或热亚胺化处理后冷却定型、牵引收卷,再经热处理、分切后得到产品。宏观制膜,高分子链凝聚态转变和分子基团间化学反应三个过程是同时进行的。经双轴定向拉伸成型后,其物理性能、热稳定性能和电绝缘性能均得到提升[5]。

1.2.3 PI薄膜的性能及应用

PI有许多优异的性能特点,可以归纳为以下几个方面:

(1)优良的耐高低温性能。PI热分解温度可达600℃,而且在零下269℃的液氮中也不会脆裂;

(2)优异的力学性能,室温下有足够的高的拉伸强度和弯曲模量;

(3)热膨胀系数低,PI薄膜的热膨胀系数在℃,个别型号可达10-7℃;

(4)耐化学品,耐腐蚀性能,耐辐射性能好;

(5)介电性能在各种电绝缘材料中表现优异,介电常数约为3.4。

PI种类繁多、形式多样,在合成方面也可以根据应用进行选择。由于PI薄膜这些优异的性能,被称为最具发展前景的高分子材料,可以应用到光电材料,电子电器材料和绝缘材料等众多领域,但亦有很多可以开发的应用方向如光敏聚酰亚胺薄膜[6]、聚酰亚胺回收分离膜[7]等。

1.3 PI薄膜废料回收及利用

PI薄膜凭借其良好的力学性能、耐热性能、阻燃性能和电绝缘性能,广泛用于航空、航天、信息记录等领域。国内自20世纪60年代中期在生产,使用PI薄膜以来,每年都会产生不少的边角废料。随着科技的不断进步,这些边角废料还会持续增加,不仅会对环境造成污染,也会导致资源的浪费[8](PI原材料价格平均7万元/t)。PI的回收方法一般分为化学法和物理法两种。

(1)化学法:

天津绝缘材料实验厂[9]于1977年率先对PI废料回收方法进行研究,在碱性条件下将PI废料水解成原料单体的形式进行回收,获得二酐(回收率可达50-70%)和二胺(回收率可达50%以上)。这种方法由于以单体回收,重新用于合成树脂时分子量不受限制,但其回收成本高,还造成二次污染等问题。

董占林和邵海军[10]发明了一种用PI废料制造绝缘漆的方法。其工艺是先将PI薄膜废料进行碱化处理,再进行酸化处理,然后水洗,干燥,再将干燥好的薄膜溶于溶剂中,制成树脂溶液。该树脂溶液可制成漆包线漆、浸渍漆等电器行业用的绝缘漆,或重新涂片烘焙成新的PI薄膜。这种方法回收率高,成本低,但是由于水解反应难免将分子链打断,造成分子量减小,限制其使用。其次碱洗、酸洗、水洗等步骤难以洗干净,再用来做绝缘材料有难度,但不可避免会造成二次污染。

吕亮等[11]发明了一种改性PI薄膜及其PI前体组合物薄膜废料回收加工方法。该方法将改性PI前体组合物薄膜废料粉碎至长度小于5mm的碎片,放于浓氨水中水解,反应结束后进行离心或过滤,将分离得到的滤液用盐酸酸化后,析出粗均苯四甲酸;将分离出的不溶物用盐酸或硫酸洗涤后,进行第二次离心或过滤,得到4,4'-二氨基二苯醚水溶液,中和至pH等于8-10后,析出4,4'-二氨基二苯醚。此方法增大了反应速率,缩短了反应时间,同时可以有效去除PI薄膜废料中的无机填料,提高水解产品的纯度,但同样会造成环境的污染。

郭涛等[12]采用水解法回收ODA-PMDA型PI纤维,选择纯度更高、杂质更少的超纯水作为溶剂,成功获得了单体级原料,可达99%以上,收率可达98%以上。实验结果表明,ODA收率随着NaOH溶液浓度和反应时间的提高而逐渐升高;PMDA收率随着冷却温度的降低先增大后减小,当冷却温度为0~5℃时,收率最高。

(2)物理法:

Shogo[13]等研究利用蒸汽热分解技术分解具有良好热稳定性、柔韧性、难循环利用的Kapton膜(典型的芳香族聚酰亚胺膜)。蒸汽热分解是一种不含溶剂、催化剂和高压力的解聚缩聚聚合物的方法,利用装有蒸汽发生器的热重分析仪(TG)对Kapton薄膜进行了蒸汽热解。结果表明,蒸汽促进了PI膜表面酰亚胺环的水解,但蒸汽没有显著提高Kapton薄膜的分解率。

L.K. Olifirov等[14],[15]研究了通过固态机械法回收PI薄膜废物的可能性。通过高能球磨法粉碎PI薄膜废料,可获得平均粒径为30um的PI粉末。开发了使用高能行星式球磨机的PI膜废物回收方法。

V. V. Tcherdyntsev等[16]研究了通过高能球磨获得的聚全氟乙丙烯和聚苯硫醚基复合材料的热性能和机械性能,回收的热固性PI粉末用作增强材料。

PI薄膜废料的回收方法还有熔融法、填料法等[17],但是都具有其难以克服的缺点。从可持续发展和循环经济的角度出发,以PI薄膜废料作为原料直接制造其他含PI的产品更具环境友好性。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: