酚醛树脂基梯度热防护复合材料工艺性能研究毕业论文

2020-02-19 15:50:39

摘 要

作为耐烧蚀材料的基体材料,酚醛树脂具有着良好的热稳定性能,同时,由于其容易合成,原料易得,物理化学性能良好,因此酚醛树脂能够达到许多材料的使用性能需求,在航空航天、轨道交通、化工、军工等领域有着广泛的应用。但是,传统的酚醛树脂在高温的条件下会分解出苯酚、二氧化碳、一氧化碳、水等小分子产物,这会导致材料的力学性能和耐热性能下降,从而限制了其使用。

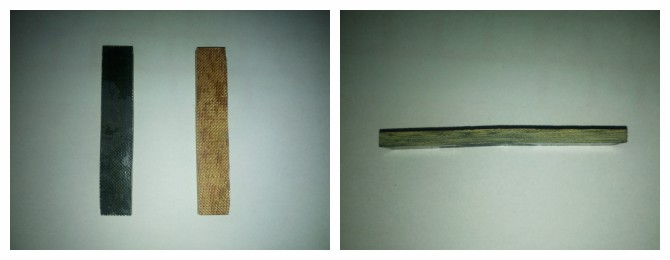

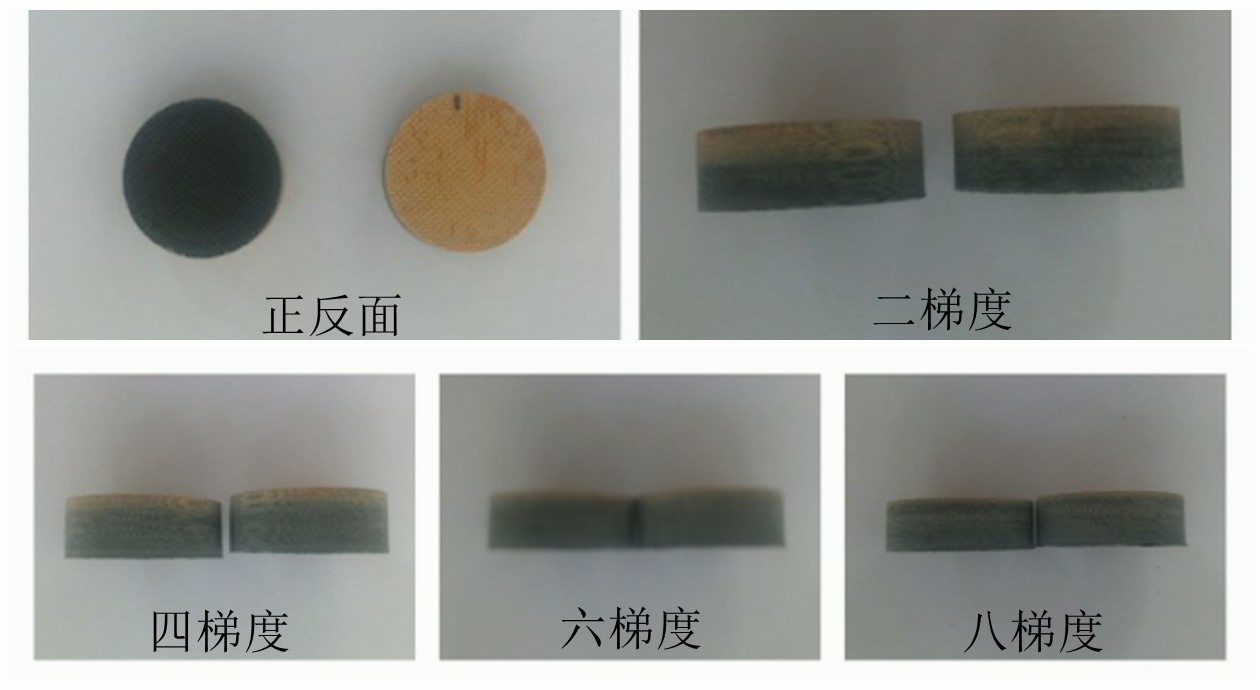

本文以改性后的硼酚醛树脂作为树脂基体,以高硅氧纤维布作为增强材料,在树脂中加入不同质量分数的陶瓷粉填料二硅化钼(MoSi2),利用树脂体系充分浸渍高硅氧玻璃纤维布,按照陶瓷粉比例进行梯度铺层,选择层压工艺进行固化成型,制得酚醛树脂基梯度热防护材料,研究不同梯度的酚醛树脂基梯度热防护材料的力学、烧蚀等性能,确定出最佳的梯度设计方案。

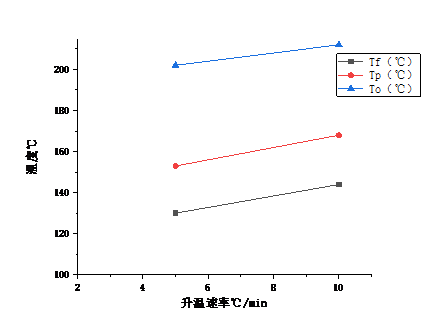

本文研究结果表明:树脂固化工艺:120℃时不加压,预热 30min,在150℃时加12MPa压力,保温30min,再升温到180℃,压力不变保温120min,最后在200℃后固化60min。酚醛树脂基梯度热防护材料的弯曲强度会随着梯度数目的增加而下降,经过烧蚀后各梯度的弯曲强度均大幅下降,且最终数值相差不大。在1200℃的温度烧蚀下,酚醛树脂基梯度热防护材料内部会产生明显的热应力,热应力的大小会随着梯度数目的增加而减小。酚醛树脂基梯度热防护材料的耐烧蚀性能随着梯度的增大而下降,质量烧蚀率和线烧蚀率均会随梯度数目增加而增加。在烧蚀过程中,陶瓷填料与基体会发生陶瓷化反应,会生成陶瓷产物SiC、Mo4.8Si3C0.6。酚醛树脂基梯度热防护材料的导热系数会随着梯度数目的增加而增加。酚醛树脂基梯度热防护材料的密度会随着梯度数目的增加而减小。最佳的梯度设计方案为:四个梯度。

关键词:酚醛树脂;二硅化钼;梯度设计;热防护材料

Abstract

As the matrix material of ablation resistant material, phenolic resin has good thermal stability. At the same time, because of its easy synthesis, easy availability of raw materials and good physical and chemical properties, phenolic resin can meet the performance requirements of many materials. It is widely used in aerospace, rail transit, chemical industry, military industry and other fields. However, the traditional phenolic resin can decompose small molecular products such as phenol, carbon dioxide, carbon monoxide, water and so on at high temperature, which will lead to the decrease of mechanical and heat resistance of the material, thus limiting its use.

In this paper, the modified boron phenolic resin was used as resin matrix and high silica fiber cloth as reinforcing material,different mass fraction of ceramic powder packing MoSi2 was added to the resin.,the phenolic resin based gradient thermal protective material was prepared by fully dipping high silica glass fiber cloth with resin system, laying gradient layer according to the proportion of ceramic powder, selecting lamination process for curing molding, and preparing phenolic resin based gradient thermal protection material. The mechanical and ablation properties of phenolic resin based gradient thermal protective materials with different gradients were studied, and the best gradient design scheme was determined.

The results show that: the curing process of resin is as follows: no pressure at 120 ℃, preheating for 30 min, adding 12MPa pressure at 150 ℃ for 30 min, heating up to 180 ℃ for 30 min, and keeping the pressure unchanged for 120 min. Finally, after curing at 200 ℃ for 60 min. the bending strength of phenolic resin based gradient thermal protective materials decreases with the increase of the number of gradients, and the bending strength of each gradient decreases greatly after ablation. There is no significant difference in the final value. At the temperature of 1200 ℃, there will be obvious heat response in the phenolic resin based gradient thermal protection material. The magnitude of force and thermal stress decreases with the increase of the number of gradients. The ablation resistance of phenolic resin based gradient thermal protective materials decreases with the increase of gradient. The mass ablation rate and linear ablation rate will increase with the increase of gradient number. In the process of ablation, ceramic fillers will react with the matrix, and the ceramic product SiC,Mo4.8Si3C0.6 will be formed.The thermal conductivity of phenolic resin based gradient thermal protective material increases with the increase of gradient number.The density of phenolic resin based gradient thermal protective material decreases with the increase of gradient number.The best gradient design scheme is four gradients.

Keywords: phenolic resin; molybdate disilicide; gradient design; thermal protective material

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1酚醛树脂 1

1.1.1酚醛树脂介绍 1

1.1.2酚醛树脂的改性 1

1.2高硅氧玻璃纤维 2

1.3成瓷填料二硅化钼(MoSi2) 2

1.4梯度热防护复合材料 3

1.4.1传统耐烧蚀材料 3

1.4.2功能梯度材料的概念 4

1.4.3梯度热防护材料的优点 4

1.4.4梯度热防护材料社会环境问题 5

1.5研究目的及主要内容 5

第2章 实验与测试 6

2.1实验原材料 6

2.2实验仪器及设备 6

2.3实验过程及方法 7

2.3.1材料的梯度设计 7

2.3.2复合材料的制备 7

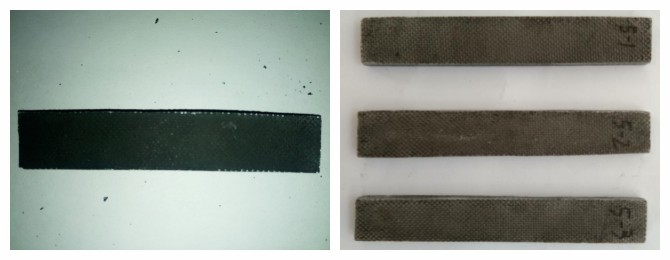

2.3.3测试试样的制备 9

2.3.4弯曲强度测试 10

2.3.5热应力观测 12

2.3.6质量烧蚀率和线烧蚀率的测定 12

2.3.7差式扫描量热分析 12

2.3.8 X射线衍射分析 12

2.3.9 SEM形貌分析 13

2.3.10导热系数的测定 13

2.4数据处理方法 13

第3章 结果与讨论 15

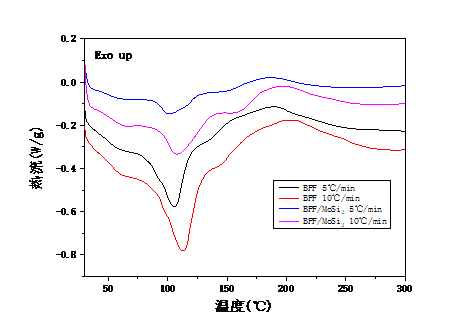

3.1差式扫描量热分析 15

3.2力学强度分析 16

3.3热应力分析 18

3.4质量烧蚀率和线烧蚀率 19

3.5 X射线衍射分析 20

3.6 SEM形貌分析 22

3.7导热系数的测定 23

第4章 实验结论及影响 25

参考文献 27

致 谢 29

第1章 绪论

1.1酚醛树脂

1.1.1酚醛树脂介绍

酚醛树脂是最早开始工业化生产的合成树脂之一,是酚类和醛类之间缩聚产物的通称,一般是指由苯酚和甲醛经过缩聚反应而得到的合成树脂。其原料易得,合成方便,而且树脂在固化之后性能能够满足许多使用要求,所以在工业上得到了广泛的应用。

酚醛树脂是在酸性或碱性条件下经过催化剂催化而合成的聚合物,在合成过程中,由于反应环境的不同,催化剂种类的不同以及酸碱环境的差异,最终会得到两种不同的酚醛树脂:热固性酚醛树脂和热塑性酚醛树脂。热固性酚醛树脂难溶难融,其分子内部含有羟甲基活性基团;而热塑性酚醛树脂可溶可融,分子内部不含羟甲基活性基团[1]。

酚醛树脂具有许多优良的特性,其化学性能稳定,具有优良的耐腐蚀性能,产品的使用寿命较长;在物理性能方面,酚醛树脂具有优异的物理机械性能,力学性能优异,且在高温条件下具有较高的残碳率,因此酚醛树脂制品在受热条件下可以很好的保证尺寸稳定性、结构完整性和较强的力学性能。由于其优良的性能,因此在各个工业领域都有着广泛的应用。如交通运输中的力学结构件、航空航天领域的高温防护、电力行业中的绝缘件以及建筑领域中的装潢等。

虽然酚醛树脂有着许多优良的特性,但是传统酚醛树脂在高温条件下,其分子结构内部的酚羟基和亚甲基会发生氧化,酚醛树脂会发生分解,此时酚醛树脂会出现脆性较大,容易发生断裂,耐氧化性和热稳定性下降等一系列问题,这极大地限制了酚醛树脂在各领域的应用范围。且近年来,随着高新智能领域的飞速发展和更新换代,传统上广泛应用的酚醛树脂材料已经无法满足使用需求[2],因此,对于酚醛树脂的改性一直都是人们研究的重要问题。

1.1.2酚醛树脂的改性

酚醛树脂的改性,主要是为了改善它的耐热性以及解决其脆性较大的问题,提高它在高温环境下的工作稳定性,加强树脂对增强材料的粘接性。一般树脂可通过以下途径进行改性:

- 封锁酚羟基。酚羟基在树脂的合成过程中不参加化学反应,因此在合成的树脂中会存在酚羟基,由于酚羟基具有吸水性,因此吸潮后的酚醛树脂产品其电性能和机械性能会下降,同时酚羟基容易被氧化,在受热或者紫外线的作用下会发生变质,导致产品的颜色不均匀变身。因此通过封锁酚羟基的方式,可以是树脂的耐热性能提升,增强了树脂的韧性,同时减少树脂的吸水性,提高了树脂的电性能。

- 引进其他组分。引进和酚醛树脂发生反应的组分或者相容性较好的组分,使得产物兼具各组分的优良性能,弥补酚醛树脂的缺点。例如有机硅树脂具有较强的耐热性和耐潮性,但是其粘结强度差,机械强度较低,耐化学腐蚀性能也较差,令有机硅单体和酚醛树脂中的酚羟基发生化学反应,消耗了活泼的羟甲基,改进了酚醛树脂的耐热性和吸水性[3]。

鹏酚醛树脂是目前市场上改性最成功的产品之一,其改性的主要方法是多聚甲醛法,首先利用苯酚和甲醛发生反应,生成硼酸酚酯混合物,之后再与多聚甲醛发生反应完成改性。由于鹏酚醛树脂在分子链中引入了柔性较大的-B-O-键,所以树脂的韧性得到了提高[4];同时,由于固化产物分子中具有含硼的三向交联结构,使得分子的稳定性增加,产品的耐热性能得到很大的提高;由于分子中的酚羟基发生反应,氢原子被硼原子取代,活性降低,因此树脂的固化速率变慢,可以进行低压成型。

1.2高硅氧玻璃纤维

高硅氧玻璃纤维是一种耐热纤维,其制备的方法是将高钙的硼硅酸盐玻璃纤维用酸处理,析出可溶性成分,制得的纤维中SiO2含量可达96%-99%,普通的玻璃纤维SiO2含量只有54%-72%。高硅氧纤维的研发,是为了解决目前无机纤维在高温环境工作下无法散热的问题。与普通的玻璃纤维相比,高硅氧纤维在热性能方面有很大的提高,高硅氧纤维的耐热性能在1500℃左右,而普通的玻璃纤维耐热性能只有750℃-800℃[5],当纤维的工作环境温度超过其耐热温度,纤维会发生软化甚至熔化的现象,纤维的力学性能会大大下降,导致材料结构发生断裂。而高硅氧玻璃纤维在700℃-1000℃环境下工作96h后,其高温的力学强度保持在85%以上[5],这对于高温环境下工作的材料的力学性能有很大的帮助,保证了材料的使用安全。由于其具有良好的高温物理性能,因此在航空航天领域的飞行器散热装置中得到广泛的应用,且未来的使用需求在逐步加大。同时高硅氧玻璃纤维具有良好的柔性,其加工性能优异,可以适应各种不同的成型加工工艺,所以高硅氧纤维具有着广泛的应用范围。

1.3成瓷填料二硅化钼(MoSi2)

二硅化钼(MoSi2)是钼的一种硅化物,作为耐烧蚀防火材料的填料,它具有许多优良的特性,如较高的熔点,可达2303K;相对低的密度(6.24 g·cm-3);优异的抗氧化性能;优异的耐高温性能以及较好的导热性,使之成为当前市场上最适合作为耐高温烧蚀材料的填料之一。

硅和钼在不同的反应条件下,可以形成多种不同的硅化物,如二硅化钼(MoSi2),三硅化钼(MoSi3)和三硅化五钼(Mo5Si3)[6]。MoSi2在Mo-Si二元合金体系中是含硅量最高的一种中间相,它具有金属和陶瓷的二重特性,在高温条件下具有优良的抗氧化性能,在1600℃以上具有良好的耐热性以及抗氧化性,与SiC相当。二硅化钼应用十分广泛,主要用作高温抗氧化涂层,发热元件,集成电路的结构材料以及树脂基耐烧蚀材料的高温填料。在二硅化钼的分子中,硅和钼之间以金属件相连接,硅与硅之间以共价键的方式相连接,宏观上是一种灰色的四方晶体。二硅化钼在高温氧化的状态下,会发生氧化反应,可以在材料的外表面上形成一层致密的玻璃层(SiO2)保护膜[7],将整个材料严密的密封在玻璃层内部,阻止了外界氧气进一步进入材料内部,对材料形成进一步的氧化。同时,由于材料在高温状态下发生分解,材料的主体结构攒到破坏,因此一般材料在高温下力学性能会相当脆弱,而二硅化钼所形成的玻璃层保护膜,使得材料在高温下保持了完整的结构,保证了材料的尺寸稳定性,可以提供给材料一定的力学支撑,同时,由于外部存在的致密保护层,阻止了外界热流对脆弱的内部结构进行进一步的冲刷,使得材料在高温下有了一定的力学强度,因此二硅化钼是一种非常优秀的耐烧蚀材料的添加料。

1.4梯度热防护复合材料

1.4.1传统耐烧蚀材料

目前最常见的耐烧蚀材料是以酚醛树脂为基体,以高硅氧纤维作为增强体,采用一系列成型工艺制备而成的。其主要的应用领域是作为航空航天飞行器外表面的隔热系统,通过材料的受热分解吸收热量,保护飞行器内部工作环境的安全。传统的耐烧蚀材料在高温环境下,外界热流冲击耐烧蚀材料使得材料的温度上升,材料会有轻微的受热膨胀。当材料温度达到酚醛树脂的分解温度时,酚醛树脂开始分解,释放出小分子化合物和不可燃气体[8]。由于此时材料的内部孔隙率较低,分解产生的气体聚集在材料内部,导致材料发生明显的体积膨胀。随着温度的上升,材料在烧蚀的过程中形成稳定的碳层,随着酚醛树脂的进一步分解,内部储存的气体会释放出来,因此材料的体积又会有少量的收缩。在整个的烧蚀过程中,当温度达到1000℃以上时,高硅氧纤维中的硅会与烧蚀形成的碳发生反应,该反应为吸热反应,可以吸收走大量燃烧时放出的热量[8]。

传统的烧蚀材料虽然性能稳定,使用历史较长,但是其同样存在着明显的缺点:由于传统的酚醛树脂在高温条件下,其分子结构内部的酚羟基和亚甲基会发生氧化,酚醛树脂会发生分解,此时酚醛树脂会出现脆性较大,容易发生断裂,耐氧化性和热稳定性下降等一系列问题[9]。此外,由于树脂基体中添加有大量的填料,而填料相对于树脂的密度是很大的,因此传统材料就会存在材料密度大,质量大的问题,而这会给飞行器带来额外的负担,对飞行器飞行高度速度以及油耗都有一定的制约,阻碍了飞行器进一步在深空的探索。同时,由于陶瓷粉填料的导热系数比酚醛树脂大得多,因此在热防护的性能提升上还有较大潜力。而且在高温条件下,传统的烧蚀材料内部由于材料组分的性能差异,会存在很大的热应力,从而导致材料外观发生变形。随着人类航空航天领域技术的发展,材料的使用环境变的越来越苛刻及复杂,传统的耐烧蚀材料已经无法满足新型飞行器对热防护材料的性能需求。

1.4.2功能梯度材料的概念

功能梯度材料(FGM)的设计思想最早是由日本的材料科学家在1986年首先提出的。所谓梯度材料,是指材料的结构与组分在空间中是连续不断进行变化的,这样的设计方法可以使材料的功能和性能在空间上呈现连续变化[10]。由于性能是梯度进行变化的,因此梯度材料大大的改善了复合材料的界面结合问题,使得材料的整体结构性能更好,可以更加充分地发挥复合材料的各种优势。由于功能材料具有非常好的“可设计性”,因此其具有其他材料无法获得的性能设计叠加。现在,功能梯度材料在航空航天、机械工程、能源工程、生物工程和新能源工程中具有广泛的应用前景。

1.4.3梯度热防护材料的优点

对于加入陶瓷粉填料进行改性的传统耐烧蚀材料,其存在材料内部热应力较大,材料的密度较大,材料的导热系数较高等缺点,因此,对传统耐烧蚀材料进行梯度化设计,是改良其性能的一种途径。由于梯度设计的理念,相对于传统材料,其陶瓷粉填料含量的添加在空间上是呈现连续变化的,因此陶瓷粉总含量的添加相较于传统材料有了很大的降低,因此材料的密度降低,解决了传统材料密度过大的问题。其次,随着陶瓷分含量的减少,材料的导热系数在空间上逐渐降低,阻止了热量从材料一侧向另一侧进行传递。由于梯度化设计后的材料外侧陶瓷粉含量较高,在烧蚀的过程中会在材料外表面形成致密的氧化膜,阻止了氧气进一步进入材料内部氧化材料,同时也为高温下的材料提供了一定的力学强度,保证了材料的尺寸稳定性;而在材料内侧,陶瓷粉的含量逐渐降低,材料的导热系数逐渐降低,因此可以起到隔热的作用;而且随着设计梯度级数的增多,材料性能的差异过渡也变得越来越缓和,在受热时材料的内部热应力逐渐降低,材料受热变形情况也会减少。

1.4.4梯度热防护材料社会环境问题

由于酚醛树脂在受热时不会产生有毒有害的气体,释放出的烟量很少,且在硼的改性下,树脂的耐热性得到了很大的提高,残碳率提高,分解释放的产物较少,因此对于环境保护是十分友好的,不会对环境和人体健康产生大的危害。此外,由于梯度热防护材料具有优良的隔热功能,在飞行器工作时防护材料内侧的温度会保持在较低的水平,因此飞行器在工作过程中是相当安全的,不会因与外界剧烈摩擦而受到损坏。现在,地球上的资源日渐枯竭,地面上的资源已不能够长时间的维持人类的生产发展,梯度热防护材料有利于航天器在更高的深空进行探索发现,为解决资源问题提供了一个新的探索方向,对于社会的稳定,推动社会经济的进步有重要意义。

1.5研究目的及主要内容

随着航空航天领域的飞速发展,热防护材料的使用条件日渐苛刻,材料的性能要求越来越高,传统的热防护材料已经无法满足当代各领域的要求。人们对于开发新型的热防护材料十分迫切。由于功能梯度材料的兴起和发展,人们将热防护材料的重心向梯度材料转移,因此对热防护材料的梯度化设计是人们目前的重点研究课题,为此本次课题的研究目的是:

- 确定酚醛树脂基提低热防护材料的制备工艺;

- 对材料进行梯度设计,通过比较不同梯度的酚醛树脂基热梯度防护材料的力学、烧蚀等性能,确定出材料的最优梯度设计方案。

本课题采用鹏酚醛树脂为树脂基体,高硅氧玻璃纤维作为增强材料,在树脂中加入不同比例的成瓷填料二硅化钼(MoSi2),制备出酚醛树脂基梯度热防护材料,并对其力学、烧蚀等性能进行测试和对比,研究不同的工艺方法对热防护材料的性能影响。

本次实验对酚醛树脂基梯度热防护材料的工艺性能研究,控制的工艺变量为热防护材料的梯度数目,探讨不同数量的梯度对材料力学和烧蚀性能的影响。采用DSC对工艺性能进行分析。利用层压固化工艺,制备出梯度热防护材料。并切割出相应试样。用氧乙炔焰对烧蚀样进行烧蚀试验,利用SEM观察烧蚀后试样截面的形貌,利用XRD分析烧蚀过程中材料组分的变化情况。利用高温箱式炉在700℃下分单双面热解力学试样一段时间,分别测试未热解和热解后式样的力学弯曲性能,并用SEM观测试样断面形貌。利用高温箱式炉在1200℃下对力学试样进行热解一段时间,观察试样的热应力大小情况。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: