大厚度碳纤维复合材料固化应力的研究毕业论文

2021-11-29 21:17:36

论文总字数:18496字

摘 要

随着时代的不断进步,复合材料的应用正在不断扩展,尤其在航空航天领域。波音和空客两家公司的最新型客机,复合材料的使用率都达到了百分之五十。复合材料的应用部位已从次承力转向主承力构件,刚度和强度要求不断提高,增加结构厚度作为平衡性能和重量的有效措施,导致大厚度复合材料结构已经成为大型装备的关键组成部分,如民用飞机复合材料结构的厚度可达 45 mm,个别连接处甚至达到 160 mm。 大厚度碳纤维复合材料与一般厚度碳纤维复合材料的固化现象有很明显的区别,大厚度复合材料用传统加热工艺曲线进行加热时,材料中心部分的温度与表层部分的温度难以在较短时间内到达一致。这就会导致大厚度复合材料在固化过程中,不同部位的温度有明显较大的温差。同时这会使得整体的固化度在特定的时间段内很难达到基本统一,固化收缩的程度不一,就会产生相应的内部应力。另外在固化后的冷却降温阶段,材料芯部的热量明显更加难以排除,这会使得材料在厚度方向有明显的温度梯度。固化后呈现玻璃态的大厚度复合材料会有明显是的热胀冷缩现象,不同部位降温速率不同,冷却收缩的程度不同,这就会造成大厚度复合材料不同温度层有明显的剪切应力。

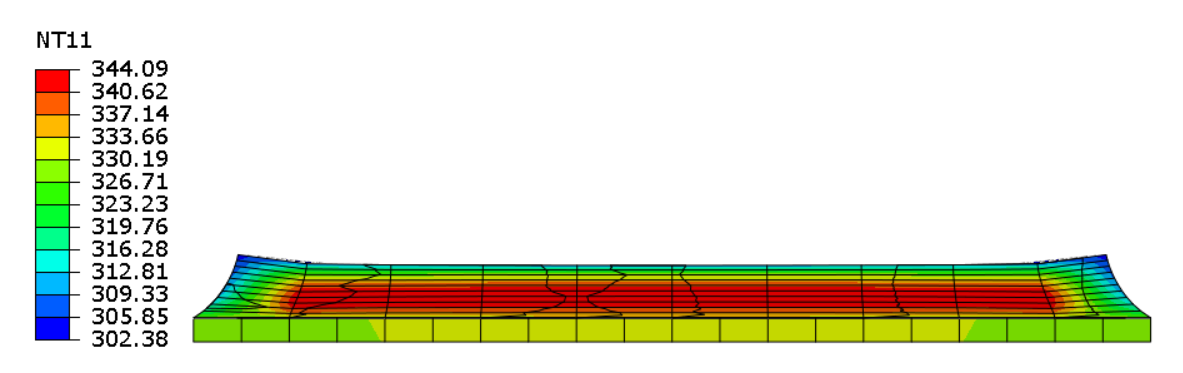

本文只针对固化后冷却收缩的应力进行了专门的ABAQUS软件数据模拟研究,并对复合材料成型加热升温过程中不同部位的温度变化进行了相关分析。

研究结果表明传统的固化工艺曲线不能使大厚度碳纤维复合材料顺利固化成型,大厚度复合材料冷却降温阶段的应力主要来源是与金属模具的热膨胀系数不匹配,次要来源是复合材料内部存在温度梯度导致产生变形差异而引起的应力。

关键词:大厚度碳纤维复合材料;固化应力;冷却收缩;软件模拟

Abstract

With the progress of The Times, the application of composite materials is widely used, especially in the field of aerospace. 50 percent more composite materials are used in the latest jets of both Boeing and airbus. Application of composite material parts has shifted from secondary bearing components to the primary bearing components, leading to higher requirements on the stiffness and strength requirements. increasing the thickness of the structure for weight balance performance and effective measures results in that big thickness of composite material structure has become the key part of large equipment, such as the thickness of the civil aircraft composite structure can be up to 45 mm, individual joint even up to 160 mm. The curing phenomenon of carbon fiber composites with large thickness is obviously different from that of carbon fiber composites with general thickness, which cause the large temperature difference between different parts of the composite material during the curing process. This will make the overall curing degree in a specific period of time is difficult to achieve basic unity, curing shrinkage degree is different, and produce the corresponding internal stress. In addition, in the cooling stage after curing, the heat of the material core is obviously more difficult to be excluded, inducing a significant temperature gradient in the direction of thickness. After curing, the glass-thick composite materials with large thickness will have thermal expansion and cold contraction. The cooling rate is different in different parts and the degree of cooling contraction is different, which will cause markedly shear stress in different temperature layers of the composite materials with large thickness.

In this paper, a special ABAQUS software simulation was carried out for the stress generation in the cooling stage after curing, and the temperature changes of different parts in the process of composite molding heating were analyzed.

The results show that the traditional curing process could not make the carbon fiber composite with large thickness solidified smoothly. The main source of the stress in the cooling stage of the composite material with large thickness is the mismatch with the thermal expansion coefficient of the metal mold, and the secondary source is the stress caused by the deformation difference caused by the temperature gradient inside the composite material.

Key words: carbon fiber composite with large thickness;curing stress; cooling shrinkage;software simulation

目 录

第1章 绪论 1

1.1 选题背景 1

1.2 碳纤维复合材料的固化工艺 1

1.3 碳纤维复合材料固化过程的三个阶段 2

1.4 研究的主要内容以及章节安排 3

第2章 成型应力模拟基础 5

2.1 复合材料热传递模型 5

2.2 单向复合材料热膨胀系数细观力学分析 6

2.3 ABAQUS热力耦合基础 7

2.3.1热传导控制方程 7

2.3.2对流方程 8

2.3.3热应变的计算 9

第3章 成型应力模拟实验 11

3.1 大厚度碳纤维复合材料模型尺寸 11

3.2 碳纤维复合材料的参数指标 11

3.3 ABAQUS模拟的具体思路 13

3.4模拟仿真结果 14

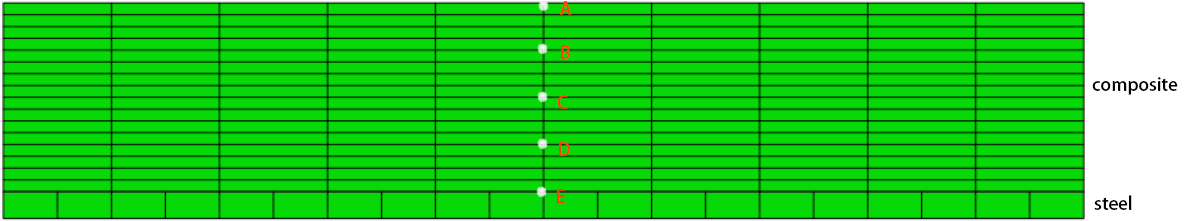

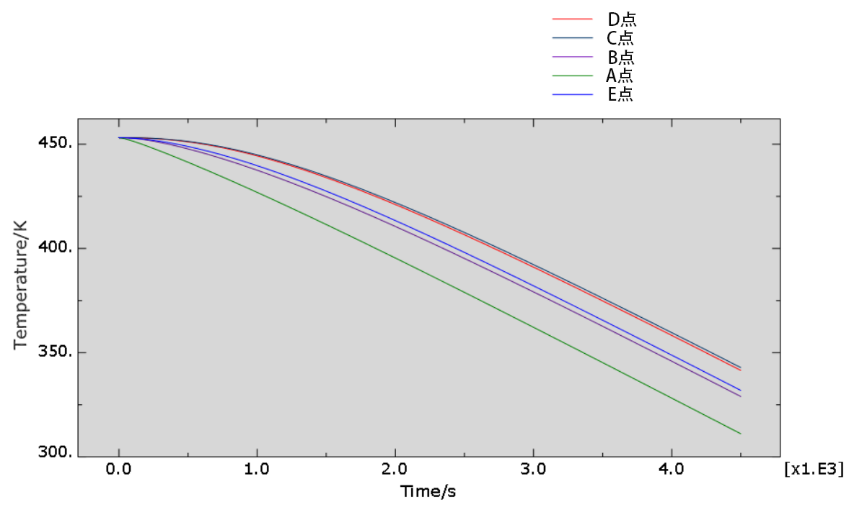

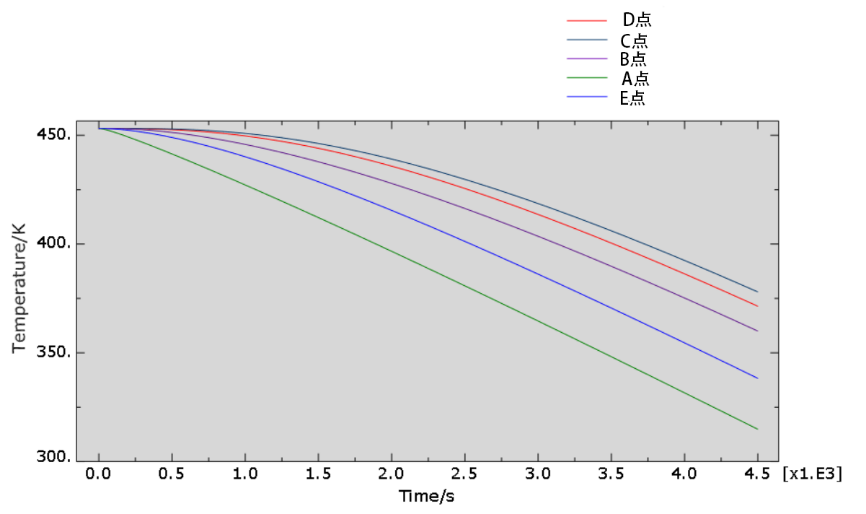

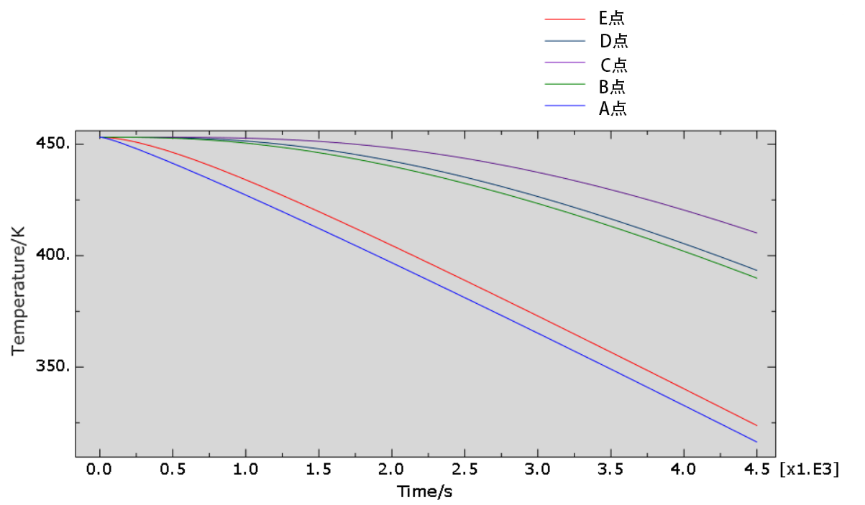

3.4.1 三组式样的降温阶段热传导模拟结果 15

3.4.2 三组式样冷却降温阶段形变和应力模拟结果 16

3.4.2.1 变形情况 16

3.4.2.2 层间剪应力的情况 17

3.4.2.3 等效应力和温度变化情况 18

第4章 结论与展望 22

参考文献 23

致 谢 25

第1章 绪论

1.1 选题背景

由于复合材料具有高比模量,高比刚度以及机械性能稳定等特点,复合材料被越来越多的工程师用来代替金属作为主要承受件。其中碳纤维复合材料被大量使用在航空领域,由于被作为主要承受件,增加其厚度和宽度是相对简单有效提高碳纤维复合材料性能的途径,因此大厚度碳纤维复合材料便被有效应用于不同工程领域。但是目前对于大厚度复合材料的相关研究报导还很少,一般厚度热固性树脂基复合材料的固化过程会存在较为明显的成型应力。对于大厚度复合材料由于厚度的成倍增加,成型过程中的层间应力会更加明显。对大厚度碳纤维复合材料的成型应力的研究就显得尤为重要。国内外部分学者对复合材料的成型应力的分类都有比较详细和系统的阐述,但是对成型应力的实验和模拟研究还比较少,该领域也是比较新的领域,可以做许多相关的研究。

热固性复合材料体系中树脂从可流动的粘弹态逐渐转变为橡胶态、最后变成为玻璃态的固化过程存在复杂的物理、化学和机械变化,是典型的多场耦合问题。在这个过程中,材料的物理和化学性能可以发生巨大的改变,主要涉及热传导、固化放热、树脂流动、骨架压实、应力积累和脱模变形。可采用热传导-固化、流动-压实和应力位移三个模块描述该过程。热传导-固化贯穿整个固化过程,流动 -压实描述凝胶前纤维体积含量变化和结构厚度变化,应力位移则关注凝胶后固化应力的发展。其中,第三个模块应力位移是本文的主要研究方向。

近年来,国内随着复合材料在大飞机和舰船的应用,哈尔滨工业大学、北京航空航天大学和武汉理工大学等高校也在复合材料固化应力和变形的数值模拟、理论解析与实验测试等方面做了许多卓有成效的工作[11-16]。

1.2 碳纤维复合材料的固化工艺

复合材料的成型工艺有几十种,每种工艺都有优缺点和适用范围[7]。目前,碳纤维复合材料的成型工艺中较为常见的是采用热压罐固化工艺。热压罐有独特的加工手段,是多种加工手段相结合的工艺,可以在对复合材料内部抽真空的条件下,又对其进行外部加压加热处理。碳纤维复合材料的热压罐固化工艺可以用于制造大尺寸、外形较为复杂的航空航天构件的制造。热压罐固化工艺是一种应用成熟的工艺,具有压力均匀、温度均匀、型工艺稳等诸多优点。此外,热压罐有各种传感器,可以实现对罐内气压、温度和加工时间的监控,便于施工人员对加工数据的采集和分析;整个过程的操作比较简单,热压罐加工时的自动化程度比较高,需要先设定好加工程序。

复合材料的热压罐固化工艺具体包括模具的准备,预浸布按照设计方案有序铺贴在模具上,在铺贴好后的材料表面再铺上耐高温的脱模布、隔离膜和真空袋,进行抽真空处理,随后将整体放入热压罐内,关闭舱门进行固化成型,最后出罐进行脱模处理。其中在抽真空的作用下,预浸布层间的空气会被排出,这样可以让复合材料在成型时更加密室,层间粘结力更大,是复合材料的结构性能更好。如果没有该一步骤,那么最终成型的产品中间会夹有气泡,层间会有分层现象,且产品的尺寸精度受到严重影响。在大厚度复合材料铺贴预浸布时,需要间断式的进行抽真空处理,即在每铺贴一定层数的预浸布后,就需要进行一次抽真空,而不是一次性将所有层数铺贴完最后进行抽真空。在热压罐内进行固化成型时,随着加工温度的不断升高,热量不断的传入到复合材料体系内部,复合材料本身固化反应也不断产生大量的热量,复合材料体系在高温保温阶段基本达到固化度的要求,最终确定复合材料的厚度和纤维体积分数。在出罐进行脱模处理时,该阶段金属模具与复合材料之间的热膨胀系数不匹配对内应力的形成贡献很大。脱模之后阶段:构件脱模后,对复合材料部件进行切割、修整,会使得复合材料的层间发生粘结力减弱,材料内部组织受损,材料内部的纤维暴露在外部难以起到增强作用,最终使得材料部件的残余应力更加复杂化。

1.3 碳纤维复合材料固化过程的三个阶段

请支付后下载全文,论文总字数:18496字

相关图片展示: