镁合金铸造用树脂砂的性能外文翻译资料

2021-12-28 23:04:07

英语原文共 7 页,支付完成后下载完整资料

镁合金铸造用树脂砂的性能

摘要

本文研究了影响自硬树脂砂(NBRBS)性能的几个因素,这包括呋喃树脂,固化剂、硼酸含量、溃散剂的种类以及基砂。结果显示当呋喃树脂的添加量为基砂含量的1.6wt%、固化剂添的加量为基砂含量的50wt%时,树脂砂的综合性能实现最优化。硼酸的使用提升了固化速度,提高了残余强度,增加了气体析出。KI的使用降低了残余强度,并保持了良好的拉伸强度。如果以陶粒作为原砂,呋喃树脂的用量会大幅度的减少,并且树脂砂的拉伸强度增加,气体析出减少,残余应力减小,这使得自硬树脂砂的溃散性得到提高。SEM分析表明陶瓷颗粒是圆的,接近标准球体的形状,此外,陶粒能够形成完整的粘结层和粘结桥。

1.导论

自硬树脂砂因其具有高尺寸精度、高强度、易操作性等优点,而被广泛应用于镁合金铸造这一方面。由于镁合金铸件浇注温度较低,在700℃~750℃之间,且热熔量较低,没有足够的热量燃烧树脂砂芯的粘结桥,致使镁合金铸件的型砂或型芯的溃散性较差,尤其是用于液态金属的低热的大型复杂铸模或型芯,难以深入型芯内部,这给旧砂的回收处理和铸造后的清理带来很大困难。因此,研究满足镁合金铸件生产要求和溃散性要求的呋喃树脂自硬砂的优化配方具有重要的现实意义。近年来的研究表明,影响树脂砂性能的因素有很多,包括树脂含量、固化剂含量、基砂种类及其它添加剂等。

本文研究了呋喃树脂和固化剂的加入对自硬树脂砂的拉伸强度、残余强度和气体析出的影响,确定了满足镁合金铸件生产要求和溃散性的优化基本配方。基于上述优化配方,研究出了硼酸含量、溃散剂种类和基砂对自硬树脂砂性能的影响。利用扫描电子显微镜(SEM)对不同基砂制备的自硬树脂砂进行了表面形貌分析。

2.材料和制备方法

2.1材料和仪器

实验中使用了三种基砂,包括大林砂和都昌砂中的硅砂、40/70目的陶粒芯,不同基砂的化学成分见表1。以呋喃树脂(山东济南盛泉集团有限公司,SQG700)为粘结剂,选用固化剂(山东济南盛泉集团有限公司,GC-09)为固化剂。表2分别列出了SQG700呋喃树脂和GC09固化剂的特性。其它添加剂有:硼酸粉、硝酸钾粉、碳酸氢钠粉、碘化钾粉、高锰酸钾粉。

采用SHY型混砂机进行混砂。采用尺寸为22.36 mmtimes;22.36 mmtimes;66 mm的标准“8”字型模具手工制作自硬树脂砂。强度试验采用SWG杠杆式万能强度试验机进行,重量试验采用JA5003N型电子天平进行,精度为0.001 g,气体逸出试验采用GET-III型智能气体逸出试验机进行。采用马弗炉加热自硬树脂砂。用量子200环境扫描电子显微镜(ESEM)进行扫描电镜分析。

2.2制备方法

图1显示了工艺流程图的简化。先将基砂和固化剂按一定比例均匀混合,然后将添加剂和呋喃树脂依次加入混合砂中,采用机械搅拌,形成均匀的型砂。然后,将混合砂倒入模具中,在室温下固化。经过一段时间后,将自硬树脂砂拆模并在空气中存放几个小时。最后,对自硬树脂砂的性能进行了测试。

对在空气中固化数小时后的自硬树脂砂进行了拉伸强度的测试。残余强度是自硬树脂砂在不同温度下放入马弗炉半小时后的拉伸强度。采用GET-III型智能气体演化仪对气体逸出(G)进行了测试。所有测试结果均为五次测量的平均值。

3.结果

3.1 呋喃树脂的影响

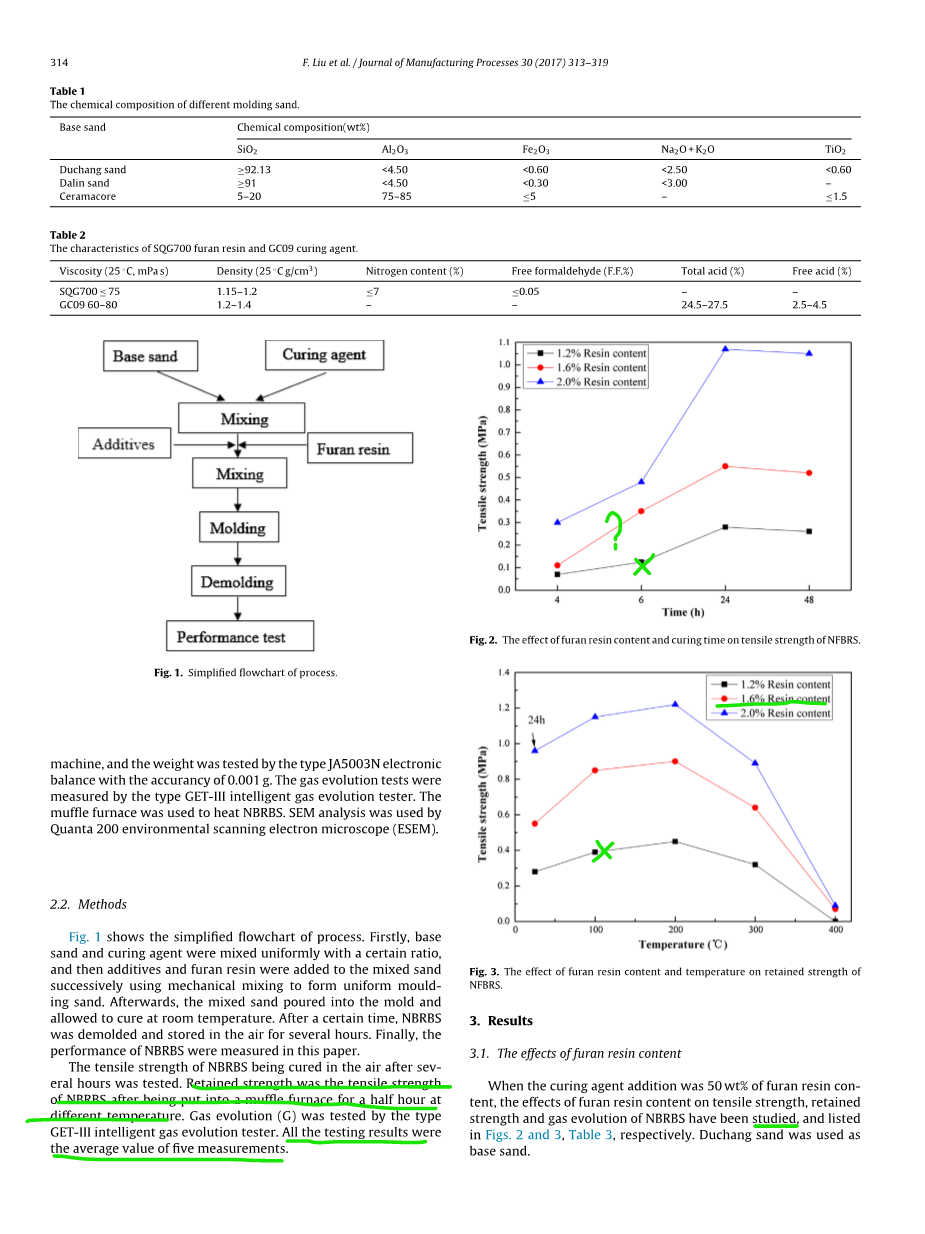

当固化剂加入量为呋喃树脂含量的50wt%时,研究了呋喃树脂含量对自硬树脂砂拉伸强度、残余强度和气体逸出的影响,分别在图2和图3、表3中列出。以都昌砂为基砂。

如图2所示,自硬树脂砂的拉伸强度随着树脂含量的增加而增加,由于水汽吸收,其48h的拉伸强度小于24h的拉伸强度[1,2]。当树脂含量为基砂的1.6wt%时,6h和24h强度均在0.3Mpa以上,满足镁合金铸件的生产要求,1.2wt%时为低强度,2.0wt%时为高强度。

如图3所示,在相同温度下,随着树脂含量的增加,残余强度增加。当树脂含量不变时,随着温度升高,残余强度先增加后减小,在200℃时残余强度最大,其原因是低烘烤温度可使自硬树脂砂二次硬化,从而提高了残余强度[1,2],而高烘烤温度可烧掉自硬树脂砂的粘结桥,使得残余强度降低。

如表3所示,随着呋喃树脂含量的增加,自硬树脂砂的气体析出量增加。原因是呋喃树脂的裂解。

因此,呋喃树脂含量对自硬树脂砂的室温拉伸、残余强度和气体析出有重要影响。

在实际生产过程中,保留强度和气体析出率越低越好,但拉伸强度应在0.3Mpa以上,以便承受液态金属的冲击。因此,选择基砂含量的1.6wt%作为最佳树脂含量。本文选择1.6wt%的呋喃树脂作为基砂进行后续试验。

3.2固化剂含量的影响

研究了固化剂添加对自硬树脂砂拉伸强度、残余强度和气体析出的影响,分别在图4和图5、表3中列出。以都昌砂为基砂。

可以看出,随着固化剂含量和时间的增加,自硬树脂砂的拉伸强度先增大后变得不变,而固化剂的含量为40wt%的最终强度低于固化剂含量为50wt%和60wt%时的最终强度。 原因是当树脂含量恒定时,固化剂含量越多,固化速度越快,因此强度快速增加,但最终强度没有明显变化。 因此,固化剂的含量应适合于获得良好的强度。

在相同的温度下,随着固化剂用量的增加,固化剂的残余强度变化不大。固化剂浓度不变时,残余强度随温度升高先升高后降低,200℃时残余强度最大,其结果与呋喃树脂含量的影响相似。因此,固化剂含量对自硬树脂砂的最终拉伸强度和残余强度影响不大,但较高的固化剂能显著提高固化速度。

如表3所示,自硬树脂砂的气体析出随固化剂含量的增加而增加。其原因是固化剂的热解。

在实际生产过程中,残余强度和气体析出率越低越好,但拉伸强度应在0.3Mpa以上,以便承受液态金属的冲击。因此,选择树脂含量的50wt%作为最佳固化剂含量。

结果表明,最优的基础配方为呋喃树脂含量为基砂的1.6wt%,固化剂加入量为呋喃树脂含量的50wt%。

3.3硼酸含量的影响

在镁合金铸件的砂型铸造过程中,为了防止镁合金烧伤,应在型砂中加入阻燃剂。本文选用硼酸作为阻燃剂,基于上述优化的基本配方,研究了硼酸含量对自硬树脂砂性能的影响,分别在图6和7、表3中列出。选用都昌砂为基砂。

从图6可以看出,自硬树脂砂的最终拉伸强度随着硼酸含量的增加而降低。其原因是通过加入硼酸来提高固化速度,从而加速呋喃树脂的固化,最终强度降低[2,12,13]。

如图7所示,残余强度随着硼酸含量的增加而显著增加。其原因是硼酸可以促进自硬树脂砂的焙烧,从而提高其残余强度。

如表3所示,自硬树脂砂的气体析出随硼酸含量的增加而增加。原因是硼酸的裂解。

因此,硼酸的使用提高了自硬树脂砂的固化速度、残余强度和气体析出率。在保证阻燃性的前提下,硼酸含量应尽量低。

3.4溃散剂的影响

为了解决自硬树脂砂铸件溃散性差导致铸造后难以清洗的问题,根据上述优化的基本配方,研究了不同溃散剂对自硬树脂砂强度的影响。结果见表4。选用都昌砂为基砂。

由表4可知,拉伸强度随温度的升高先升高后降低。使用硝酸钾(KON3)或碳酸氢钠(NaHCO3),自硬树脂砂的残余强度没有明显降低,而碳酸氢钠会使自硬树脂砂的24h拉伸强度有显著降低。使用高锰酸钾(KMnO4)可使自硬树脂砂的残余强度和拉伸强度降低。碘化钾(KI)的使用让自硬树脂砂的残余强度降低,并保持了良好的拉伸强度。添加高锰酸钾和碘化钾降低了自硬树脂砂的残余强度的原因是高锰酸钾和碘化钾的热解释放出强氧化气氛,加速了树脂的分解[13]。

因此,选择碘化钾作为镁合金铸造生产中自硬树脂砂的最合适溃散剂。

3.5基砂的影响

最近的研究表明,不同的基砂对型砂的性能有重要影响[14]。本文研究了不同基砂对自硬树脂砂性能的影响,分别列在表5和表6中。基砂种类主要有都昌砂、大林砂和陶粒砂。自硬树脂砂的表面形貌分别如图8和图9所示。

如表5和表6所示,大林砂样的拉伸强度和残余强度远高于都昌砂样,气体析出结果则近似。当树脂含量为陶粒的1wt%,固化剂加入量为呋喃树脂含量的50wt%时,其拉伸强度高于由上述采用了都昌砂样品的优化过的基本配方制备的制品,该配方为添加基砂重量1.6%的树脂,呋喃树脂重量50%的固化剂。这两种配方的残余强度近似,但前者的气体析出仅为7.2ml/g,这远低于都昌砂样品。

因此,使用陶粒可大幅度降低呋喃树脂含量,提高自硬树脂砂的强度,降低自硬树脂砂的残余强度,提高自硬树脂砂的溃散性。

从图8和图9可以得出以下结论。

- 都昌砂粒形状不圆,呈半角,角系数较大,表面凹凸不平,棱角较多。大林砂颗粒形状也不圆,有一些边缘比都昌砂更圆,边缘较少。陶瓷核颗粒形状为圆形,与角系数为1的标准球体相似,表面均匀,无棱角。

- 陶粒样品的结合膜厚度约为8微米,杜昌砂样品为5微米,大林砂样品为3微米,杜昌砂样品、大林砂样品和陶粒样品的粘结桥数量分别为2、3和5个,以上可由图9得出或计算出。

- 由于大林砂颗粒形状比大昌砂圆,且边缘小,大林砂的拉伸强度远高于大昌砂。

- 由于陶瓷颗粒的圆整度和小角度系数,陶粒可以形成完整的粘结膜和粘结桥,大大降低了树脂含量,提高了强度,降低了残余强度,提高了自硬树脂砂的溃散性。

4.讨论

根据图8和图9所示自硬树脂砂的表面形貌,如果砂粒是圆形的,且其堆积是简单的立方形,则相邻沙粒的粘结桥图如图10所示。

在图10中,砂粒的半径为R0,包裹砂粒的粘结膜厚度为d0。如果型砂的破坏是由于静拉伸作用下结合膜的内在破坏,并且粘合料均匀分布在砂粒表面,则型砂的拉伸强度(sigma;)可由式(1)表示[2,15]。

sigma; = N·sigma;n ·Sm (1)

式中N(mmminus;2)为型砂单位截面积上的结合桥数量,sigma;n(MPa)为结合桥的粘结强度,S m(mm2)为相邻砂粒间结合桥的最小截面积。

当除了粘结剂含量以外其它条件相同时,式(2)可用来描述粘结桥的粘结强度与粘结膜厚度的关系。

sigma;n = K1·d0 (2)

其中,K1是关系常数,该常数大于零。

根据公式(1)和(2),当粘结料含量增加时,粘结层厚度和粘结桥的粘结强度均增加,从而使型砂的拉伸强度增加,与上述试验结果一致。

当粘结料含量一定时,粘结膜厚度(d0)和黏结桥数量(N)均随基砂比表面积的减小而增大,在我们目前的研究中,陶粒比表面积最小,杜昌砂比表面积最大,因此陶粒的拉伸强度比大林砂和都昌砂高,这意味着陶粒在树脂含量较低的情况下能获得更好的拉伸强度,同时也减少了气体的析出。并与上述实验结果一致。

5.结论

(1)研究了呋喃树脂和固化剂的加入对自硬树脂砂的拉伸强度、残余强度和气体析出的影响,确定了满足镁合金铸件生产要求和溃散性的优化配方。优化配方为呋喃树脂用量为基砂的1.6wt%,固化剂用量为呋喃树脂含量的50wt%。

(2)在最优化配方的基础上,研究了硼酸含量对自硬树脂砂性能的影响。结果表明,随着硼酸含量的增加,自硬树脂砂的室温拉伸强度先增大后减小。在相同温度下,随着硼酸含量的增加,残余强度显著增加。随着硼酸含量的增加,自硬树脂砂的气体析出量增加。因此,在保证阻燃性的前提下,硼酸的含量应尽量小。

(3)基于上述优化的配方,研究了不同溃散剂对自硬树脂砂强度的影响。结果表明,使用高锰酸钾可降低自硬树脂砂的残余强度和拉伸强度,使用碘化钾可降低自硬树脂砂的残余强度并具有良好的24小时拉伸强度。能够降低自硬树脂砂残余强度的原因是,高锰酸钾和碘化钾的热解释放出强氧化气氛,加速了树脂的分解。因此,可以选择碘化钾作为镁合金铸造生产中自硬树脂砂的合适溃散剂。

(4)研究了不同基砂种类对自硬树脂砂性能的影响。结果表明,当树脂和固化剂的加入量相同时,大林砂样品的室内拉伸强度和残余强度明显高于都昌砂样品,而气体析出则近似。

当树脂含量为陶粒的1wt%,固化剂加入量为呋喃树脂含量的50wt%时,制得的样品的室温拉伸强度高于采用都昌砂的优化配方制备的样品,且残余强度相近,前者的气体析出量仅为7.2ml/g,远小于都昌砂样。因此,陶粒的使用大大降低了自硬树脂砂的树脂含量,提高了自硬树脂砂的强度,降低了自硬树脂砂的保留强度,提高了自硬树脂砂的溃散性。

(5)用扫描电镜观察了自硬树脂砂的表面形貌。结果表明,都昌砂粒形状不圆,角系数大,表面不均匀,边缘多,大林砂粒形状也不圆,边缘少,陶粒形状为圆形,与角系数为1的标准球体相似,表面均匀,无棱角。因此,陶粒可以形成完整的粘结膜和粘结桥,这可以大幅度降低树脂用量,提高自硬树脂砂的强度,降低自硬树脂砂的残余强度,提高自硬树脂砂的溃散性。

致谢

感谢国家自然科学基金(51375187号、5177

资料编号:[3121]