硅烷单体化学改性提高环氧树脂耐腐蚀性能外文翻译资料

2022-10-23 10:28:12

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

硅烷单体化学改性提高环氧树脂耐腐蚀性能

季伟刚、胡继明、刘亮、张建青、曹楚南

浙江大学化学系, 杭州, 310027 ,

摘要:

在这个信息中,以有机锡催化硅烷单体来化学改性环氧树脂,目的是为了增强在2024-T3铝基板上的环氧树脂涂料的耐腐蚀性。在质量百分比为3.5%的氯化钠溶液的浸没式研究表明以硅烷单体改性的涂层电容(Cc)有了显著降低,以电化学阻抗频谱学(EIS)测试表现出较高的抗水透性。EIS测试也表明用硅单体改性的环氧树脂的耐底物腐蚀性得到了提高,由于在衬底/电解质界面存在较高的电荷转移电阻(Rct)和较低的双层电容(Cdl)所以显示出这些特点。研究发现用硅烷组分改性的环氧树脂的附着力也得到了提高。由3-缩水甘油丙基三甲氧基硅烷(GPTMS)改性的涂料系统观察到了最佳的性能。

关键字:

环氧涂料、硅烷单体、化学改性、耐腐蚀性能

- 介绍

近些年,一种基于硅膜形成的新型金属预处理技术已经被开发,这种方法可以改善金属的耐腐蚀性以及金属与有机涂层间的粘附性。这种硅烷用剂具有(RO)3SiY的一般结构,其中RO是可水解的烷氧基,如甲氧基(OCH3),乙氧基(C2H5)或乙酰氧基(OCOCH3)并且Y是有机官能团。硅烷膜的形成是基于羟基硅烷(Si-OH,水解产物烷氧基)和金属羟基的反应。沉积在金属的有机官能硅烷薄膜通常是疏水的。它们主要是在初始阶段作为渗透水和腐蚀性离子的物理屏障。但是一旦处在饱和电解质中,硅烷膜也将失去屏蔽作用并且在随后的缓蚀过程中下方的界面层也起到了至关重要的作用。最近几年这种被发现的控制金属腐蚀的硅烷膜受到热捧。然而由于它们的厚度很薄(在报道中只有几十几百纳米),因此单硅烷膜不能有效的防止金属的腐蚀。在实践中,通常是将硅烷膜与有机涂层结合。在金属的腐蚀控制领域硅烷的另一种应用是用于有机涂层的改性。再被掺入聚合物树脂之前,硅烷单体通常要经过预水解或用水凝聚再或是加入适量催化剂来制得稳定的聚硅氧烷。但是不幸的是在许多情况下聚硅氧烷和有机树脂存在相容性问题,值得注意的是硅烷组分中的任何层硅烷膜或聚硅氧烷聚合物已经失去了进一步水解的活性,仅仅作为物理屏障或惰性修饰剂。在我们以前的工作中,没有预水解的情况下活性的硅烷单体(3-缩水甘油丙基三甲氧基硅烷,GPTMS)直接作为环氧树脂的添加剂。第一次,在掺入GPTMS单体后,发现聚合物涂层的吸水率明显减少,可能是由于在腐蚀性溶液浸泡试验中硅烷偶联剂的连续水解缩合反应,通过这种硅网可以提高环氧涂料的交联度。然而通过简单地直接组合只有少量的硅烷单体能够起到积极的效果,例如,由于它们与树脂的相容性差,一些长链硅烷(如烷基三甲氧基硅烷,DTMS)将会恶化组合有机涂料的性能, 另一个问题是,因为硅烷单体是简单地混合在有机涂层中,在水性环境中硅烷组分可以溶解并且和组合涂料分离,为了克服这些缺点,本文中在使用化学修饰之前,通过环氧树脂中的羟基与硅烷的烷氧基的反应,使硅烷单体接枝到环氧树脂上,结果表明,化学改性的环氧树脂涂料在有机涂料中表现出更好的抗水渗透性和金属的耐腐蚀性。

- 实验

2.1.化学改性环氧树脂合成

在500ml三口烧瓶中,装备一个机械搅拌器和回流冷凝管,将15克(0.033mol)环氧树脂(中国吴江学联工厂的E-44型号)、12ml二甲苯、2.83克GPTMS(0.0128mol,相当于E-44环氧树脂中羟基的摩尔量)和一定量的有机锡化合物。该混合物在90℃到100℃搅拌反应3小时,溶剂(二甲苯)和所产生的醇通过减压蒸馏的方式除去,最后得到粘稠的无色产品。

由四乙氧基硅烷(TEOS)、乙烯基三乙氧基硅烷(VTES)和DTMS改性的环氧树脂可以通过类似的过程合成。

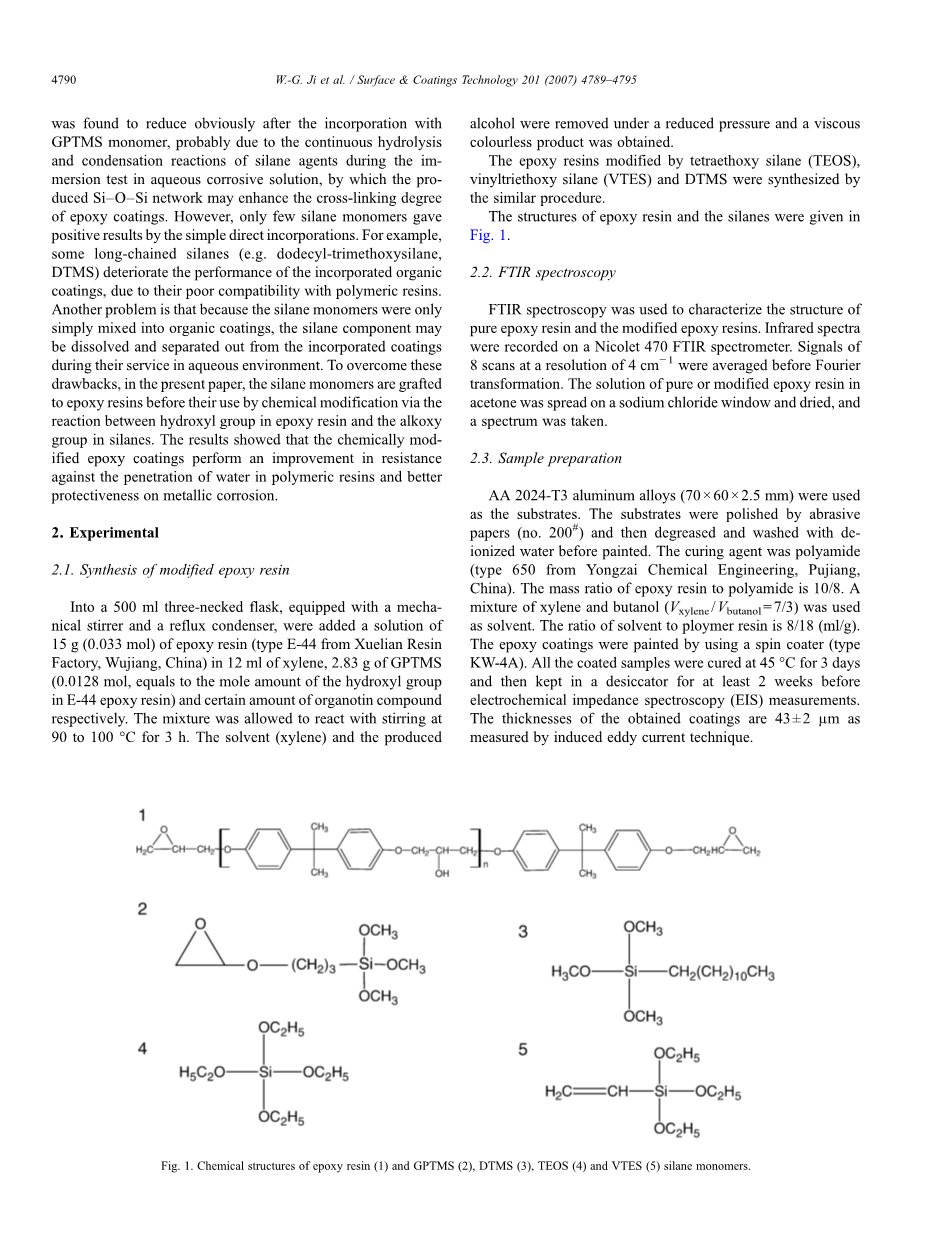

环氧树脂和硅烷的结构由下所示:Fig.1

2.2.红外光谱

红外光谱克被用于表征纯环氧树脂和改性环氧树脂的结构,红外光谱被记录在Nicolet 470 FTIR光谱仪,在傅里叶转变之前用信号8以平均分辨率4cm-1扫描,溶解在丙酮中的纯、改性环氧树脂平铺在氯化钠窗口,干燥得到频谱。

2.3试样制备

AA2024-T3铝合金(70*60*2.5毫米)被用作基板,用200号的砂纸抛光基板,然后再涂刷之前脱脂和用去离子水清洗。固化剂是聚酰亚胺(650型号永载化学工程、浦江、中国)环氧树脂与聚酰胺的质量比是10:8,体积比是7:3的二甲苯和丁醇的混合物作为溶剂,溶剂对聚合物树脂的配比为8/18(毫升/克)。型号KW-4A旋涂仪涂刷环氧树脂,在做电化学阻抗谱之前所有试样均在45℃下固化三天,然后放在干燥器中至少保存2周,由感应涡流技术测定所得涂层的后的为43plusmn;2微米。

2.4 EIS测试和数据分析

EIS被用来评估涂层的电容特性和防护性能,三电机系统被使用,涂层样品作为工作电极,饱和甘汞电极(SCE)最为参考和一个不锈钢盘最为计数器。暴露于质量比为3.5%NaCl测试溶液的电极表面积是13.3cm2, EIS测量由M237PAR恒电位仪和M5210锁相放大器执行,将开路电位、20毫伏幅值的正弦交流扰动施加到金属/涂层系统,EIS测试是在频率范围内至10mu;m赫兹进行从100千赫兹,所有的测试均在室温25℃下进行,实验数据通过使用Boukamp开发的商业软件等效分析。

2.5 附着力和耐腐蚀性能测试(马丘比丘测试)

马氏测试用来评估被涂金属的湿附着力耐腐蚀性能测试,在测试之前被图漆的金属板表面进行交叉划线,然后在35℃的5%NaCl 0.6H2O2溶液中浸渍一天,24小时后,将溶液完全刷新,浸泡48小时后,将板取出用磁带沿着切割线拉断脱层涂料,在测试后用数码相机对涂覆金属拍照。

- 结果和讨论

3.1硅烷改性环氧树脂的合成

改性环氧树脂是在有机锡催化下由环氧树脂和硅烷单体合成,对于纯环氧树脂来说,3500cm-1谱带的峰归属于羟基的衍射,2970cm-1 和1390cm-1谱带的峰归属于甲基的对称和不对称衍射,2877cm-1和1461cm-1谱带的峰归属于亚甲基的对称和不对称衍射,在910cm-1的频带是环氧基的特征吸收,1246cm-1频带是环氧基团中醚键的特征峰,1604cm-1,1520cm-1,828cm-1是环氧树脂取代芳环的特征吸收峰,硅烷改性的环氧树脂的光谱和纯环氧树脂的非常相似,但仍有一些差异可以被检测到,在高波数区(2000-4000 cm-1,图2A所示)。很明显在纯环氧树脂中3500cm-1有很强的-OH峰强度,但硅烷改性的环氧树脂中降低或几乎消失,这表明改性反应消耗了羟基基团,导致了该吸收峰强度的降低。此外,在低波数区显示(600-2000cm-1,如同2B 所示),由于硅烷改性后SI-O-SI键的形成使得1000-1100cm-1的峰强度明显增加,这些结果表明,硅烷单体已成功接枝到环氧树脂上,可能的反应在方案1中显示。如在方案中提出的R-OH(甲醇或乙醇)的形成,在合成反应观测时与回流的现象一致,估计与某些小分子化合物有关,由于反应温度比二甲苯的沸点低

波数 /cm-1

波数/cm-1

图2.纯环氧树脂的红外光谱,(1)3-缩水甘油丙基三甲氧基硅烷,(2)十二烷基三甲氧基硅烷,(3)正硅酸乙酯,(4)乙烯基三甲氧基硅烷,(5)改性环氧树脂在不同波数区域,(A)(2000cm-1-4000cm-1),(B)(600cm-1-2000cm-1).

季武刚等,表面及涂层技术201(2007)4789-4795

方案1.环氧树脂与硅烷单体反应原理图。

3.2 吸水率

EIS是一种最常用的有机涂层耐腐蚀性能评价方法[16-20].当暴露于恶劣环境中研究涂层的老化问题,使用适当的等效电路(EEC),EIS数据可提供关于在金属/涂层界面固有内涂层性和电化学行为的信息。

尽管在文献中许多可行的EES已经被提出用来表征有机涂层金属的电化学腐蚀行为[16-18,21],在这项工作中,我们采用了经典的EEC含涂层电容(CC)和涂层孔隙阻力(RPO)在高频域结合的方法,和在低频区域显示电荷转移电阻(RCT)和双电层电容(CDL)松弛引起的金属腐蚀,为了获得更珍贵的拟合结果,在EECS中的电容元件(C)都换成恒定相位元件(CPE)。涂层金属系统的拟合结果显示在图3。图中给出了3-缩水甘油丙基三甲氧基硅烷改性环氧涂层电极浸入试验溶液200 h的阻抗数据。对于由溶液电阻Rs的电阻等效电路EEC(涂层电容Cc(电荷转移电阻Rct,双层电容Cdl)的阻抗模块和相位图拟合结果,其中Rs是溶液电阻与实验数据相匹配。

涂层电容的增加用于研究有机涂料的水吸附特性,根据 Brasher–Kingsbury等式,这种增加与水渗透进涂层相关[22],涂层电容变化量作为在氯化钠溶液中浸泡时间的函数如图4 所示。在早期浸泡阶段(0-1天)就发现涂层电容值有显著增加,这是由于溶剂挥发形成微型孔隙后水快速渗透进涂层造成的。对于纯环氧树脂涂层,经过长时间浸泡后的涂层电容保持稳定,这意味着涂层达到饱和吸水状态,然而,对于硅烷改性涂料,有趣的发现在初始阶段涂层电容先减小,然后达到一个稳定值,特别是在与乙烯基三乙氧基硅烷和十甲基四硅氧烷改性的情况下。更重要的是,在整个浸泡时间中硅烷改性涂料的涂层电容值明显低于纯环氧涂层,说明硅烷改性涂料的吸水性显著降低,这可能是改性树脂的活性硅氧基水解反应引起的,那些吸收的自由状态的水可以被消耗。也预期的水解树脂之间的缩合反应来提高环氧涂料的交联,此外,由Flis and Kanoza 最近报道,水解产物甲醇或乙醇在聚合物涂层中可以驱除水的渗透[23].

涂层电阻(Rc)是一种衡量涂层的孔隙率和降解的方法[24],图5显示了在钠溶液浸泡过程中,环氧涂层和硅烷改性涂料的涂层电容-时间曲线,在浸泡的初始阶段,无论是纯的还是硅烷改性涂料的电阻值都减小,这是由于涂层间传导通路影响的结果,对于纯环氧树脂来说,经过长时间的浸泡,除了一个轻微的增加电阻值几乎保持稳定,这可能是由于腐蚀产物积累在导电通路上,,在中层浸泡阶段(3-10天),发现硅烷涂料的电阻值要比纯环氧树脂的电阻值要高,说明其对电解质渗透性能有较好的阻隔性能,除此之外,对硅烷改性涂料来说,Rc表示一种波动趋势,可能由所述活性硅烷组分的涂层基质的水解和缩合而引起,硅烷组分的水解可以减少电阻值,但是由于硅烷醇缩合形成的SI-O-SI键可以导致电阻值的增加,对于硅烷改性涂料来说,尽管基本上更高的电阻值能够被观察到,将TEOS、DTMS混入环氧树脂中,经过沉浸后可以发现较低的值,但是改性和未改性环氧树脂涂料的电阻值的区别是微不足道的。

图3.复杂的平面图。将GPTMS改性的环氧树脂涂层电极浸泡在氯化钠溶液中200 h 的得到的 EEC模型和波德图,散射实验数据,拟合结果。

图4.纯环氧树脂(●),DTMS(△)、TEOS()和VTES(◇)改性环氧树脂涂料的涂层电容-时间曲线

图5.纯环氧树脂(●),DTMS(△)、TEOS()和VTES(◇)改性环氧树脂涂料的涂层电阻-时间曲线

3.3 基材腐蚀防护效率

双电层电容(CDL)和电荷转移电阻(RCT)是金属/涂层界面的腐蚀反应有关的两个重要的参数,前者是原位指定的面漆的剥离和界面层的腐蚀病症[25],随后这些又与涂层-金属界面间的腐蚀反应速率有关[26]。

图6显示了在氯化钠溶液浸泡期间的纯环氧树脂和改性环氧树脂的双层电容-时间曲线,可以看出所有的涂料在初始浸泡阶段(0-3天)双层电容的增加展现出涂层之下双层的存在。对于纯环氧树脂来说,经过一段长时间的浸泡(5天),双层电容保持稳定表明稳定界面的形成,然而,对于硅烷改性涂料的双层电容却表现出波动趋势,总的结果是腐蚀性攻击引起的分层影响和在浸泡期间SI-O金属键的形成的愈合影响。改性涂料的活性烷氧基可进一步水解形成硅烷醇(Si-OH),其可以进一步化学吸附到金属表面,从而导致在涂层的附着力的改善。

也如图6所示,所有硅烷改性涂层表现出比春环氧树脂较低的Cdl值,对于GPTMS改性涂料来说,Cdl降低大约两个数量级,硅烷改性环氧涂料系统低的Cdl值可以被解释,一方面,导致涂层与金属基体之间的粘附性越好,另一方面,在改性涂料中表现出低的吸水性(如反应3.2)。

图7显示了在氯化钠溶液中环氧试样的Rct-time曲线,所有硅烷改性试样比纯环氧试样表现出更大的Rct 值,对于GPTMS改性系统,Rct值增加大约两个数量级,其它硅烷改性试样的Rct值增加大约一个数量级,这表明硅烷改性涂料有更好的耐腐蚀性。

图6.纯环氧树脂(●),DTMS(△)、TEOS()和VTES(◇)改性环氧树脂涂料的双层电 容-时间曲线

图7.纯环氧树脂(●),DTMS(△)、TEOS()和VTES(◇)改性环氧树脂涂料的电荷转移电阻-时间曲线

3.4加速试验后的附着力和腐蚀性能

除了从EIS测量,硅烷改性环氧涂料的性能也有其他加速试验进行评价,如在当前工作中通过一个简单而快速的马迪方法。图8显示了马迪试验后环氧树脂涂层铝合金的照片,在纯环氧涂层/金属体系的测试后,观察到严重的脱层,该聚合物涂层几乎完全脱离涂层金属(照片A),表明测试后涂层与金属基体之间的粘附性明显降低,此外,腐蚀坑和腐蚀产物在基板上可见,意味着保护金属的严重腐蚀,,即纯环氧树脂涂层保护效率差。分层也在DTMS、VETS硅烷改性涂料中观察到(照片C和E),但剥离的区域明显小于纯环氧树脂涂层。对于GPTMS和TEOS硅烷改性涂料(照片B和D),令人惊讶的是在测试后没有发现油漆剥离

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152688],资料为PDF文档或Word文档,PDF文档可免费转换为Word