纳米填料-酚醛树脂RFI用树脂膜制备及其性能研究毕业论文

2020-04-05 10:48:09

摘 要

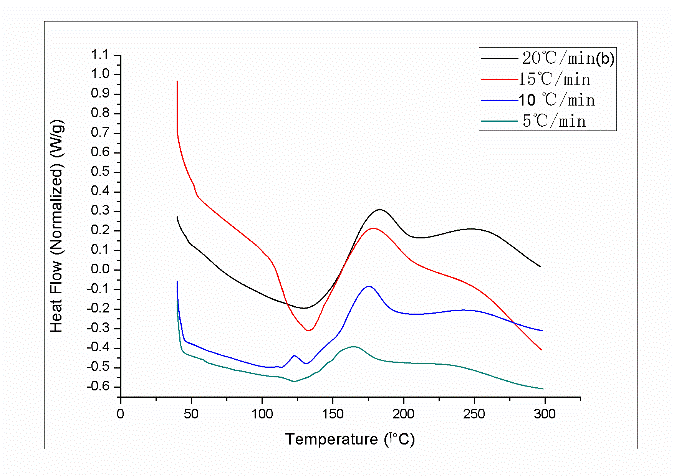

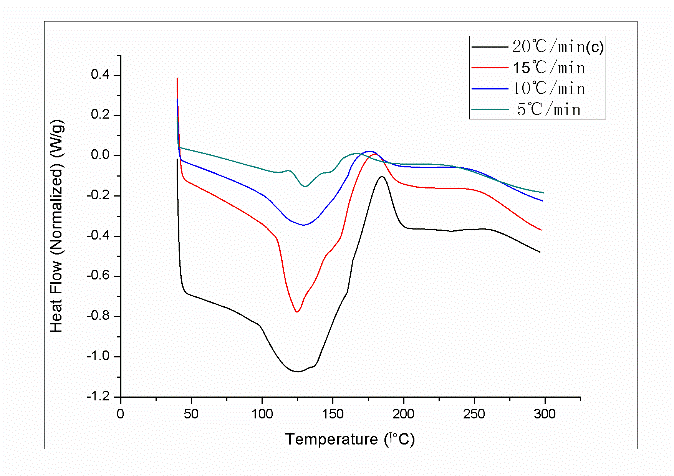

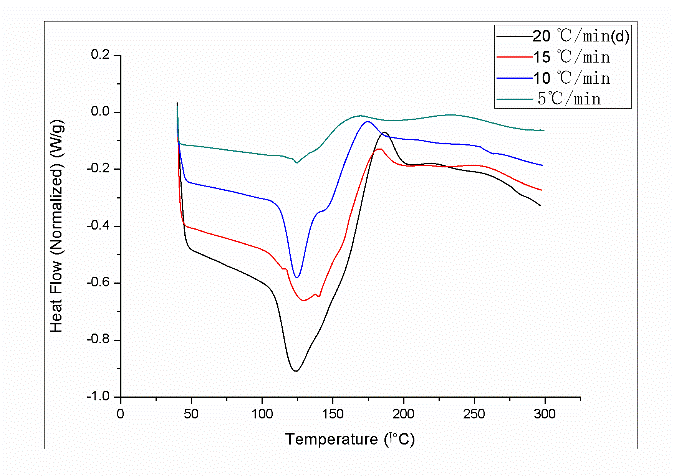

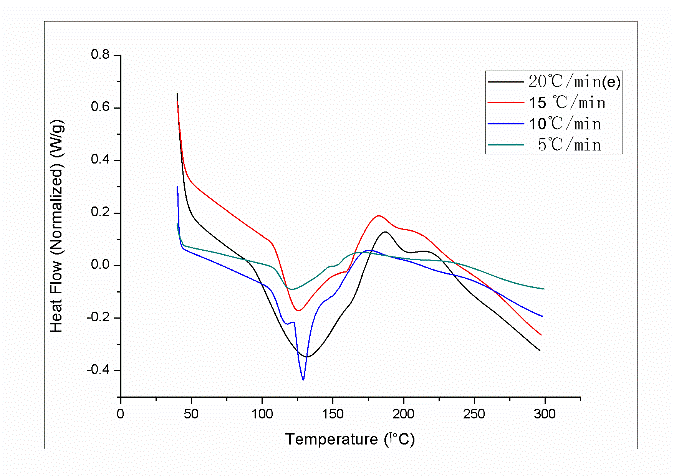

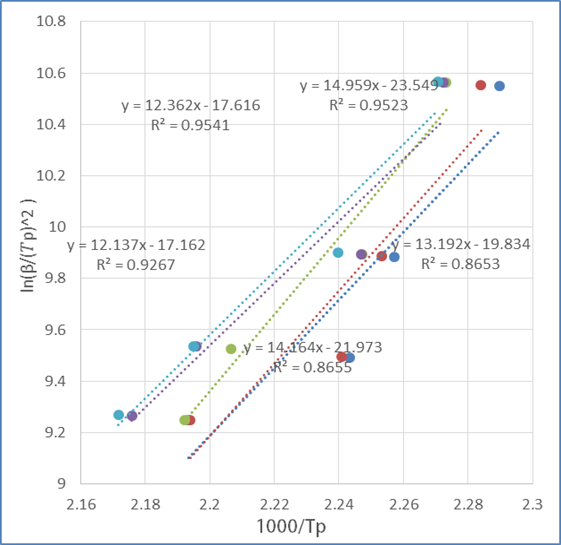

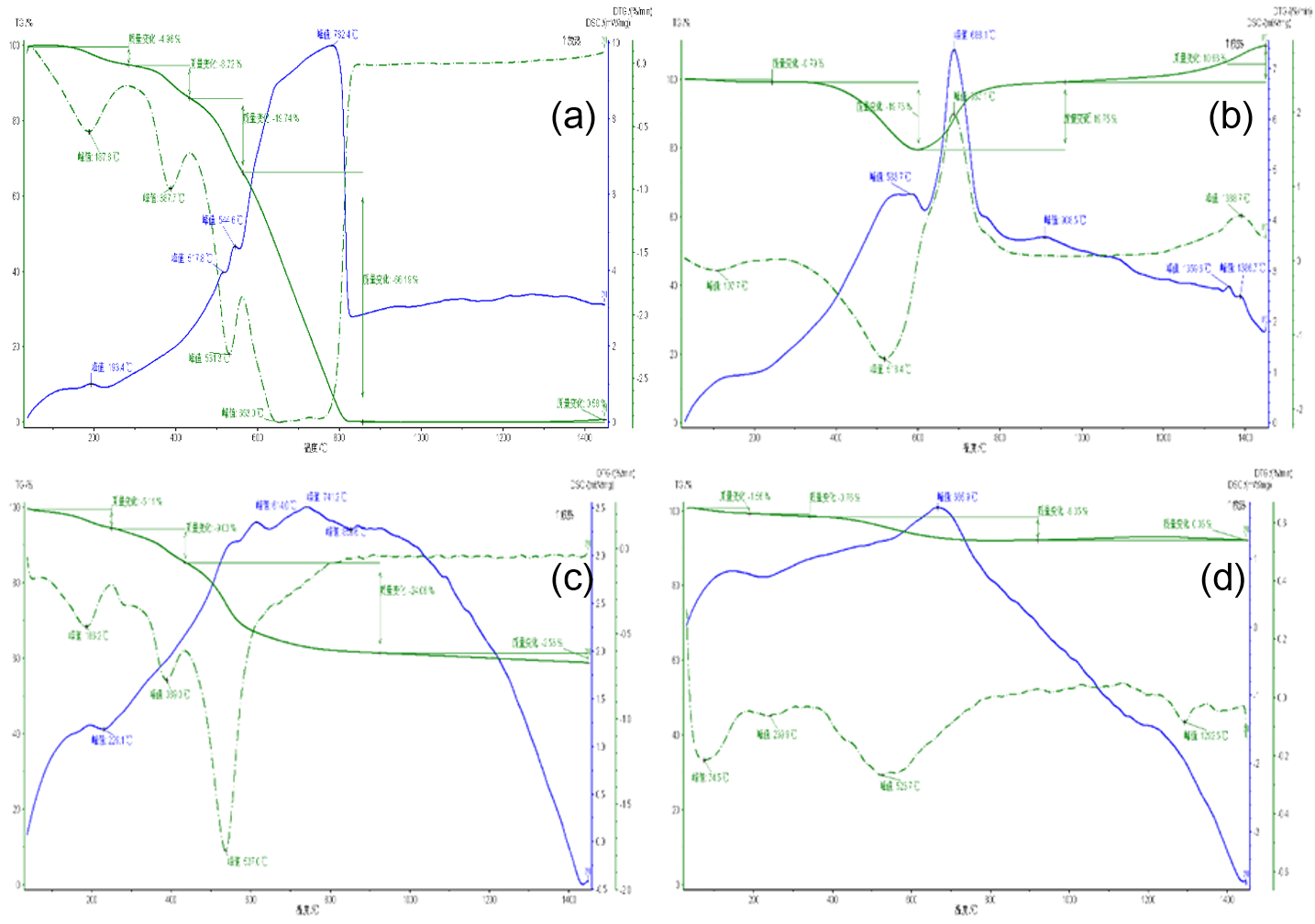

树脂膜熔渗工艺是树脂膜熔渗和纤维预制体相结合的一种树脂浸渍技术。本文概述了树脂膜熔渗工艺的基本原理、工艺特点以及在运用树脂膜熔渗成型技术时对树脂的特殊要求。利用流变仪和粘度预测函数探究了酚醛树脂的成膜性能和合适的熔渗温度,结果显示含质量分数15%纳米SiO2在常温下有良好的成膜性,90℃时酚醛树脂膜有良好的熔渗能力;通过DSC测试和热重分析,研究了纳米SiO2填料对酚醛树脂固化和耐热性的影响,结果显示SiO2的添加有效提高了酚醛树脂膜的耐热性,同时提出了适宜的固化制度为130℃1h、150℃1h、180℃1h的阶梯固化;通过对酚醛树脂膜浇注体拉伸弯曲性能的测试,发现纳米SiO2填料的加入使浇注体的拉伸强度、弯曲强度都有一定程度的提升。

关键词:树脂膜熔渗;酚醛树脂;树脂膜;纳米二氧化硅填料

Abstract

The resin film infusion process is a resin impregnation technology in which the resin film infusion and the fiber preform are combined. This article tells the process characteristics of the resin film infusion process, and the special requirements for the resin when using the resin film infusion molding technology. The rheometer and viscosity prediction function were used to investigate the film forming properties and suitable infusion temperature of the phenolic resin. It was found that the mass fraction of 15% nano-SiO2 had good film formation at room temperature, and the phenolic resin film was good at 90°C. The infusion capacity; Through the DSC and thermogravimetric analysis, the effect of nano-SiO2 filler on the curing and heat resistance of phenolic resin was studied. It shows that the addition of SiO2 effectively improves the heat resistance of the phenolic resin film, and puts forward a suitable Curing system is a step curing at 130°C for 1h, 150°C for 1h, and 180°C for 1h. Through testing the tensile bending properties of the phenolic resin film casting body, it was found that the addition of nano-SiO2 filler makes the tensile strength and bending strength of the casting body all have A certain degree of improvement.

Key Words: RFI; phenolic resin; resin film; nano-SiO2 filler

目 录

第一章 绪论 2

1.1 酚醛树脂的性能 2

1.2 RFI成型工艺 2

1.3 RFI成型工艺的基本原理 2

1.4 RFI成型工艺的技术特点 2

1.5 RFI工艺中的关键技术 2

1.6 RFI工艺国内外研究现状 2

第二章 实验与测试 2

2.1实验原材料与仪器 2

2.2实验步骤 2

2.3实验测试与结果分析 2

2.3.1纳米二氧化硅改性酚醛树脂固化动力学 2

2.3.2纳米二氧化硅改性酚醛树脂耐热性分析 2

2.3.3酚醛树脂成膜性研究 2

2.3.4力学性能研究 2

第三章 实验结论 2

参考文献 2

致 谢 2

第一章 绪论

1.1 酚醛树脂的性能

树脂性能对复合材料制件的性能会产生较大的影响,酚醛树脂的化学结构和交联网状结构使其具有很多特殊的优异性能。

在很多工程应用方面,酚醛树脂的性能虽然并不能取代环氧树脂和聚酰亚胺树脂,但是酚醛树脂在很多方面依然具有重要的价值。由于酚醛树脂在固化后形成交联网状结构,使其自身具备优异的性能,能够满足多方面的使用要求。同时也由于酚醛树脂自身所具有的低烟、阻燃等特性,使其能够在胶黏剂、绝缘材料等方面广泛应用。

酚醛树脂最主要的特性是耐高温性,其玻璃化转变温度能够达到300℃以上,具有这一特性的主要原因则是由于树脂分子链上的芳环结构,而且由于酚醛树脂在固化的过程中会发生交联反应,并且具有很高的交联度,在高温的作用下,酚醛树脂依然能够保持自身结构的完整。因此在耐高温方面,酚醛树脂有着极为广泛的应用。

近年来,人们对于建筑材料、装饰材料和交通运输工具的阻燃和低烟性能更加重视,而大多数聚合物材料都是可燃的,需要经过物理和化学方法对聚合物进行改性达到阻燃的要求,但热固性酚醛树脂固化物在燃烧时能够形成良好的热阻隔,进而阻止聚合物的进一步燃烧,其树脂自身便具有阻燃性能,且燃烧时分解产生氢气、水蒸气、碳氧化合物等,燃烧产物毒性低,烟雾相对较少。

酚醛树脂同时能够作为胶黏剂使用,主要是因为酚醛树脂大分子结构上具有很多极性基团,这些强的极性基团能够使树脂和其他材料能够形成良好的粘接界面,使得粘接界面有一定的持久性和稳定性。酚醛树脂作为胶黏剂使用时,能够与其他各种颗粒填料或者玻璃纤维、碳纤维等增强材料互相结合制成各种复合材料,其浸润速率很快,而且在加工固化成型为复合材料制品之后,酚醛树脂能够形成交联网状结构,使得粘接界面不仅持久稳定,同时也具有相当的机械强度和耐热性能[1]。

1.2 RFI成型工艺

在复合材料成型工艺领域,复合材料液体模塑技术(Liquid Composites Molding,LCM)在生产制备复合材料结构制件方面有自身特有的优势,特别适用于制备大型复杂的复合材料制件。LCM成型工艺的主要原理是提前将增强材料铺放在模具的模腔内,然后再向模腔内注入液态树脂,或先在模腔内铺放树脂膜在底部,再在其上铺放增强材料,然后加热融化树脂膜为液态树脂或维持较低粘度,在一定的压力下使其充满模腔,也能够对增强材料进行充分完全的浸润,最终升温固化成型,得到复合材料制件的一类技术[2],属于LCM成型技术的主要成型工艺有RTM树脂传递模塑成型工艺、RFI树脂膜熔渗工艺等。其中RFI树脂膜熔渗工艺是20世纪初由美国国家航天局以RTM树脂传递模塑成型工艺为基础发展而来的,同时也将传统的真空袋压成型工艺相融合,不仅简化了RTM成型工艺中的树脂注射步骤,使单面模具取代了RTM中的双面模具,也同时解决了树脂粘度大流动性差而造成的注入时间长(或纤维增强体浸润时间长)的问题,同时将树脂的流动从三维立体浸润转变为一维纵向(厚度)的流动,同时也具有成本低、模具简单,适合制造大型、复杂的制件等优点。

1.3 RFI成型工艺的基本原理

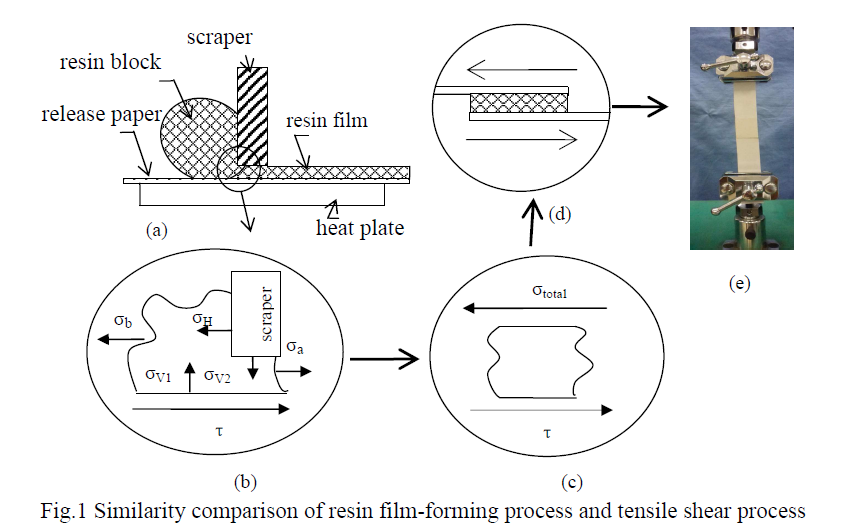

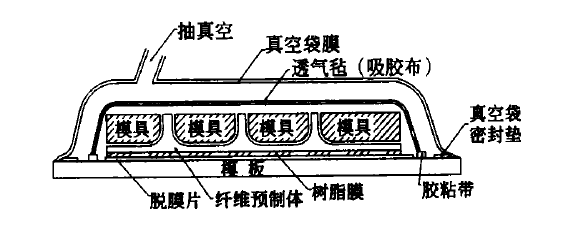

树脂膜熔渗工艺(Resin Film Infusion,RFI)是一种树脂膜的熔渗技术和纤维预制体技术相结合的一种复合材料成型工艺,其工艺过程如图1.1所示,在清洗模具的基础上,先在模具底部涂抹脱模蜡并裁剪放置合适大小的脱模布,然后在模具底部铺放一定厚度和质量的树脂膜,再在树脂膜上铺放增强纤维预制体,用真空袋和密封胶完全封闭模腔,用真空泵抽真空并加热至预设温度使树脂膜融化并在压力差的作用下均匀渗透或抽吸到纤维预制体中,之后按照固化制度升温固化成型,降至室温后脱模即制得复合材料制件[3]。

图1.1 RFI成型工艺示意图

1.4 RFI成型工艺的技术特点

树脂膜熔渗成型工艺(RFI)是一种树脂浸渍工艺,能够在较低成本的基础上制备出高性能的复合材料制件。RFI工艺作为一种树脂浸渍技术,具有以下特点:首先是工艺操作简便,加工成型周期较短,制得的复合材料制品良品率高,可较低成本制得尺寸大、精度要求严苛、性能要求较高的复合材料制品;其次由于RFI为在真空条件下的闭模成型工艺,树脂体系的小分子物质的挥发份含量较低,VOC的含量也符合国家IMO的相关标准,对环境污染相对更小;与此同时,其成型过程为树脂在真空条件下的加热至熔渗温度下在闭合模具中完全浸润增强纤维,其和手糊糊以及喷射工艺中的手工浸渍有很大区别,也与预浸料及SMC工艺中经济成本很高的机械化浸渍有很大差异。其简化了RTM成型工艺步骤,无需进行树脂注射,也免去了树脂注射设备,大大地降低了成本,与此同时,单口抽真空,也有利于其真空度的保持。其在制造出性能优越的复合材料产品的同时降低其生产成本,是一种较低成本、产品质量较高的半机械化的树脂浸润纤维的工艺方法,便于进一步的工业化生产;同时在RFI成型工艺中使用了增强材料预成型技术,其预成型的形状与制品相近,且预成型体没有必要固定在模具上,因其为闭模成形,对增强纤维要求也不是特别严格,具有高度灵活的选择性,且不同纤维织物之间可以自由组合,与此同时,也可根据实际受力环境对产品性能的要求,从而进行单行纤维增强、局部增强以及采用预埋金属件和泡沫和蜂窝夹心结构等,从而最大程度地发挥复合材料的性能,可设计性强;RFI成型工艺对树脂反应体系的选择相较于RTM成型工艺来说,相对宽泛,因其在高温下流动熔滲,其可以使用较高分子量的纤维,且树脂含量分布较为均匀,相对于RTM两个方向:纵向和横向的浸渍,RFI只有纵向浸渍,其为短途浸渍、浸渍路线较短,树脂浸润性能较好,因此其成型加工成的复合材料气泡较少,材料的空隙率较低(大约为0%~2%),纤维所占复合材料的总比重相对较高(纤维重量所占比接近70%),因为其纤维为主要受力部分,所以其力学性能相对优良[4]。

RFI工艺虽然具有以上许多优点,但同时其对树脂有较高的要求,一方面要求树脂在一定温度下有合适的粘度而具有良好的成膜性能,同时在特定的工作温度下能够维持一定时间的低粘度,从而可以更好地完全浸润纤维预成型体,进而可提高复合材料的力学性能和表面光洁性等性能。同时也由于RFI成型工艺对树脂基体的这些严苛的要求,RFI成型工艺难以大范围的广泛应用于复合材料成型领域。同时相较于其他树脂浸渍工艺,由于树脂浸渍量不能精确测量,需要吸胶布等多余材料出去多余树脂,造成浪费;也不适合用于制备小型复杂的制件。

1.5 RFI工艺中的关键技术

在RFI成形过程中,纤维预成型体制造技术是极为关键的技术之一。一般的成型方法是使用编织、缝制等技术,现在,三维织物是比较成熟的纺织品技术。三维编织是将长纤维和短纤维交织在一起的三维无缝结构。三维编织在编织的过程中所制得的纤维预制件具有各种形状,能够满足多种复合材料产品要求。然而,在这种情况下,由于三维编织体形状的缺陷会使树脂在一些编织体结构中聚集,从而导致树脂分布不均匀,进一步会影响到复合材料制品的性能。并且由于三维编织技术相对传统的编织技术更加复杂,一定程度上会影响到纤维预制件的形状,但在三维编织过程中,RFI工艺会采用预制缝合技术,一方面不改变材料原有的板层结构,另一方面能够增强韧性,使复合材料有更好的连接性。

模具的设计与制造也在RFI成型工艺中有着至关重要的作用,能够直接影响到复合材料制品的质量以及模具自身的使用寿命。在模具设计的过程中,不仅要考虑模具的尺寸、结构刚度、重量、热膨胀系数以及在真空下的承受能力,还要保证树脂能够在真空作用下沿着预成型体的浸润与流动,给树脂的流动设置合理的通道。

RFI工艺中的另一项关键技术在于树脂膜技术,在复合材料中,树脂基体起着粘接增强材料和传递载荷的作用,因此树脂基体的性能对复合材料制品的整体性能有着很大的影响,RFI成型工艺对树脂又具有更特殊的要求,其要求树脂膜能够在常温下呈现出良好的成膜性能,不粘手,在工作温度下能够维持一段时间的低粘度,便于浸渍纤维,但粘度在一定温度之后会随温度的上升而快速增长,同时作为高性能复合材料,也要求树脂基体具有高强度、高模量和良好的冲击韧性,这些苛刻的要求,限制了RFI的发展,也促进了RFI工艺用树脂膜技术的研究。国外已经将环氧树脂与RFI工艺相结合制备出的复合材料用于航空航天领域,在我国,环氧树脂和双马来酰亚胺树脂在RFI工艺中的应用的相关研究也取得了很大的进展,同时,将酚醛树脂和氰酸酯树脂等用于RFI工艺的相关研究也在进行,RFI用树脂膜的研究具有良好的发展前景,对高性能复合材料的发展具有重要的意义。

- RFI工艺国内外研究现状

随着科技的快速发展,以及复合材料的广泛使用,促使复合材料制造业将降低制品自身重量和节约制备成本作为行业发展进步的首要目标,大量科研人员将研究重点放在了如何从工艺、材料、设计三方面综合降低高性能复合材料的制造成本。此时,RFI成型工艺在RTM的基础上发展而来,并在制造商用运输机整流罩的过程中得到广泛应用。至1997年, RFI成型工艺与碳纤维织物的结合已经成为了实现减低自重,保持性能,减少成本这一目标的关键[5]。

对RFI工艺的研究主要分为树脂的浸润、热传递和树脂的固化反应三个部分。根据移动网格法Mardin等人提出了有限差分达西定律流动模型,以模拟树脂浸渍纤维多孔介质的过程。Loos等在三维数学模型的基础上来模拟在RFI成型工艺中树脂膜对纤维多孔介质的渗透和固化过程,在该模型中也考虑了纤维预制件孔隙率的压缩进而对渗透率的影响,并且建立了固化度和温度的函数用来表示树脂的粘度,以此为基础,提出了容易完全充模的固化过程。Sevostianov以纤维预制件为已知弹性率的线形弹性体,假设树脂是非牛顿弹性流体,从而确立了基于反应性细孔形成的RFI形成过程的数学模型,以此来了解不同的工艺参数对纤维预制件中气孔形成产生的影响。Bruschke提出了模拟在一次元中的树脂填充和固化过程的数学方法,在充模过程中,作者认为分布在模腔各个部位的树脂和纤维具有相同的温度,忽略了树脂在模腔内流动的过程中化学反应的吸放热以及热传导,而仅考虑树脂在固化阶段发生的热传导,同时还假设树脂粘度不受其自身在模腔内流动的影响[6]-[9]。

同时由于RFI工艺的特点,对树脂集体有较为严苛的要求。其要求树脂能够在一定温度下有较好的成膜性能,在熔渗温度下又能持续一段时间的较低粘度,便于树脂的渗透和浸渍;同时树脂的固化温度需高于熔融温度,在固化过程中,快速固化。同时由于复合材料制品的高性能要求,还需要树脂基体具有较好的力学性能和耐热性、耐湿热性能。因此在RFI工艺的树脂选择和改性方面也有不少研究,国外许多科研机构及企业投入许多人力、物力对RFI所用的树脂基体进行深入研究,并且已经实现了树脂膜的商业化应用。具体如下,所用树脂如:环氧树脂、不饱和聚酯、乙烯基酯树脂、双马来酰亚胺等基体,在应用中,环氧树脂占很大比重。而国外的诸多公司已经实现树脂膜商业化的批量生产,如德国的Ciba- Geigy公司及日本的 MURA Tamachinery Ltd等相关公司已经分别生产了M18、XHTM45、 Fibreblix914型等一系列环氧树脂基和双马来酰亚胺基等树脂膜[10]。国外树脂的相关性能具体如,以M18、Hex-PlyM36树脂为例,二种树脂所制作成的浇铸体的所测试到的拉伸强度和杨氏模量分别可以达到81MPa和3.5GPa,而在室温23℃密封条件下的存储期限则分别为30天和14天左右,而在零下18℃下存储则可长达1年。二者在熔渗温度下所需的凝胶时间均已超过1小时,但是其本身的最低黏度则大约高达1Pa·s和5Pa·s左右,所以在树脂粘度方面仍然具有很大地降低空间。而由美国的 Advanced Composites公司研制XHTM45型环氧树脂基树脂膜的工作温度处于145~160℃的区间,在此期间树脂黏度大约低至2.5~3Pa·s,而当环氧树脂膜在高温不需要固化剂的情况下,大约需要70~80min的凝胶时间。该环氧树脂基树脂膜基体的玻璃化温度达到198℃,拥有优异的耐高温和耐热性能,能够在温度为140℃以下的湿热环境中正常使用。用该型号环氧树脂制备的树脂浇铸体,在固化后拥有优异的力学性能,测试发现其拉伸强度达到76.5Mpa,弯曲强度达到了465MPa。西北工业大学的梁国正教授课题组研制的双马来酰亚胺树脂膜,该树脂在熔渗温度120℃下,黏度低至340mPa·s而加热至70min后,则粘度会增加至620mPa·s,而该温度条件下凝胶化时间则可长达220min。环氧树脂膜相关方面,国防科技大学代晓青课题组等通过不同类型的环氧树脂进行共混,从而配制备出了满足使用要求的树脂膜,其在熔渗温度75~80℃下,树脂体系的最低黏度则可达约700~800mPa·s左右,但是该树脂膜本身的缺点也很显著。如保持低黏度的时间和凝胶化的时间都相对较短,所以其工艺性仍需进一步提高[10]-[13]。而随着RFI工艺在航空航天方面的应用,提高复合材料的耐烧蚀性能,对树脂耐热性能要求愈加迫切,综合其RFI工艺对树脂的基本要求:黏度相对较低、凝胶化时间较长、室温下操作性好,以及对生产成本的控制,本文选用纳米二氧化硅填料改性的B80酚醛树脂为基体进行研究。

RFI成型法是模具成本低、成形压力低、有机挥发性低、气孔率低、纤维含量高的新型复合材料制造技术,适用于大规模复杂的成型制造。在制造表面和重形结构(航空航天制造领域的机翼,梁等)有很大的实用性。航空航天复合材料的开发,可以促进汽车和船舶等民用产业材料的开发。但是,由于RFI成形技术还不成熟,所以在理论上要进一步研究获得更高的生产效率;需要找到高耐热性、耐候性、高性能要求的高性能树脂。因此,高性能树脂的研究和成型技术的进一步成熟是RFI过程开发的焦点,RFI成型工艺显示了巨大的应用价值和适用性,能够为军事、航空航天、造船产业提供高性能复合材料,可以使材料持续满足现代化的要求。

第二章 实验与测试

2.1实验原材料与仪器

实验所需原材料如表2.1所示

表2.1 实验用原材料

材料 | 规格 | 生产厂家 |

B80酚醛树脂 | 褐色粘稠液体 | 蚌埠市天宇高温树脂材料有限公司 |

SiO2 | 白色粉末状 | 上海阿拉丁生化科技有限股份公司 |

真空袋 | 红色 | 上海沥高科技有限公司 |

密封胶条 | 灰白色丁基橡胶 | 上海沥高科技有限公司 |

实验所需设备如表2.2所示

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: