复合材料固化残余应力测试与仿真毕业论文

2020-04-07 14:12:46

摘 要

热固性树脂基复合材料具有比强度高、比模量高、耐腐蚀、抗疲劳等其他材料不可比拟的特点。在工业、体育用品、航空航天领域得到越来越广泛的应用。由于纤维增强材料本身的各向异性、树脂基体材料的化学反应收缩、固化放热不均匀、材料的热膨胀系数不匹配、模具制件相互作用等因素的影响,复合材料制件在成型过程中产生残余应力,脱模之后产生形变。残余应力的存在,使得复合材料产生各种棘手的问题,比如板材的翘曲、构件的变形、内部缺陷和损伤等问题。使得复合材料的疲劳寿命严重下降,在实际应用中装配难度大大增加,甚至导致复合材料产品直接报废。因此,合理预测制件固化过程中残余应力的发展,计算制件的固化变形量,成为降低制造成本、提高产品质量的重要手段。

本文以EM112预浸料为原材料,利用热压罐成型工艺制备试样,并测试其翘曲变形量,利用有限元分析软件(ABAQUS),得到复合材料方形层合板内部的温度场和固化度场随时间的变化。然后再次模拟层合板的残余应力分布和变形情况。其间介绍有限元分析软件ABAQUS热力分析常用子程序,包括 USDFLD、 DISP、 HETVAL、 UMAT、 UEXPAN,本文仿真过程采用了以上的子程序,并分析归纳了复合材料固化变形的相关理论。

关键词:热固性复合材料 残余应力 变形 仿真

Abstract

Thermosetting resin matrix composites are characterized by high specific strength, high specific modulus, corrosion resistance, fatigue resistance as the unparalleled advantages of other materials, and have been more and more widely used in the fields of industry, sporting goods, and aerospace. Due to the anisotropy of the fiber reinforcement itself, shrinkage of the chemical reaction of the resin matrix material, non-uniformity of the curing heat release, thermal expansion of the material, interaction of the mold parts, etc., the residual stress of the composite part during the molding process is generated. Deformation occurs after demolding. The existence of residual stress makes straight composite materials produce a variety of difficult problems, such as warpage of the plate, deformation of components, internal defects and damage, etc., resulting in a serious decline in the mechanical properties of the composite material, and the difficulty of assembly is greatly increased in practical applications. It even led to the direct scrapping of composite products. Therefore, the reasonable prediction of the development of the residual stress during the solidification of the part and the calculation of the solidification deformation of the part become an important means to reduce the manufacturing cost and increase the production efficiency.

In this paper, EM112 prepreg as raw material, using autoclave molding process to prepare specimens, and test its warpage degree, using the finite element analysis software (ABAQUS), the temperature field and the degree of solidification field inside the composite laminate were measured as a function of time. Then simulate the residual stress distribution and deformation of the laminate. In the meantime, the finite element analysis software ABAQUS thermal analysis commonly used subroutines were introduced, including USDFLD, DISP, HETVAL, UMAT, and UEXPAN, and the related theories of curing deformation of composite materials were analyzed.

Keywords: thermosetting composites residual stress deformation simulation

目录

摘要 I

Abstract II

第一章 绪论 1

1.1研究意义 1

1.2研究内容 1

1.3研究思路和方法 1

1.4国内外研究现状 2

第二章 复合材料固化变形相关理论分析 4

2.1固化过程 4

2.2影响因素 4

2.2.1材料参数 5

2.2.2结构参数 5

2.2.3工艺参数 6

2.2.4模具参数 7

2.3固化理论模型 7

2.3.1热-化学模型 7

2.3.2固化动力学模型 8

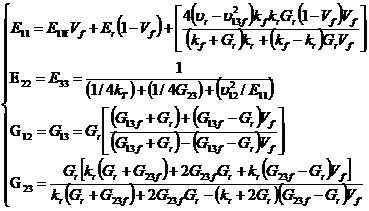

2.3.3应力-应变本构模型 10

第三章 模拟仿真 13

3.1有限元分析方法 13

3.2ABAQUS软件介绍 13

3.3ABAQUS常用子程序 13

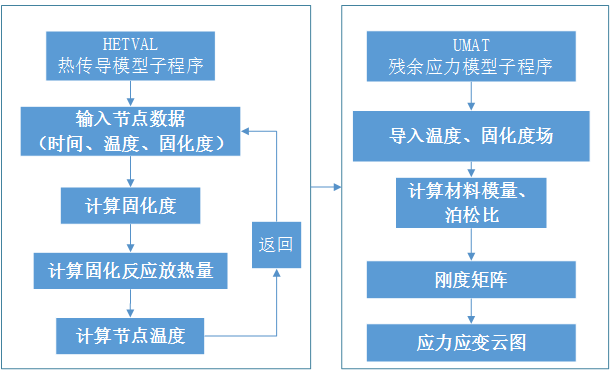

3.4模拟流程 14

3.5模拟结果 16

第四章 试样制备与测试 22

4.1引言 22

4.2原材料及辅料 22

4.3实验仪器与工具 24

4.4试样制备 25

4.5固化工艺过程 27

4.6实验结果分析 28

4.6.1试样处理与测试 28

4.6.2与模拟结果的对比 30

第五章 结果讨论与展望 31

5.1结果分析 31

5.2研究的创新和不足 31

5.3后续研究展望 31

致谢 32

参考文献 33

第一章 绪论

1.1研究意义

热固性 树脂基复合材料因为自 身的种种优势,应用领域不 断扩大,应用比 例逐渐增多,发展速度越来越快,复合材料 在军民经济中占有 举足轻重的地位。复合材料的应用水平将成为 衡量一个国家综合国力的重 要因素。复合材料是一种非 各向同性材料,既是材料,又是结构,材料与结 构同时成型。复合材料的成型 方式有许多种,包括液体成型、 基于预浸料的 热压罐成型方式、 另外还有一些 传统复合材料的成型方式比如缠绕、挤拉、模压等等。但 是每一种成型方式都不可避免的 是固化残余应力的存在。残余应力的存在,导致复合材料形状 尺寸发生变化。使得复合材料的机 械性能低于预期,增加装配过程中的成本,更严重的情况是导 致复合材料制品直接报废。所以,准确预测复合材料固化 残余应力异常重要,分析复合材料残 余应力的影响因素,找到复合材料固 化残余应力的形成规律,为复合材料的快速 发展和大量应用提供支撑。

1.2研究内容

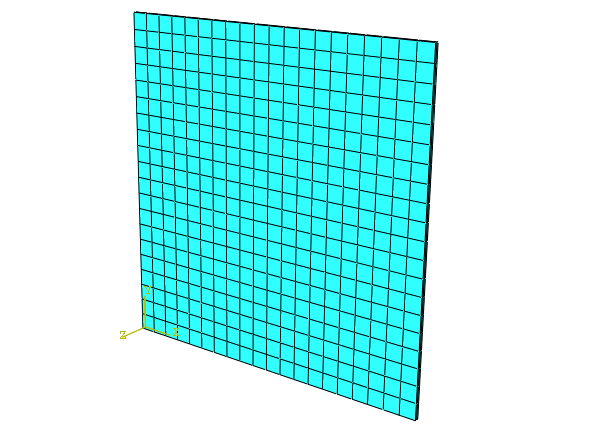

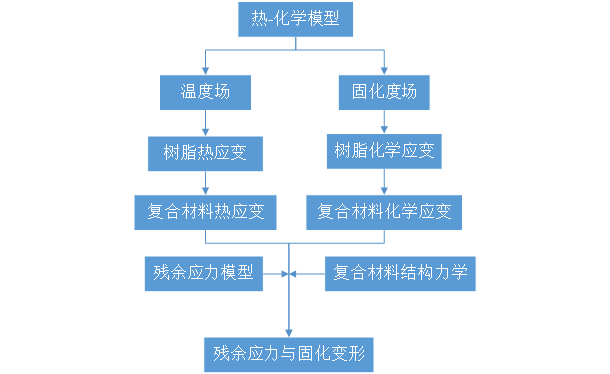

本课题基于复合 材料固化残余应力有限元仿真,研究内容包括 造成 残余应力的来源,影响残余应力 大小的因素。通过大量阅 读以固化残余应力为主题的 文 献来理解与阐释这些内容。还包 括利用基于预 浸 料的热压 罐 成型方式制备复 合材料 正方 形截面层合板试样,通过 试样 的制备,通过实际 检测,理解并阐 释热压罐成 型工艺的优缺点。针对制备的热固性 复合材 料层合板,测量复合材料层合板翘曲量。由于残余应力可以外在变现为复合材 料构件的变形,对翘曲 量的测量就是对符合材料固化参与应力的表征。采用有限元分析方法,并通过专业分析 软件ABAQUS,可以求得复合材料固化 过程中场的变化与发展。包括温 度场,还有固 化度场,以及应力场。与此同时,介绍了复合材料 树脂基体连续相固 化时的传热方程,树脂基体连续相的固化 动力学方程,根据热 量和固化度 两者之间的关系又能得到连续相 固化度的分布。最终耦合计算的得到应力和应变的分布情况。

1.3研究思路和方法

本文首先进行复 合材料固化变形相关理论分析,为后来的复合材料方形层 合板固化变形进行分析提供比较全面坚 实的理论基础。介绍了曾经比较流行的材料线 弹性模型,以及后来优化过的 CHILE 模型,还有最近才发展起来的粘 弹性模型。CHILE 模型在本质上属于线弹性模型的一种。然后介绍了树脂基体 连续相固化时的 动力学模型, 以及固化放热、传热时用到的 热-化学模型, 紧接着介绍了复合材料材料 粘弹性本构方程。为基于ABAQUS有限元分析预测复合材料层合板固化变形提供坚实的理论基础。本部分主要 通过阅读相似主题的文章, 讨论有关复合材料固化变形的资料。找到残余应力和固化变形的影响因素,了解几种常用的仿真模型,并进行归纳整理。

然后进行实验操作和模拟分析。通过实验制备几种不同铺层方式的复合材料层合板。在ABAQUS中通过建模分析得到仿真结果。本部分采用模拟仿真与实验验证相结合的方法,其间用到 ABAQUS 二次开发功能,采用 FORTRAN 语言编写子 程序进行模拟计算。然后使用对比分析的方法,对以上两种结果进行讨论分析。最后对实验结果 和模拟结果之间 的差别进行分析,并讨论其原因。

1.4国内外研究现状

复合材料的固化过程,从本质上来看是一个具有非线性热源的, 热传导的过程[1, 2]。对于复合材料固化残余应力以及翘曲变形的研究是一个及其复杂的问题,牵涉到多重学科。包括了化学学科: 树脂基连续相的固化从根本上来看就是多种有机化学反应的集合,旧键断裂, 新键产生,聚合度逐渐上升,最终成为体型结构。包括了热学学科: 树脂的固化放出大量的热,再加上外部的热源,热源的产生和热传导影响着温度的分布,进而影响反应速率,温度分布不均匀产生热应力,最终导致复合材料制件变形。包括了力学学科,复合材料的固化残余应力与复合材料制件的变形本身就是一个应力应变的关系,而且在复合材料制件成型的过程中,复合材料制件与模具之间也有相互作用。

对于复合材料固化残余应力的研究来说,搞清楚树脂固化过程中的热量产生和热传导问题,弄清楚温度场和固化度场的分布至关重要。Pantelelis 等人[3]针对复合材料层合板。建立了一维模型, 采用非线性分析得到了复合材料层合板内部温度场的变化。Loos 等人[4]利用碳纤维/环氧树脂体系 AS4/3501-6 制备了复合材料层合板,并且同样建立了一维模型来模拟固化过程中的热量产生和热传导, 得到了复合材料层合板任意位置温度场,固化度场随时间的变化。Bogetti 和 Giliespie 等人[5]针对比较厚截面的层合板,将热传递和固化动力学学进行耦合分析,建立二维模型, 得到了任意位置的温度场和固化度场的变化。Sung.Yi 等人[6]针对复合材料层合板,并且考虑到了树脂基体连续相的材料机械性能随着时间的变化,建立了非线性有限元模型,并求傅里叶热传导方程得到温度随时间的变化关系。Park 等人[7]通过实验探究和理论分析,提出了多种基于热压罐成型工艺的复合材料制件的温度场模拟思路。Oh和Lee 等人[8]采用玻璃纤维/环氧树脂材料体系,建立了三维模型,得到了任一位置的温度场和压力场随时间的变化。Cheung 等[9]针对简单形状复合材料层合板和复杂结构曲面制件,建立三 维热-化学模型,得到了任意位置温度和固化度随时间的变化。

对于复合材料固化残余应力的测试与仿真这一问题,国内的相关研究起步较晚。但是随着我国经济实力综合国力的发展,再加上我国航空航天领域对于复合材料的精致需求,极大的促进了对于这一问题的关注和解决。目前不少大学和研究所都在不同程度的研究这一问题。左德峰等人[10]针对复合材料层合板, 采用有限元分析技术,模拟仿真处理层合板温度随时间的变化,并且探究了升温速度的大小对温度分布的影响规律。赵倩等人[11]针对基于热压工艺成型的厚截面构件, 采用有限元分析方法,得到了复合材料厚截面制件的温度场分布,同时做了其他方面的延伸研究,得到了复合材料性能参数对温度分布的影响规律。陈祥宝等人[12]考虑了模具制件效应, 采用耦合分析方法分析了热传导和固化动力学。得到了制件任意位置温度大小随时间的变化,与实验结果吻合度较高。张纪奎等人[13]针对复合材料层合板建立了三维模型, 探究了固化时制件内温度和固化度分布和变化规律,同时分析了纤维含量和制件尺寸对温度分布规律的影响规律。

在模拟中常用的模型有三种[14]:第一种是弹性模型, 弹性模型由于自身的局限性,与树脂自身的粘弹性有较大差距, 目前基本已经不在模拟复合材料固化残余应力中使用。第二种是CHILE 模型,在使用CHILE模型的过程中,树脂基体连续相的弹性模量随着固化度增加而变化,在本质上还属于弹性模型的范畴。上个世纪九十年代,Bogetti 等人[15]第一次提出CHILE模型。并针对简单形状的复合材料层合板进行了固化变形预测。Fernlund等人[16]采用CHILE模型,针对U型复合材料结构制件。探究了模型的参数设置,模具的光滑程度,铺层方式对U型结构制件翘曲回弹的影响规律。Svanberg 等人[17]针对L型复合材料结构件,采用CHILE模型模拟试样的翘曲变形。Li等人[18]利用CHILE 模型针对T型合材料结构件,模拟出了不同固化制度下试样的残余应力和变形,虽然采用CHILE 模型的到得到的结果与实际情况接近,但是并没有理论基础支持其正确性。第三种是黏弹性模型,Wang 等人[19]针对编织复合材料,采用黏弹性理论,研究固化残余应力和变形规律。Hilton等人[20]针对复合材料层合板,采用热-化学-黏弹性模型研究了构件的层间残余应力,但是并没有通过实例验证其有效性。

第二章 复合材料固化变形相关理论分析

2.1固化过程

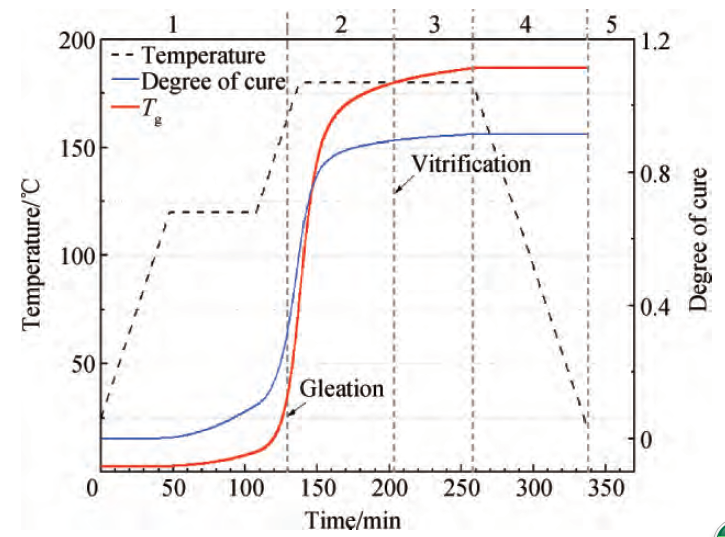

一个典型的树脂固 化过程一般要经历五个阶段: 第一个阶段是流 动阶段,是固化的初 期阶段,这一阶段树脂粘 度比较低,可以自由流动,又叫做凝胶前阶 段。第二个阶段是玻璃化阶段, 这个阶段的工艺温 度大于树脂的玻璃化转变温度,处于橡胶 态阶段。第三个阶段是玻璃化 后保温阶段,此时的工艺温度 等于树脂的玻璃化 转变温度。第四个阶段是降 温阶段, 这个阶段开始前树脂 的固化反应已经结束,复合材料处 于玻璃态。第五个阶段是脱模后阶段,复合材料的 制品脱模, 切割打磨等处理会 影响复合材料产品的固化残余 应力和变形。

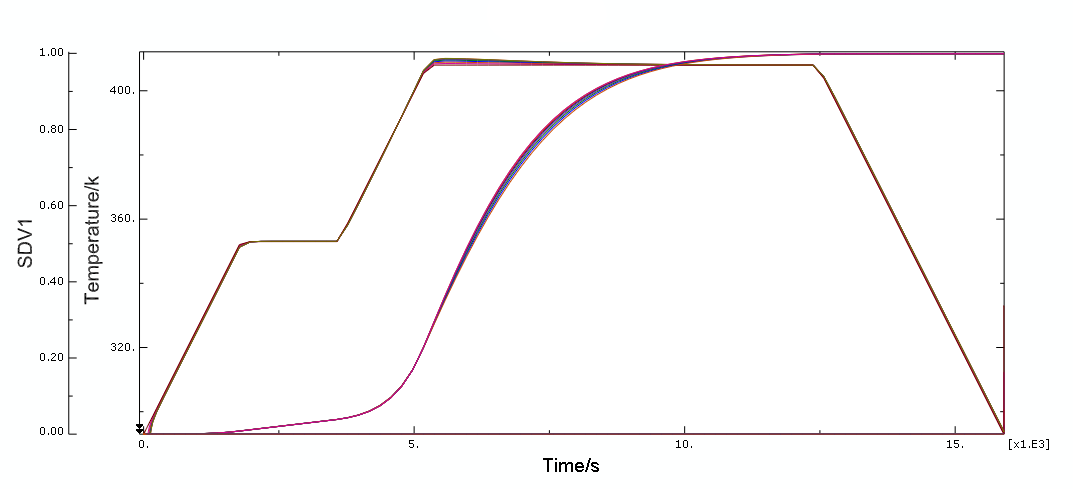

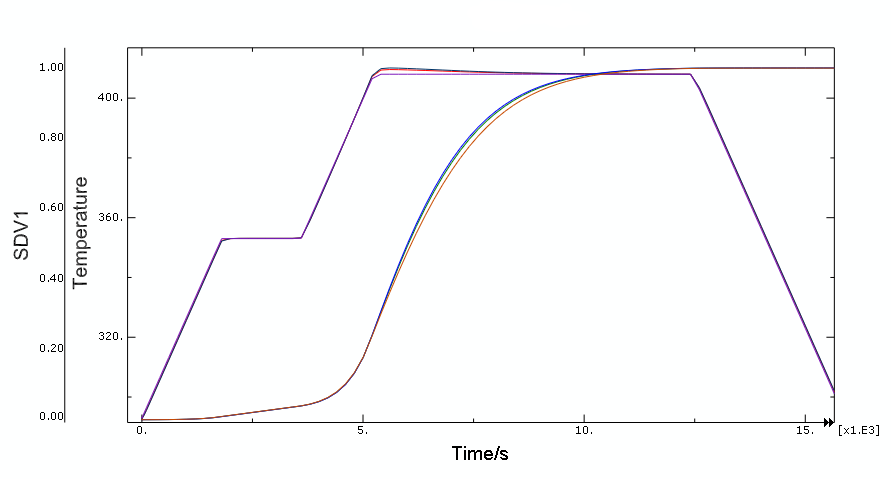

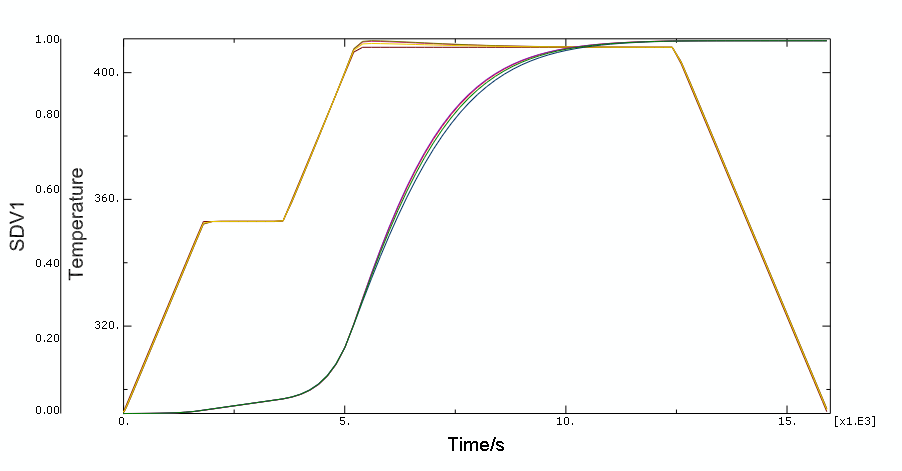

图2.1 典型的固化工艺过程

2.2影响因素

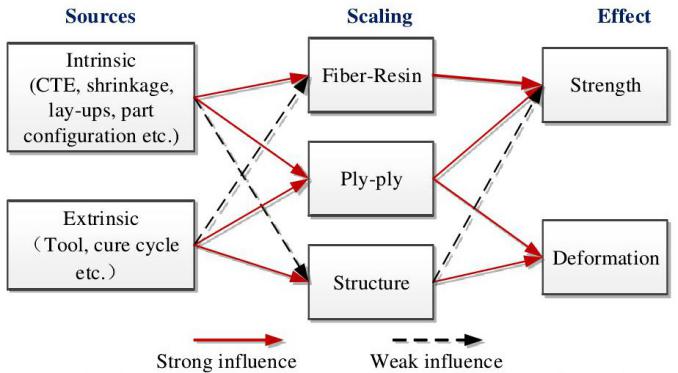

引起复合材 料内部存在 残余 应力,使得复合材料成 型之后发生变形的因 素有很多。但是总体上可以 分为两个方面,第一个方面是 内因,内因 是跟材料本身 以及所制得的复合材料结构有很 大的关系。复合材料是非各 向同性材料,由增强相 的纤维,连续相的树脂,以及两者之间的界面 相组成。不同的原材 料有着不同的材料参数,树脂和纤维之间 差异很大;纤维和树脂各自的含量 也有很大影响;复合材料可以采取多种铺层方式,铺层角度和铺层比例;复合材料产品的厚度对固化变形也有很大影响。

图2.2 固化残余应力影响因素

第二个方面是外因,外因主要是跟固化制度和外界环境。要想解决复合材料固化残余应力这一问题,就必须对所有的影响因素进行总结分析。找到主要的影响因素和影响规律,针对得到的结论进行控制残余应力和固化变形。在本章中将对影响因素进行详细探讨。

2.2.1材料参数

复合材料由树 脂基体连续相和 纤维增 强分散相以 及截面相组成,树脂 基 体连续相和纤维增 强分散相的热 学和力 学性能有着 较大的 差别是产生 固化变 形的主 要原因之一。树脂基体连续 相的热膨胀 系数与纤维 增强相有很大的差别,这样层合板 中纤 维的热变形比基体 相要小很多,层合板内部会产 生应力来平衡 树脂和 纤维之间的变形差别。另外由于基体 材料的导热 系数与 纤维 材料的导热系 数 不同,而且复合材 料层合板又是一种正交各 向异性材料。使得 热量在复合材料内部不 同方向传导 速率不同,导致温 度梯度,产生温度 梯度应力。

2.2.2结构参数

2.2.2.1铺层方式

铺层方 式不同,复合材料内部各个方向的性能参数也不同,导致层与层之间产生力的相互作用,随之产生固 化变形。铺层方式对着复合材料产品的固化 变形有着至关重要的影响[21]。复合材料制品如果采用对称铺层的方式,固化之后变形 程度并不明显,因为对称铺 层的原因,使得层与层之间的相互作用 正好抵消。如果采用非对称 铺层的方式,固化之后的变形程度 就非常明显。而且随着铺层不对称度的程 度的增加,固化变形的程度 也随之变大。

2.2.2.2构件结构

如果复合材料产品采用 对称铺层的铺层方式, 并且其几何 结构为平面, 选择合适的工 艺参数, 忽略模具等其他因素 对固化残余应力的影响。 面内应力在厚 度方向得到平衡,从理论 上分析,不会发 生翘曲变形。 但对于较为 复杂的曲面构件, 其径向受力和周向受力情况不同;再加上成型时树脂无规律 流动和聚集, 温度场不 均匀, 采用对称铺层 也会产生回 弹变形。

2.2.2.3构件厚度

一方面,厚度增加使得树脂 固化放出的热量难以散发出去,会导致树脂固 化放热峰值温度上升,进而增加降温 过程中的热载荷,这样固化 变形会增大;另一方面,厚度增加会提高结 构的刚度,由模具和树脂分布不均等其他因素导 致的固化变形会相应减小,固化变形也随之减小。有部分学者认为第二种因 素起着主导的作用,厚度增加会使得复合材料制件固化 变形减小。

2.2.3工艺参数

固化工 艺参数的不同,对于固化过程有很大影响。固化过程中的热膨 胀和化学收 缩是导致产生残余 应力和变形的主要因素。找到一个合适的固化工艺参 数,对于减少残余应力,减小变形很重要[21]。

2.2.3.1固化温度

在一般情况下,固化温度 越高,复合材料构件残余应力还有固化变 形的程度越大,王晓霞[1]采用五个层次的温度,来验证固化温 度对于最终固化变形的影响,结果发现,随着固化温度 平台的升高,复合材料构件的固化 变形增大。但是随着温 度的升高,温度对于复合材料构 件变形程度的影响程 度越来越小。

2.2.3.1降温速率

在一般情况下随着降温速率的减小,固化时 间的延长,复合材料产品最终的固化变形会有所减小。Sarr azin[22]采用几个不一样的降温速度,研究碳纤维/环氧 树脂预浸 料体系复合材料层合板的固化 变形规律。结果表明较低的降 温速率会减小复合材料层合板的变形程度。Li等人[23]针对T型截面构件采用不同的降 温速度,研究固化时间长短对于残余应力的影 响。结果显示,降温速 度越小,复合材料构件的残 余应力和固化变 形越小。

2.2.3.1固化压力

研究表明,虽然固化压力对复合材料构件的峰值温度几乎没有影响,但构件的树脂含量和固化变形却随固化压力的增大而降低。固化压力对构件的固化变形影响主要通过改变复合材料制品树脂含量来体现,固化时压力越大,复合材料制品树脂含量越低。同时随着树脂含量的减小,复合材料制品厚度方向固化收缩引起的固化变形都随之减小[24]。

2.2.4模具参数

模具的形状结构,模具的性能参数比如导热系数,模具的材料种类等。这些都直接影响复合材料制品的温度分布,影响残余应力和变形程度的大小。

2.2.4.1模具材料

Li等人[25]研究了模具材料对构件固化变形的影响规律,结果表明模具和复合材料制品的热膨胀系数差别越大,最终的变形就越大。热膨胀系数接近则产生的变形程度很小。岳广全等人[26]探究了模具对复合材料构件固化变形的影响规律。结果显示,模具的材料种类对构件的固化变形影响与尺寸有很大的关系。对于尺寸较小的复合材料制品,这种影响则不是很明显,但是对于尺寸比较大的复合材料制品,模具材料的影响程度较大。所以,选择合适的材料来制作模具,是很重要的。

2.2.4.2模具形式

模具形式一般可以分为阳模和阴模两种,忽略其他的影响因素,阳模使得复合材料制件固化变形程度变大,阴模使复合材料构件固化变形量减小。张纪奎等人[24]对比了两种不一样的模具形式,制备了L形状界面的复合材料制品得到了如是结果。Capehart等人[27]优化了模具型面,最终得到了变形量相对较小的复合材料产品。

2.2.4.3模具表面

Cho等人[28]为了研究模具表面粗糙程度对固化变形的影响。结果表明,模具的表面越光滑,最终产生的变形量越大。

2.3固化理论模型

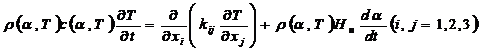

2.3.1热-化学模型

复合材料的固化过程实质为化学反应过程,有旧化学 键的断裂同时有新化学键的生成,连续相的树 脂从可溶可融的液相固化为不溶不融的固相。为了进行热化学模拟建立对应数学模型,可以将其等效为具有非线性内热源的热传导问题。结合傅里叶热传 导定律和固化动力学知识得到如下模型[29]:

(1)

(1)

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: