液化DMPA的合成以及高强度水性聚氨酯的制备毕业论文

2020-02-19 16:18:37

摘 要

水性聚氨酯因其绿色环保、安全高效等优点正逐渐取代传统的溶剂型聚氨酯,被广泛应用于皮革、胶黏剂等行业中。目前水性聚氨酯的制备中主要使用2,2-二羟甲基丙酸(DMPA)作为亲水扩链剂,然而DMPA在多元醇中的溶解度较低,同时较高的熔点也导致其也难以在反应温度下熔化,不利于形成均相反应体系,通常需要使用有毒助溶剂如N-甲基吡咯烷酮(NMP)等帮助溶解。为了提高水性聚氨酯产品的使用安全性,避免有毒助溶剂的使用,研发无助溶剂型水性聚氨酯成为了不少学者尝试突破的新方向。

本文利用DMPA引发己内酯开环共聚制备了液化DMPA(LDMPA),随后使用其作为亲水性扩链剂制备了两组不含助溶剂的水性聚氨酯乳液,并对LDMPA与水性聚氨酯样品的结构与性能进行了表征。结果可以发现当CL/DMPA摩尔比为4:1时合成所得LDMPA样品性质表现最佳:使用LDMPA制备的水性聚氨酯在硬段含量为25%、DMPA含量为5%时性能最佳。同时实验的成功证明了液化DMPA这一方案的可行性,为无助溶剂型水性聚氨酯的实际生产提供了参考。

关键词:水性聚氨酯;液化DMPA;无助溶剂

Abstract

Waterborne polyurethanes are gradually replacing traditional solvent-based polyurethanes due to its environmental protection, safety and efficiency. And waterborne polyurethanes are widely used in leather, adhesives and other industries. Currently,2,2-dimethylol propionic acid (DMPA) is mainly used as a hydrophilic chain extender in the preparation of waterborne polyurethanes. However, the solubility of DMPA in polyols is low, and the high melting point also makes it difficult to melt at the reaction temperature. This is not conducive to the formation of a homogeneous reaction, so it is usually need to use the toxic co-solvent such as N-Methyl-2-Pyrrolidone (NMP) to help dissolve DMPA. In order to improve the safety of waterborne polyurethane products and avoid the use of toxic co-solvent, the development of co-solvent-free waterborne polyurethane has become a new direction for many scholars to try to break through.

In this paper, liquefied DMPA (LDMPA) was prepared by the ring opening reaction of caprolactone with active hydroxyl of DMPA, and then used it as a hydrophilic chain extender to prepare two sets of co-solvent-free waterborne polyurethane. The structure and properties of LDMPA and waterborne polyurethane samples were characterized later. It was found that the LDMPA sample exhibited the best performance when the CL/DMPA molar ratio was 4:1. The waterborne polyurethane prepared by LDMPA had the best performance when the hard segment content was 25% and the DMPA content was 5%. At the same time, the success of the experiment proved the feasibility of the liquefied DMPA, which provided a reference for the actual production of the co-solvent-free waterborne polyurethane.

Key Words: waterborne polyurethane; liquefied DMPA; co-solvent-free

目 录

第1章 绪论 1

1.1 水性聚氨酯简介 1

1.2 水性聚氨酯分类 1

1.2.1 按分散状态分类 1

1.2.2 按使用形式分类 1

1.2.3 按亲水基团的类型分类 1

1.2.4 按聚氨酯原料分类 2

1.2.5 按分子结构分类 2

1.3 水性聚氨酯的制备方法 2

1.3.1 外乳化法 2

1.3.2 内乳化法 2

1.4 无助溶剂水性聚氨酯研究进展 3

1.5 本课题的目的及意义 4

1.6 本课题研究内容与方案 4

第2章 液化DMPA的合成及其表征 5

2.1 引言 5

2.2 实验部分 5

2.2.1 实验原料 5

2.2.2 液化DMPA的合成 5

2.3 测试及表征 5

2.3.1 酸值的测定 5

2.3.2 羟值的测定 6

2.3.3 分子量的计算 6

2.3.4 红外测试 6

2.3.5 X射线衍射测试 6

2.3.6 差示扫描量热测试 6

2.4 结果与讨论 7

2.4.1 液化DMPA的液化效果 7

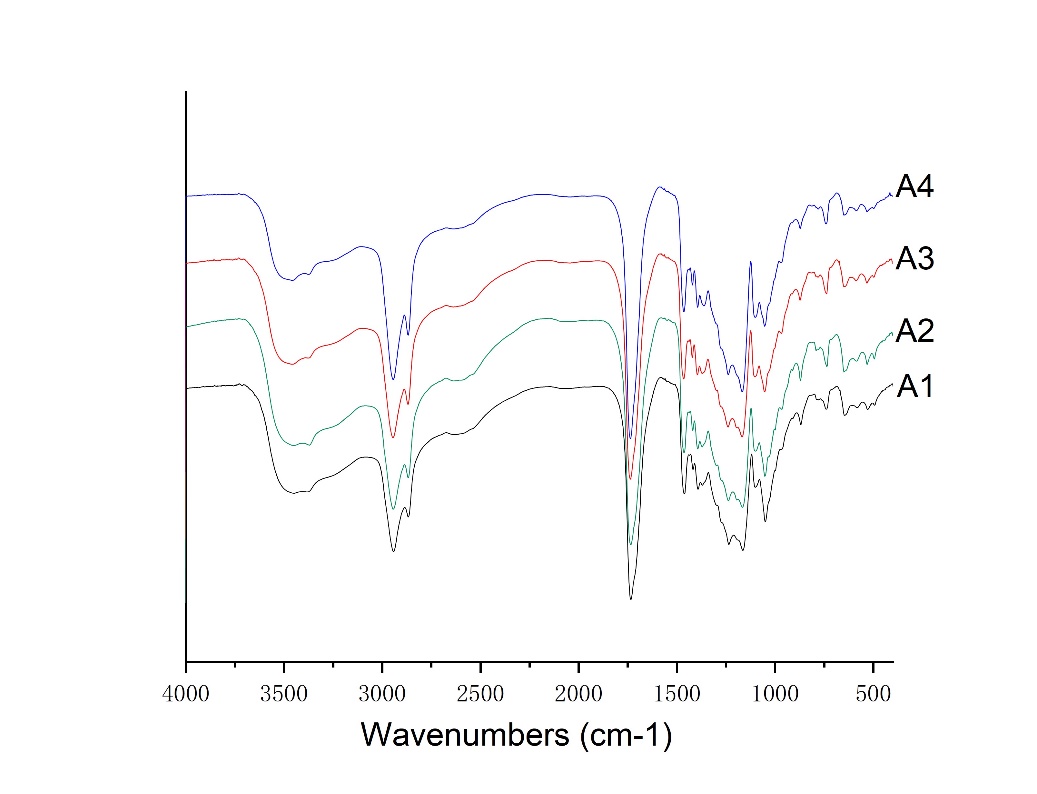

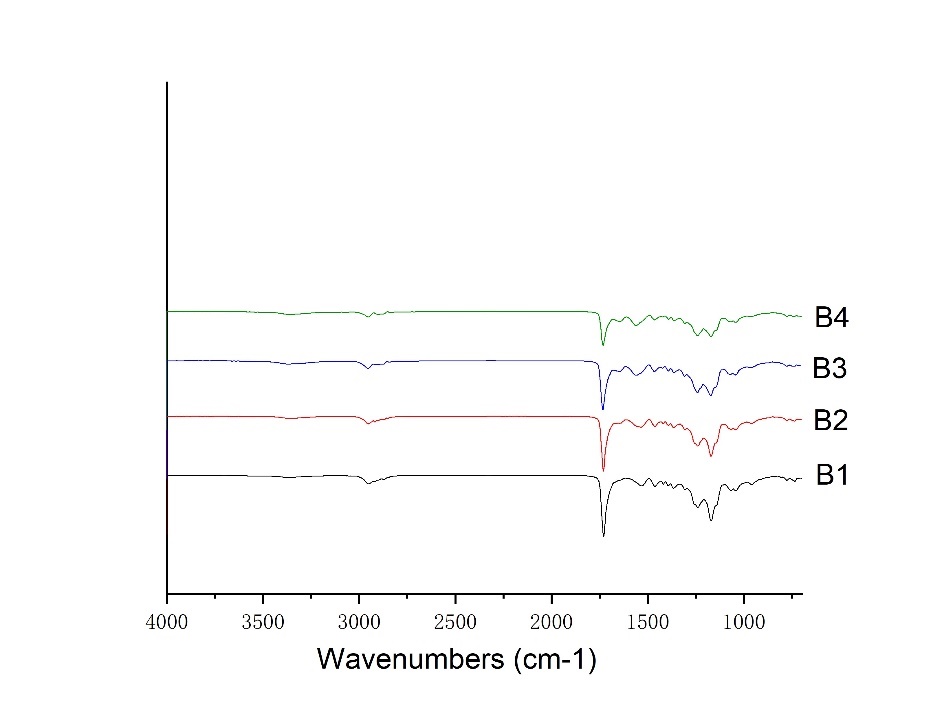

2.4.2 液化DMPA的FTIR分析 8

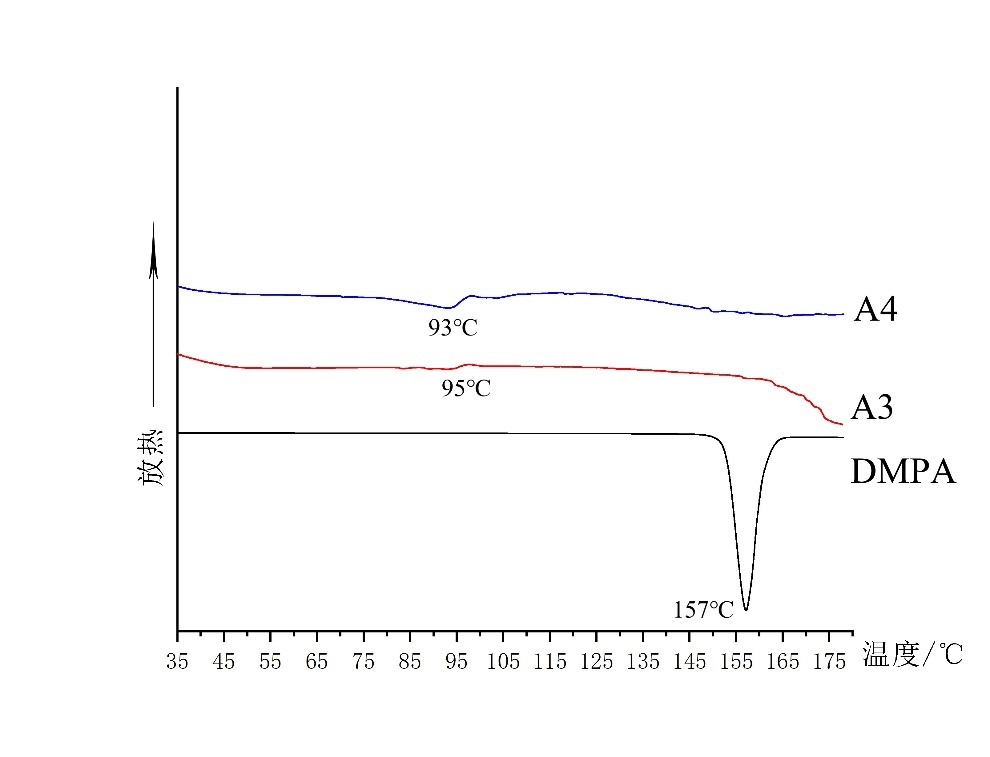

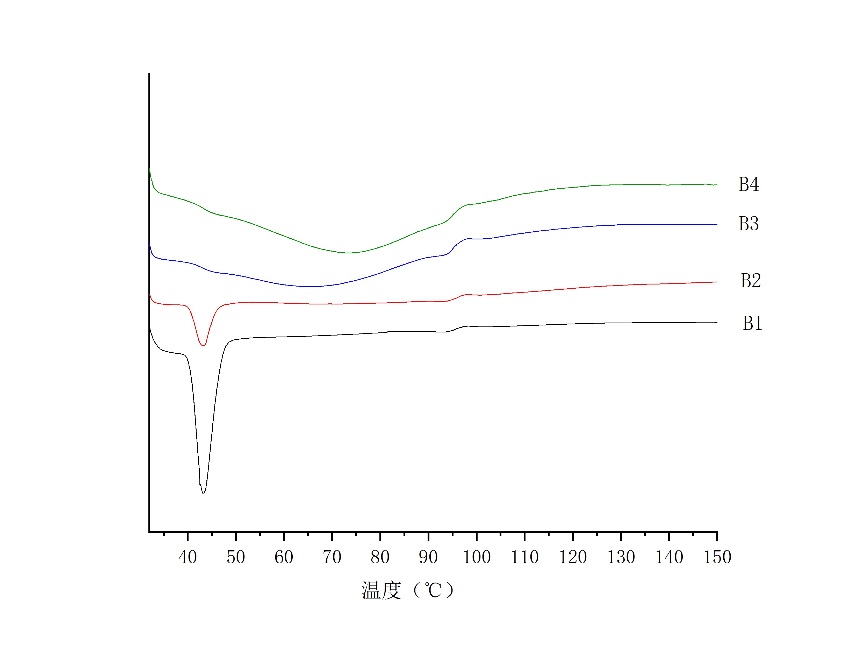

2.4.3 液化DMPA的DSC分析 9

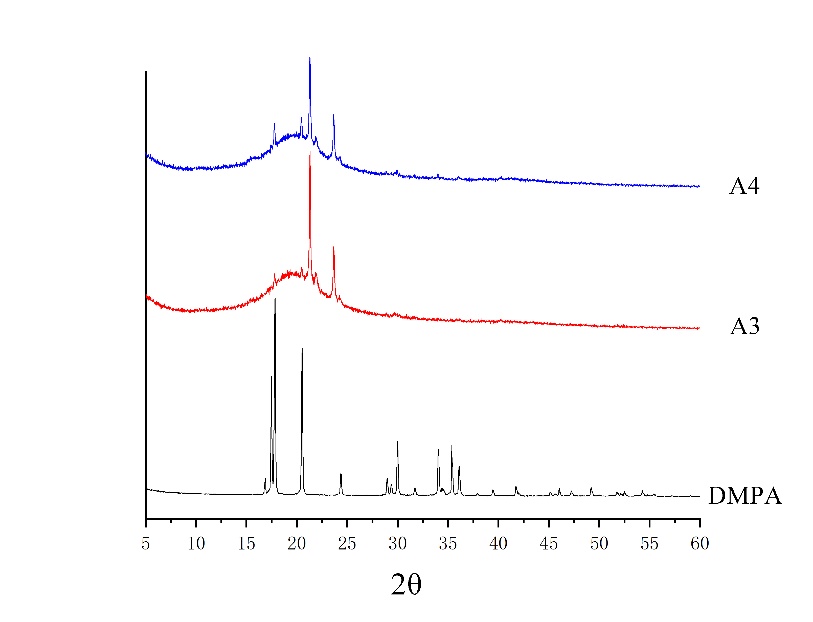

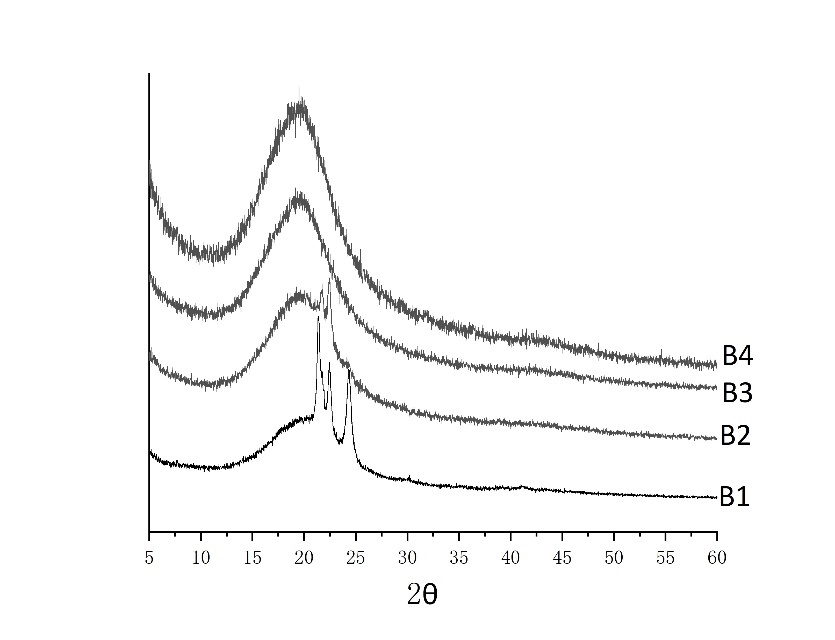

2.4.4 液化DMPA的XRD分析 10

2.5 本章小结 11

第3章 高强度水性聚氨酯的制备与表征 13

3.1 引言 13

3.2 实验部分 13

3.2.1 实验原料 13

3.2.2 水性聚氨酯乳液及其薄膜的制备 13

3.3 测试及表征 14

3.3.1 预聚体NCO含量测定 14

3.3.2 乳液粒径测试 14

3.3.3 薄膜红外测试 14

3.3.4 薄膜X射线衍射测试 14

3.3.5 薄膜差示扫描量热测试 14

3.4 结果与讨论 14

3.4.1 不同硬段含量的水性聚氨酯性能分析 15

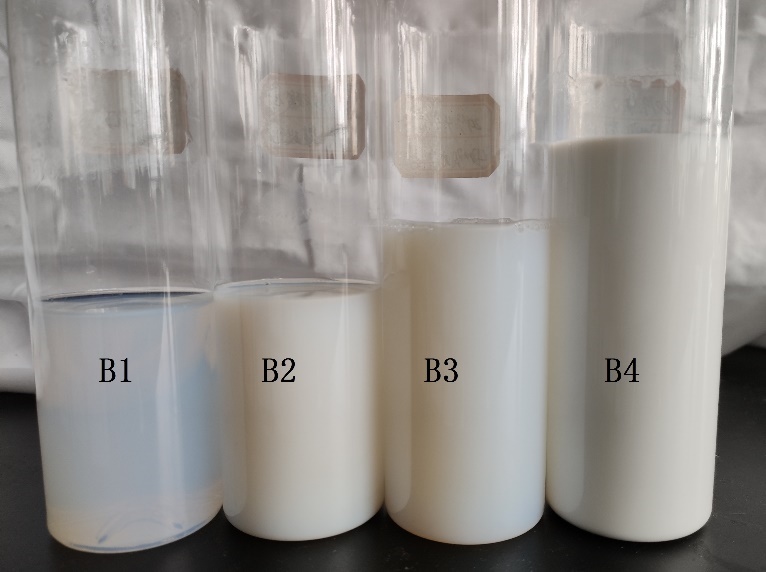

3.4.1.1 乳液及薄膜外观与现象分析 15

3.4.1.2 乳液粒径分析 15

3.4.1.3 薄膜FTIR分析 16

3.4.1.4 薄膜DSC分析 17

3.4.1.5 薄膜XRD分析 17

3.4.2 不同DMPA含量的水性聚氨酯性能分析 18

3.4.2.1 乳液及薄膜外观与现象分析 18

3.4.2.2 乳液粒径分析 19

3.4.2.3 薄膜FTIR分析 19

3.4.2.4 薄膜DSC分析 19

3.4.2.5 薄膜XRD分析 20

3.5 本章小结 21

第4章 结论 23

参考文献 24

致谢 26

附录 27

第1章 绪论

1.1 水性聚氨酯简介

聚氨酯即聚氨基甲酸酯(Polyurethane),是指大分子主链上含有重复的氨基甲酸酯键结构单元(-NHCOO-)的高分子化合物,通常是以大分子多元醇与多异氰酸酯通过聚合反应聚合而成。自从聚氨酯于上世纪三十年代由德国化学家Otto Bayer发明以来,由于其良好的性能以及灵便的配方得到了各行各业的广泛应用,现已成为世界第六大合成材料。

聚氨酯一般来说可分为溶剂型聚氨酯和水性聚氨酯两大类。传统的溶剂型聚氨酯在合成时往往需要大量有机溶剂,其生产及使用过程中带来的挥发性有机化合物(VOC)不仅会导致严重的空气质量问题,还会对人类及其它生物的生命健康带来极大的影响。随着各国相关环保法规的建立以及消费者思想观念和需求的提升,水性聚氨酯以其环保安全的特点受到了大量关注。水性聚氨酯使用的分散介质为水,不仅具有无溶剂、不易燃、无臭无污染等优点,与溶剂型聚氨酯相比价格也相对低廉,运输安全,便于操作。因此水性聚氨酯成为了近年来发展最为迅速的水性材料之一[1]。

1.2 水性聚氨酯分类

目前水性聚氨酯种类繁多,人们对其采用的分类方法也十分多样,主要采用的分类方式有以下五种[2-3]。

1.2.1 按分散状态分类

按分散状态可分为聚氨酯乳液、聚氨酯分散液、聚氨酯水溶液。其粒径和分子量逐渐增大,外观也由透明逐渐变为白浊。

1.2.2 按使用形式分类

水性聚氨酯按使用形式可分为单组份和双组份两类。单组份水性聚氨酯直接使用就可达到所需性能,不用再添加其他组分。而双组份水性聚氨酯不能单独使用,必须添加交联剂提高性能,从而形成水性聚氨酯主剂和交联剂的双组份体系。

1.2.3 按亲水基团的类型分类

由于分子主链或侧链上含有的离子基团不同,水性聚氨酯可分为阴离子型、阳离子型以及非离子型。阴离子型水性聚氨酯是指分子链中含有阴离子型亲水基团的水性聚氨酯,通常情况下是侧链上含有阴离子基团,其分子链中的阴离子基团一般是由磺酸型亲水扩链剂或羧酸型亲水扩链剂引入。阳离子型水性聚氨酯则是指分子链中含有锍或铵阳离子的水性聚氨酯,在实际应用中主要是以季铵阳离子为主。而对于分子链中无离子基团的水性聚氨酯即为非离子型水性聚氨酯。对于整体来说,由于阳离子型和非离子型的性能比阴离子型要差一些,所以目前在实际生产应用中主要以阴离子型的水性聚氨酯为主。

1.2.4 按聚氨酯原料分类

根据聚氨酯的两大主要原料进行分类,按多异氰酸酯的类型可分为芳香族型、脂肪族型以及脂环族型,按多元醇类型可分为聚醚型、聚酯型和聚烯烃型。

1.2.5 按分子结构分类

由分子结构的不同可分为线型以及交联型两种,其中交联型还可分为双组份体系的外交联型和单组份体系的内交联型。

1.3 水性聚氨酯的制备方法

水性聚氨酯的研究始于上世纪四十年代,德国的P. Schlack于1942年首次通过外乳化法成功制备出水性聚氨酯乳液。经过几十年的发展,人们已经研究出水性聚氨酯的多种制备方法,主要可分为两大类:外乳化法和内乳化法[4-5]。

1.3.1 外乳化法

外乳化法为早期制备水性聚氨酯乳液的主要方法,其必须添加乳化剂并在高速剪切力下强行将聚氨酯预聚体分散于水中。然而这种方法制得的乳液粒径较大,稳定性较差,残留的乳化剂对聚氨酯产品的性能影响较大,因此目前基本已不再采用此法进行生产。

1.3.2 内乳化法

内乳化法一般是通过亲水性扩链剂向聚氨酯链段中引入离子基团,使其无需额外添加乳化剂便可在水中乳化得到稳定聚氨酯乳液。而在内乳化法中制备水性聚氨酯也有多种不同方式,但最常用的为预聚体分散法以及丙酮法这两种。预聚体分散法是指在合成时导入亲水成分,得到的预聚体不用溶剂或仅使用少量溶剂稀释,就可在搅拌下分散成乳液的方法。丙酮法是使用有机溶剂(通常为丙酮)来稀释或溶解聚氨酯再剪切乳化的方法。丙酮法与预聚体分散法相比,制得的乳液性能较好,工艺简单便于操作,但需要回收丙酮且成本较高。而预聚体分散法对于预聚体的分子量有要求。若分子量过高使得预聚体黏度太大,则乳化时较困难;若分子量小又会使乳液成膜后偏硬。

1.4 无助溶剂水性聚氨酯研究进展

目前水性聚氨酯的制备以阴离子型水性聚氨酯为主,而合成当中应用最为普遍的阴离子型亲水扩链剂便是2,2-二羟甲基丙酸(DMPA)。然而,当DMPA用作扩链剂时,它的高熔点(160-170℃)给实际生产操作带来了不少麻烦。为了使反应快速平稳地进行,在将DMPA加入反应体系之前,通常需要使用助溶剂如N-甲基吡咯烷酮(NMP)、N,N-二甲基甲酰胺(DMF)等溶解DMPA。然而NMP、DMF经过毒理学研究已被证明对人体健康有一定影响,对生态环境也有潜在风险。由于它们的高沸点,很难从制备的水性聚氨酯乳液中完全除去这些有毒溶剂,这让水性聚氨酯在实际应用领域中受到了一定的限制。因此,研发出不含助溶剂的水性聚氨酯成为了聚氨酯研究领域的全新方向之一。

对于无助溶剂水性聚氨酯这一全新发展方向,已有部分国内外学者展开了相关研究。叶家灿等使用了2,2-二羟甲基丁酸(DMBA)代替DMPA制备了无助溶剂的水性聚氨酯乳液。DMBA相较于DMPA熔点更低,在多元醇中的溶解性能更好,反应活性也比DMPA高,缩短了反应时间。但其制得的乳液薄膜热稳定性较差,耐水性也有所下降[6-7]。在Jasmin Bullermann等人的研究中,使用了丙酮作为NMP的替代物来溶解DMPA。然而由于DMPA在丙酮中的低溶解度,丙酮的使用量必须比NMP和DMF高出很多,这反而将增加成本并且还需要加上除去丙酮的步骤,对实际生产意义不大[8]。任静使用丁二酸酐和二乙醇胺合成了一种全新的羧酸型水性聚氨酯扩链剂,经过测试发现利用该扩链剂制得的聚氨酯乳液性能介于DMPA与DMBA之间,但该扩链剂的合成条件要求较高,合成过程较为复杂[9]。Vilas D. Athawale等合成了一种新型的磺酸型亲水单体,并以此替代DMPA合成了聚氨酯乳液,而李庆喜将DMPA胺化后成功制备了不含NMP的水性聚氨酯乳液,但是这两种方法过程复杂,反应时间较长[10-11]。Lingxiao Liu等利用环氧大豆油和戊二酸制备了一种新型生物基亲水扩链剂,并用其成功制备了无溶剂水性聚氨酯乳液。然而同时又由于戊二酸为强酸,它的使用可能引起生产设备的腐蚀问题,并且做为有机酸其存放不当可对水体和大气造成污染[12]。孙辉等以DMPA和1,4-丁二醇制备了一种低熔点扩链剂LMCE,并用其制备了不含助溶剂的水性聚氨酯乳液,但测试结果表明多种LMCE样品熔点仍然处于100℃以上,合成时仍需较高的温度[13]。通过对目前相关研究进展的了解,可以看到对于不含助溶剂水性聚氨酯的研究往往达不到可以进行实际应用的要求,所以本文将探索DMPA液化这一新方向,以及如何利用其进行高强度聚氨酯的合成,为实际生产提供参考。

1.5 本课题的目的及意义

由于当前使用DMPA制备水性聚氨酯的过程中需大量使用相关助溶剂,使得最终产品的安全性、环保性降低。而如何在不使用助溶剂的情况下,让DMPA加入反应体系后形成均相反应一直是生产过程中的难题。因此本课题将尝试解决DMPA熔点过高的问题从而使其更容易在水性聚氨酯的社会实际生产中进行添加,同时避免相关助溶剂的使用,节省成本并提高其环保性能,消除其对人体健康的潜在风险,最终设计出一种绿色环保、性能优秀且经济效益高的无助溶剂水性聚氨酯材料。

本课题的实验设计过程中将充分考虑可持续发展因素。例如对于主要原料的选择将采用对人体无毒的己内酯与DMPA进行合成,在实验过程中尽量不使用有机溶剂等,从而使得最终产品可以达到对人体健康无害,对环境无污染,使用过程安全,生产成本低廉等要求,为社会及科学发展提供一份支持。

1.6 本课题研究内容与方案

为了贯彻绿色环保的原则,实现水性聚氨酯生产过程中的安全无污染化,本课题将利用ε-己内酯(CL)与DMPA的开环聚合反应,实现对DMPA晶体结构的破坏来合成液化DMPA,从而避免有毒助溶剂在生产过程中的添加,缩短反应时间,降低能耗,节约成本。随后再以获得的液化DMPA制备高强度水性聚氨酯,尝试寻找生产出绿色环保高质量水性聚氨酯的可能方法。具体方案如下:

1.根据开环聚合的机理,利用DMPA中的活泼羟基来引发己内酯开环,形成共聚物来破坏DMPA原有晶体结构以降低其熔点,从而制备出液化DMPA。该实验部分将避免助溶剂在合成水性聚氨酯时的使用,从而提升其环保性,降低对人体毒性,减少成本。

2.使用液化DMPA作为聚氨酯的亲水软段组分,设计多种配方合成一系列无助溶剂的水性聚氨酯乳液。实验过程中将尽量避免有机溶剂的使用,提升生产合成过程中的安全性。

3.对制得的液化DMPA以及合成所得水性聚氨酯材料进行XRD、DSC、FTIR等结构表征和相关性能测试,并对数据结果进行分析,总结出合成高强度水性聚氨酯最合适配方。

第2章 液化DMPA的合成及其表征

2.1 引言

DMPA作为目前水性聚氨酯最为广泛使用的亲水性扩链剂之一,因其制得的水性聚氨酯稳定性优良、性能优秀而受到欢迎。然而其约160℃的高熔点以及在多元醇中的低溶解度使得其在工业生产有着诸多不便,不得不使用有机溶剂如NMP、DMF等将其溶解后加入使之便于反应。但NMP等较高的沸点导致其后期从体系中分离较困难,乳液中残留的NMP使得水性聚氨酯产品在食品包装行业等与人体健康相关的产业中受到限制。为了解决这一难题,使得反应温度更利于控制,提高水性聚氨酯产品使用安全性,开发不含有NMP等有机助溶剂的水性聚氨酯产品可以说是相当重要的。

本章将详细介绍液化DMPA的合成过程及其性能表征结果。利用DMPA作为引发剂诱导己内酯单体(CL)开环并与其反应形成共聚物,从而合成低熔点扩链剂即液化DMPA。研究合成液化DMPA的最佳配比、反应温度等条件,并采用红外光谱分析、差示扫描量热法等表征方法分析液化DMPA的结构及性能。

2.2 实验部分

2.2.1 实验原料

ε-己内酯(CL),阿拉丁试剂(上海)有限公司;2,2-二羟甲基丙酸(DMPA)、钛酸四丁酯为市售。

2.2.2 液化DMPA的合成

将购买的己内酯单体事先用分子筛进行除水。将CL与DMPA按设定的比例先后加入三口烧瓶中,油浴加热至70℃时,在搅拌下使用油泵除水。当瓶中无明显气泡继续冒出时停止除水,通入氮气以隔绝空气,逐渐缓慢升温直至瓶中液体变为无色透明即DMPA完全溶解。然后加入钛酸四丁酯催化剂进行反应,反应时间为6小时。反应结束后再使用油泵抽出未反应的剩余CL单体,直至无气泡冒出,倒出冷却得到液化DMPA。以CL/DMPA摩尔比为2:1、3:1、4:1和5:1制备了A1、A2、A3、A4四种样品。

2.3 测试及表征

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: