不同粉磨工艺对水泥颗粒几何特征影响的研究毕业论文

2021-12-02 13:05:10

论文总字数:21165字

摘 要

本文借助扫描电子显微镜(SEM)观察不同粉磨工艺生产的水泥颗粒几何特征,并对不同粉磨工艺生产的水泥产品的物理性能和工作性能进行了检测,所得结果对于粉磨设备和粉磨技术的优化和改进具有重要的指导意义。

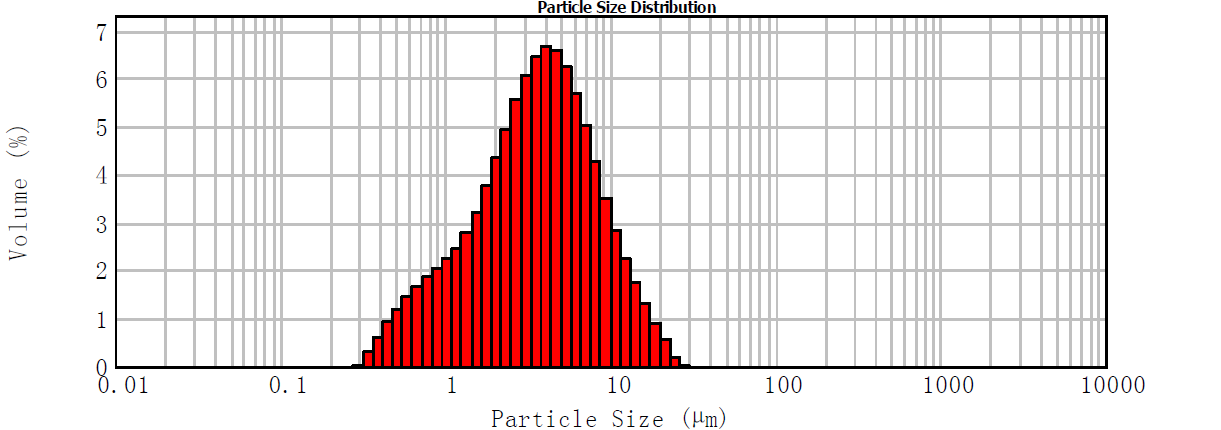

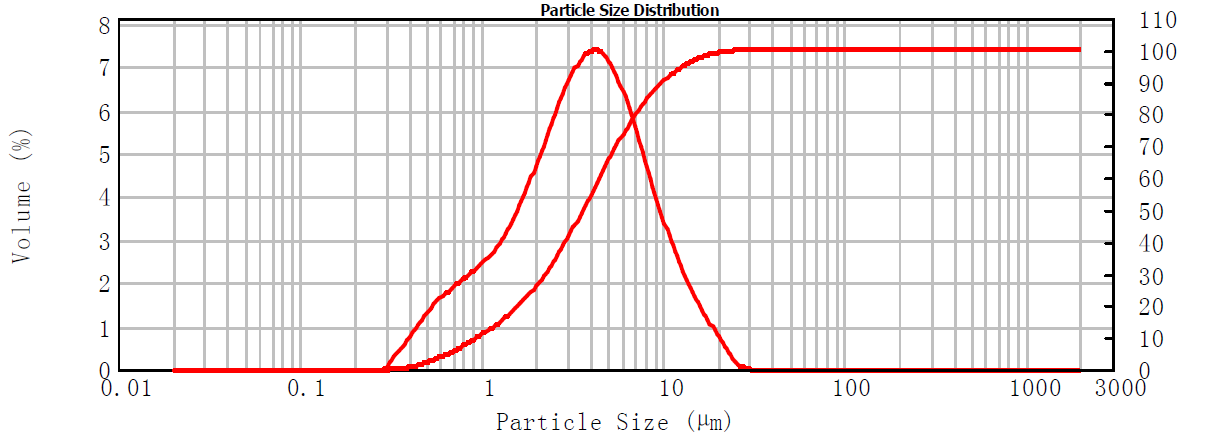

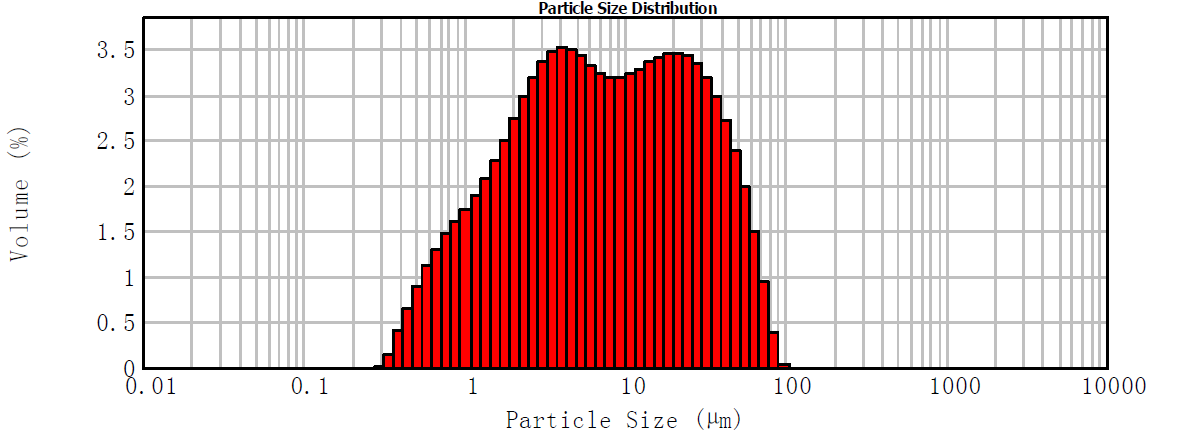

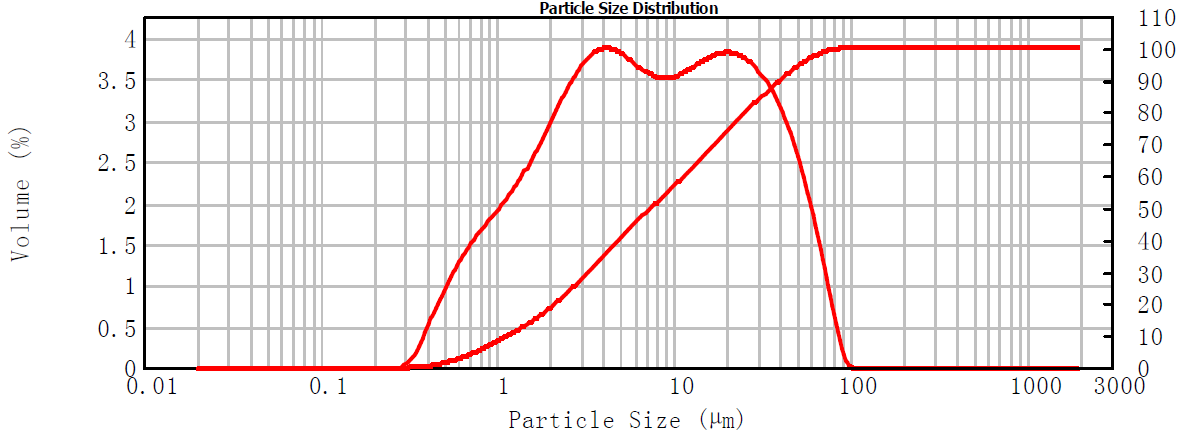

论文主要研究了立磨、球磨、辊压机粉磨水泥的几何特征,包括形貌、粒径分布等,以及立磨、球磨、辊压机粉磨水泥的使用性能,包括标准稠度用水量、凝结时间、胶砂强度等。

研究结果表明:

(1)不同粉磨工艺生产的水泥的颗粒特征和粒度分布不同,从而影响到水泥的流动度和用水量,对水泥的力学性能也有一定的影响。

(2)水泥中呈球形的颗粒越多,颗粒堆积孔隙越小,水泥的用水量越少。

(3)水泥颗粒粒度分布越广,颗粒级配越合理,水泥质量越好,水泥活性越能得到充分发挥。

关键词:水泥;粉磨工艺;几何特征;物理性能

Abstract

In this paper, the geometric characteristics of cement particles produced by different grinding processes were observed by means of scanning electron microscope (SEM), and the physical properties and working properties of cement products produced by different grinding processes were tested.

This paper mainly studies the geometric characteristics of cement grinded by vertical mill, ball mill and roller mill, including morphology, particle size distribution, etc., as well as the performance of cement grinded by vertical mill, ball mill and roller mill, including water consumption for standard consistency, setting time and strength of colloidal sand, etc.

The results show that:

(1) the particle characteristics and particle size distribution of cement produced by different grinding processes are different, which affects the fluidity and water consumption of cement, but has little influence on the physical properties of cement.

(2) the more spherical particles there are in cement, the smaller the pore of particle accumulation and the less water consumption of cement.

(3) the wider the distribution of cement particle size is, the more reasonable the particle size distribution is, the better the cement quality is, and the more fully the cement activity can be brought into play.

Keywords:cement;grinding process;Geometric features;physical properties

目 录

第1章 绪论 1

1.1 课题研究背景及目的 1

1.1.1 研究背景 1

1.1.2 水泥粉磨技术简介 1

1.1.3 研究目的与意义 3

1.2 研究目标与研究内容 3

1.2.1 研究目标 3

1.2.2 研究内容 3

1.2.3 研究技术路线 4

第2章 不同粉磨工艺制备的水泥特性 6

2.1 不同粉磨工艺的工艺特征 6

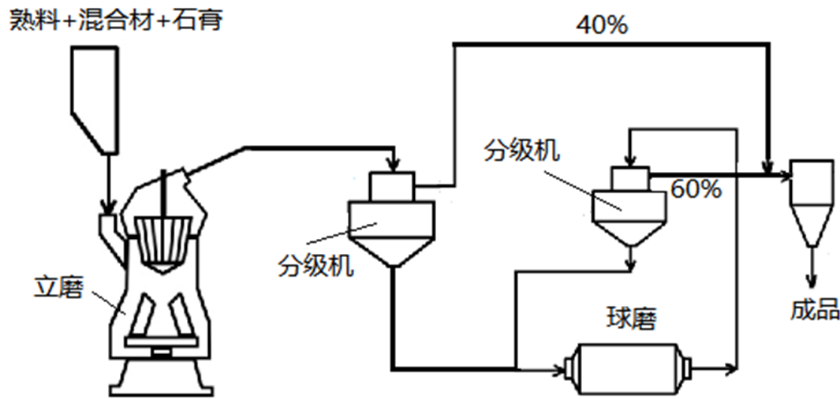

2.1.1 辊压机 球磨机联合粉磨系统 6

2.1.2 辊压机终粉磨系统 6

2.1.3 立式磨水泥终粉磨系统 6

2.2 立磨和球磨 6

2.2.1 工艺流程 6

2.2.2 水泥性能检测 7

2.3 水泥辊压机 12

2.3.1 水泥辊压机终粉磨系统工艺流程 12

2.3.2 水泥性能检测 13

2.4 水泥颗粒形貌 15

第3章 粉磨工艺研究对节能环保的贡献 20

3.1 概述 20

3.2 现有水泥粉磨系统中存在的问题 20

3.2.1 设备小但是耗能高 20

3.2.2 水泥质量较差 21

3.3 水泥粉磨节能工艺应用 21

第4章 结论与展望 22

4.1 结论 22

4.2 展望 22

参考文献 23

致谢 25

第1章 绪论

1.1 课题研究背景及目的

1.1.1 研究背景

水泥粉磨是用粉磨设备将水泥熟料、石膏、混合材等物料按照一定的配比混合后进行粉磨得到水泥成品的工艺过程。水泥粉磨的作用是将大块的水泥熟料、石膏、混合材等物料磨细,使水泥成品颗粒拥有合适的粒径大小,让水泥可以正常使用,并且通过控制水泥粉磨的粉磨参数,来使水泥拥有满足要求的性能,同时,粉磨后的水泥也拥有更大的水化面积,使水泥充分水化。总的来说,水泥粉磨是水泥生产过程的最终环节,也是最重要的环节。

同时,水泥粉磨也是水泥生产过程中耗电量最大的工艺过程,这是因为水泥粉磨用到的都是大型磨机,本身耗电量大,同时,水泥粉磨系统还用到了选粉机、输送设备、收尘器等其它设备进行辅助,所以整个系统的耗电量很大。

从20世纪80年代开始,全世界,特别是我国对水泥的需求量不断增加,这是由于国家进行改革开放开始大发展,全面进行各方面建设。水泥广泛用于各建筑领域,如建房修路等等,同时,人们对建筑质量的要求开始不断提升,因而人们在水泥技术的研究上投入了更多精力,水泥粉磨技术的研究就是其中之一。经过不断的研究,人们研发出了挤压粉磨技术,并用它逐渐取代了以往的冲击粉磨技术,这个技术更替使得水泥粉磨效率得到了提高,同时,使用挤压粉磨技术的粉磨设备的耗电量比使用冲击粉磨技术的粉磨设备的耗电量低,因而水泥粉磨流程的耗电量有所下降。由此可见,水泥粉磨技术的改进和完善有助于提升水泥质量,也有助于减少水泥粉磨工艺的耗电量,可以降低生产成本,同时也紧跟国家提倡的环保需求。

1.1.2 水泥粉磨技术简介

经过多年的发展,业界现在已经有了各种各样的新式水泥粉磨设备,并探索出了各种新式粉磨工艺,使得水泥性能变得更好。粉磨设备总体上分为三类:立磨、球磨、辊压机。通过粉磨设备的组合和粉磨工艺流程的设计,现在的水泥粉磨工艺系统大致分为四类:终粉磨系统、预粉磨系统、半终粉磨系统、联合粉磨系统。

水泥粉磨工艺一开始仅设计使用单种粉磨设备,以保证工艺过程可靠、生产线易维护、生产成本低。随着水泥粉磨设备及配套设施的发展与完善,人们才逐渐设计和改良出现有的四类粉磨工艺系统。

这些粉磨工艺系统都是由各粉磨设备系统组合而成的,各种粉磨设备系统都有各自的优缺点,人们设计粉磨工艺系统的目的就是为了将各种粉磨设备系统的优点尽可能组合,将缺点尽可能减少,以获得质量高、成本低的水泥产品。下面列举了一些粉磨设备系统的优缺点。

第一种是水泥球磨系统,这是水泥粉磨技术诞生以来最早出现的水泥粉磨系统。一方面,经过多年发展,水泥球磨系统的技术非常成熟,设备价格非常便宜;设备操作简单,维护方便;水泥成品颗粒形态近似呈球形,粒度分布合理,有利于水泥的水化。从另一方面看,水泥球磨系统破碎原料和将混合物料粉磨成水泥成品的效率相对较低,系统能耗较高;而且系统对原料的易磨性敏感;对原料的入料粒度敏感;对原料的湿度敏感等。

第二种是辊压机 球磨系统,这是在水泥球磨系统的基础上改进而来的。一方面,在原有的水泥球磨系统中加入辊压机进行预处理,承担了大部分原属于球磨设备的物料破碎任务,显著降低了系统能耗,同时生产能力与原球磨系统相比得到了显著提高;而且辊压机结构紧凑,重量轻,体积小,占地面积较小,使得改进后的粉磨系统整体的占地面积与改进前相比变化不大;与其它粉磨设备相比,辊压机产生的灰尘更少,噪音更低。从另一方面看,辊压机粉磨的主要机理是挤压,不易处理潮湿和有粘性的物料;保证辊压机的正常运行需要进行大量维护工作;同样,由于辊压机挤压粉磨的特性,辊压机不太适合直接用于生产成品水泥等。

第三种是水泥立磨系统,这是一种在新式立磨设备的基础上发展而来的水泥粉磨系统,这个系统的工业化应用和系统优化是现在国内外粉磨技术的主要研究方向。一方面,立磨将混合物料粉磨成水泥成品的效率相对较高,且立磨系统的能耗相对较低;立磨可以在一个相对较小的区域内同时进行原料的干燥和粉磨;可以通过动态静态粉末选择的方式控制产品质量,提高研磨效率;可以处理多种物料,包括潮湿和有粘性的物料。从另一方面看,立磨运行过程中,为了避免振动,需要向磨中喷水以保持料床稳定,从而导致水泥强度降低,且水泥粉磨过程需要热风干燥,给粉磨系统增加了额外的燃料消耗;水泥成品细度过于均匀,粒度分布不太合理;其碾压粉磨的机理导致水泥颗粒形态的球形度不如球磨;由于粒径分布窄,水泥的早期强度相对较低,需水量较大,很可能发生凝聚和假凝结。

第四种是辊压机粉磨系统,这是随着辊压机设备和技术的进步,加上现有水泥产能过剩,以及环保要求,去掉了球磨机,仅使用辊压机粉磨生产成品水泥的粉磨系统。天津水泥工业设计研究院有限公司的何毛、李洪生、马健等[1]在这方面已经取得了一些显著成果。

目前,国内水泥企业主要使用的水泥粉磨工艺仍然是辊压机 球磨机双闭路联合粉磨工艺。在这个工艺系统中,辊压机一般用于物料预处理,球磨机粉磨整形得到水泥成品。其中最重要的是球磨机。经过100多年来的发展,水泥粉磨工艺系统有了很多变化,球磨机的结构也有了很大改变,但球磨机的粉磨机理依旧没变,人们所做的仅仅是增加球磨机粉磨效率,减少球磨机电耗。所以球磨粉磨系统的能量利用率并没有大幅度的变化。

球磨机的粉磨机理是冲击粉磨,球磨机运转时,磨内的研磨球与物料之间发生冲击碰撞,使物料破碎,进而粉磨。在球磨机中,绝大部分钢球的冲击能转变为热能,少部分冲击能转变为噪声,用于水泥物料粉磨的冲击能并不是很多,所以球磨机的破碎粉磨效率低下,很难提高。

但由于球磨机结构简单、实用可靠、粉磨出的水泥质量较好,球磨机仍是水泥行业中水泥粉磨工艺使用的主要设备。

现在,由于国家对节能环保方面的要求,水泥行业对水泥粉磨无球化技术的推广越来越重视。然而,由于在水泥粉磨无球化技术的基础上发展出来的水泥粉磨工艺生产的水泥产品仍有质量缺陷,水泥粉磨无球化技术的推广仍面临诸多困难。

然而,在国外,尤其是欧美地区的发达国家,大型水泥企业在水泥无球化粉磨技术上已经取得了许多显著成果,其中最成熟的是以立磨为基础发展出的新一代水泥粉磨工艺。以立磨为基础发展出的新一代水泥粉磨工艺中,水泥立磨终粉磨工艺发展最为迅速,技术最为成熟。因为它有工艺系统流程简单,单位电耗低,水泥产品质量稳定以及操作方便等诸多优点,所以这种水泥粉磨工艺得到了广泛应用。国外水泥企业的实践表明,使用水泥立磨终粉磨工艺生产的水泥产品,质量和使用球磨工艺生产的水泥产品媲美,完全可以替代用球磨工艺生产的水泥产品。

1.1.3 研究目的与意义

请支付后下载全文,论文总字数:21165字

相关图片展示: