含F级和C级粉煤灰混凝土的抗压强度 和抗硫酸盐侵蚀性能外文翻译资料

2022-09-24 10:25:25

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

含F级和C级粉煤灰混凝土的抗压强度

和抗硫酸盐侵蚀性能

摘要 本文介绍一个实验性调查的结果,以评估混凝土混合物的抗压强度和抗硫酸盐性能,其中以C级和F级粉煤灰部分取代水泥。总共制备了39个不同混合设计的混合物。进行了抗压强度试验,并使用了级似抗压强度值的混合物用于抗硫酸盐侵蚀试验。使用膨胀和重量损失测试对硫酸盐侵蚀的程度进行了评估。压缩试验的结果表明,C级粉煤灰的混凝土混合物显示出比用F级表现出更高的抗压强度。此外,无论粉煤灰类型,粉煤灰的加入大大增加了抗硫酸盐侵蚀能力。

关键字 F级粉煤灰;C级粉煤灰;抗压强度;抗硫酸盐侵蚀

1.简介

工业副产品在混凝土中的应用,对环境污染和国家经济的积极影响都是不容置疑的[1]。这些废产品通常被掺入到混凝土中,以改善混凝土的和易性、力学性能和耐久性。这些添加剂包括粉煤灰、硅灰、研磨的粒状高炉矿渣和其它煅烧的天然火山灰材料如偏高岭土[2-7]。这些废产品在混凝土中的应用越来越广泛,因为它们降低了施工成本,提高了混凝土在腐蚀性环境下的某些物理,力学和耐久性能。它已被证实,粉煤灰(FA),尽管反应速度慢,通过将氢氧化钙转化为硅酸钙水合物(C-S-H),显著改善了工作性和较高的长期强度。粉煤灰的低渗透性在混凝土制备中也相当有效[8]。这通过减少潜在离子的导入,迁移,和浓度从而提高了耐化学性。通过控制与硫酸盐侵蚀,碱-硅反应,和腐蚀相关联的膨胀和裂缝[9-11]。此外,FA的使用有益于混凝土的抗硫酸盐侵蚀。这是因为这些材料的火山灰反应或二次水化致使微观结构的致密化。FA在混凝土中的主要作用包括三个方面[12],通常被称为形态效应、火山灰效应和微集料效应。形态效应表明,当FA掺入到新拌混凝土时存在许多作为“润滑球”工作的微珠,因此它有利于流动性。微集料效应表明FA中的微珠可以在混凝土中分散,并与水泥水化过程中产生的凝胶相结合,从而促进混凝土的密度。火山灰效应是FA的主要作用,其指出,不稳定的AI2O3和SiO2在FA中被泥水化产物Ca(OH)2激活并产生更多的水合凝胶。由于从火山灰作用产生的凝胶可以填充混凝土的毛细管,有效地增加混凝土强度[13]。

对FA混凝土拌合物的力学性能和耐久性能的影响进行了大量的研究,有限的研究工作已经开展,关于C级和F级粉煤灰在混凝土中的有效性并比较他们的抗硫酸盐性能,其中含C级和F级粉煤灰混凝土拌合物也有级似的抗压强度值以控制每个系列混合物的值。

本研究的目的是调查具有级似的抗压强度值的含有C级和F级粉煤灰的混凝土搅拌物的抗硫酸盐侵蚀,尤其是硫酸镁的侵蚀。通过测量混凝土内部膨胀,重量改变来评估硫酸盐的侵蚀程度,其中所述混凝土标本已被15%硫酸镁侵蚀一年。

2.实验工作

2.1材料

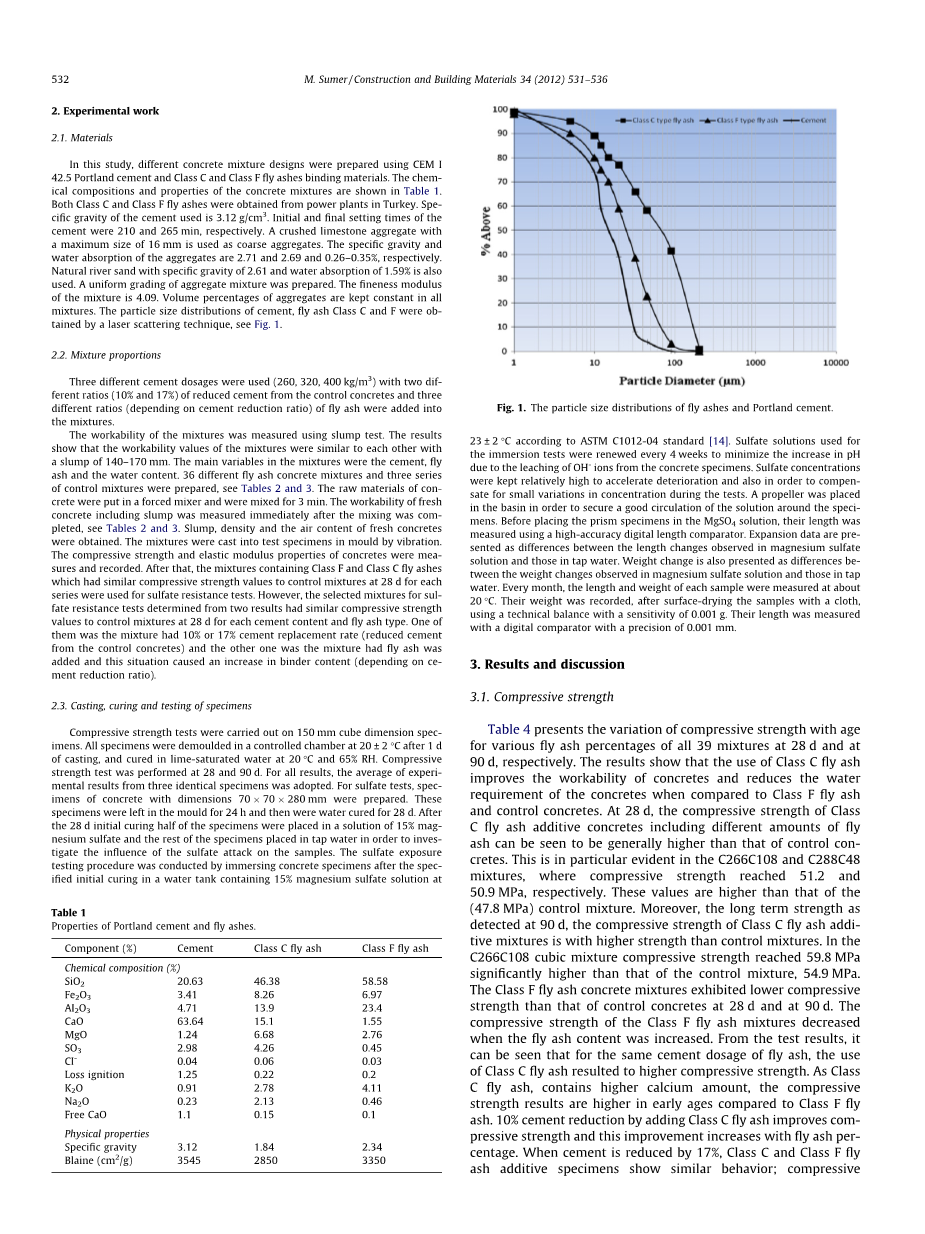

在这项研究中,使用CEM I 42.5波特兰水泥和C级和F级粉煤灰胶结材料制备不同配比的混凝土拌合物。混凝土混合物的化学成分和性能如表1所示。从发电厂获得C级和F级粉煤灰 。水泥的使用比重为3.12克/立方厘米。水泥的初、终凝时间分别为210和265分钟。一种具有最大粒径为16毫米的石灰石骨料为粗集料。 集料的比重和吸水率分别为2.71和2.69和 0.26-0.35%。比重为2.61和吸水率为1.59%的天然河砂也被使用。制备混合料的级配。细度模数为4.09。在所有的混合物中,集料的体积百分比保持不变。通过激光散射技术,得到了水泥、C级和F级粉煤灰的粒径分布,见图1。

表1.波特兰水泥和粉煤灰的性能。

图1. 粉煤灰与波特兰水泥的粒径分布。

2.2 混合比例

三种不同的水泥用量分别为(320,260,400公斤/立方米)与不同的水泥比例(17%和10%),和三个不同的比例(根据水泥减少率)的粉煤灰掺入混合料。

使用塌落度试验测定混合物的工作性。结果表明,混合物的工作性值是彼此相似为140至170毫米的塌落度。在混合物中的主要变量是水泥,粉煤灰和水含量。制备36种不同的粉煤灰混凝土混合物和三系列的控制混合物,见表2和表3。将混凝土的原材料放在一个强制搅拌混合器中,混合3分钟,在搅拌结束后立即测定混凝土的工作性能,见表2和表3。测得新拌混凝土的塌落度,密度和空气含量。通过振动将混合物浇铸成试样。分别测量和记录混凝土的抗压强度和弹性模量。在那之后,含有C级和F级粉煤灰的混合物,以控制混合物在28天有级似的抗压强度值并对每个系列混合物进行抗硫酸盐测试。然而,从2个结果中选定的混合物的抗硫酸盐测试确定有级似的抗压强度值,以控制每一个水泥含量和粉煤灰级型的混合物在28天。其中一个混合物有10%个或17%的水泥置换率(从混凝土对照组中减少水泥),另一个是混合粉煤灰,这种情况会引起的粘合剂含量的增加(根据水泥的减少率)。

表2.F级粉煤灰外加剂混凝土配合比。

表3.C级粉煤灰外加剂混凝土配合比。

2.3 样品的铸造、固化和测试

150毫米立方体尺寸样品进行抗压强度试验。所有样品均在20plusmn;2°C控制室脱模在 1 d的铸件后,石灰水在20℃和65%相对湿度下固化。在90和28 d后进行抗压强度试验,对于所有的结果,从三个相同的样品获得实验结果的平均值。为进行硫酸盐测试,制备了尺寸为70times;70times;280毫米的混凝土样品。这些样品在模具中24小时,然后被水固化28 d,28天的初始固化后样品的一半被放置在一个溶液中的15%的硫酸镁中和其余的样品放置在自来水中,研究硫酸盐侵蚀对样品的影响。硫酸盐曝光测试程序根据ASTM C1012-04标准[14],将初始固化后的混凝土样品浸泡在含有15%的硫酸镁溶液温度为23plusmn;2℃的水箱中进行。用于浸泡试验的1硫酸盐溶液每4周更换一次,以减少由于混凝土试件中的OH-离子浸出而增加 pH值。硫酸浓度保持相对高的加速恶化,也为了补偿在测试期间中浓度的小变化。螺旋桨被放置在水箱中,以确保样品周围溶液的良好循环。将棱柱体样品放置在MgSO4溶液前,采用高精度数字长度比较器测定它们的长度。扩展数据表示为在硫酸镁溶液中以及那些在自来水中观察到的长度变化差异。重量变化也表示为在硫酸镁溶液中以及那些在自来水中观察到的重量变化差异。每个月,每一个样品的长度和重量在约20℃下进行测定。表面用布干燥后的样品,使用具有0.001克灵敏度的工业用天平测量并记录其重量。其长度用精度为0.001毫米的数字比较器测量。

3 结果与讨论

3.1 抗压强度

表4介绍了不同粉煤灰百分比的所有39种混合物的的抗压强度随时间的变化。结果表明,与F级粉煤灰相比,使用C级粉煤灰提高混凝土的和易性和降低混凝土的需水量。在28天,可以看出,包括不同数量的粉煤灰掺量的 C级粉煤灰添加剂混凝土的抗压强度一般高于混凝土对照组。这在c266c108和c288c48混合物特别明显,抗压强度分别达到51.2和50.9 MPa。这些值是高(47.8MPa)混合物对照组。此外,在90天时检测到的长期强度,含C级粉煤灰添加剂的混合物的抗压强度比对照组高。在c266c108立方抗压强度达到59.8 MPa的混合物明显高于值为54.9 MPa的混合物对照组。在28和90 d含C级粉煤灰混凝土混合物比混凝土对照组表现出较低的抗压强度。当粉煤灰掺量增加时,粉煤灰混合料的抗压强度降低。从试验结果可以看出,对于同一粉煤灰掺量的水泥,使用C级粉煤灰导致较高的抗压强度。对于C级粉煤灰,含有较高的钙量,与F 级粉煤灰相比在早期抗压强度值较高。通过掺加粉煤灰可减少10%水泥能改善抗压强度,并随着粉煤灰掺粉率增加抗压强度也增加。当水泥用量减少17%时,含C级和F级粉煤灰的样品显示出级似表现;当水泥用量为常数时,抗压强度随水泥用量的减小而减小,随掺粉煤灰掺量的增加而增加。一般情况下, C级粉煤灰掺入增加混凝土混合物的抗压强度。抗压强度略有改善最有可能是由于火山灰反应。粉煤灰是火山灰,意味着它将与氢氧化钙和水发生反应形成具有胶凝性能的化合物,从而提高混凝土的强度。许多以前的研究也表明,在任何百分比,在混凝土中用粉煤灰更换波特兰水泥是在一对一的基础上,无论是体积或重量,导致较低的抗压强度高达约3个月的固化,随着较大强度的发展并超过6个月[15]。Bloem[16]表示,波特兰水泥早期强度贡献减缓后,如果混凝土处于潮湿状态,粉煤灰的火山灰活性有助于强度的增加并在较大时间获得。 Fraley[17]等解释了这一现象,当孔隙水的PH值至少为13.2时,粉煤灰的玻璃材料才被分解,并且孔隙水碱度的增加要求混合物中特兰水泥发生一定量的水合。 F级粉煤灰掺入对混凝土混合物抗压性能没有很大的作用。这是由于F级粉煤灰的火山灰反应直到两个月才开始。这一结果与 Papadakis获得的结果一致[18]。

表4。 含C级和F级粉煤灰混凝土的抗压强度和弹性模量试验结果。

3.2。抗硫酸盐侵蚀

3.2.1。线性膨胀和重量损失

为了解降解的主要机制,对膨胀和重量变化进行了监测。高浓度的硫酸镁溶液,以及C级和F级粉煤灰对混凝土样品膨胀的影响如图2,图3和图4所示。线性膨胀值进行了比较,C级和F级的添加剂样品具有级似的抗压强度值,以控制每个系列混凝土试样被浸渍。在预定的浸泡时间长达一年后,测量了存储在硫酸镁溶液中棱柱体混凝土的膨胀。这是显而易见的,棱柱体混凝土对照组的膨胀比与含C级和F级粉煤灰的每个系列大得多。含C级和F级粉煤灰的混凝土在硫酸镁溶液浸泡一年表现出线“的膨胀。

图2.C260系列棱柱体混凝土在15%硫酸镁溶液中的膨胀

图3.C320系列棱柱体混凝土在15%硫酸镁溶液中的膨胀

图4.C400系列棱柱体混凝土在15%硫酸镁溶液中的膨胀

C260系列在全年浸泡期膨胀值均在0.03–0.69%范围。c216f88混合物有最低膨胀值和混合物对照组膨胀值最高。在膨胀方面,含C级和F级粉煤灰的C320系列混凝土膨胀值在0.06–0.92%范围 。c266f108混合物有最低的膨胀值和混合物对照组膨胀值也最高。对于C400系列,包含C级和F级粉煤灰混合物膨胀值在0.07–1.2%范围和最低的硫酸盐膨胀值是由c332f136混合物混凝土中得到和混凝土对照组中得到最高值。测试结果表明,在含较高水平的C级和F级粉煤灰混合物,每一个系列在硫酸镁溶液中发生的较小的线性膨胀。也就是说,增加了C级和F级粉煤灰水平,在膨胀方面特别有利。当级似的抗压强度值考虑到每一个系列,F级粉煤灰的膨胀表现优于C级粉煤灰。ACI委员会 232认识到,使用低钙粉煤灰的使用显著降低硫酸盐膨胀[ 19 ]。总之,结果发现,暴露于高浓度的硫酸镁溶液混凝土样品表现出显着的膨胀值增加。

当水泥含量增加时,可以看出膨胀值也增大。混凝土对照组产生较大数量的氢氧化钙(Ca(OH)2)水合相比于比C级和F级粉煤灰混凝土添加剂。浸钙石可以提高水泥基硫酸根离子导入。此外,硫酸反应可能会产生更多的石膏(CaSO4)和钙矾石(C3A·3CaSO4·32H2O),其产生更多的膨胀[ 20 ]。

从本质上讲,两种形式的硫酸盐侵蚀的存在:(1)含氧化铝水化产物反应,和/或未水化铝酸钙(C3A)产生钙矾石;和(2)与氢氧化钙反应生成石膏。在硬化混凝土,由于硫酸盐侵蚀可形成钙矾石,但不总是,导致膨胀。由于混凝土的抗拉强度低,在硫酸盐侵蚀过程中膨胀应变造成硫酸钙矾石形成可以导致开裂和性能降低。石膏,除了钙矾石,在硫酸盐侵蚀过程中可通过阳离子交换反应过程中产生。硫酸盐侵蚀股过程中可通过石膏形成导致较小的膨胀,但更普遍的是,通过刚度,强度和附着力 [21]损失表现出来。以往的研究表明,在硫酸盐侵蚀过程中形成的石膏具有膨胀性[ 22 ]和[ 23 ],但钙矾石形成之后,有助于膨胀。

除了钙矾石、石膏及其随后的扩张形成的,由于硅酸盐水合物凝胶 (C-S-H)的降解,导致硫酸盐侵蚀的恶化,部分原因是由于水溶性钙化合物的溶出。这个过程导致了 C-S-H 凝胶强度的损失和水泥净浆矩阵的整体劣化[ 24 ]。膨胀和开裂一般归因于钙铝水合物反应形成钙矾石产生的膨胀力,重量和强度损失归因于硫酸盐侵蚀和分解的硅酸钙水合物(C-S-H)的反应,这是硬化水泥[25]的主要结合成分。在硫酸盐侵蚀综

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147969],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 蒸养纤维掺杂高铁低钙水泥混凝土的抗海水冲磨性能研究文献综述

- TIPA对水泥-锂渣体系力学性能和水化性能的影响外文翻译资料

- TEA对锂渣-水泥复合粘结剂流变性能及水化性能的影响外文翻译资料

- 硫酸铝无碱液体促进剂的效果研究烷醇胺对硅酸盐水泥水化过程的影响外文翻译资料

- 新型C-A-S-H/PCE纳米复合材料:设计表征和对水泥水化的影响外文翻译资料

- 工业中碳捕获技术以及以水泥回转窑作为核心的吸附再生器外文翻译资料

- Ca/Al层状双氢氧化物的制备及其结构对水泥早期强度的影响外文翻译资料

- 蒸汽养护后混凝土养护方法对混凝土机械强度和透气性的影响外文翻译资料

- 含白云石或石灰石的偏高岭土水泥在相组成与抗压强度的异同外文翻译资料

- 与硅质铁尾矿结合的混凝土的耐久性外文翻译资料