全固态柔性直接甲醇燃料电池的制备及性能研究毕业论文

2020-04-15 16:50:27

摘 要

Abstract II

第一章 绪论 3

1.1 研究背景 3

1.2 DMFC介绍及研究现状讨论 3

1.2.1 DMFC简介 3

1.2.2 DMFC分类 4

1.2.3 DMFC工作原理 6

1.2.4 DMFC研究现状 7

1.3 小型/便携式燃料电池研究进展 8

1.3.1 小型/便携式燃料电池工作特性 8

1.3.2 小型质子交换膜燃料电池研究进展 8

1.3.3 小型直接甲醇燃料电池研究进展 9

1.4 课题主要研究内容 10

第二章 实验方法 11

2.1 化学试剂及实验设备 11

2.1.1 试剂 11

2.1.2 仪器设备 12

2.2 材料表征及电化学测试 12

2.2.1 扫描电子显微镜(SEM) 12

2.2.2 充放电测试 13

第三章 微型DMFC膜电极的制备与性能研究 14

3.1 引言 14

3.2 实验部分 14

3.2.1 扩散层的制备 14

3.2.2 催化层的制备 14

3.2.3 手涂法制备GDE 15

3.2.4 质子交换膜的前处理 16

3.2.5 热压法制备MEA 16

3.2.6 MEA的活化 16

3.2.7 电池组装及性能测试 17

3.3 实验结果与讨论 17

3.3.1 MEA的形貌分析 17

3.3.2 电池性能影响因素探究 18

3.4 本章小结 20

第四章 柔性全固态DMFC研究思路及初步尝试 21

4.1 引言 21

4.1.1 DMFC用燃料研究进展 21

4.1.2 DMFC用集流体研究进展 22

4.2 实验部分 23

4.2.1 固体甲醇制备 23

4.2.2 固体甲醇挥发率测试 23

4.2.3 柔性TiC/CNF集流体膜制备 23

4.3 实验结果与讨论 25

4.3.1 固体甲醇挥发率及性能测试 25

4.3.2 TiC/CNF膜的形貌分析 27

4.4 章节小结 29

微型直接甲醇燃料电池的制备研究及其在柔性设备中的应用展望

摘 要

本论文集中关注微型直接甲醇燃料电池(DMFC)的研究,并提出了一种具备柔性电极和全固态结构的柔性DMFC制作思路。全文首先重点着手于微型DMFC制作及测试,总结微型DMFC的工作特性及理想参数。其中,重点针对甲醇进料浓度、热压条件进行了测试,并就不同参数下的优异性能做出解释。其次,从固态甲醇燃料制备、多孔柔性集流体制备与表征测试两方面进行了初步研究。研究结果表明,甲醇水溶液浓度为2 Mol/L时,微型DMFC具有更好的性能。其中,在41 mA/cm2的放电电流下,2 Mol/L进料下的DMFC具有高达10.0655 mW/cm2的功率密度;相较于80%甲醇水溶液,添加2wt.%聚丙烯酸的典型80%固体甲醇多出13%的甲醇挥发率,相较液体进料的DMFC理论电池性能提升可观。这一系列研究简单展示了全固态柔性DMFC在柔性设备中进行具体应用的可能性,为应用层面的具体实施提供了实验基础。

关键词:全固态;柔性;微型DMFC;性能测试;固体甲醇

Preparation and Performance of All-solid Flexible DMFC

Abstract

This paper focuses on the research of micro direct methanol fuel cell (DMFC), and proposes a flexible DMFC with flexible electrodes and all-solid structure. The full text first focuses on the fabrication and testing of micro DMFCs, summarizing the working characteristics and ideal parameters of micro DMFCs. To be specific, the focus is on the methanol concentration and hot-pressing pressure, and the excellent performance under particular parameters is explained. Secondly, preliminary research was carried out from the aspects of solid methanol fuel preparation, porous flexible current collector preparation and characterization test. According to the research results, the micro-DMFC has better performance when the concentration of methanol aqueous solution is 2 Mol/L. Also, at a discharge current of 41 mA/cm2, the DMFC at this concentration has a power density of up to 10.0655 mW/cm2; compared to an 80% aqueous methanol solution, a typical 80% solid methanol with 2wt.% polyacrylic acid is added possesses 13% more methanol volatilization rate, promises a considerable theoretical battery performance compared to the liquid feed DMFC. This series of studies simply demonstrates the possibility of applying solid-state flexible DMFCs in flexible devices, providing an experimental basis for application-specific implementation.

Key Words:all-solid; flexible; micro direct methanol fuel cell; performance test; solid methanol

绪论

研究背景

对于当今社会,能源的重要性不言而喻,但是传统的化石能源却面临着不可再生的问题,它们在为机器提供动力的同时也引发了能源危机和环境污染,使得全球变暖的现象越发严重。因此,高效与可再生的能源需求与日俱增,其开发研究也变得迫在眉睫。

目前人们使用能源的方式主要是通过内燃机发电机等设备将化学能转换为机械能或电能,而基于热机的能源转换方式受制于卡诺循环,转换效率不高,造成了巨大的浪费。燃料电池作为一种高效清洁的发电装置收到了研究人员的密切重视,因为其能够直接消耗燃料的化学能以产生电能,所以不会受到卡诺循环的约束,转换效率高,并且环境友好。

直接甲醇燃料电池(DMFC)具有在低温下有效操作,简单设计和环境友好性质的一些优点。此外,甲醇因其在室温下的液体性质而更易于处理。它具有工业规模的低成本和可用性,并且易于存储,并且使用和交付安全。更重要的是,与氢聚合物交换膜燃料电池不同,基于甲醇水溶液的DMFC不需要加湿系统和特殊的热管理辅助装置。此外,即使与间接燃料电池和新开发的锂离子电池相比,功率和能量密度也是优越的。上述特点使得直接甲醇燃料电池近年来被广泛研究,并被寄希望于成为未来便携式、可穿戴式电子产品应用的主流。

DMFC介绍及研究现状讨论

DMFC简介

燃料电池主要包括碱性燃料电池(AFC),磷酸燃料电池(PAFC),熔融碳酸盐燃料电池(MCFC),固体氧化物燃料电池(SOFC)和质子交换膜燃料电池(PEMFC)[1]。DMFC属于PEMFC中的一类,它直接使用甲醇水溶液或蒸汽甲醇作为燃料供应方式,而不需要通过甲醇、汽油或天然气的重整制氢来进行发电[2]。DMFC被寄希望于成为未来便携式电子设备供电方式,主要是因为近年来具有较小尺寸电源和更复杂功能的可穿戴电子产品需求日益增长[3-6]。但上述应用会降低电池寿命,导致电源频繁重新充电。而常用电池不方便携带的特性也限制了可穿戴电子设备的进一步发展[7]。同时,传统电池也存在寿命周期短和环境污染等问题。作为一种将化学能直接转化为电能的电化学能量转换装置,DMFC具有高理论能量密度(6100 Wh/kg),环境友好和充电迅速等特性,并因此成为了解决上述诸多问题的主流竞争者[8]。

DMFC分类

按反应物供给方式分类

在DMFC工作时,不仅必须向阳极腔内提供燃料甲醇,还必须提供水,以确保质子交换膜具有足够高的电导率。这可通过两种方式实现:①通过一个特殊的蒸发器,使甲醇水溶液蒸发,提供甲醇蒸气和水蒸气的混合物进料;②直接采用液态甲醇水溶液进料。前一进料方式的优点是:燃料电池可保持在较高温度下工作,因而可了获得更好的电池性能,Shukla等研究者[9]曾介绍了这样的DMFC,即将25M甲醇水落液置于蒸发器内,温度保持在200℃,燃料电池的工作温度高达125℃。在温度为100℃条件下,电压约为0.5V时,电流密度可以达到200 mA/cm2(两个电极总的铂载量为5 mg/cm2)。

与气体进料型DMFC相比,液体进科型DMFC的放电指标较低,但是绝大多数DMFC的研究实际采用液体进料方式。对于液体进料的DMFC,其设计和运行更为简单,既不需要特殊的蒸发器,也不需要双温度控制(蒸发器温度控制和燃料电池反应区温度控制)。采用这种液态甲醇水溶液进料的DMFC,可以排除靠近阳极侧电解质膜所有的干涸问题,热量排出也很容易。

除此之外,人们也常采用主动式和被动式提供反应物(燃料/氧气)来区别燃料电池种类。在被动式DMFC中,甲醇或者在重力作用下(含有甲醇溶液的容器置于燃料电池木体的上方),或者在毛细现象所形成的毛细力作用下流入电池。被动式甲醇供料还有一种方式是:甲醇氧化反应释放出气体,在该气体压力的推动下,形成液压传动,甲醇溶液借助此流入电池。在完全被动式DMFC中,周围的空气直接进入阴极气体扩散层(GDL),被用作氧气源(空气自吸式DMFC)。

在主动式 DMFC中,中醇溶液的供给使用特殊的泵,这些泵可以使甲醇溶液以很高的流速流入电池中,必要时还可以精确地控制甲醇溶液的流速。此外,这种强制式甲醇供料方式还可以确保电堆中各个单体电池内甲醇溶液的均匀分布。主动式氧气供给可通过带有调节阀的高压瓶实现,当空气用作氧化剂时,可使用风扇强制供气,或将空气预先压缩到较高的压力后再进行强制供气。

与被动式DMFC相比,主动式DMFC的输电性能指标要高很多。不过由于需要使用多种辅助设备,如泵、阀、 控制器等,主动式DMFC电源系统也更加复杂,在很多情况下其运行可靠性要稍差些。此外,主动式 DMFC产生的一部分电能将被辅助设备消耗掉。Chen等研究者[10]介绍了一个输出功率为20W的带有4个泵的主动式DMFC电源,四个泵分别用于提供水、甲醇、空气和甲醇水溶液的循环,电源的总功率为28W,其中8W用于内部消耗。

与主动式DMFC相比,被动式DMFC操作系统通常比较简单,运行更加可靠,成本更加低廉。被动式DMFC系统主要用于那些输出功率较低的电源,例如,为便携式设备是供电力的电源。而主动式DMFC系统则更适于那些输出功率较高的电源。

按应用分类

基本上所有类型的DMFC都遵循同一个原理,只是根据应用目的和使用方法不同,满足不同的需求,体现在专门的设计和工作特征上。从经济方面考虑,与其他类型的燃料电池,如PEMFC、PAFC、MCFC、SOFC等电源相比,DMFC并不适于建造输出功率高达数百千瓦的大型的固定电站,或为独立的居民区或小城镇提供几兆瓦的集中或分散的电站。

正如Ren等研究者[11]所分析,DMFC近期将主要应用于各种民用、商用或军用的便携式电子设备的移动性电源,将来也可能为电动车辆或其他交通工具等提供动力电源。这两种应用的特征主要是:

用于便携式电子设备的移动电源:功率范围为几瓦至20W,电源必须具有较低的工作温度(不高于60℃),放电时应该采用被动式空气供给,必须易于操作。这些电源替代普通的一次电池或二次电池,应该确保所驱动的移动装置长时间、不间断地工作。能反映这一要求的基本指标是电源的比能量,即电源单位质量或单位体积输出的能量(Wh/kg或Wh/L)。对于可充电的电池,目前具有最大功率密度的锂离子电池输出的比能量约为150 Wh/kg或250 Wh/L。就燃料电池而言,该指标还应该将给定时间内连续工作所需反应物的重量或体积计算在内。

用于电动车辆的移动电源:输出功率为数十千瓦,电源作温度高达100℃,可能使用预压缩的空气。与那些用于便携式电子设备的低输出功率电源比,它们的比成本更低。

DMFC工作原理

DMFC由阳极和阴极侧的流场、集流体、扩散层、催化层以和质子交换膜(PEM)组成。反应物通过流场通道进入电池内部,扩散层通常由碳布或碳纸制成,其作用不仅是为了使反应物均匀地分布在催化层的表面上,还为了在催化层和集流体之间提供导电通路。电化学反应发生在催化层中,催化层附着在PEM的两侧。

通常液体进料DMFC在低于100℃的温度下工作。迫使甲醇进料溶液沿着流动通道的长度流动并穿透扩散层以到达阳极催化层,在那里甲醇被电化学氧化以形成质子,电子和CO2。然后,催化层中产生的CO2向后移动通过扩散层到达流动通道,并且液体溶液流朝向流动通道的出口扫过。在阳极催化层处形成的质子通过催化层内的离子导电聚合物和膜被输送到阴极,在那里它们与氧气反应并通过外部电路输送电子以形成水。阳极,阴极和整体电池反应可写如下:

阳极:CH3OH H2O = 6H 6e- CO2

阴极:3/2O2 6H 6e- = 3H2O

总反应:CH3OH 3/2O2 = 2H2O CO2

目前DMFC面临最主要的问题是甲醇渗透,该问题主要是因为甲醇的渗透以及从阳极渗透到阴极侧的水而导致。 DMFC操作期间的甲醇渗透导致低功率输出,最终易导致:

电极去极化;

混合电位,导致开路电压(OCV)DMFC低于0.8V;

消耗O2;

阴极上积水严重(水由甲醇氧化产生),限制了O2进入阴极催化层;

燃料电池的总体燃料利用效率降低。

DMFC所需要的辅助设备在很大程度上与PEMFC的类似。总的来看,单体电池和电堆的机械基础由双极板和位于双极板中间的具有三明治结构的膜电极(MEA)有序排列而成[12]。

DMFC研究现状

DMFC具有替代常用电池的潜力,因为与锂离子聚合物系统相比,甲醇理论上具有更高的比能量密度。该特性意味着便携式移动电话和笔记本电脑的运行时间更长,并且这些设备可提供更多电力以满足消费者需求。

虽然取得了很大进展,但DMFC的实际应用受到了一些技术挑战的阻碍,包括燃料输送,性能稳定性,便携性改良和成本控制。在最新的研究中,妨碍DMFC商业化成功的最大问题主要就是燃料供应与渗透问题。同时也有大量研究者为了克服渗透问题,致力于开发具有低甲醇渗透率和高质子传导率的新型质子交换膜。

L. Jörissen等研究者[13]通过将磺化的亚芳基主链聚合物如磺化的PEEK Victrex或磺化的PSU Udel与基础聚合物如聚4-乙烯基吡啶或聚苯并咪唑共混制备的电解质膜显示出优异的化学和热稳定性,良好的质子传导性和H2PEM燃料电池的良好性能。此外,与标准Nafion型膜相比,这些材料具有潜在更低的甲醇交叉。Dong-Hyun Lee和Seongmin Yuk[14]将PBI和聚乙二醇的薄共混膜层压在阳极气体扩散电极,使该膜在不高的层压温度下与气体扩散电极紧密结合,并通过掺杂H3PO4减轻膜膨胀,从而保持紧密的界面结合,大大增强了该膜材料性能。

甲醇燃料进料方式同样影响其渗透率及燃料利用率。与液体进料DMFC相比,蒸汽进料的DMFC具有相对低的甲醇渗透[15, 16]。Kim等研究者[17]用纯甲醇蒸汽进料的DMFC系统在室温下运行了360h,功率密度为20-25 mW/cm2。类似的,A. Faghri等研究者[18]用纯甲醇蒸汽进料的DMFC在室温下的峰值功率密度为34 mW/cm2,燃料效率为62%。

对于柔性DMFC来说,膜电极(MEA)是实验其具体应用的极其重要部分,所以找到一种可以用于柔性DMFC设计的,有效且合适的MEA是当务之急。但是目前来说,这方面的国内外研究并不太多,可参考的内容也不多。

J.G. Liu等研究者[19]测试了甲醇厚度对使用不同膜的被动式DMFC的性能影响,即Nafion 117,115和112(厚度分别为175μm、125μm和50μm)的性能研究。结果表明,当DMFC使用低浓度的甲醇燃料时(2.0 M),较厚的膜在低电流密度下具有更好的性能;而在较高电流密度下,具有较薄膜的电池产生更好的性能。这直接说明了膜厚度对于DMFC性能存在直接影响。

小型/便携式燃料电池研究进展

小型/便携式燃料电池工作特性

普通的大型燃料电池最重要的任务之一就是将燃烧的化学能转换为电能。为了实现燃料的高效利用,这种大型的燃料电池通常包括许多外围设备,用于监测、调控燃料的供给速度和影响转化率的温度、压力等外部参数。

而对于便携式的小型燃料电池而言,基本的要求则是体积小、重量轻、体积能量密度和重量能量密度高。为了这些要求,人们必须开发新的简化的燃料电池结构。简化结构的一个重要因素是燃料的供应,即人为提供的唯一的反应物是燃料,而另一反应物(氧化剂)可以从外界空气中直接获得,无需使用气泵或其他供气设备(如空气自吸式燃料电池)。

作为便携式电源,另一个重要的要求就是必须操作方便,当打开开关时可以在极短的时间里迅速达到额定的性能指标。因此必须使得燃料电池工作时温度与环境温度差别不大。

小型质子交换膜燃料电池研究进展

Zhang等研究者[20]用两组硅片支撑的六个氢气/空气PEMFC单体电池串联的方式组装了一个小型PEMFC,电堆实测活性表面积为1.2cm * 1.2cm (1.44cm2)。 氢气由储氢量较大的MmNi5氢化物材料的储罐提供,储罐置于60℃水浴中以释放吸附的氢气,氢气释放的流量为40 mL/min。并且其直接利用环境大气中的空气。该平板式PEMFC电源的工作温度为20℃,空气的相对湿度为50%,所获得的电压与电流曲线几乎呈线性。即开始时电流为零,电源的输出电压为5.3V,当放电电流为0.5A时,电源的输出电压大约为1V。当放电电流密度为250 mA/cm2时,获得的最大输出功率为0.9W。Urbani等研究者[21]采用5 mm厚的石墨双极板、由10个单体电池组成的、输出功率为15W的小型氢气/空气PEMFC电源系统。实测的电源体积为20.5 cm * 13 cm * 28 cm (746 cm3),氢气通过特殊的压力调节器由金属氢化物储罐供给电源系统,电源内置一个DC-DC转换器以提供稳定的11.3V 的输出电压,电源内部温度由功耗为1.5W的小型风扇调节,当电源输出电压在4V以上时,小风扇自动启动。随着小风扇的运行,在电流密度为80 mA/cm2,单体电池工作电压为0.43V的条件下,该氢气/空气PEMFC电源系统的最大比功率可达82 mW/cm2。在不更换储氢罐的前提下,该电源可为便携式DVD播放器不间断地供电3h。

小型直接甲醇燃料电池研究进展

Xie等研究者[22]用6节单体电池组成的功率为2W的小型DMFC电源。在该电源中,DMFC电堆采用传统型石墨双极板,甲醇和空气都是借助泵进行主动式供给,每个单体电池的工作面积为6 cm2,电堆工作电流密度为20 mA/cm2,工作电压为3V(每个单体电池的工作电压为0.5V),在电堆所产生的电能中,0.375W的电能被辅助设备(3个泵、几个传感器以及其他类似设备)所消耗。在5h的测试过程中,该小型DMFC电源共消耗了10.5mL 纯甲醇。燃料罐的比能量为956 Wh/L和1080 Wh/kg(燃料罐本身的质量没有给出),若电源不间断地工作一周(168h),电源输出的总电能约为10Wh。其设计值为:该小型DMFC电源总的质量为0.685kg,总的体积为0.913L,比能量为490 Wh/kg和368 Wh/L。Shimizu等研究者[23]提供了单体电池的有关数据,其中单体电池的活性面积为35 cm2,电池采用被动式甲醇供料,阴极直接与环境大气中的空气(空气自吸式)相接触,电池内置的甲醇罐的容积为28 mL,甲醇溶液的浓度为4M。该单体电池在工作电流密度为36 mA/cm2的条件下,输出电压为0.3V。Miesse等研究者[24]制备了专用于笔记本电脑的DMFC电源。该电源的尺寸为20.5 cm * 8.5 cm * 8.25 cm (1438 cm3),不含燃料时的质量为1.5 kg,含燃料时的质量1.8 kg。DMFC电堆使用石墨双极板,由15个单体电池构成,质量为0.65 kg,甲酸水溶液(2.1M)用作燃料。除了电堆以外,该DMFC电源系统还包括用于燃料供给的微型泵、微型空气压缩机、冷却风扇以及电源调控系统、二次电池等。二次电池主要用于电源系统的启动,并在燃料电池放电过程中进行充电。该DMFC电源系统总的输出功率为30 W(比功率为60 mW/cm2),其中,6 W用于前面罗列的辅助设备等内部消耗。

上述小型化DMFC以及大多数报道中的小型DMFC设备都是由传统的硅或不锈钢材料制成,灵活性不佳[25]。随着消费级市场中大量可穿戴设备的推广,柔性DMFC的研究也在如火如荼地进行中。

Zhang等研究者[26]以及Hsu等人[27]使用柔性基板如石墨,玻璃,塑料薄膜和金属来设计和制造μDMFC的柔性阳极结构。一些研究小组研究了柔性电极,他们试图将聚合物和金线结合起来,以实现低接触电阻的集电器[28, 29]。 Chang等人的研究[30]表明PMDS基板和Au / Ni层之间的粘附力仍然很低,柔韧性也很差。 Tominaka等研究者[31]通过使用聚丙烯材料和印刷电路技术报告了一种灵活的片上燃料电池,而功率小于1 mW,功率密度约为3.7mW cm-2。

课题主要研究内容

本论文的主要研究内容是从膜电极(MEA)的制备着手,寻找MEA的最佳热压温度、压力和时间。之后,对MEA扩散层材料、催化剂层的组成和MEA的结构进行优化,找出最佳配置方案,最后针对扩散层及催化层的具体选择,对通过GDE法制备所得的微型DMFC简单MEA进行初步性能测试。

此外,本研究还尝试提出一种全固态柔性DMFC的制备设想。该设想主要分为三个部分,第一部分设想是开发一种可用于柔性DMFC的固体甲醇燃料,通过利用甲醇蒸汽为电源提供均匀稳定的燃料供给,保持燃料电池的柔性和轻便,减轻甲醇渗透问题;第二部分设想是通过静电纺丝法制备TiC/CNF新型柔性集流体膜,从而用于柔性燃料电池的MEA制作;最后则是结合上述两部分,对柔性DMFC进行组装,随后进行电化学性能测试,初步探索该柔性燃料电池的实际应用潜力,对于具体器件微结构进行进一步优化。

本论文的具体研究进展及后续设想,为未来柔性储能设备的研究提出了新的思路,也为DMFC在便携性设备储能领域的研究打下良好的基础。

实验方法

化学试剂及实验设备

试剂

实验过程中所涉及的主要试剂见表2-1。

表2-1 材料制备过程中用到的化学试剂

试剂名称 | 成分、规格 | 厂家 |

Vulcan XC-72R | 优级 | Cabot |

碳布 | Type A | E-TEK |

Nafion溶液 | 5wt.% | Dupont |

Nafion膜 | 聚全氟磺酸乙烯-115 | Dupont |

聚四氟乙烯乳液 | 10wt.% | Dupont |

40wt.% Pt-20wt.% Ru/C | Pt-Ru/C-HiSPECTM9000 | Johnson Matthey |

60wt.% Pt/C | Pt/C-HiSPECTM9000 | Johnson Matthey |

甲醇 | 优级纯 | 国药集团 |

异丙醇 | 分析纯 | 国药集团 |

过氧化氢 | 分析纯 | 麦克林 |

硫酸 | 分析纯 | 国药集团 |

聚丙烯酸 | Mw=4000000 | 源叶 |

三乙醇胺 | 分析纯 | 国药集团 |

无水甲醇 | 分析纯 | 国药集团 |

聚丙烯腈 | Mw=140,000 | 阿拉丁 |

聚乙烯基吡咯烷酮 | Mw=1,300,000 | 麦克林 |

钛酸四异丙酯 | 分析纯 | 麦克林 |

N,N-二甲基甲酰胺 | 分析纯 | 国药集团 |

聚甲基丙烯酸甲酯 | Mw=35,000 | 国药集团 |

实验中所用水均为超纯水。

仪器设备

实验过程中用到的相关设备见表2-2。

表2-2 实 验 仪 器 设 备

设备名称 | 型号 | 生产厂家 |

燃料电池测试系统 | CT-4000 | 深圳新威尔电子器械有限公司 |

电化学分析仪 | CH1760E | 上海辰华仪器有限公司 |

磁力搅拌器 | JK-DMS-H | 上海精学科学仪器有限公司 |

电子天平 | FA2004 | 上海恒平科学仪器有限公司 |

真空干燥箱 | DZG-6050 | 上海森信实验仪器有限公司 |

平板硫化机 | XLB350-350-1 | 青岛汇才机械制造有限公司 |

马弗炉 | KSL-1500X | 合肥科晶材科技术有限公公司 |

台式扫描电子显微镜 | ProX | 上海复纳科学仪器有限公司 |

超声清洗器 | KQ-100DE | 昆山市超声仪器有限公司 |

石英管式炉 | OTF-1200X | 合肥科晶材料技术有限公司 |

静电纺丝台 | ET-1 | 北京永康乐业科技发展有限公司 |

超声波细胞粉碎机 | JY92-IIDN | 宁波新芝生物科技股份有限公司 |

电热恒温鼓风干燥箱 离子溅射仪 | DGG-9240A SBC-12 | 上海森信实验仪器有限公司 上海民仪电子有限公司 |

材料表征及电化学测试

扫描电子显微镜(SEM)

扫描电子显微镜(SEM)的工作机理是:在加速高压的作用下将加热钨丝发射的电子整合成小电子束,该电子束在样品表面上扫描激发,并在激发区域产生二次电子、俄歇电子、特征X射线和连续X射线、背向散射电子、透射电子和在可见光,紫外和红外区域产生的电磁辐射[32]。同时,也可产生电子-空穴对、晶格振动 (声子)、电子振荡 (等离子体)等,通过对这些信息的接收、放大和分析,可以获取被测样品本身的各种物理、化学性质的信息,如形貌、组成、晶体结构、电子结构和内部电场或磁场等。对于二次电子和背向散射电子的收集,可以获得有关材料微观形态的信息,分辨率高达10 nm[33]。

通过扫描电子显微镜,可以直观地观察样品的表面形貌和粒径。本工作中使用的扫描电子显微镜放大倍数为50~20000倍可调,试验前使用导电胶将样品粘附到样品台上,测试之前先将样品粉末均匀的涂抹在导电胶上,在喷金仪中抽真空后喷金5分钟,喷金的目的是为了提高测试样品的导电性,最后搁置在电镜样品台上并调整合适的放大倍数进行观察[34]。

充放电测试

通过充放电测试可以获得待测材料的充放电比容量、库仑效率、电流和电压参数随循环次数的变化关系。本文使用的充放电设备是NEWARE新威电池测试系统。将电池连接在测试仪上通过程序控制采用恒电流的方式进行放电测试,电流的大小按照所需倍率进行设置[35]。充放电电压范围根据本论文所研究的材料而定。

微型DMFC膜电极的制备与性能研究

引言

膜电极(MEA)是DMFC的核心部件,其制备工艺决定了MEA的微观结构,直接影响电池的性能,根据负载催化剂方式的不同,MEA可以分为两种结构类型[36]:

先将催化剂负载到气体扩散层(GDL)表面,从而形成气体扩散电极(GDE),然后将GDE与PEM热压形成MEA,称为GDE型;

直接将催化剂负载到PEM上,形成催化剂覆盖的电解质膜(CCM),再与扩散层热压形成MEA,称为CCM型[36]。

本研究采用第一种结构类型,即GDE型制备工艺,将负载了PtRu/C与Pt/C催化层的阳极、阴极扩散电极与Nafion 117质子交换膜热压形成MEA,通过该MEA简单测试GDL和催化层性能,比较不同制备参数、不同浓度液体燃料间性能差异。

实验部分

扩散层的制备

扩散层的制备方法:

配置50 wt.%异丙醇水溶液及5 wt.%PTFE溶液;

称取碳黑后放入异丙醇水溶液中,调整固液质量比为1:20,然后进行超声分散10min;

接着量取一定量的PTFE分散液加入到碳黑分散液中,使碳黑与PTFE的质量比为4:1,继续超声分散2小时后得到所需扩散层浆料。

催化层的制备

催化层的制备方法:

配置异丙醇与水溶液浓度为1:1的异丙醇溶液和浓度为5wt.%的Nafion溶液;

阳极催化剂为40%Pt 20%Ru / C催化剂,阴极催化剂为60%Pt / C催化剂,将催化剂与异丙醇水溶液以质量比1:15的比例混合,搅拌30 min;

加入浓度5 wt.%的Nafion溶液,使催化剂与Nafion质量之比为4:1,搅拌并超声分散均匀得到所需浆料;

将制备好的阴极和阳极催化剂浆料分别涂刮到阴极和阳极扩散层表面,105℃烘干除去溶剂后,测量扩散层增重,重复该步骤直至控制阴极和阳极的催化剂总载量为4 mg/cm2;

将制备好的阴极和阳极电极裁剪成2cm * 2cm大小,放入真空袋中备用。

手涂法制备GDE

(A)阳极GDE (B)阴极GDE (C)热压后MEA

热压前后膜电极照片

3-1(A)和3-1(B)中所示为制备完成的阴阳两极GDE,使用手涂法制备,具体方法如下:

- 将制备好的扩散层浆料通过刮涂的方式涂覆到碳布(2cm * 4cm)表面,105℃烘干除去溶剂后,测量碳纸增重,重复该步骤直至控制碳布上的碳黑载量为1~2 mg/cm2;

将负载碳黑的碳布放入马弗炉中,在350℃下热处理30min,使碳黑层中的PTFE在高温下熔融并均匀分布,在碳黑层中形成疏水骨架及通道,随后从炉中取出即可得到碳布支撑的GDL;

将制备好的阴极和阳极催化剂浆料分别涂刮到阴极和阳极扩散层表面,105℃烘干除去溶剂后,测量扩散层增重,重复该步骤直至控制阴极和阳极的催化剂总载量为4 mg/cm2;

将制备好的阴极GDE和阳极GDE裁剪成2cm * 2cm大小,放入真空干燥箱中,在80℃下干燥4h,冷却后放入真空袋中备用。

质子交换膜的前处理

采用杜邦公司的Nafion 117膜作为质子交换膜,在热压法制备MEA前要对其进行前处理去除其中的杂质。

将Nafion 117膜在质量分数为5%的H202溶液中煮沸1 h,除掉膜表面吸附的杂质,取出后在去离子水中煮沸1h,将其中残留的H2O2去除,随后在0.5 mol/L的H2SO4溶液中煮沸1h,除去膜中无机金属离子杂质,最后在去离子水中煮沸1h,将处理完毕的PEM置于去离子水中保存待用[37]。

热压法制备MEA

1碳布 2阳极扩散层 3阳极催化层 4Nafion膜 5阴极催化层 6阴极扩散层 7碳布

热压后膜电极结构示意图

将制备好的阴极和阳极GDE(2cm * 2cm)分别置于裁剪好的质子交换膜(3cm * 3cm)两侧,至于热压机下,在上下板温度设置为130℃,工作压力设置为9.5MPa,补压压力设置为9MPa,热压时间设置为180s,热压得到MEA。所得MEA实物如3-1(C)所示,其内部结构如图3-2所示。

MEA的活化

MEA在装入电池后,通常不能立即达到最佳性能,此时需要对MEA进行活化。热压完成后,将干膜电极装在电池中(或直接在烧杯中浸泡活化),用水浸润2h后,浸没在2M甲醇溶液中过夜。完成活化后,其放电性能较干燥的MEA会有显著提高。

电池组装及性能测试

(A)MEA活化过程照片 (B) DMFC测试过程照片

电化学性能测试前后操作

活化完成后,重新组装DMFC微型电源,并用针管向其燃料仓中注射相应浓度的液体甲醇,链接电路,将程序设置为每搁置90s电流密度提高5 mA/cm2,恒流放电2min,直至单位面积电流达到400 mA,停止测试。安全电压上限设为0.1V。全程记录数据并加以处理分析。

实验结果与讨论

MEA的形貌分析

(A) (B)

5μm

5μm

MEA截面SEM扫描图

图3-4(A)为MEA截面完整SEM图,可以清晰地看到MEA由中心向阴阳两极十分对称的依次层叠着PEM、催化层、扩散层、碳布,图3-4(B)为MEA阴极一侧另一处截面的局部放大。其中气体扩散层由大孔的支撑层和微孔层组成,支撑层一般由碳纸或编织的碳布(本实验中为碳布)组成,与流场和流道中物料相接触,起到收集电流、支撑催化层的作用[38]。扫描图内也清晰可见,碳布纤维与微孔层物质(碳黑和PTFE)交错填塞,形成完整的气体扩散层。其中碳布作为支撑骨架,具有一定弹性,使电池在组装过程中保证各个部件紧密接触的同时不会产生过大的应力,而由憎水剂PTFE和碳黑组成的微孔层直接与催化层相接触,增强扩散层与催化层的紧密接触,使电子传导顺畅[39]。

电池性能影响因素探究

本研究对制备出的膜电极进行了电化学性能测试,重点分三方面,针对不同的热压条件、活化条件和甲醇燃料浓度进行了分析比较,并给出初步结论。

热压过程对于电池性能的影响

热压过程对于电池性能的影响

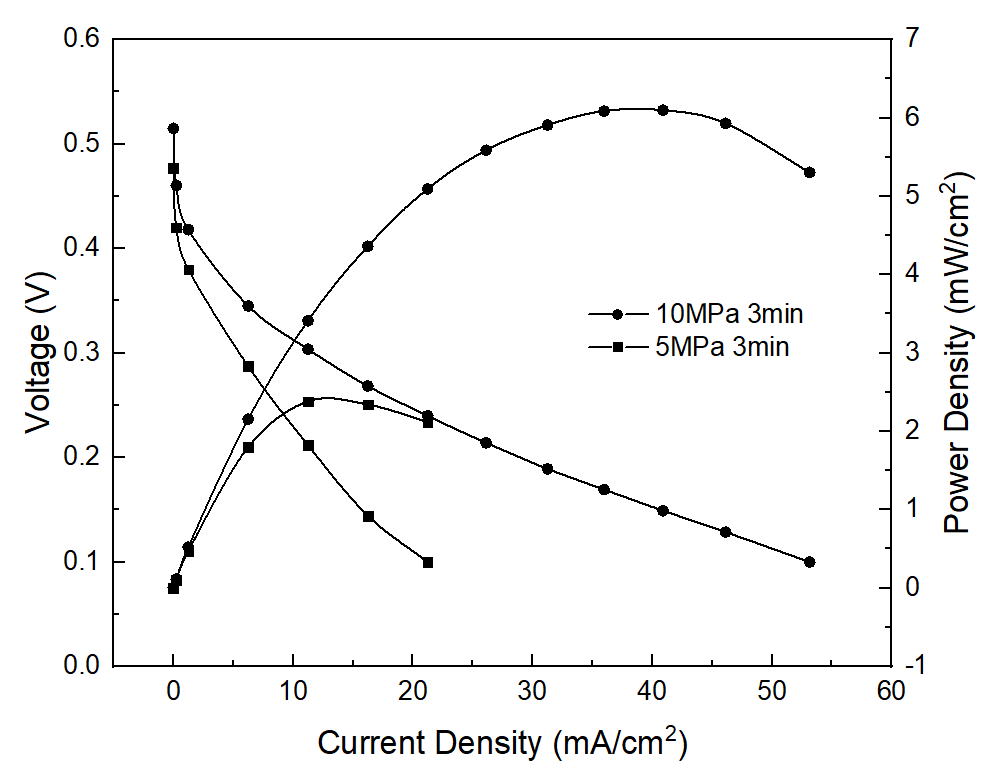

不同热压压力下电池性能

图3-5中,同样在130℃下热压3min,10MPa压力压制出的MEA性能明显优于5MPa下的样本。根据这一结果,可以得到简单结论,即当热压压力增大时,膜电极的电化学性能提高了。这主要是因为,压力的增加很大程度改善了质子交换膜与催化层之间、催化层与扩散层之间的接触、减小了层与层间的界面接触电阻[40],同时Nafion膜与催化剂的接触界面增多也促成了催化层活性比表面积的增加。综上两点,使得该MEA电化学性能得到大大增强。

活化过程对于电池性能的影响

活化过程对于电池性能的影响

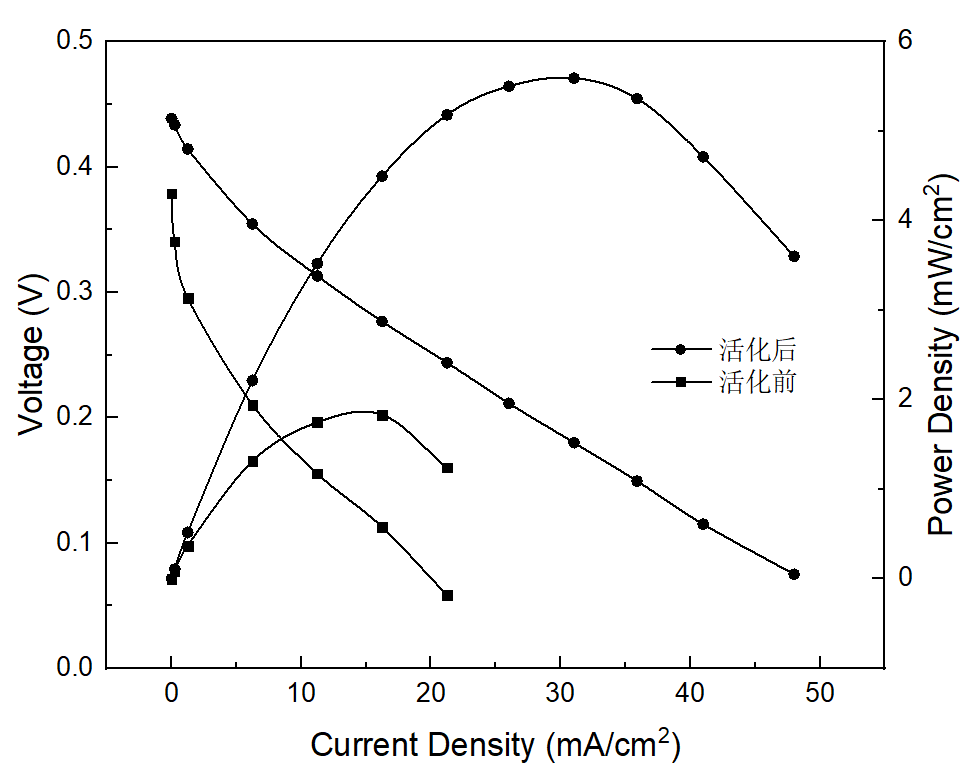

活化前后电池性能

图3-6向我们展示了活化前后的电池性能曲线,显然,未经活化的电池几乎不可使用当电流密度上升至5 mA/cm2时便已经突破安全电压(设定未0.1V),而经过活化的膜电极则具有良好的电化学性能。这是因为经过活化处理后,MEA中离子通道充分打开,电极内部以及电极与膜之间的聚合物链可蠕动调整,优化连通状态,从而明显降低电极催化层中的离子电阻。

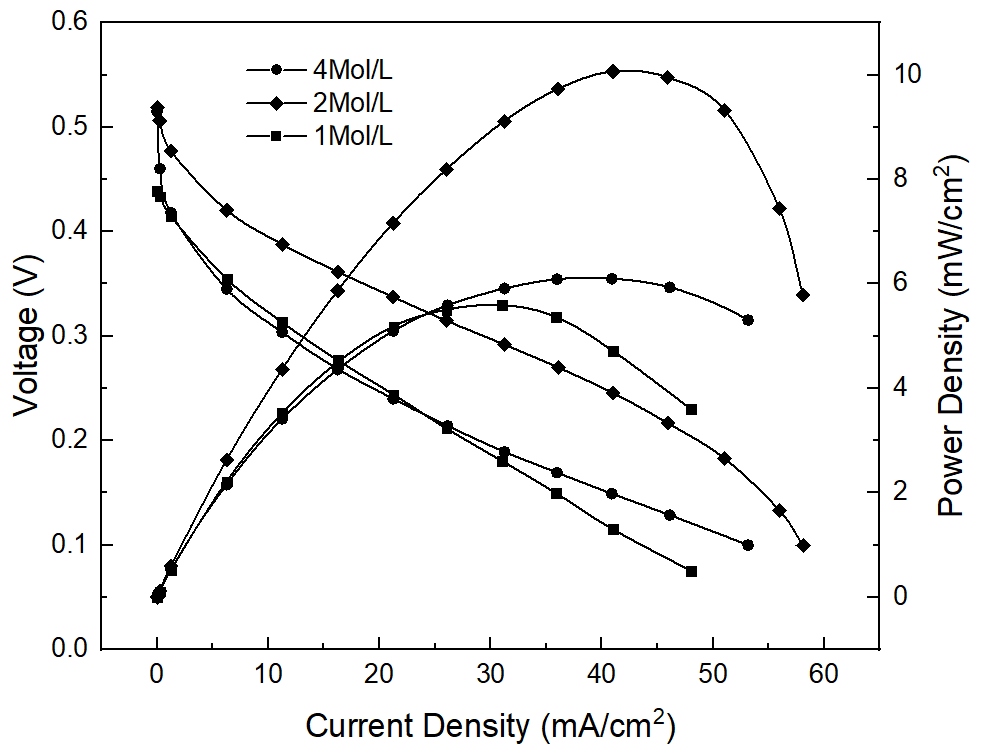

甲醇燃料进料浓度对于电池性能的影响

不同甲醇进料浓度下电池的性能如图3-7所示,从图中我们直观地了解到,电池正常工作时,甲醇的进料浓度不宜过高或过低,不论是4M还是1M的甲醇浓度下,电池性能都相对较差。换句话说,随着甲醇浓度的升高,其电池性能呈现先上升后下降的趋势。具体的原因应该是因为随着甲醇浓度的升高,初期有利于燃料的扩散,使得电池性能有所提升,但是当甲醇浓度继续增大时,虽然其扩散能力不会降低,但因其升高而渗透到电池阴极的甲醇也更多,发生渗透的甲醇在阴极催化层发生氧化反应,该反应与氧的电化学还原构成短路电池,在阴极形成混合电位,因此降低DMFC的开路电压,也降低了电池的电流效率[41]。因此根据本研究,较好的甲醇进料浓度为2M,在此浓度下,电池既保持了高的燃料 传递,又减轻了甲醇渗透问题。

传递,又减轻了甲醇渗透问题。

不同甲醇进料浓度下电池性能

本章小结

本章中,通过调整参数和方法,制备了多种不同的膜电极,并对膜电极进行电化学性能测试和相应性能分析,初步阐释了膜电极性能与制作过程中诸多制备条件之间的关联和影响,其中重点就活化过程、热压过程、甲醇进料过程进行了分析,探索了较合理的热压参数、进料浓度,为后文中柔性全固态DMFC的研究做了铺垫和积累。

柔性全固态DMFC研究思路及初步尝试

引言

DMFC用燃料研究进展

甲醇是一种非常有前景的燃料电池的燃料,与气态氢气相比,使用甲醇更加方便、更加安全,甲醇的这些优点在移动电源方面应用时尤为重要[12],更重要的是用于那些旨在为便携式电子器件(例如个人计算机、移动电话及类似的电子器件)提供电能的小型低功率燃料电池。与石油产品和其他类型的有机燃料相比,甲醇具有更高的电化学活性,甲醇的比能量约为6 kWh/kg,尽管低于汽油的比能量(约10 kWh/kg),但依然令人相当满意。正是出于这原因,目前甚至甲醇在驱动电动车辆的大功率燃料电池中的使用也引起了人们广泛的讨论。

由于DMFC 的单电池工作电压较低(0.3 ~ 0.5V),在实用过程中须将多个电池串联起来,形成电堆;要维持堆中各个电池间物料供给浓度、放电电压、电流和温度等参数的均一性,使得电堆本身还需一个数倍于其体积与质量的阳极燃料供给系统支持,使其在便携式应用方面出现了诸多困难。最简单的阳极燃料供给办法就是将高浓度甲醇溶液储罐直接置于膜电极集合体(MEA)阳极侧,待甲醇消耗完后更换甲醇溶液。与此类似,东芝公司于2003年10月成功开发了面向手机和PDA等产品的高度集成化小型燃料电池该电池结构中也设有纯甲醇储罐,通过一套燃料分配系统将纯甲醇间歇输送到聚四氟乙烯膜表面,将其转化为甲醇蒸汽后到达MEA 表面参与反应。这类通过储罐、分配系统、液-气转化膜、甲醇蒸汽反应的阳极甲醇控制系统虽然能够实现甲醇的均匀分配和按需供给,但由于其甲醇分配和电路控制系统极为精细复杂,占用了电池很大部分的成本和体积,使系统的体积/质量能量效率难以提高,亦限制了其商业化进程。

甲醇燃料电池目前面临着一个普遍问题,即甲醇渗透问题。甲醇渗透的负面后果最初在Nafion型电解质膜中被发现,以下4种方案可能避免这种甲醇渗透:

找到降低甲醇渗透的Nafion膜的处理方法,或找到根本没有甲醇渗透的新型膜材料;

采用其他容易发生电化学氧化反应、但不易渗透过电解质膜的物质来替代溶液中的甲醇;

尝试通过改进MEA设计和电池整体设计来降低甲醇渗透速率;

改变甲醇燃料进料方式,将更容易造成甲醇渗透的液体替换成甲醇渗透较低的蒸汽式进料。

上述第四点恰好侧面顺应了柔性DMFC对于燃料形态的要求。对于以便携性和柔韧性为追求的DMFC来说,固态甲醇一方面因为甲醇蒸汽进料而有效规避了甲醇渗透的问题,另一方面由于其形状和分布状态可固定,克服了液体甲醇燃料易流动、难分配、易渗漏的弊病,是一种值得深入探讨的新的甲醇供给思路,在柔性设备当中具备很大的应用潜力。

本研究初步利用丙烯酸树脂粉末作为高聚物,制备了凝胶状高浓度固体甲醇,可直接或采用涂覆于柔性载体的方式填充于甲醇燃料盒中,利用其释放的甲醇蒸汽直接作为甲醇燃料电池的阳极燃料供应源。

DMFC用集流体研究进展

一般来说,在燃料电池中,起到支撑、集流、分割氧化剂与还原剂作用并引导物质流动的具备导电性的隔板统称为双极板。一般来说,在小型DMFC中具备集流体作用的部分是碳纸,或其它碳基、金属基复合材料。一般常见的碳基材料为碳球、石墨烯、碳纳米管、碳气凝胶等。在这些种类繁杂的碳基材料中,静电纺丝制备的碳纳米纤维(CNF)及其复合材料由于具有高导电性,大表面积,均匀直径和耐腐蚀性等突出优点而多被用作储能材料的衬底。

Xie等研究者[42]将介孔TiC/CNF薄膜组装为柔性染料敏化太阳能电池的对电极,使得能量转换效率提高到了4.47%,甚至可与Pt/FTO材料对电极相媲美。Zhou等研究者[43]使用NiCo-BH41@TiC/CNF复合材料作为正电极,活性炭作为负电极,组装出不对称超级电容器,在电流密度为5.0 A/g时测得ASC的能量密度高达55.93 Wh/kg,功率密度高达18300 W/kg。该优异的电化学性能得利于NiCo-BH纳米片在TiC/CNF上的均匀分散,该行为大大提高了电极的导电性。

在本研究中,高柔韧性的TiC/CNF薄膜通过静电纺丝,稳定化和碳化步骤,在柔性DMFC结构中用作集流体。 在完成了相应的成膜工作后,进一步对其结构和性质的进行了测试与分析,随后通过热压工艺制备柔性复合MEA,将质子交换膜、催化层、扩散层和TiC/CNF柔性集流体膜紧密结合在一起,该柔性MEA用作扩散层和集流体,取代了传统的石墨或金属双极板,使得柔性DMFC的性能和功能都发生了很大变化。完成热压之后,组装出DMFC后探究该多孔材料对于柔性DMFC放电性能的影响。

实验部分

固体甲醇制备

该固体甲醇的制备方法包括如下所述。首先,用无水甲醇配出60% ~ 90%的甲醇水溶液,随后将质量分数1wt.% ~ 2wt.%的聚丙烯酸粉末加入配得的甲醇水溶液中,使用磁力搅拌机搅拌所述溶液直至粉末全部溶解。此处注意甲醇沸点63℃,可以加热搅拌但需要注意温度上限。聚丙烯酸溶解后向溶液中滴加三乙醇胺,边加边搅拌,加入三乙醇胺约2wt.% ~ 5wt.%后,溶液发生肉眼可见的变化,转变为粘稠的无色透明凝胶状,此时便得到了固体甲醇。

固体甲醇挥发率测试

本部分重点考察液体甲醇与固体甲醇挥发率差异,具体步骤如下:

按照3.2.1中的固体甲醇配置方法,在80%甲醇水溶液中加入约2 wt%的聚丙烯酸与三乙醇胺,得到80%固体甲醇;

称量等质量的80%液体甲醇与无水甲醇作为实验对照;

在3个相同规格的50 ml烧杯中分别加入上述三种甲醇燃料,30℃下水浴加热,每间隔8小时称量各自甲醇挥发量,共记录3组;

利用同一模具在相同面积(4 cm*6 cm)的3片铝塑膜片上,压制三个相同尺寸的矩形凹槽,槽深约5 mm,分别加入上述三种甲醇燃料,保持30℃环境,每间隔30分钟称量一次3个铝塑膜容器中甲醇燃料的挥发量,共记录4组。

柔性TiC/CNF集流体膜制备

TiC/CNF膜制备过程所用设备

(A)静电纺丝设备 (B)管式炉

该部分通过静电纺丝及热处理过程,制备出柔性TiC/CNF集流体膜,具体步骤如下:

将0.4g PAN,0.4g PVP和6mL DMF在密封的玻璃瓶中混合均匀,随后在30℃环境中使用磁力搅拌机搅拌4h;

将12 wt.%的TIP以及少量醋酸加入上述溶液中,并搅拌过夜;

将12 wt.%的TIP与22 wt.%的PMMA在DMF溶剂中充分混合,使用磁力搅拌机搅拌过夜

将前三步所制备得到的两份溶液,以PMMA /(PAN / PVP)为2:1得质量比混合在一起,随后通过超声波细胞粉碎机水浴超声两次,每次超声3分钟,以确保溶液分散均匀(超声过程中,运行时间为2 s,间隔时间为4 s,功率设置为60%。);

将混合均匀的溶液转移至10 mL规格的塑料注射器中,使用24G规格针管,进行静电纺丝,图示4-1(在静电纺丝过程中,各项参数设置如下。针管推注速度0.7 mm/min,针尖与铝箔距离14cm,温度室温,湿度50%RH,电压9-12 kV。);

纺丝结束后,将铝箔及铝箔上得到的TiC/CNF毛毡放入真空干燥箱80℃过夜;

取出后放入电阻炉中进行热处理(热处理过程为,200℃空气环境1h,升温速率5 ℃/min);

取出后放入管式炉中,于1000℃下的氩气氛围中碳化0.5小时,碳化后冷却至室温,整个TiC / CNF薄膜制备过程结束。

实验结果与讨论

固体甲醇挥发率及性能测试

(A)固体甲醇样品 (B)挥发率测试

(C)储料仓 (D)固体甲醇填料

固体甲醇挥发率测试

如图4-2(A)所示,图中三瓶固体甲醇从左至右聚丙烯酸含量分别是0.75wt.%、1.5wt.%、2wt.%。显而易见,随着聚丙烯酸含量的提升,甲醇燃料由稀变稠;同样值得注意的是,在配置过程中,随着聚丙烯酸含量的增加,三乙醇胺的滴入量相应会有略微地减小。在上述三种固体甲

醇中,本实验选择了聚丙烯酸含量最高(2wt.%)的样本,与一组80%液体甲醇及一组无水甲醇进行了挥发率对照,实验装置如图4-2(B)所示。

图4-3(A)中,不同类型燃料的挥发率大体处在同一水平。在水浴30℃保温8h和16h时80%液体甲醇挥发率皆为最高,比同一时间挥发率最低的80%固体甲醇仅高出3%左右,而24h时固体甲醇样本也仅比会发最快的无水甲醇对照组低4.27%。

图4-3(B)中,由于平铺在如图4-2(C)所示的柔性模具图中,固体甲醇拥有远大于液体甲醇的表面积,故在具体的挥发率测试中表现出了较快的挥发速率,在我们最后一次称量时(1.5h),固体甲醇较液体甲醇挥发率高出了13.18%。两组实验中,前者保持三个样本质量相同,后者保持两个样本体积相同(模具装填满),得到的结果均表明固体甲醇拥有不亚于液体甲醇的挥发效率,可以被用于被动式微型DMFC的燃料进料,在柔性DMFC的燃料舱体中充当稳定、便携的燃料供给方式。

(B)柔性模具中固/液甲醇静置挥发率

燃料余量/g

挥发率/%

(A)不同浓度固/液甲醇静置挥发率

燃料余量/g

挥发率/%

固体甲醇挥发率测试结果

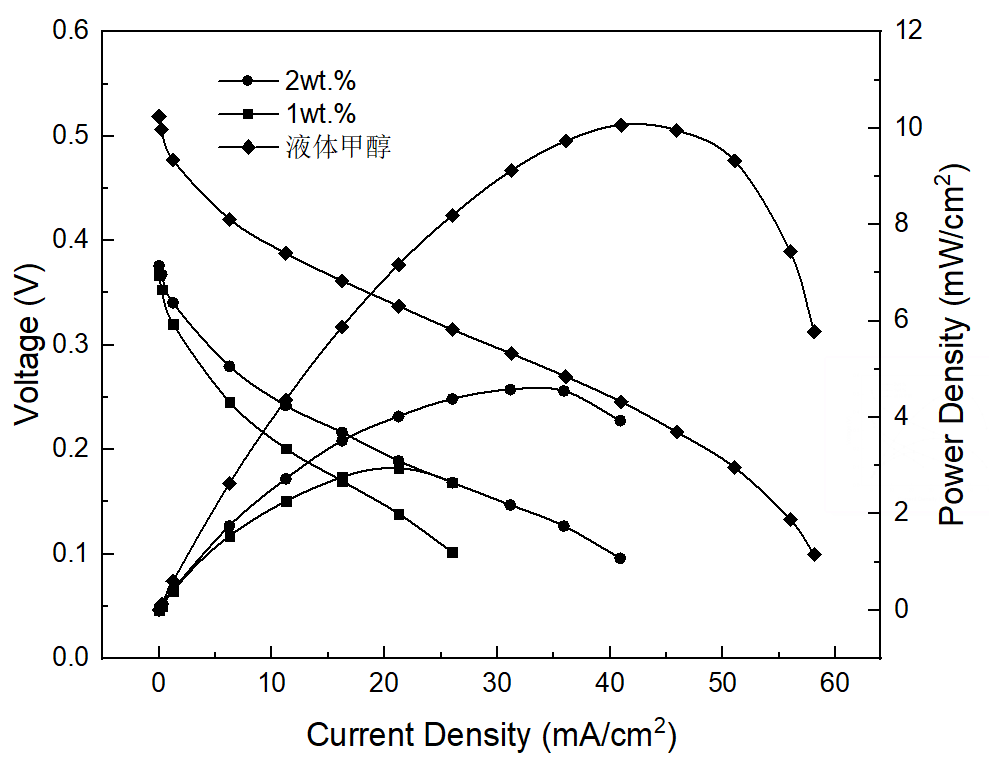

在测试完挥发率后,将固体甲醇组装进微型DMFC测试模组中,作为对照,与液体甲醇进料方式的微型DMFC进行性能测试对比,所得结果如下图4-4。

在测试完挥发率后,将固体甲醇组装进微型DMFC测试模组中,作为对照,与液体甲醇进料方式的微型DMFC进行性能测试对比,所得结果如下图4-4。

不同形态甲醇进料时DMFC性能

图中两组共六条曲线,分别是2wt.%聚丙烯酸含量的固体甲醇、1wt.%聚丙烯酸含量的固体甲醇和液体甲醇的恒流放电测试结果,其中液体甲醇组的性能优于2wt.%和1wt.%聚丙烯酸含量的固体甲醇,可见固体甲醇的甲醇挥发量暂时不占明显优势,性能也有差距,固体甲醇的制备方法和物质含量还有很大的调整改良空间。但另一方面,两组固体甲醇样本的功率密度在到达最高点后,其后衰减都较液体甲醇幅度更小,速度更缓,进步空间很大。

TiC/CNF膜的形貌分析

完成纺丝后,将所得薄膜(如图4-5所示)放入真空干燥箱中80℃过夜,之后取出揭下,剪成4-5(C)的矩形片状,放入马弗炉中进行热处理,热处理完成后如图4-5(D)所示,柔韧性尚可,平均厚度在0.12mm左右,淡黄色为热处理时得到预氧化的充分证明,为后续碳化制备完整复合纳米纤维提供了可能。

TiC/CNF膜制备过程照片

2μm

1μm

(C) (D)

5μm

1μm

(A) (B)

(A)纺丝前 (B)纺丝后 (C)热处理前 (D)热处理后

热处理前后TiC/CNF膜SEM图

图4-6(A)、4-6(B)是Tip含量为12wt.%时,用该成分所配成的溶液制备的TiC/CNF柔性膜,扫描得到的SEM图。从该SEM图中可以看出,CNF表面平滑均匀。CNF的平均直径在360nm左右。图4-6(C)和4-6(D)是热处理(升温速率5℃/min的条件下,在马弗炉250 °C空气氛围内氧化1h)后的扫描结果,可以看出相比于前两张扫描结果,该两幅图像内CNF直径明显变的更细。不过与4-6(A)、4-6(B)相比,依然保持着纳米纤维原始形貌,表面光滑,粗细均匀(平均直径在330nm左右)。在4-6(B)与4-6(D)的右上侧是针对各自放大图像,使用SEM内置测距工具得到的直径测量截图,作为热处理前后CNF直径变化的典型参考。

章节小结

在完成了上一章节得微型DMFC的性能测试后,本章节着重从柔性器件需求角度出发,针对性就便携及燃料适用性问题做了解决尝试,围绕柔性全固态DMFC的基本特性进行组件制备。

其中,重点对所制得的固体甲醇进行性能测试,对所纺得的柔性TiC/CNF膜做了基本表征,二者都表现出了极其出色的性能,并且皆具备极大的提升空间,可研究问题也极丰富。然而由于毕设时间周期短而急,任务紧而重,在限定时间内,未能完成性能的改良,获得最近如人意的结果并在本文中展现,略有遗憾。在毕设结束后,仍旧会针对该思路进一步进行尝试,争取做出最适用于理想中适用于柔性小型设备得全固态DMFC。

总结与展望

本论文首先对微型直接甲醇燃料电池(DMFC)的制备方法及性能做了大篇幅的介绍,着重放在三个方面,微型DMFC膜电极(MEA)制备步骤、性能测试方法及流程、性能影响因素及分析,对于性能影响因素,重点考察了活化过程、热压过程、甲醇进料过程三项相对独立流程间的区别,得到以下结论,适合完成热压的他热压条件为压强10MPa、温度130℃、时间3min;完成活化的MEA甲醇扩散通道彻底打开,放电性能明显优于未经活化的MEA;液体甲醇进料浓度为2 Mol/L时,甲醇渗透影响劣于甲醇气体扩散的作用,相比更大或更小浓度,拥有更好性能,其中在41 mA/cm2的放电电流下,2 Mol/L进料下的DMFC具有高达10.0655 mW/cm2的功率密度,性能明显优于4 Mol/L及1 Mol/L。

其次,本论文对于柔性全固态DMFC做了初步探索,围绕柔性DMFC的基本特性进行组件制备,设计了固体燃料及柔性集流体,替代传统的液体燃料及刚性集流体。随后,重点对所制得的固体甲醇进行性能测试,对所纺得的柔性TiC/CNF膜做了基本表征。其中,固体甲醇在特定模组中具有比液体甲醇高出13%得挥发率,在电池中性能也被初步证实是可由内部成分含量进行间接调控的。总的来说,该二者皆表现出了极其出色的性能,并且皆具备极大的提升空间,可研究问题也极丰富。因为毕设周期限制,未能透彻研究,对于暂时不如预期的性能,会在之后做进一步探索。

参考文献:

[1] 史国玉, Pt/石墨烯基复合材料的研制及对甲醇的电催化氧化性能研究[D]. 2014, 青岛大学.

[2] 卢锐, 纳米金刚石基载体负载的PtRu催化剂电催化性能研究[D]. 2011, 燕山大学.

[3] Wu, Z., et al., A long-term stable power supply mu DMFC stack for wireless sensor node applications. Journal of Micromechanics and Microengineering, 2014. 24(10).

[4] Tominaka, S., et al., Bendable fuel cells: on-chip fuel cell on a flexible polymer substrate. Energy amp; Environmental Science, 2009. 2(10): p. 1074-1077.

[5] Hsu, F.-K., et al., A flexible portable proton exchange membrane fuel cell. Journal of Power Sources, 2012. 219: p. 180-187.

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

您可能感兴趣的文章

- 激光作用下ZrNiSn合金热电材料组成、结构和性能的演化规律开题报告

- 原位生长于碳纤维表面的钒氧化物柔性电极制备开题报告

- 锂硫电池用TixOy-S/HGs复合材料的制备与性能开题报告

- MnO2纳米片修饰ZnO纳米棒阵列的气敏性能研究开题报告

- 基于三维碳基孔结构和电解质协同优化的微型超级电容器文献综述

- 基于C-MEMS工艺的微型混合锂离子电容器构筑及性能开题报告

- 多孔碳负载钼基纳米材料作为高性能析氢电催化剂文献综述

- Cu掺杂ZnxCd1-xS纳米晶的制备与性能研究开题报告

- 用于光伏的III-V族半导体低成本生长外文翻译资料

- 太阳能电池中的GaSb / InGaAs 量子点阱混合结构有源区外文翻译资料