基于单片机多自由度机械臂控制系统的研究与设计毕业论文

2020-03-28 12:18:23

摘 要

机器人科学是一门融合了机械原理、信息与通信技术、自动控制理论以及运动学等多种交叉领域的学科,涵盖内容及其广泛,是目前最为热门的科学研究方向之一。随着工业化和人工智能发展,工业机器人和用于医疗方面的机器人越来越普及,机械臂作为一种的执行机构,在灵活性、运动控制的精度方面均提出来更高的要求,如何提高机械臂运行的平稳性、可靠性、精确性是本次设计的重要内容,对于仿人型机械臂的控制具有深远的意义。

本文针对多自由度机械臂的应用领域,结合STM32单片机的系统伺服控制功能,进行多种运动轨迹与动作运动学分析与控制的研究。旨在研究一种通过传感技术、伺服技术、软硬件设计结合的可以实现手臂动作跟踪的机械臂控制系统。在保证实时数据采集的基础上,采用无线数据传输的方式,实现测量端与控制端的独立控制。

为了验证基于多自由度机械臂控制系统在性能方面是否满足设计要求,进行了必要参数的实际测量,由实验结果可以看出,通过传感器进行手臂动作追踪以及数据化采集,并由无线方式进行数据传输,通过数据处理反馈到机械臂上进行动作调整的思路是切实可行的。本文通过matlab进行了D-H模型仿真以及参数标定,通过硬件原理图设计与软件功能设计使理论更加严谨,同时也减少了开发周期。

关键词:STM32 伺服控制 D-H模型 运动学分析

Abstract

Robot science is one of the most popular fields in the field of science, which combines the contents of mechanical principle, communication and information technology, kinematics and automatic control theory and other fields. With the development of industrial production and artificial intelligence, industrial robots and medical robots are becoming more and more popular. As the main executing mechanism, the manipulator has raised higher requirements in flexibility and precision of motion control. How to improve the stability, dependability and accuracy of the operation of the manipulator is the importance of this design. The content is of far-reaching significance for the control of humanoid manipulator.

Aiming at the application field of multi degree of freedom manipulator, this paper studies the kinematic analysis and control of multiple motion trajectory and motion combined with the servo control function of STM32 single chip microcomputer. The purpose of this paper is to study a robot arm control system which can realize arm tracking by combining sensing technology, servo technology and software and hardware design. On the basis of real-time data acquisition, the independent control of the measuring terminal and the control terminal is realized by means of wireless data transmission.

In order to verify the performance of the multi degree of freedom manipulator control system to meet the design requirements, and to carry out the actual measurement of the necessary parameters. It is seen from the experimental results that the arm motion tracking and data acquisition are carried out through the sensor, and the data transmission is carried out by wireless mode, and the action is fed back to the manipulator by the data processing. The idea of adjustment is practical. In this paper, the D-H model simulation and parameter calibration are carried out through MATLAB. The hardware schematic design and software function design make the theory more rigorous and reduce the development cycle at the same time.

Key Words:STM32; servo control ; D-H model; kinematic analysis

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1研究目的和意义 1

1.2国内外研究现状与发展趋势 1

1.2.1国外研究状况 1

1.2.2国内研究状况 2

1.3论文主要研究内容 2

第2章 技术与原理 4

2.1机械结构原理 4

2.2控制技术与原理 5

2.3本章小结 6

第3章 系统设计与实现 7

3.1系统硬件设计 7

3.1.1主控单元硬件设计 7

3.1.2显示屏电路设计 7

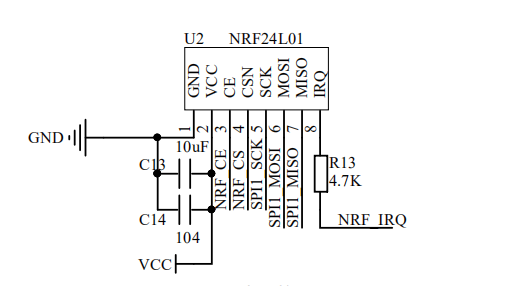

3.1.3 2.4G无线模块电路设计 8

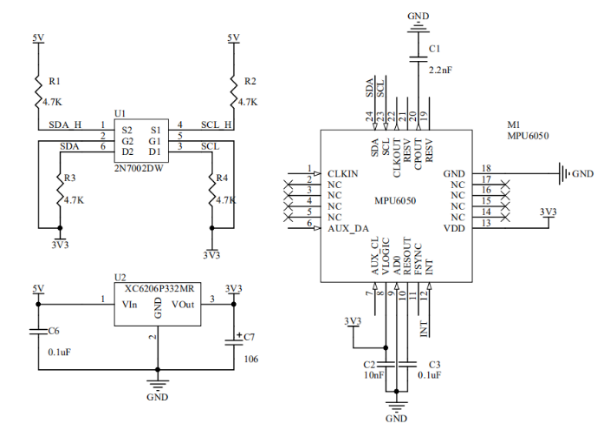

3.1.4六轴传感器电路设计 8

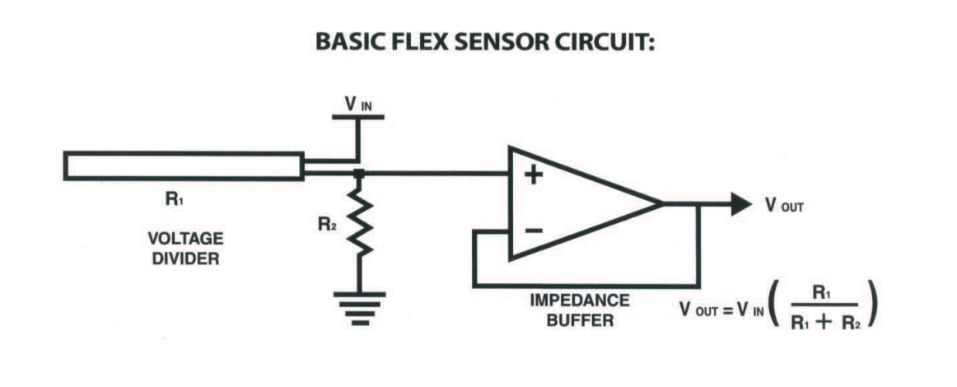

3.1.5弯曲传感器电路设计 9

3.2系统软件设计 10

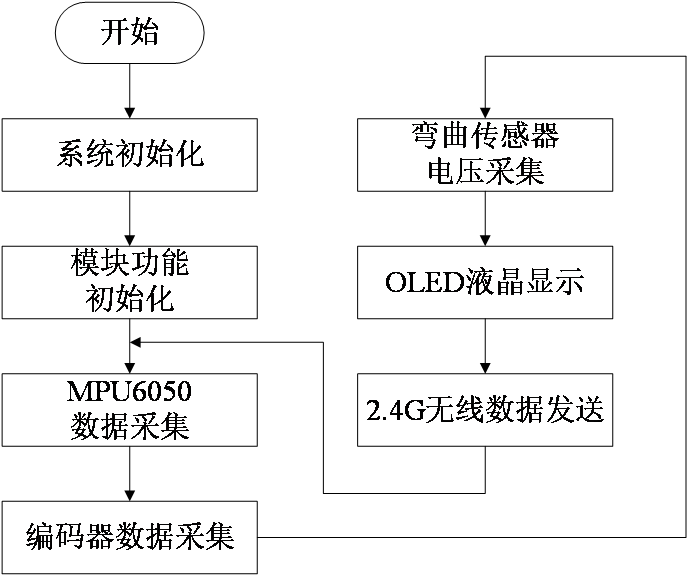

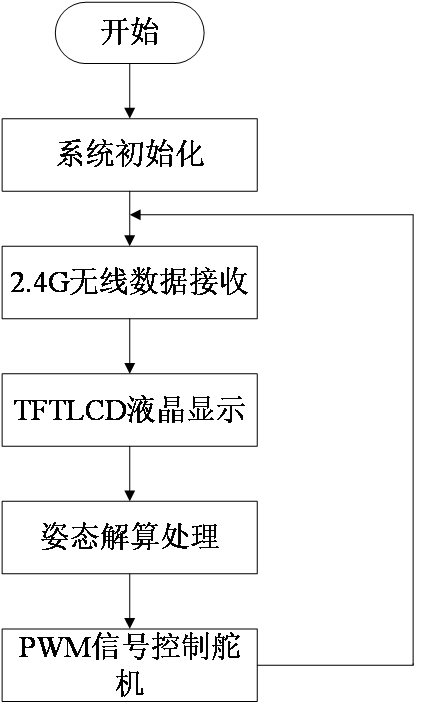

3.2.1 系统软件总体功能设计 10

3.2.2 MPU6050角度解算功能 11

3.2.3 编码器角度解算功能 13

3.2.4 弯曲传感器AD采样功能 14

3.2.5 NRF无线传输功能 14

3.2.6 舵机控制功能 15

3.3本章小结 16

第4章 功能调试与结论 17

4.1模块功能调试 17

4.1.1 编码器功能调试 17

4.1.2 OLED显示功能调试 17

4.1.3 NRF传输功能调试 18

4.1.4 弯曲传感器功能调试 18

4.1.5 舵机控制板功能调试 19

4.2系统整体功能调试 20

4.3实验结果 21

4.4本章小结 23

第5章 总结与展望 24

5.1总结 24

5.2展望 24

参考文献 25

致 谢 26

第1章 绪论

1.1研究目的和意义

机器人是二十世纪最伟大的发明之一,自上世纪70年代起,伴随着计算机技术、控制技术、传感技术和人工智能技术迅速发展,机器人技术也得以高速发展。随着工业中越来越看重自动化与智能化,机械臂在应用中扮演了愈加的角色。工业机械臂可以代替人力进行长期频繁单调的操作,从而减轻工人的劳动强度,提高劳动生产率,所以机械臂的自动化控制是非常高效的。机器人在自动化数控机床上使用更为普遍,可用于部件组装、工件加工、搬运卸载等诸多方面。

此外,在医疗等特定场合下,使用机械臂操作更加安全精准,规避了人工操作带来的风险。机器人在性能上体现了人与机械结合的特点,既具有智能与适应性,也具有精准度以及特殊环境作业的能力。近些年,医疗、外科手术机器人技术引起了国外的极大关注,并为此开展了大量临床研究,而目前我国的在医疗方面对于机械臂的应用较为落后,这也影响着我国的医疗水平与自动化生产发展,所以从经济发展的角度考虑进行机械臂控制系统的研究十分必要。

相比于传统的机械臂控制方式,本设计摆脱了轨迹规划的局限性,更符合伺服控制的实时动作跟随要求,通过手臂实时控制机械臂这种控制方式适用于一些不适宜手臂直接接触的环境,如有无菌要求的医疗环境,以及具有辐射或腐蚀的化学环境中,本设计完成对于多自由度机械臂的无线控制,在工程领域提供了不同的应用范围,同时也具有深远的理论意义。

1.2国内外研究现状与发展趋势

1.2.1国外研究状况

1962年美国AMF公司推出了世界上第一台Unimate型和Versatra型工业机器人,自此机器人在工业发达国家开始了发展。美国采用了集成应用的发展方式,通过设计集成生产线,研发外围设备,集成调试应用的方式立足于机器人核心技术产业化。日本于1967年从美国引进机器人及技术,并在1968年研制出第一台日本产通用机械手机器人[1]。在相关政策的支持下,日本工业发展态势极为迅猛,一跃成为当时的“工业机器人王国”。2000年全球工业机器人的总数达到了82万台,相比于1996年增加24%,其中日本拥有42万台,约占机器人总数的50%。除美国、日本等国家外,欧洲也成为了全球机器人市场的主角,尤其是在搬运机器人的技术上较为成熟,德国的KUKA集团以及瑞典和瑞士合资的ABB集团能够代表世界搬运机器人的先进水平[2]。

1.2.2国内研究状况

从“七五”到“863计划”的实施,我国开始了工业机器人有计划的、系统的开发。在十余年的努力下在研发、生产、应用方面均取得了一定的成果。目前在一些方面如喷涂机器人、弧焊机器人、点焊机器人、搬运机器人、装配机器人、特种机器人(水下、爬壁、管道、遥控等机器人)已掌握了机器人的设计制造技术解决了控制、驱动系统的设计和配置、软件的设计和编制等关键技术[3]。所以,在不同的应用场合下,我国的机器人设计都有着对应的发展与技术的提高。

我国有超过200家企业着力于机器人研发,其中超过50家企业专业从事机器人产业开发。在“九五”期间国家“863”高技术计划的大力支持下,大量公司单位凭借开发特色机器人及其应用工程项目在国内工业机器人市场上占据了一定的地位。在各大院校以及研究所也大力开展了关于机器人应用与技术方面的研究。不仅仅开展了研发,也出现了更多与机器人相关的设计竞赛,从机器人的应用场景到技术革新均有了更高的目标,从而提高了学生以及科研人员对机器人的研究热情与动力。

我国机器人技术主题发展的战略目标是:根据21世纪初我国国民经济对先进制造及自动化技术的需求,瞄准国际前沿高技术发展方向创新性地研究和开发工业机器人技术领域的基础技术、产品技术和系统技术[4]。

我国在机器人的开发设计与实际应用方面已经取得了一定的成果,但是从总体上来看,和国外的相比我国的机器人技术水平还有一定的差距。进入21世纪以来,对机器人产品数量的需求越来越大,对高新技术的渴求也更强烈,国际上的竞争也越来越激烈。虽然我国的机器人产业将面临来自国外的挑战,但同时也有着新的发展机遇,因此我们需要自主发展机器人技术。

1.3论文主要研究内容

本论文主要研究基于单片机的多自由度机械臂伺服控制,旨在设计一个受单片机控制的可运动的机械臂,在确保精度与灵活度的条件下,该机械臂能在单片机的控制下实现多种运动轨迹和动作,并结合多种传感器,实现对人手臂动作的动态跟踪与模拟。主要研究内容有一下几个方面:

(1)通过MATLAB进行机械臂的模型建立,并进行运动学分析,确立系统控制核心,建立完整的机械臂控制系统。

(2)围绕控制核心STM32单片机,进行传感器以及显示、传输、控制模块的选型,并进行硬件电路设计,为接下来的软件功能实现打下基础。

(3)针对各个模块的的参数进行分析,实现数据采集、实时显示、无线传输、伺服控制等功能要求。

(4)搭建完整的机械臂伺服控制系统,完成实物功能测试,进行误差分析。

第2章 技术与原理

在控制系统中机械臂的选型取决于设计的要求以及适用场景,机械结构的设计决定了接下来的伺服控制以及运动规划,控制系统的选型与结构既要考虑到运动控制的解算速度也要满足传感器的接口需要以及传输速率要求。

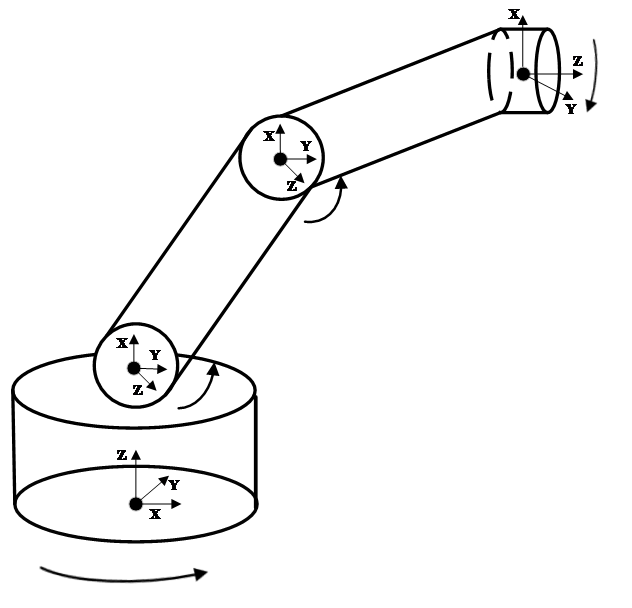

2.1机械结构原理

考虑到机械臂的承载能力,且需要具有良好的精度与导向性,故选择关节型机械臂作为驱动目标,其具有多个自由度,均为由舵机构成的转动关节,能够实现肩关节带动大臂、小臂、手腕、手爪进行俯仰角转动或翻滚角转动,从而满足空间上的动作精度要求。

根据设计,两个角加速度传感器将固定于手背以及小臂上,从而进行两个轴向的角度测量,弯曲传感器将结合手套完成抓取动作的检测,增量式编码器通过联轴器和万向节连接的轻质传动杆,对偏航角度进行采集。

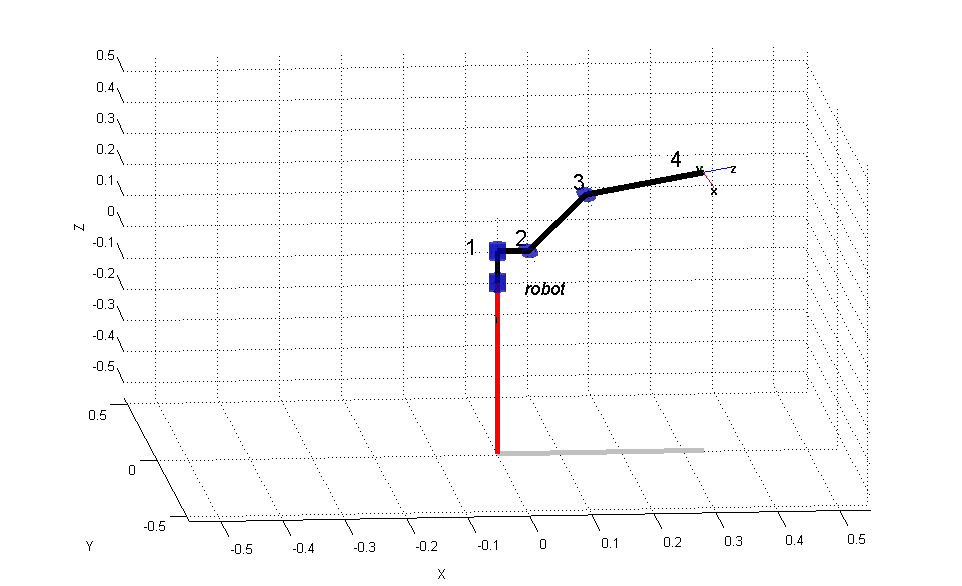

图2.1 机械臂结构图

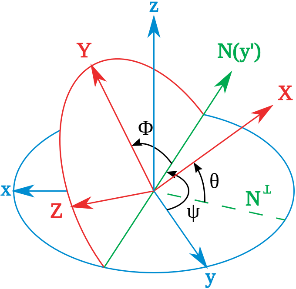

机械臂结构如图2.1所示,转动关节均由舵机构成,每个舵机均可实现单一轴向的转动,图中简化了机械臂除抓手之外的四个自由度的结构模型。机器臂可以采用D-H模型进行运动学的描述以及参数标定[5],通过MATLAB的rvctools工具箱可以建立机械臂的模型,为了方便模型建立与坐标系描述,采用改进型D-H法。

仿真效果如图2.2所示,四个标号代表四个不同方向的转轴,机械臂将围绕关节进行旋转,通过工具箱自带的GUI界面可以实时调整参数,观测不同参数对机械臂运动的影响十分方便快捷。改进型D-H法用到四个参数,分别为关节角,横距,杆件长度,扭转角。

图2.2 机械臂仿真图

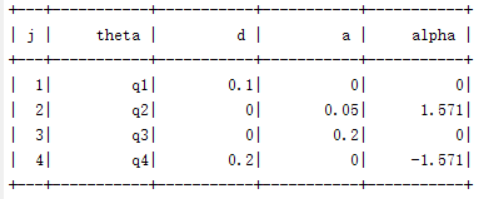

仿真使用的D-H参数如图2.3所示。

图2.3 D-H模型参数图

2.2控制技术与原理

本设计选用STM32F103型号单片机作为整套系统的控制核心,其拥有多种协议接口,具有足够多的引脚用以实现外设的控制,且处理器主频较高,计算速度快,适合控制以及对传感器进行姿态解算。舵机的角度是由不同脉宽的PWM信号控制的,由于舵机的控制由单独的舵机控制板完成,STM32主控板只需将所需要的角度、时间等参数要求通过串口协议传递给舵机控制板即可。

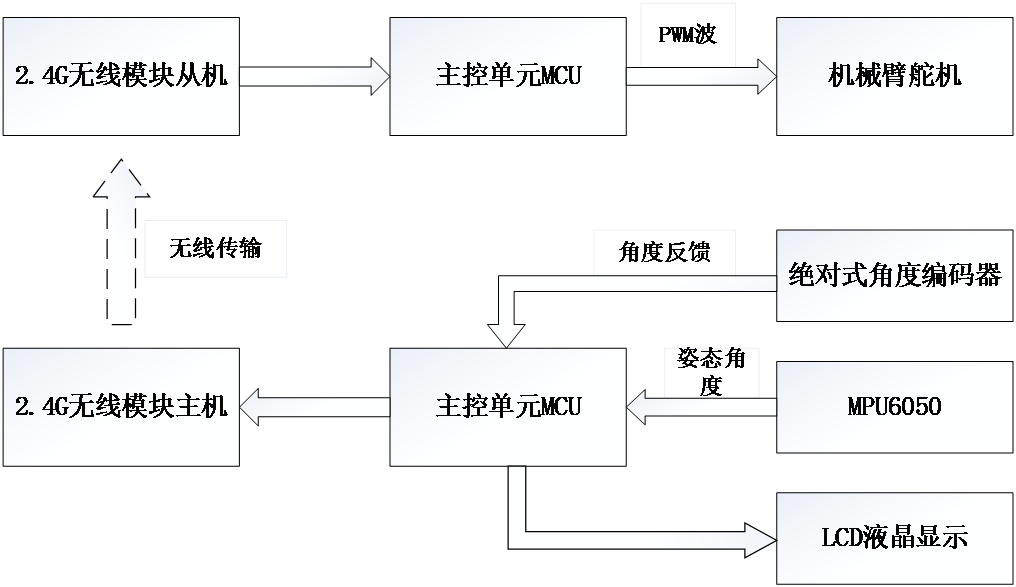

本设计选用两块STM32主控板进行整体控制,一块负责采集多种传感器信息,将数据显示于OLED显示屏上,并通过2.4G无线传输模块传输到作为从机端的另一无线模块上,另一块负责接收数据并整合数据转化为所需PWM信号发送到舵机控制板上。系统结构框图如图2.4所示。

图2.4 控制系统结构框图

传统意义上的机械臂控制多是通过对机械臂进行路径的的规划,将预期的动作以编程的方式存储于控制芯片中,通过循环的方式进行动作的重复,从而减少人力需求,但这种方式有一定的弊端。因为在机械臂工作前以及确定了机械臂的动作,所以在运动轨迹上有一定的局限性,遇到不同的处理场景需要重新进行动作规划。

而本设计采用的控制方式,通过手臂上传感器采样并使用机械臂进行动作跟踪,更符合实时控制的要求,同时也简化了控制过程,无需提前对机械臂每个关节进行参数计算,只需将角度量化成舵机所需的PWM信号即可。而且,无线控制的方式十分适合使用在手臂不能直接接触的场合,例如高温、低温、无菌环境等,也克服了距离的局限性。

2.3本章小结

本章重点介绍了机械臂的机械结构与特征参数,通过MATLAB仿真的的方式对机械臂模型进行运动学仿真,并建立了D-H参数模型以便描述机械臂关节间的位置关系。简单介绍了控制系统的主要功能,确立了以STM32为核心的控制系统,阐述了系统的主要框架,对于模块提出了具体的功能设计要求。与传递的机械臂控制方式进行了比对,分析了传统控制方式的局限性以及本设计在控制方面具有的优点。

第3章 系统设计与实现

本章分为系统硬件设计与软件设计两部分,硬件是系统功能实现的重要基础,硬件的性能直接决定了控制系统的精确程度以及响应速度,硬件部分包括主控单元以及各个模块单元器材选型到参数选择以及完整的硬件电路设计。软件设计部分分别对模块功能进行阐述,并从原理上分析了如何实现对应功能。

3.1系统硬件设计

3.1.1主控单元硬件设计

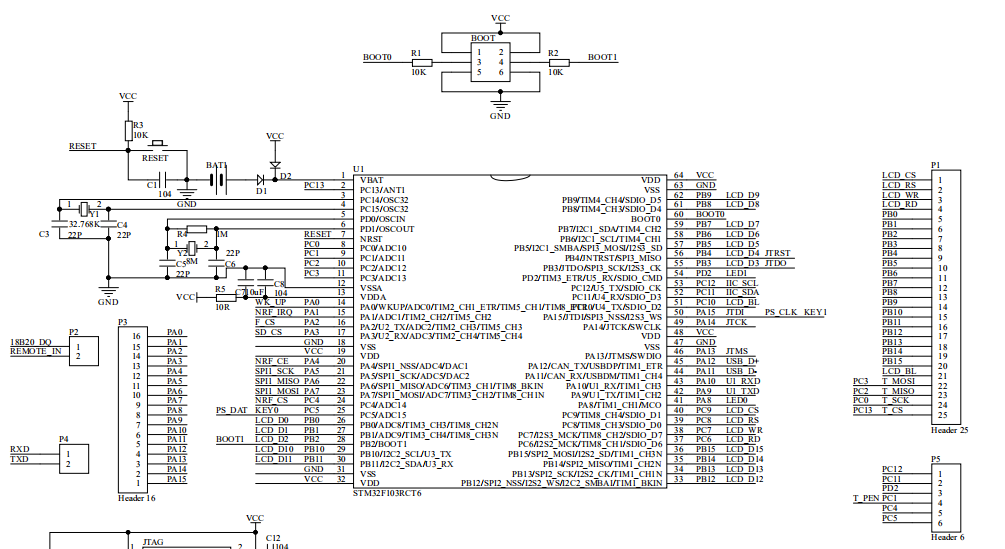

主控芯片为STM32F103RCT6型号,是基于ARM Cortex-M3内核的32位微控制器,最高工作频率为72MHz,芯片集成多达8个定时器,拥有CAN总线接口,硬件IIC、硬件SPI接口,通用同步/异步串行接口等,还具有串行单线调试(SWD)和JTAG接口[6],本次设计使用的编译软件为Keil μVision5 IDE,可以使用JLINK仿真器进行程序下载与在线仿真,方便后期的调试工作,有效的节省了时间。单片机系统原理图如图3.1所示。

主控芯片为STM32F103RCT6型号,是基于ARM Cortex-M3内核的32位微控制器,最高工作频率为72MHz,芯片集成多达8个定时器,拥有CAN总线接口,硬件IIC、硬件SPI接口,通用同步/异步串行接口等,还具有串行单线调试(SWD)和JTAG接口[6],本次设计使用的编译软件为Keil μVision5 IDE,可以使用JLINK仿真器进行程序下载与在线仿真,方便后期的调试工作,有效的节省了时间。单片机系统原理图如图3.1所示。

图3.1 单片机系统原理图

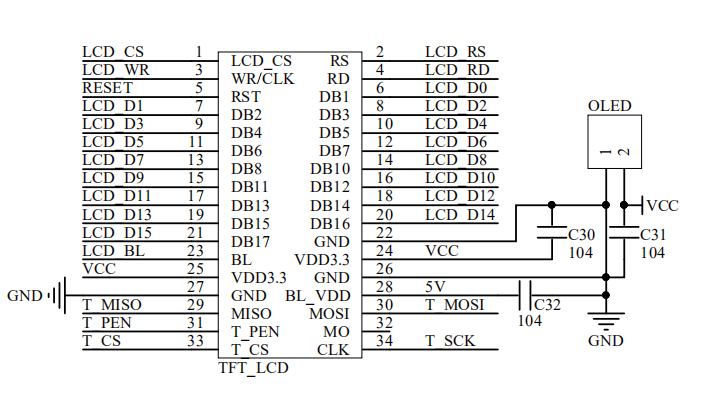

3.1.2显示屏电路设计

OLED,又名有电激光显示,其具有自发光、响应速度快的优异的特性[7],在显示尺寸仅有0.96寸的情况下具有高达128*64的分辨率,具有可选择的接口方式,包括四线SPI接口、IIC接口、6800和8080两种并行接口。为了节省单片机I/O端口,选择四线SPI接口方式工作。由OLED模块的BS1和BS2设置对应的接口模式,设置与模块接口关系如表3.1所示。

表3.1 OLED 模块接口方式设置表

接口方式 | 4线SPI | IIC | 8位6800 | 8位8080 |

BS1 | 0 | 1 | 0 | 1 |

BS2 | 0 | 0 | 1 | 1 |

将BS1与BS2与GND连接,将以四线SPI方式工作,OLED显示电路如图3.2所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: