数控机床热误差监测系统的设计与实现毕业论文

2020-04-11 18:01:41

摘 要

经研究表明,机床的热误差占机床总误差的40%-70%,是影响高度精密数控机床的最大因素,因此数控机床热误差监测系统的设计对机床热误差相关研究具有非常重要的意义,如热误差预测模型的开发和热误差补偿技术的研究。

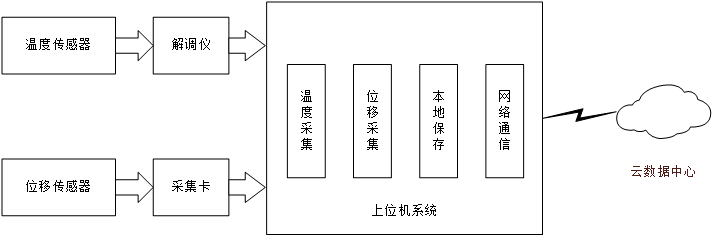

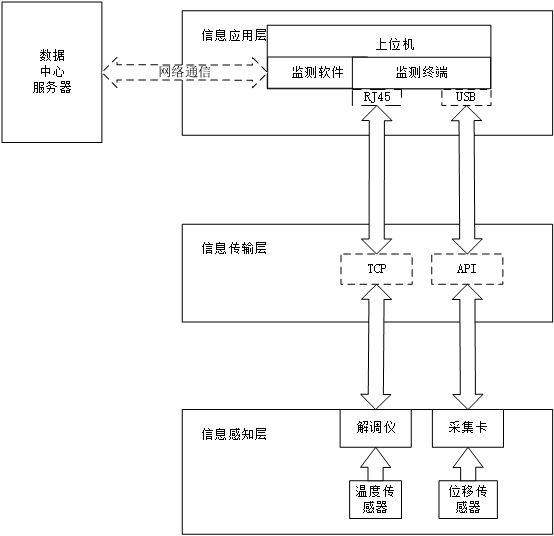

本文主要研究了基于Qt框架的数控机床热误差监测系统,利用Qt Creator进行软件的开发。系统对机床的热误差即温度和位移数据进行监测,通过温度和位移传感器去采集这两项数据。本设计开发的上位机桌面应用程序包括登录界面和监测界面,登录后方可进入监测界面,监测界面包含温度监测模块、位移监测模块、本地保存模块和网络通信模块。可以实现对机床温度和热漂移热误差数据的实时采集、数据的本地保存以及网络传输数据到数据中心的功能。

关键词:数控机床;热误差;Qt框架;系统监测

Abstract

The research shows that the thermal error of the machine tool accounts for 40%-70% of the total error of the machine tool, which is the biggest factor affecting the high-precision CNC machine tool. Therefore, the thermal error monitoring system of the CNC machine tool has very important significance for the thermal error related research of the machine tool, such as heat. Development of error prediction model and research on thermal error compensation technology.

This paper mainly studies the temperature displacement monitoring system of CNC machine tools based on Qt framework and uses Qt Creator to develop software. The temperature and displacement conditions of the machine tool are monitored, and the thermal error data of the machine tool is collected by the temperature and displacement sensors. The upper computer desktop application program developed in this paper includes a login interface and a monitoring interface. After login, the monitoring interface can be accessed. The monitoring interface includes a temperature monitoring module, a displacement monitoring module, a local storage module, and a network communication module. It can realize the real-time acquisition of thermal error data of machine tool temperature and thermal drift, local storage of data, and the function of network transmission of data to data center.

Keywords: CNC machine tool; thermal error; Qt frame; system monitoring

目录

第1章 绪论 1

1.1数控机床热误差研究背景及意义 1

1.2国内外研究现状 2

1.3 QT Creator软件概述 3

1.4 Qt开发框架 3

1.4.2 Qt基本窗口及控件 4

1.4.1 Qt设计器界面 5

1.5研究的主要内容 5

第2章 系统总体方案设计 6

2.1系统的功能设计 6

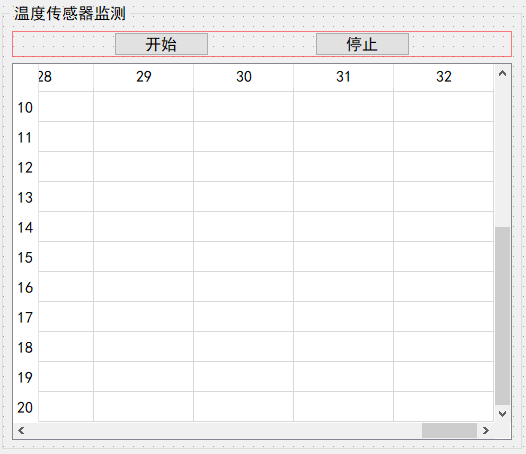

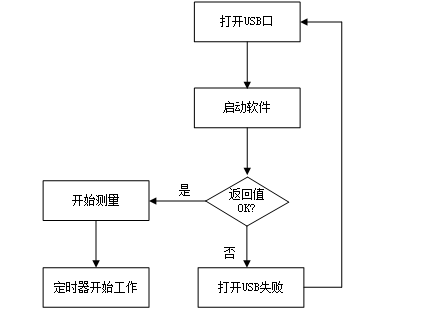

2.1.1温度传感器监测模块 6

2.1.2位移传感器监测模块 7

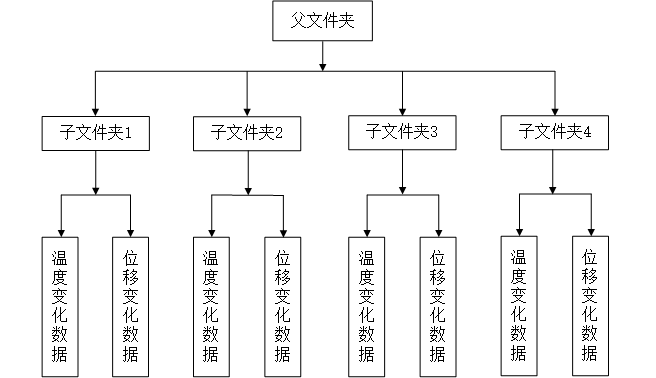

2.1.3数据本地存储模块 8

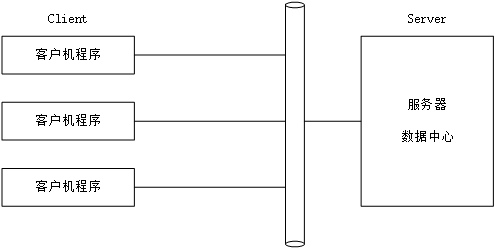

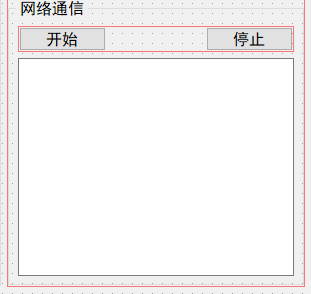

2.1.4网络通信模块 9

2.2系统图形界面设计 11

2.3系统总体方案选择 11

2.3.1方案一 12

2.3.2方案二 12

2.3.3方案选择 13

2.4本章小结 14

第3章 系统方案实现 15

3.1系统功能实现 15

3.1.1温度传感器监测模块 15

3.1.2位移传感器监测模块 16

3.1.3数据本地保存模块 18

3.1.4网络通信模块 19

3.2系统图形界面 21

3.2.1登陆界面 21

3.2.2界面布局 21

3.3本章小结 21

第4章 测试验证 22

4.1系统上位机界面 22

4.2功能验证 23

4.2.1温度监测模块 23

4.2.1位移监测模块 24

第5章 总结与展望 25

5.1总结 25

5.2展望 25

参考文献 26

致 谢 27

第1章 绪论

1.1数控机床热误差研究背景及意义

随着精密加工技术的飞速发展,伴随着大量工业复杂产品的产生,大型数控机床的加工精度备受关注。然而,数控机床在运转过程中,由于系统内部和外部各种因素的影响,从而造成加工误差的产生,并最终对产品的加工精度产生了影响,产品的质量有很大的缺陷。

机床的热误差和其他误差是影响数控机床加工精度和稳定性的主要因素。大量研究表明,在加工过程中热误差是数控机床的最大误差源,占机床总误差的40%-70%[1]。同时,也有专家估计,热误差占机床总误差的45%[2],因此对数控机床热误差的监测对于提高机床的加工精度尤为重要。

在数控机床加工过程中,热误差的形成有多种因素。最主要的是机床关键部件的温度变化,因此,可以在机床的设置一定量的温度测量点,用来测量机床的温度变化。通过温度传感器实时记录数控机床的温度变化[2]。在数控机床主轴周围分布位移传感器采集机床的热漂移,记录热误差的位移数据。

为探究机床温度场分布和热误差的关系,必须对机床关键点的温度和热漂移进行持续性监测。可以利用QT框架进行编程,通过温度、位移传感器采集温度和热漂移,对数控机床关键部位热误差实时监测。同时,为了进一步的统计研究温度场和热误差的关系,需要将记录的数据上传到数据中心。

CPS(Cyber Physical Systems,信息物理系统)是集合计算、通信和控制以及物理系统的集成系统,通过“3C”(Computation, Communication and Control)即计算、通信、控制技术的有机融合与深度协作,在物理设备和程序的控制下,继承了传感器、网络、计算器和控制单元,作为计算过程和物理过程的统一体,实现对物理世界信息变化的实时感知、自治处理,最终实现信息处理反馈[3]。CPS的应用很广泛,新工业将建立在CPS的基础上进行更新发展,而CPS本身的功能特性决定其具有广阔的应用范围,同时,CPS也是众多技术诸如计算机、通信、自动化控制、传感器、人机交互等众多技术发展的融合技术产物,因此,在新工业发展过程中,CPS将扮演及其重要的角色。

本设计也将结合CPS,以传感器去感知物理世界的信息即以温度和位移传感器去采集监测机床关键部位温度、热漂移[4]的变化,采集到数据后通过传输协议传送回上位机,而上位机可以通过QT框架去开发,并且实现控制温度传感器和位移传感器以一定的方式工作,从而达到机床热误差监测的目的,最终,通过研究,得到减小热误差的产生,从而提高工业产品的精度。

1.2国内外研究现状

随着工业制造的飞速发展,精密数控机床加工技术在工业制造中有不可或缺的重要作用。如今的制造业、制造系统和制造环境都发生了巨大的变化,加工精度从要求较低的粗加工到要求越来越高的精密加工。对数控机床的加工精度的实时监测以及后续的误差补偿的技术需求,在不断推动着很多国内外研究机构对机床热误差进行相关的研究,并且取得了丰硕的研究成果。

国内,很多大学在机床热误差监测及后续补偿进行了较多的技术研究,如上海交通大学的从20世纪80年代就开始对机床的热特性相关技术进行分析、研究,最后得出了热误差相关成果并且进行了热误差补偿技术的研发。华中科技大学也在上世纪末期开发出机床主轴热误差检测系统、同时还提出了一种热误差关键点的辨识方法。进入21世纪,上海交通大学的杨建国等研究人员在机床热误差相关技术进行了大量的研究并取得较多研究成果。天津大学赵海涛等提出机床的热误差检测方法,除此之外浙江大学、清华大学、东北大学、哈尔滨工业大学、武汉理工大学等高校也进行了大量机床热误差检测的研究[5],浙江大学何振亚等提出一种基于球杆仪检测五轴数控机床主轴的热误差检测方法,对机床加工精度的提高有重要意义[7],此外,国内很多的企业研究单位如上海机床厂、沈阳机床厂等机床也对机床的热误差相关技术进行了不断深入地研究,并且取得了较好的成绩。

在国外,机床误差研究较早,其研究成果较多,理论和技术相对较为成熟,20世纪30年代,瑞士率先研究机床热变形对精度的影响。20世纪70年代,日本研究人员提出了一种热变形补偿技术。80年代末,Jan eczko使用温度传感器采集机床热温度数据,并对机床主轴进行补偿[5]。90年代,美国的H.Youden David的数控车床温度测量装置获得相关领域专利,该发明专利可以测量精密车床的热变形,同时将测量到的信息传递到数控机床系统,进而进行预补偿。进入新世纪,机床热误差发展逐渐深入发展,Hong Yang和Jun Ni提出了一种机床热误差集成监测和估计机床热误差技术。2009年,H.Schwenke通过连续采集数据和提高测样频率的手段,提出了使用干涉仪对机床主轴的几何精度进行校准[8]。同时有很多国外大学也对机床热误差技术研究做出了巨大的贡献。

1.3 QT Creator软件概述

Qt是由挪威的奇趣科技公司开发的一个基于C 语言的跨平台图形用户界面应用程序开发框架[9]。自20世纪90年代被开发出来之后,不断发展,越来越壮大,目前已经成为强大,功能齐全的开发框架。Qt不仅可以用于开发界面,还可以在网络、数据库以及多媒体等各方面进行开发编程,在这些功能中,Qt最主要的功能是GUI图形界面开发。Qt编写的程序可以在各种主流操作系统中运行,如Windows、Linux、UNIX,除非是调用了某个操作系统的特有功能,那么其程序一般不需要修改就可以运行,达到“一次开发,处处运行”的功能特性。

Qt是基于C 的开发框架,C 是C语言的发展,可以实现过程化程序设计和基于对象的程序设计,还可以完成面向对象的程序设计,应用广泛。

目前Qt在各行业取得了较为瞩目的成绩,例如在医疗、能源、国防、汽车、军工、游戏动画和视觉效果、芯片、消费电子、工业自动化、计算机辅助设计和制造等[9]。

1.4 Qt开发框架

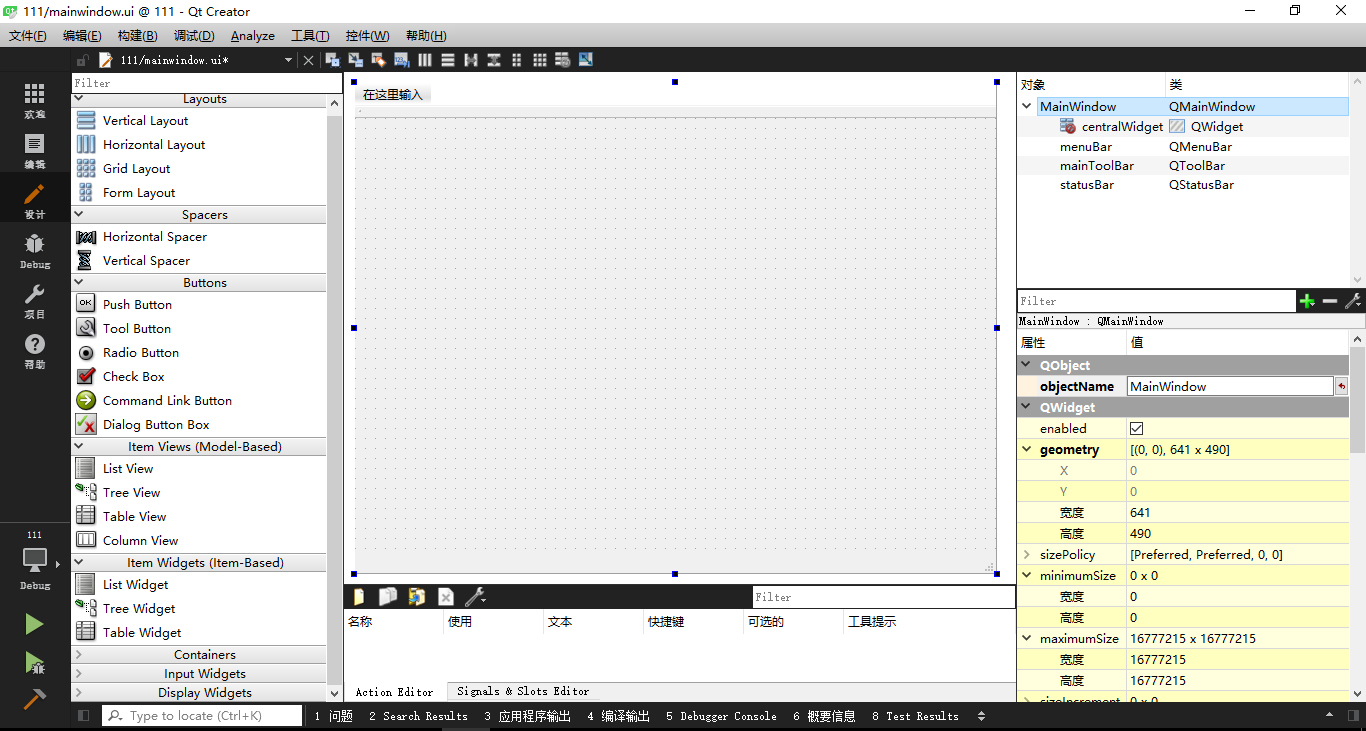

本设计使用Qt Creator5.9.3版本,可以直接进行开发,完成功能的设计,不需要像Qt4系列还需要其他C 开发工具进行辅助编程,而且此版本发布时修复了将近100个错误,自从Qt 上一个版本以来,一共有500多个变化。使用Qt可以使用手工编码的方式创建程序,也可以使用Qt设计器的方式构建GUI程序,使用设计器时,建立含有UI的工程,进入设计界面,Form中的UI文件用于可视化工具Qt设计器的文件。该UI文件实质上是一个XML文件,用于描述GUI界面。双击UI文件就会启动设计器,如图2.1所示。

本设计使用Qt Creator5.9.3版本,可以直接进行开发,完成功能的设计,不需要像Qt4系列还需要其他C 开发工具进行辅助编程,而且此版本发布时修复了将近100个错误,自从Qt 上一个版本以来,一共有500多个变化。使用Qt可以使用手工编码的方式创建程序,也可以使用Qt设计器的方式构建GUI程序,使用设计器时,建立含有UI的工程,进入设计界面,Form中的UI文件用于可视化工具Qt设计器的文件。该UI文件实质上是一个XML文件,用于描述GUI界面。双击UI文件就会启动设计器,如图2.1所示。

2.1 Qt Creator设计界面

1.4.2 Qt基本窗口及控件

1.基本窗口类QWidget

QWidget是所有窗体部分的基类,例如对话框类、主窗体类,以及其他诸如按钮、编辑框、标签等都是有QWidget派生得到,其拥有的方法往往都可以在其他子类中使用。窗体的几何尺寸分为包含边框和标题、不包含边框与标题两种。以下是一些常用函数:

(1)包含窗框(即整个窗口)的函数

freamGeometry():获取窗体尺寸(返回一个矩形QRect)

move():移动窗体到某个位置。

(2)不包含窗框(即客户区域)的函数。

width(),height():获取客户区域宽度、高度

setGeometry():设置窗体在屏幕中的位置。

2.窗口控件类概览

Qt设计师提供的大量窗体控件,从而使得开发者可以很方便地利用可视化方式设计图形用户界面。表2.1列出了一些主要的控件,主要有下面几种类型:

(1)按钮类,如Push Button、Tool Button、Check Box、Radio Button

等。

(2)输入控件类,如 Line Edit、Text Edit、Combo Box、Font Box、Spin Box、

Horizontal Scroll Bar等。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: