基于Web的虚拟制造车间监测系统设计与实现毕业论文

2020-02-17 21:08:36

摘 要

虚拟制造车间是实现智能制造的关键技术,是当今制造业中的研究热点,然而目前大多数的虚拟制造车间只是基于虚拟仿真软件模拟真实车间的工作流程,缺乏远程监视车间设备运行状态以及控制车间制造资源的交互机制,因此,开发基于Web的虚拟制造车间监测系统对企业实现高效、智能地管理制造车间生产活动具有重要意义。

本研究旨在使用Java Web技术研发一个虚拟制造车间监测系统,间接地实时监视真实车间的运行状态,并通过控制Demo3D虚拟车间制造资源实现对物理制造资源物料、工业机器人、传送带、传感器等的基本控制,帮助企业管理者远程监视车间状态、及时调整生产策略以及提高对意外故障的处理能力。

关键词:虚拟制造车间;Demo3D;Web监测

Abstract

Virtual manufacturing workshop is the key technology to realize intelligent manufacturing. It is a research hotspot in today's manufacturing industry. However, most of the virtual manufacturing workshops are based on virtual simulation software to simulate the real workshop workflow, lack of remote monitoring of workshop equipment servability and control workshop. The interaction mechanism of manufacturing resources, therefore, the development of Web-based virtual manufacturing shop monitoring system is of great significance for enterprises to achieve efficient and intelligent management of manufacturing workshop production activities.

This research aims to develop a virtual manufacturing workshop monitoring system using Java Web technology, indirectly monitor the real-time operation status of the real workshop, and realize the physical manufacturing of resource materials, industrial robots, conveyor belts, sensors, etc. by controlling Demo3D virtual workshop manufacturing resources. Basic controls help business managers remotely monitor shop floor status, adjust production strategies in a timely manner, and improve the ability to handle unexpected failures.

Key Words: Virtual manufacturing workshop; Demo3D; Web monitoring

目 录

第1章 绪论 1

1.1 研究背景及意义 1

1.2 国内外研究和发展状况 1

1.3 研究内容及结构安排 2

第2章 系统开发技术框架 3

2.1 开发工具及框架介绍 3

2.1.1 Demo3D 3

2.1.2 Spring Boot 3

2.2 总体设计框架 4

2.3 本章小结 5

第3章 虚拟仿真车间场景构建 6

3.1 工业机器人制造车间设计 6

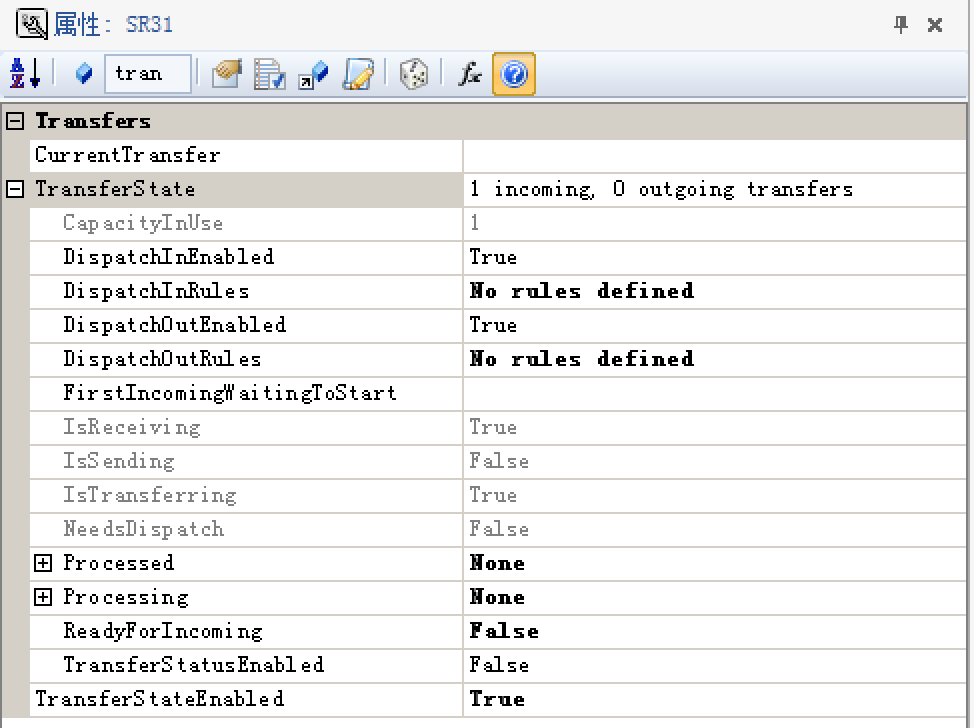

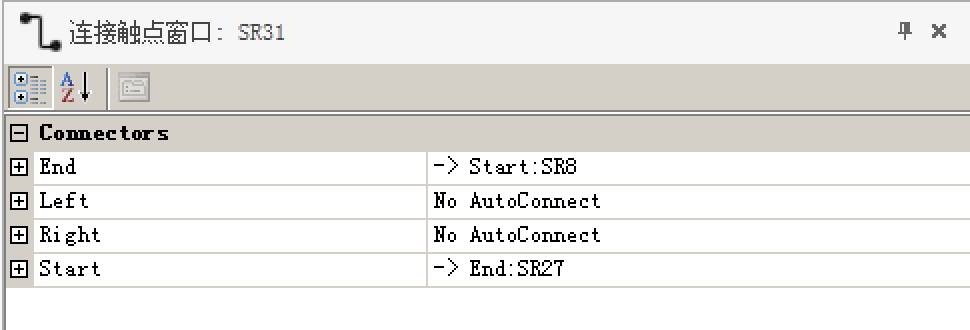

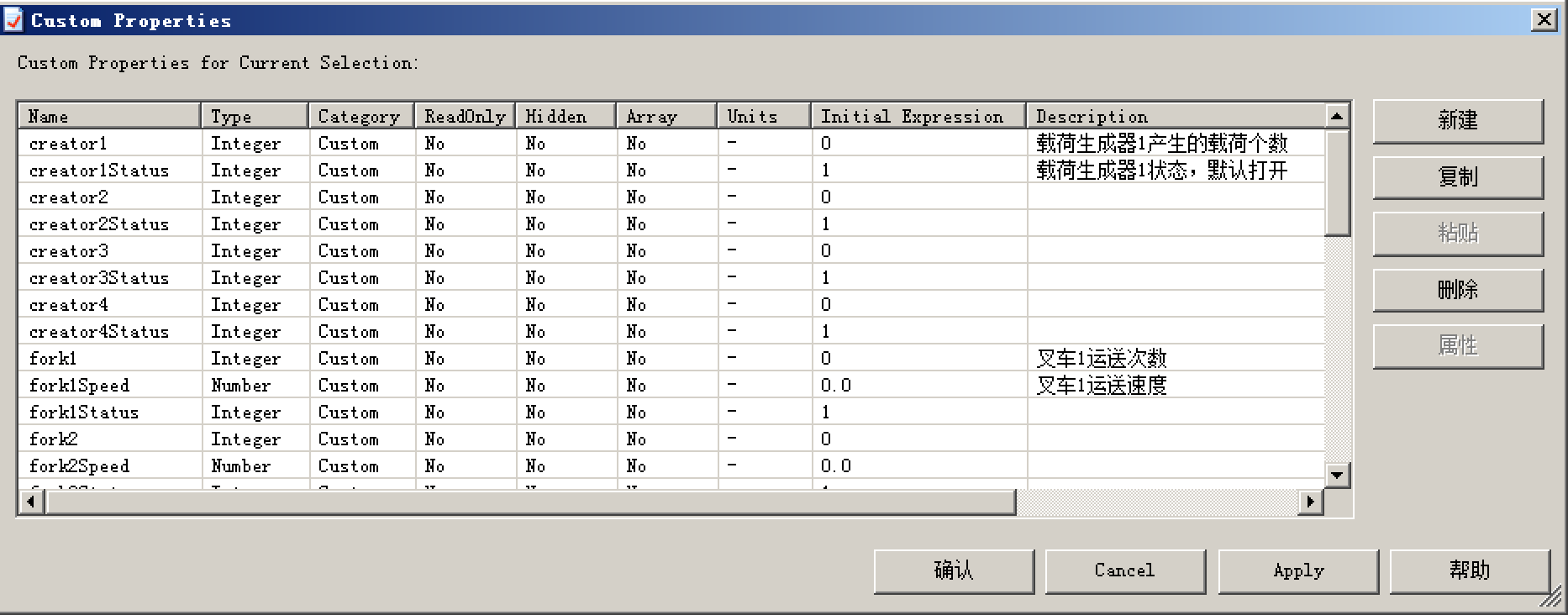

3.2 车间运行及数据采集 7

3.3 车间与外界通讯 11

3.4 本章小结 12

第4章 客户端构建 13

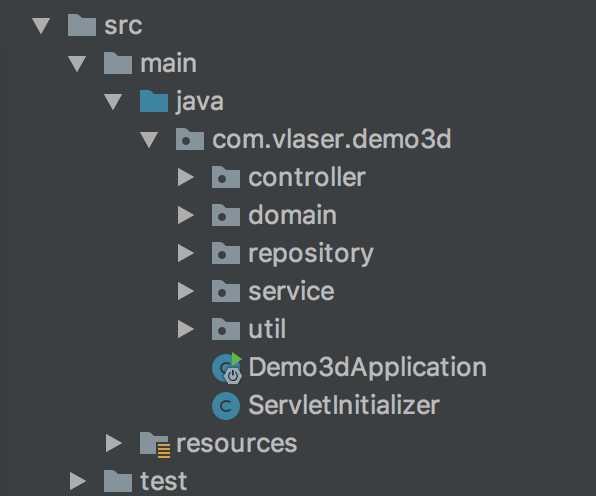

4.1 Java Web后台构建 13

4.1.1 通信接口设计 13

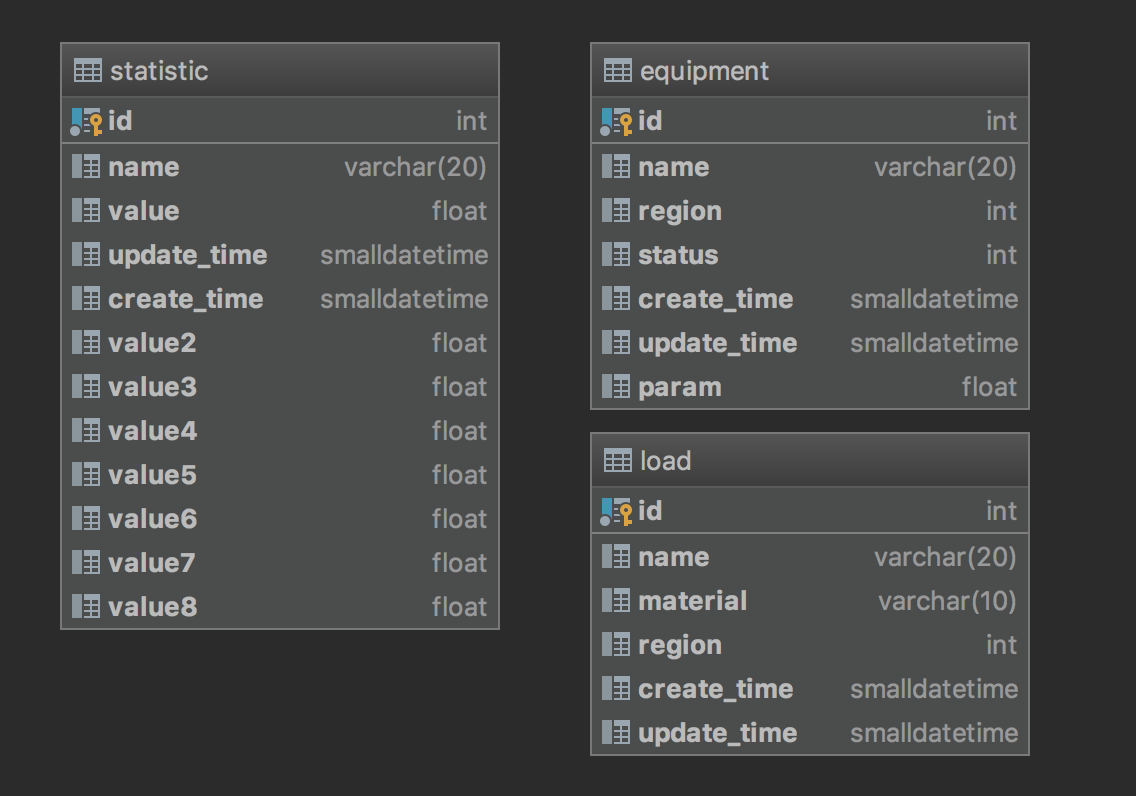

4.1.2 数据库结构设计 15

4.2 Web前端构建 17

4.2.1 前端页面构建 18

4.2.2 前端数据更新 18

4.3 本章小结 19

第5章 系统测试 21

5.1 虚拟制造车间测试 21

5.2 客户端测试 22

5.2.1 接口测试 23

5.2.2 联合仿真 24

第6章 结论与讨论 25

6.1 结论 25

6.2 讨论 25

参考文献 27

致 谢 29

第1章 绪论

1.1 研究背景及意义

随着智能制造时代脚步的临近以及计算机技术的进步和人工智能技术的蓬勃发展,虚拟制造已经慢慢成为了智能制造不可或缺的一部分。智能制造,这种由人类专家和智能机器人一起组成的智能系统,可以在生产过程中进行一定的分析、推理、判断和决策。通过人与机器在生产的各个方面的密切合作,可以减少人类在制造过程中重复的脑力活动。而虚拟制造作为一种实现智能制造的关键技术,是当今制造业中研究的热点话题。

虚拟制造使用计算机软件模拟来对产品的设计、制造等过程进行统一模型的建立,可以在产品刚刚开始设计的时候就同时模拟出产品将来制造的所有过程以及产品受各个设计因素的影响。虚拟制造技术可以对产品性能、产品制造成本以及产品的制造可行性进行建模然后预测,然后使用更加有效的方法来对产品的生产进行组织,使得能够更加合理的配置工厂以及车间的各种资源,从而最小化产品开发周期以及产品开发成本。

然而现阶段非常多的虚拟制造车间只是简单的基于虚拟仿真软件模拟真实的车间的工作流程,缺乏远程实时监视车间设备运行状态以及控制车间制造资源的交互机制,导致虚拟制造技术不能对产品制造起到最大化的帮助作用。而基于Web的虚拟制造车间监控系统可以对实时数据驱动下的复杂车间机构运动状态以及设备的运行方法进行研究,从而对车间运行状态实现全方位的模拟,达到间接的实时监视真实车间的情况的目的,以此协助企业更加高效、智能的对制造车间的生产活动进行管理。因此本设计旨在实现上述基于Web的虚拟制造车间监控系统从而最大化对产品制造的帮助。

1.2 国内外研究和发展状况

为了间接的实时监控真实车间的情况需要研究虚实融合车间,研究虚实融合车间之前需要了解数字孪生的含义,因为增加了控制能力的数字孪生系统就是虚实融合系统。

密歇根大学的Michael Grieves最早将数字孪生的理念描述为“信息镜像模型”[1],接着才改进为“数字孪生”的术语,并详细阐述了数字孪生的三个组成部分:存在于物理空间的实体产品、存在于虚拟空间的虚拟产品以及在物理空间和虚拟空间之间的数据及信息交互接口[2]。2012年NASA详细给出了数字孪生的说明:数字孪生是指最大化的利用物理模型、传感器数据以及运行历史等数据,集成多个学科以及多个尺度的模拟仿真过程,它是实体产品在虚拟空间中的镜像,反映了虚拟镜像对应的物理实体产品的整个生命周期[3]。庄存波等人提出了数字孪生体的概念以方便数字孪生的理解,其认为使用信息技术对物理实体的组成、特征、功能以及性能进行数字化定义以及建模的过程就是数字孪生[4]。

陶飞和张萌等人在数字孪生的基础上提出了数字孪生车间的概念[5],其认为从车间管理的角度来看,数字孪生车间的发展包括仅仅在物理车间进行生产、在数字孪生车间和物理车间相对独立的情况下进行生产以及数字孪生车间和物理车间互相融合进行生产这三个阶段。唐堂等人认为对整个企业制造流程的整合才是数字孪生,从而数字化产品从设计到维护的整个过程,通过集成信息实现对整个生产过程的可视化,最后形成分析、控制、分析这一条闭合回路,实现对整个生产系统的优化。

对于车间管控系统来说,20世纪60年代以后,随着自动控制技术的成熟,出现了控制精度高以及价格相对低廉的控制设备,如PLC等,这个时候车间的自动化控制程度较低,自动控制仅仅在大型企业得到应用。20世纪80年代之前,车间管控系统没有一套体系,企业的车间管理较为混乱,企业的高层决策者难以获取车间的基础数据,如车间生产管理计划等,导致企业高层决策失败。为了解决这些问题,ERP(Enterprise Resource Planning,企业资源计划)以及MSE(Manufacturing Execute System, 制造执行系统)在这样的背景下被提出。高德纳公司在1990年初第一次提出ERP的概念,其是一套对大型企业管理概念进行整合、对生产业务流程进行疏通、对基础数据进行管理,从而降低企业生产成本的资源管理系统[6]。20世纪90年代初,ARM公司第一次提出了MES的概念[7],MES将ERP的指定计划下发到车间级现场控制层,MES作为中间层。未来敏捷制造的智能化MES会变为MES的未来。

1.3 研究内容及结构安排

本文的研究内容是使用Web技术研发一个虚拟制造车间监测系统,间接的实时监视真实车间的运行状态,并通过控制虚拟车间制造资源实现对现场物理制造资源的基本控制。论文的主要工作如下:

第一章为论文绪论,介绍了虚拟制造技术发展的现状及其运用领域,虚拟制造的国内外发展情况,最后对论文的结构安排做了说明。

第二章为系统说明,介绍了总的系统框架以及各个开发工具的选择。

第三章介绍了基于Demo3D的虚拟仿真车间的构造,车间中各个设备的设置。

第四章介绍了虚拟制造车间监控系统客户端的构造,然后将客户端分为后端和前端详细介绍了各个部分的搭建以及关键技术。

第五章对整个虚拟制造车间监控系统进行了测试,通过运行Demo3D模型后分析模型产生的数据对测试中遇到的问题进行了解决。

第六章为结论,对整个虚拟制造车间监控系统从细节到整体进行了总结,并对本文所完成的监控系统不成熟的地方进行了分析和展望。

第2章 系统开发技术框架

虚拟制造技术的问世使得制造生产的组织变得更加灵活和经济,也使得车间能够更加合理的配置资源,从而将产品的成本以及开发周期最小化、生产效率最高化以及产品设计质量最优化。对虚拟制造车间的仿真来说,如果可以选择一款强大的物流仿真软件,通过仿真软件模拟制造中的各种真实环境将会大大的增加三维场景的真实度,提高仿真的精度。而对于虚拟制造车间的监控系统来说,如果可以选择成熟的开发框架将会使得开发的效率大大提高。本章介绍虚拟工业机器人制造系统三维仿真场景的构建所选用的开发工具、监测系统使用的开发语言及框架,为后文将介绍的虚拟工业机器人制造系统的构建以及监测系统功能的实现打好开发基础。

2.1 开发工具及框架介绍

2.1.1 Demo3D

Demo3D是Emulate3D公司开发的一款物流动画、仿真以及控制平台,主要用作系统的数字化敏捷设计以及方案演示。Demo3D将摩擦力、阻力和惯性等物理特性到了自动化仿真设备的平台,演示效果非常震撼。Demo3D内置了很多物流模块,如各种皮带传送带,链式传送带,AGV等,使得通过简单的拖拉内置模块就可以快速建立复杂的原始模型。除了附带的各种物流模块之外,Demo3D还允许使用者用代码对其进行完整的控制,Demo3D建立在.NET体系架构之上,使用者可以自由设计自己的模块,包括内在的逻辑以及三维动画,除此之外还允许使用者建立具备自主知识产权的模块库。Demo3D内置的开发语言为C#和JScript,两者都有丰富的开发文档,而且软件还提供了智能的开发环境。建模完成后还可以通过POV-ray自动产生静态或动态影像的渲染文件,便于后期制作和展示。

2.1.2 Spring Boot

Spring是一个开源的Java后端框架,可以用作复杂的企业应用程序开发,Spring使用了分层架构的设计方式,因此可以选择性的使用其中的某一个组件与其他应用程序集成。Spring框架的模块组成如图2.1所示。注意到图2.1中的Spring ORM模块提供了将实体映射到数据库的功能,可以方便的对对象进行存储;Spring DAO模块则提供了框架与数据库打交道的功能,大大简化了数据库的访问;Spring Web MVC模块提供了使用“模型-视图-控制器”来开发网页的功能,使得前后端各种数据的传递变得非常方便。因此选用Spring来开发数据监测的功能,能够非常方便的对数据进行分析和处理,还大大简化了监控页面开发的流程[8]。

然而Spring框架配置起来还是比较麻烦,需要通过XML文件配置各种运行时环境,如果要运行网页程序还需要单独的Java应用服务器如Tomcat。在此环境下Spring Boot应运而生,Spring Boot可以看做是一个简化了各种配置的Spring框架,Spring Boot为很多繁杂的配置提供了默认值,而且还内嵌了应用服务器,使得使用其开发的网页可以马上运行不需要其他服务器的支撑。

然而Spring框架配置起来还是比较麻烦,需要通过XML文件配置各种运行时环境,如果要运行网页程序还需要单独的Java应用服务器如Tomcat。在此环境下Spring Boot应运而生,Spring Boot可以看做是一个简化了各种配置的Spring框架,Spring Boot为很多繁杂的配置提供了默认值,而且还内嵌了应用服务器,使得使用其开发的网页可以马上运行不需要其他服务器的支撑。

图2.1 Spring框架结构

2.2 总体设计框架

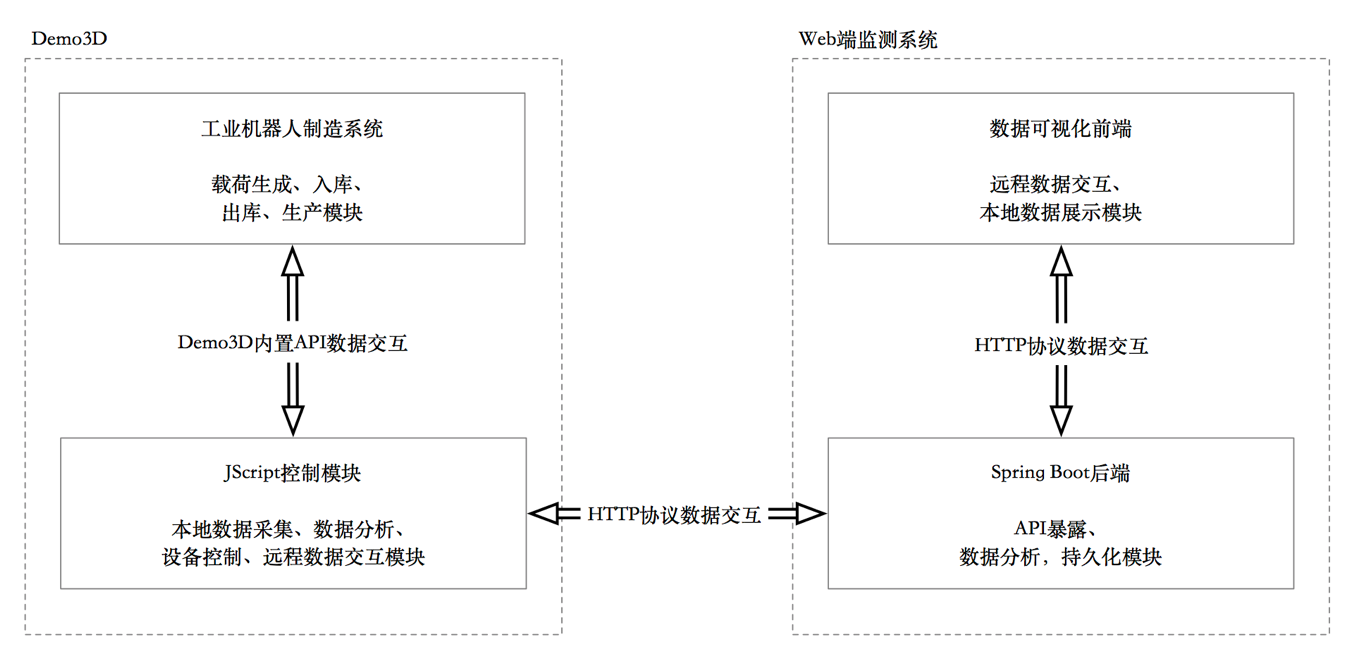

基于Web的虚拟制造车间监控系统分为两大部分,使用B/S架构开发[9],第一部分是工业机器人虚拟制造车间,这一部分的工作包括车间的创建、车间各个组件的编程运行、车间各个部分的数据采集以及车间与外界的信息通讯;第二部分是Web监控系统,包括一个对数据分析处理的后端以及一个对数据展示和交互的前端[10]。在确定了上述的开发工具后,整体的开发框架便变得非常明了,开发步骤如下:

- 使用Demo3D自带的物流组件建立一个工业机器人虚拟制造车间,包括一个货物生成模块、一个货物存储模块、一个出库模块以及一个制造模块。

- 使用JScript对虚拟制造车间的各个关键节点进行控制,对各个节点的数据进行采集,最后通过.NET平台的API将数据以HTTP请求的形式发送到后端,与此同时Demo3D端轮询后端的控制信息,实现对节点的实时控制。

- 使用Spring Boot进行后端开发,暴露出Demo3D将要请求的API;对Demo3D发送的数据进行过滤、分析和持久化。提供前端控制页面将要请求的API,将持久化的数据格式化以JSON格式发送到前端,便于前端对数据进行可视化。

- 前端使用BootStrap进行页面开发,使用Echart进行数据的折线图展示,同时通过JavaScript轮询后端接口实现对数据的实时更新,对于前端的控制信号则通过Ajax技术将JSON格式的数据发送到后端所暴露的控制API上。

以上详细描述了基于Web的虚拟制造车间监控系统的开发步骤以及此监控系统涉及到的技术栈,以上描述的各个模块之间的连接关系可以通过图2.2更加清晰的看到。

以上详细描述了基于Web的虚拟制造车间监控系统的开发步骤以及此监控系统涉及到的技术栈,以上描述的各个模块之间的连接关系可以通过图2.2更加清晰的看到。

图2.2 各个模块之间的连接关系

2.3 本章小结

本章介绍了基于Web的虚拟制造车间监控系统的开发工具,包括工业机器人制造系统仿真软件Demo3D和基于Java开发的后端框架Spring Boot,然后介绍了基于上述两个工具开发监控系统的完整步骤并且步骤中给出了开发过程中涉及的技术栈,最后用一幅图详细描述了开发步骤中所涉及的各个模块之间的连接关系。

第3章 虚拟仿真车间场景构建

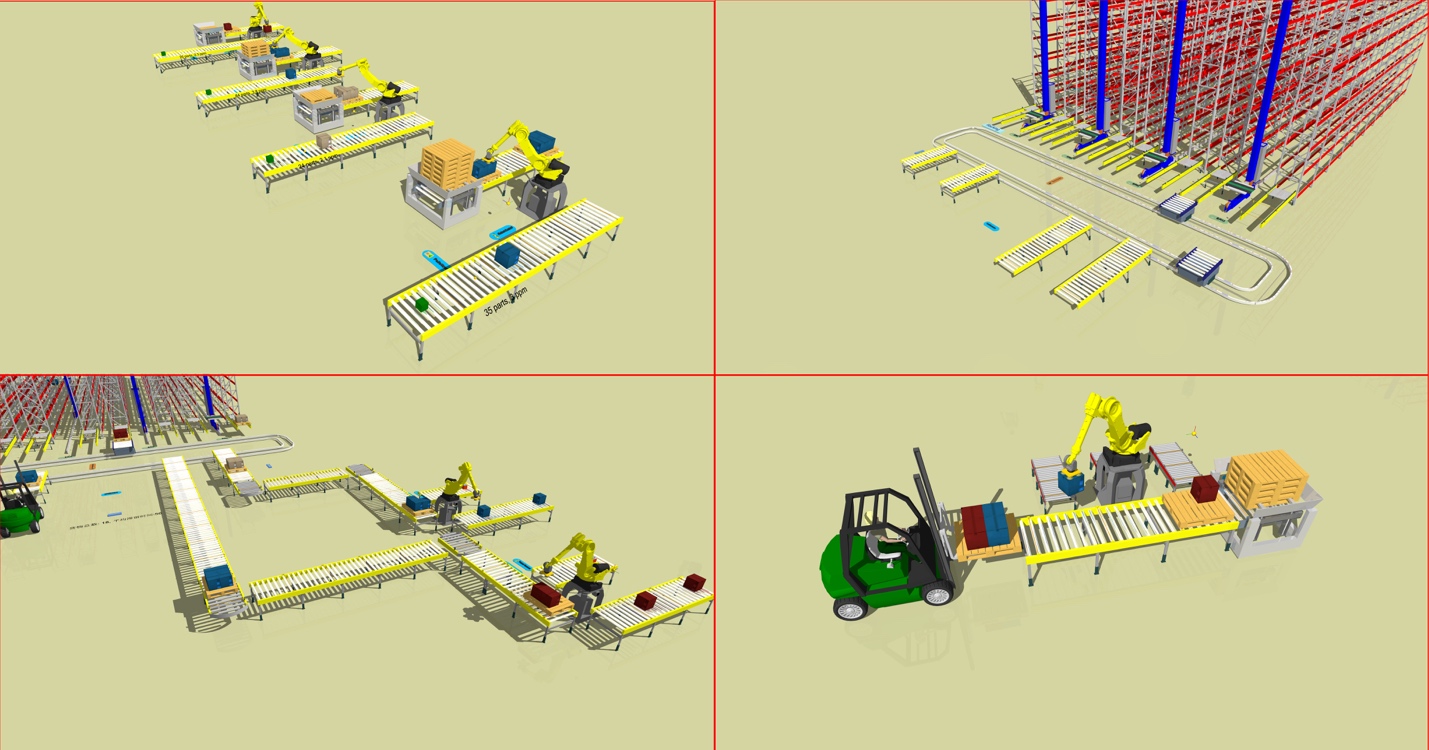

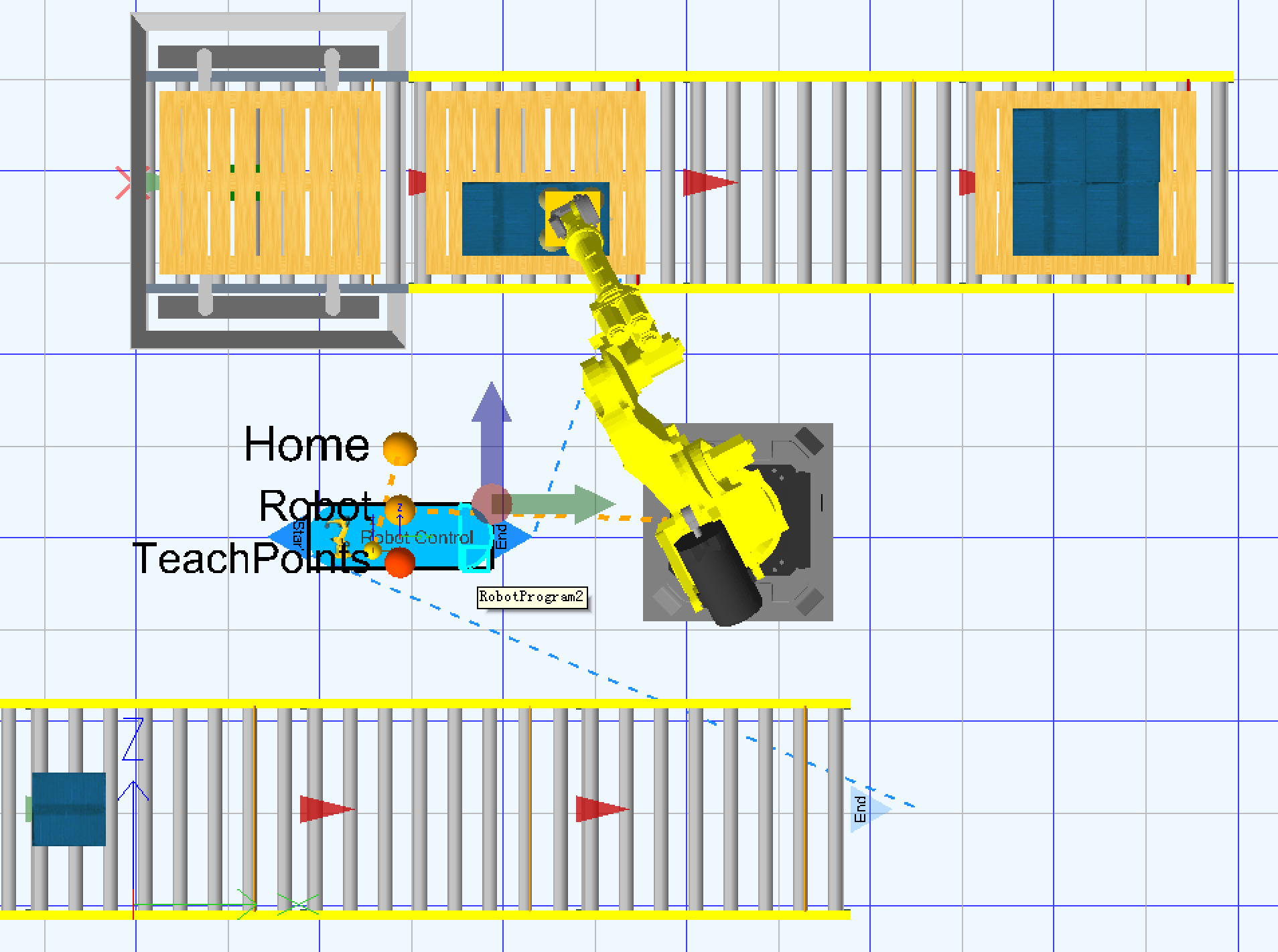

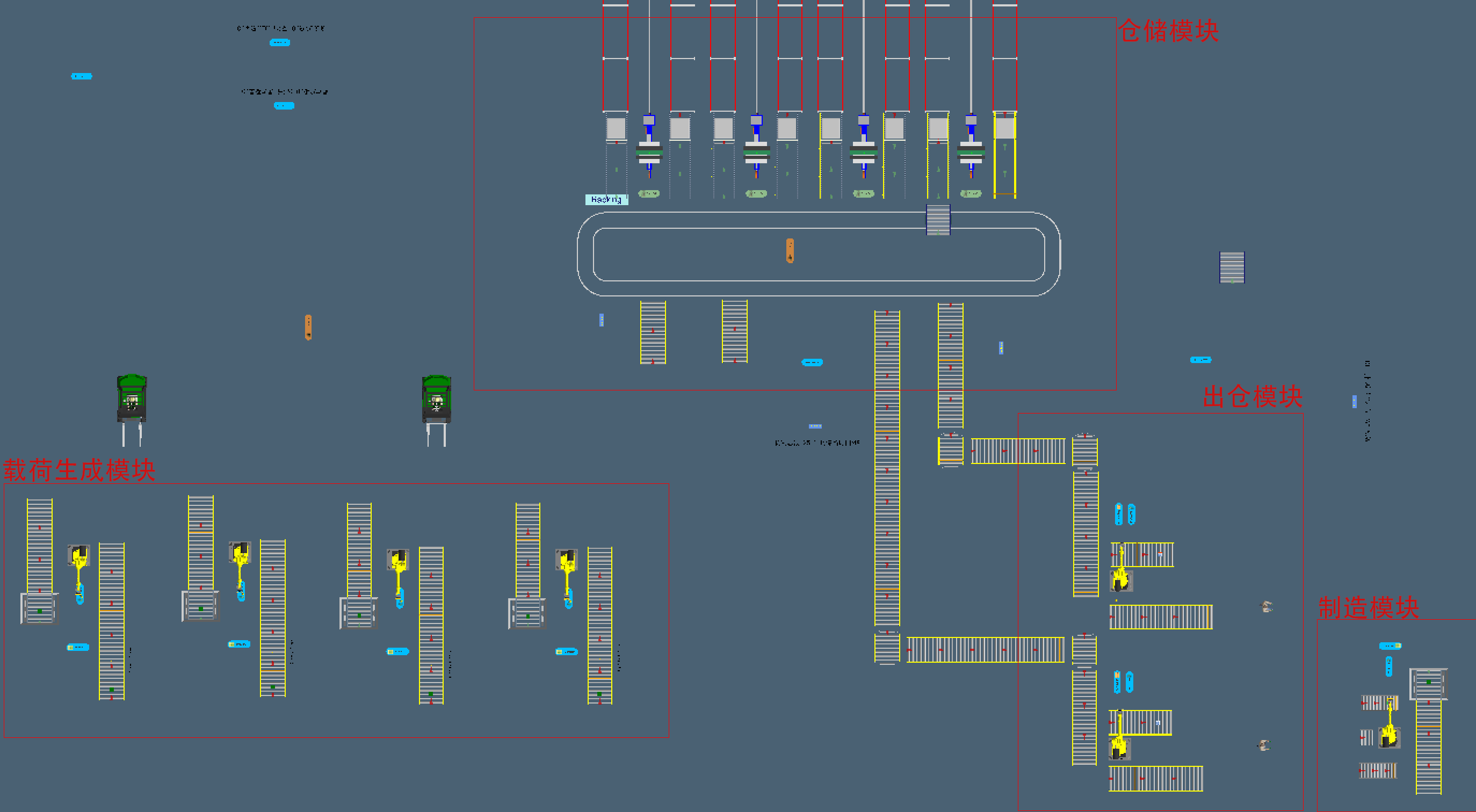

在构建一个简单的工业机器人制造车间时,为了更加贴近真实的制造情况,在此将车间分为四个模块,分别为载荷生成模块、入库模块、出库模块和制造模块[11]。这四个模块包含了一系列的组件,如传送带、工业机器人、叉车、AGV车,ASRS自动化立体仓库等。各模块通过Demo3D中的传输机制连接在一起,让模型能够有条不紊的运行。最后还通过JScript实现了对整个模型的监控。本章将从车间的设计以及JScript对模型的控制这两个方面分别进行详细的说明。

3.1 工业机器人制造车间设计

工业机器人制造车间分为四个模块,整个车间的俯视图如图3.1所示。

工业机器人制造车间分为四个模块,整个车间的俯视图如图3.1所示。

图3.1 虚拟制造车间俯视图

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: