船舶变胞数控火焰切割机的设计与精度分析外文翻译资料

2021-12-14 22:53:27

英语原文共 14 页

船舶变胞数控火焰切割机的设计与精度分析

胡胜海、张曼慧*、张保平、陈曦、余伟

哈尔滨工程大学机电工程学院,哈尔滨150001

接收日期: 2015年12月9日;修订日期:2016年3月14日;接受日期:2016年4月25日

文摘:目前在复杂空间曲面上加工大尺寸加工孔的研究主要集中在船舶制造中船体数控火焰切割机的设计上。然而,现有的机器通过其固定的结构不能满足具有可变通过条件的连续切割要求,并且由于没有充分研究精度理论,不能实现高精度加工。为解决连续高精度切削问题,本文介绍了新型机床的结构设计和精度预测技术。计算了非接触式刀具所需的可变轨迹和可变姿态运动特性,提出了一种利用变胞原理设计的变胞数控火焰切割机。为了分析机器的运动精度,在建立理想的运动模型后,基于螺旋理论,推导了考虑综合影响的关节间隙、制造公差和输入变量误差模型以及误差模型。对圆柱表面带有斜面的偏心孔分别进行了数值模拟、加工实验和轨迹跟踪实验。结果表明位置误差在- 0.975毫米到 0.628毫米之间,方向误差在- 0.01弧度到 0.01弧度之间的切割路径轮廓和运动误差区间,所开发的机器能够连续有效地完成切割过程,尽管区间在“大”范围内,但所建立的运动误差模型是有效的。它还展示了变胞原理和可变工作任务之间的匹配特性,以及原始设计参数和机器运动误差之间的映射关系。本研究开发了一种变胞数控火焰切割机,并建立了机床精度分析的运动误差模型。

关键词: 数控切割机,变胞原理,精度分析,螺旋理论,误差模型

- 介绍

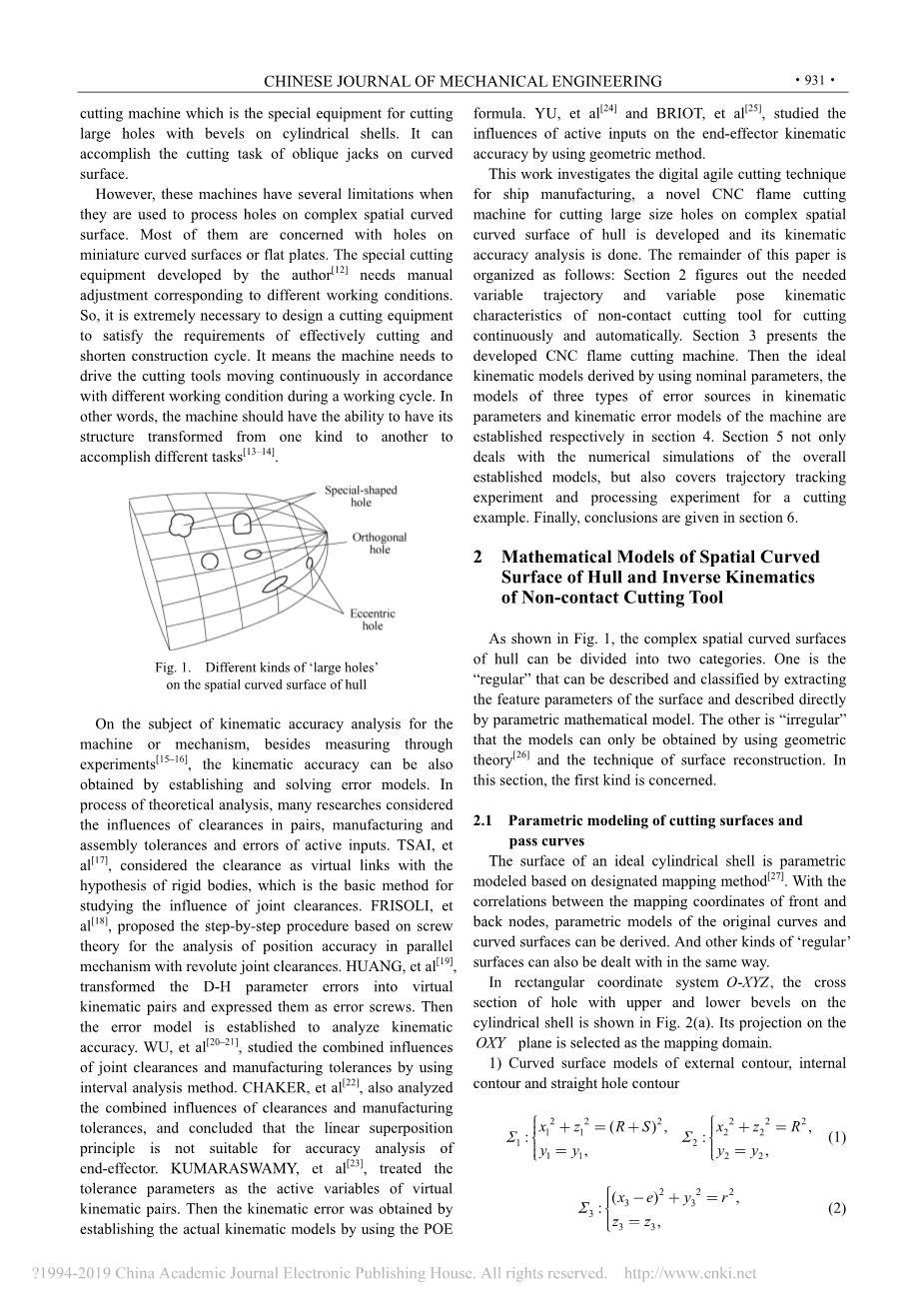

在现代船只大型船体结构的制造过程中,那些在水面上或水面下航行的船只,必须在船体的空间曲面上切割许多大尺寸和复杂轮廓的孔,如图1所示。这些孔的加工特点是高度、斜角和被去除材料的厚度可变,这是制造过程中的一个关键问题。这些孔的加工精度直接影响后续焊接顺序的质量、战术和武器系统的质量。传统的切割方法遵循手工放样、制作原型、手工切割的过程,最后再打磨[ 1 ]。然而,由于船体结构和材料的变化,传统方法不能满足精度要求,缩短了现代船舶的建造周期。因此,研究船舶制造中的数字化敏捷切削技术,开发在复杂的船体空间曲面上加工孔的加工设备具有重要意义。

以前的相关工作已经由学者、研究机构等完成,已经开发出各种数控切割机。KOMATSUBARA等[ 4 )开发了一种使用直线电机的高速数控切割机,并设计了操作界面。该机可沿X轴和Y轴移动,适应平板的切割过程。GORDON等人[ 5 ]设计了一种切割机,可用于加工椭圆孔和平面上的简单孔。WANG等人,[ 6 ],研究了在管道末端带有斜面的相交曲线中的姿态控制,并研究了在空间表面加工过程中火炬轨迹和姿态的选择。SUN等人[ 7 ]提出了一种新的管道切割设备来取代自动化程度较低的切割机。该设备可以高精度地加工小尺寸和简单的曲面。ESAB涵盖了几乎所有类型的非接触式切割机,这些切割机可以在小尺寸和简单表面上以高精度加工[ 8 ]。专利设计了三种切割设备[ 9–11 ],它们可以将工件放置在设备的平台上,加工各种形状的斜面。WANG等人,[ 12 ],开发了一种大直径CNC

切割机是在圆柱壳上切割带有斜面的大孔的专用设备。它可以完成曲面上斜千斤顶的切割任务。

然而,当这些机器用于加工复杂空间曲面上的孔时,它们有一些局限性。其中大多数都与微型曲面或平板上的孔有关。作者[开发的专用切割设备需要根据不同的工作条件进行手动调整。因此,设计一种切割设备来满足有效切割和缩短施工周期的要求是非常必要的。这意味着机器需要在一个工作周期内根据不同的工作条件驱动切割工具连续移动。换句话说,机器应该有能力将其结构从一种转换成另一种,以完成不同的任务[ 13 - 14 ]。

图1. 船体空间曲面上不同类型的“大孔”

关于机器或机构的运动精度分析,除了通过实验[ 15–16测量之外,还可以通过建立和解决误差模型来获得运动精度。在理论分析过程中,许多研究考虑了成对间隙、制造和装配公差以及主动输入误差的影响。TSAI等人[ 17 ]认为间隙是刚体假设的虚拟链接,这是研究关节间隙影响的基本方法。FRISOLI等人,[ 18 ],提出了基于螺旋理论的分步程序,用于分析具有旋转关节间隙的并联机构的位置精度。HUANG等人的[ 19 ]将D-H参数误差转换成虚拟运动副,并将其表示为误差螺钉。然后建立误差模型来分析运动精度。WU等人的[ 20–21 ]利用区间分析方法研究了接头间隙和制造公差的综合影响。CHAKER等人还分析了间隙和制造公差的综合影响,并得出结论,线性叠加原理不适用于末端执行器的精度分析。KUMARASWAMY等人[ 23 )将公差参数视为虚拟运动副的主动变量。然后通过以下方法获得运动学误差,利用POE建立实际运动学模型。余伟等人[ 24 ]和BRIOT等人[ 25 ]利用几何方法研究了主动输入对末端执行器运动精度的影响。

- 船体空间曲面的数学模型和非接触切削刀具的逆运动学

如图1所示,船体复杂的空间曲面可分为两类。一种是“规则”,可以通过提取表面的特征参数来描述和分类,并通过参数数学模型直接描述。另一种是“不规则的”,即模型只能通过使用几何理论[ 26 ]和表面重建技术来获得。在这一节中,第一类是有关的。

2.1切削表面和通过曲线的参数建模

理想圆柱壳的表面基于指定的映射方法[ 27 ]进行参数建模。利用前后节点映射坐标之间的相关性,可以导出原始曲线和曲面的参数模型。其他类型的“规则”表面也可以用同样的方法处理。

在直角坐标系O-XYZ中,圆柱壳上带有上下斜面的孔的横截面如图2(a )所示。它在氧平面上的投影被选为映射域。

1 )外轮廓、内轮廓和直孔轮廓的曲面模型

其中S是圆柱壳的厚度,R是内表面的半径,e是相交孔的偏心率,r 是相交孔的投影半径。

2 )相交孔中的直孔、上斜面轮廓和下斜面轮廓的曲线模型选择氧平面上的圆形区域作为映射区域,角度 作为运动学变量。直孔 1 和2的曲线模型是角度变量 属于 [0, 2pi;]的位置,半径r可以表示为r = r()。

上斜面轮廓模型3 和4和下斜面轮廓5和6是其中l1,(l2)是映射域上上(下)斜面轮廓线的参数,Rs1 ( Rs2 )是上(下)斜面根部切割的半径。

图2“大孔”孔的横截面及其切割工艺

3 )相交孔中上下斜角的模型

根据空间几何理论,上斜角e和下斜角f是c = cos和s = sin的位置。斜角的连续变化是船舶制造过程中高质量焊接工艺的重要前提。根据平滑过渡原理[ 28 ],斜角的三角参数模型是i = e,f,Ki,Mi,Ni是待定常数。

2.2 位姿和轨迹的逆解

对于非接触式刀具,为了满足高精度、高质量的切割要求,位姿模型需要结合火焰切削的要求如图2(b)所示。

在直孔切削过程中,刀具应沿直径轮廓的半径方向偏移r0,沿i的Z方向偏移。刀具轴端点g和h的数学模型可表示为:其中L是切割工具的长度,r0表示对应于切割工具的锥形焊炬的实际圆柱半径,s0是从切割吹管到切割表面的高度,其对应于非接触距离。

在上斜面切割过程中,由于斜面角度的变化,切割工具应该沿着3的风线偏移s0,并且沿着风线的垂直方向偏移r0。切削刀具轴线g3h3的模型推导如下:

类似地,轴g2h2在下斜面切割过程中的数学表达式可以推导为:

在直角坐标O - XYZ中,刀具的姿态可以用矢量hi gi (i =1,2,3 )和三个轴之间的角度来表示。它们可以表示为:

然后,切削刀具姿态的逆解可以推导为:

2.3非接触切削刀具速度的反解

为了确保火焰切割的质量,速度模型应该与切割厚度相对应。切削厚度的表达式可以从等式( 3 )导出到等式( 5 )。如u1、u2和u3是直孔的切削厚度,上斜面和下斜面,l 11 = ( ) ( e )和l 22 = ( ) ( f )是平面映射域上半径的表达式

根据切削技术手册[ 1 ]和实验确定的工艺参数、板材和经验切削速度,速度标量相对于切削厚度模型的隐式表达式可以通过三次多项式拟合得到,其中v j j,2,3 ) =切削直孔、上斜面和下斜面时切削刀具的线速度标量,j表示刀具轴线和OZ轴线之间的角速度标量。

基于等式。( 3 )对等式。( 5 )利用Gram-Schmidt正交化算法,可以得到直孔、上斜孔和下斜孔的切线矢量表达式,这是刀具在直角坐标中的线速度方向。因此,得到了刀具的速度反解

- 变胞数控火焰切割机的结构设计与工作原理分析

根据第二节所建立的刀具逆运动学模型,可以看出刀具应具有不同的姿态和轨迹特征,以满足上下斜面大尺寸孔的切削要求。忽略初始化和返回到零的过程,其运动流程如图3所示。

在一个工作周期内,刀具的“状态”随工作条件的变化而变化,这表明驱动刀具的机器应具有改变lsquo;状态rsquo;的特点。因此,基于变质原理[13,29]设计了一种新型的解耦数控火焰切割机,其实物图和原理图如图4所示。

该机器的虚拟样机和部件见附录A。然后,对图4(B)所示的等效机构进行了分析。另外,{}S是机器坐标系,{}T是工具坐标系。s i/i(1,2,8)=是关节轴的螺丝钉,相关的运动学变量参数为I()。dcj(0,1,6)=是结构参数,是虚拟连杆与刀具之间的附加参数。对于图3所示的每个阶段,该机构通过合并组件[14]来改变其配置,以适应不同的工作条件。每个工作配置的拓扑结构如表1所示,操作过程可以详细描述如下。注意,节点号属于螺丝下标,R和P代表旋转和棱柱连接的类型代码。(1)直孔切削结构机构通过将相邻部件合并,将接头4锁定为8,从而调整刀具的初始位姿。最后的配置如图5(A)所示,用虚线表示的关节被锁定,用双点线封装的关节表示机器前端的串联结构。因此,Swing组件等效于一个完整的组件。水平旋转平台、径向调节模块和提升体驱动刀具,满足直孔切削的要求。表1的第二行给出了当前结构的拓扑结构。自由度F的数目可由下列公式所得:

该机器的虚拟样机和部件见附录A。然后,对图4(B)所示的等效机构进行了分析。另外,{}S是机器坐标系,{}T是工具坐标系。s i/i(1,2,8)=是关节轴的螺丝钉,相关的运动学变量参数为I()。dcj(0,1,6)=是结构参数,是虚拟连杆与刀具之间的附加参数。对于图3所示的每个阶段,该机构通过合并组件[14]来改变其配置,以适应不同的工作条件。每个工作配置的拓扑结构如表1所示,操作过程可以详细描述如下。注意,节点号属于螺丝下标,R和P代表旋转和棱柱连接的类型代码。(1)直孔切削结构机构通过将相邻部件合并,将接头4锁定为8,从而调整刀具的初始位姿。最后的配置如图5(A)所示,用虚线表示的关节被锁定,用双点线封装的关节表示机器前端的串联结构。因此,Swing组件等效于一个完整的组件。水平旋转平台、径向调节模块和提升体驱动刀具,满足直孔切削的要求。表1的第二行给出了当前结构的拓扑结构。自由度F的数目可由下式所得:

其中G0是开环中的移动性,b是闭环的阶数,n是闭环的连杆数,g是闭环中的关节数。

锥切削力机构通过锁紧接头6实现斜切。对应于接头6中的不同角度,图5(C)显示了下斜面切割结构,图5(E)示出了上斜面切割结构。在这种结构中,水平旋转平台、径向调节模块和提升体驱动刀具的运动。虽然摆动组件不再是一个完整的部件,但它改变了刀具的姿态,满足了锥角不断变化的要求。表1中的第四行给出了自由度F的拓扑结构和数目可由下式所得:

4变性数控火焰切割机的运动学与精度分析

4.1机床工作周期的理想运动学模型

根据拓扑结构和相应的直孔切削结构原理图,根据POE公式[31]导出理想的正运动学方程:

其中S/1、S/2和S/3是理想关节轴的运动学螺钉。gst 1(0)表示初始构型,可分解为变换矩阵的乘积形式。

其中Trans()sdot;和Rot()sdot;对应于平移矩阵和旋转矩阵。1 16 7,是由闭环结构方程和加工任务导出的锁紧接头运动学变量的初值。1d2030是由任务中的孔型轮廓决定的棱柱节点的初值,S0的几何意义与Eq中的几何意义相同。(9)其物理意义是{}T原点与理想轴S/7的空间距离。

基于Eq中的理想运动学模型。(19)和空间Jacobian矩阵的螺旋表达式[31],{}s中末端执行器的理想速度映射模型可以表示为

其中为节理速度阵,为直孔切削形态的空间雅可比矩阵,其表达式为:

此外,矩阵中的元素可以通过下式所得:

假设p1(theta;)是{S}中工具坐标原点的位置分量,则可以从映射关系中得到速度的显式表达式

用于图中所示的姿态调整配置。5(B)和5(D),理想的前向运动学方程

如果7是附录B中给出的中间变量,则GST 2(0)也可以从方程中得到。(20)左上标1须改为2及4。对于姿态调整结构,其目的是调整刀具的姿态,而不是实际加工。因此,这一部分忽略了速度分析。图中所示的锥切结构的理想正向运动学方程。5(C)和5(E)是:

其中g<sub

资料编号:[5266]</sub