精益方法在船舶面板装配改造中的应用外文翻译资料

2021-12-16 23:16:40

英语原文共 10 页

精益方法在船舶面板装配改造中的应用

摘要:任何中大型船厂的核心竞争力包括面板装配生产线。船舶面板是60%以上典型商用船舶的中间产品。因此,改进面板组装过程可以大大减少所有的工时组装面板,从而为造船厂节省大量成本。使用精益改进传统面板装配线的方法将大大降低船舶生产成本。这意味着造船厂仅仅保持收入高于成本,就能增加利润。价值流映射是确定生产过程如何精益的关键方法。这个生产装配中的废物易于识别,节拍时间和有推力而不是拉力的区域。本文以一个分析了典型的商业船厂建造船舶的产品组合。目前的状态面板装配线是映射的,然后使用精益工具和前卫的技术,如混合激光电弧焊,新改造面板装配生产线被证明可以减少80%以上的工时,因此与目前相比,一个典型的面板的组装需要12个工时72小时工时。

关键词:价值流图 造船 整体流程 改善 混合激光弧焊

- 介绍

几乎所有中大型企业的核心竞争力造船厂包括一条面板装配线。多次造船厂管理层认为面板装配线是理所当然的很好,因此没有必要对进一步完善这一核心造船装配工艺。然而,由于平板占建筑物的60%以上对于大多数商用船舶,任何对面板装配线的重大改进都将导致造船厂的节省。

精益制造是一个概念,用于多个行业,通过简化生产流程来改善生产过程。这些技术包括应用价值流的原则映射。一旦现有生产系统的价值流在地图上,很容易识别出废物。需要消除已识别的废物,以提高未来的价值。流图。同样,有必要有一个平衡的节拍时间过程之间。此外,整体式的精益原则需要实施流程、改善和及时组装。

- 背景

Storch和Lim(1999)将精益制造的概念引入造船业,并强调流程的重要性。作为精益制造分析系统的关键。同样地,团队技术在产品工作分解中的应用结构,而不是基于函数是需要在任何船厂开发,以使精益改进。精益造船的定义进一步定义了运用汽车精益制造的理念行业,尤其是丰田生产系统,它有两大支柱:及时和内置质量。(Bichenoamp;Holweg 2000)强调价值流的定义和七种浪费一样生产过剩、运输、等待、库存、缺陷、过剩加工和移动(Likeramp;amp;Lamb 2002)。和凯尼格一起,成田和巴巴(2002年)和奥古穆托(1997年)对单件流的概念在日本IHI造船厂。这些文件背后的基本思想是否需要提高核心造船工艺的效率。为了在不可竞争的行业中保持竞争力,许多欧洲的造船厂已经破产和关闭。观念即使造船厂在技术上有优势,如果不应用精益理念,最终将导致世界舞台上的非竞争性。

提出了一种精益方法,该方法应用了早期论文,并通过甘特图和不同类型面板与组合面板的比较装配方法,以便发现最有效的装配方法。通过使用蒙特卡罗风险分析技术,证明了面板块装配法与最小的焊接长度和通过使用钢板的整体流动和单面焊接导致最少的工时数。在另一篇论文提出了一种预组装钢工艺的价值流映射方法。这证明了精益原则在船厂储运生产中的应用系统似乎高效运行的区域进一步改善。在另一篇文章中,采用流映射方法对微板组装进行了研究。通过使用从数据挖掘字段派生的集群,可以进一步简化现有造船厂的生产处理并确定哪些生产过程可以组合在一起,从而减少所占用的空间在船厂里。这使得工时减少了50%。同样,用于预测混合激光的数据挖掘电弧焊接(HLAW)的改进是将更好的技术应用于有瓶颈的工艺的另一个理由。需要移除。最后,利用价值流优化中间产品装配的论文映射是使用典型精益工具的另一个演示适合造船业。

- 船厂案例研究

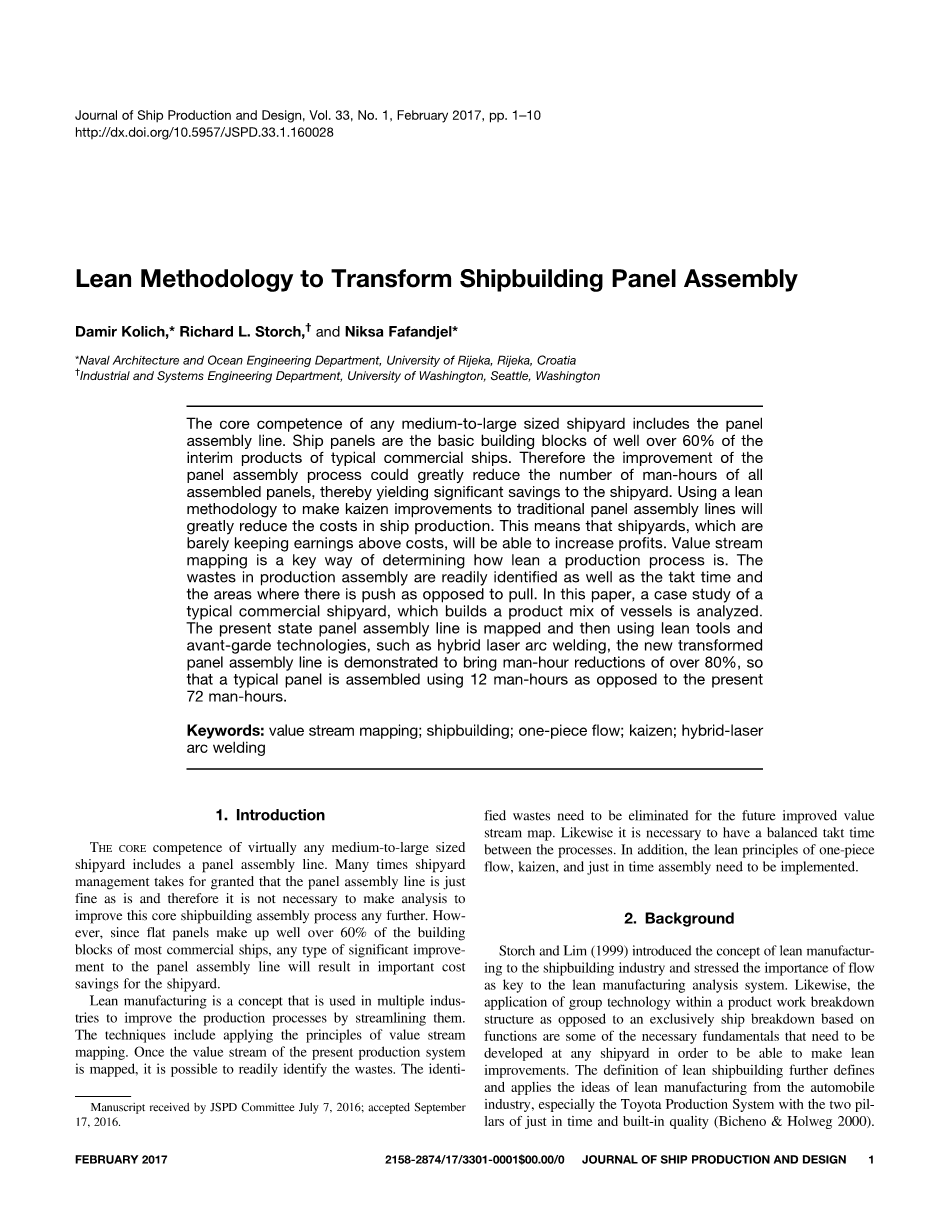

本文所分析的船厂被认为是欧洲造船厂中大型船厂。它建造一个产品组合的容器,从化学品油轮,沥青油船和沥青驳船。它已经占领了这个市场每年可销售和交付31艘驳船,容量为拥有多样化的造船计划。尽管船厂有良好的生产设施,满足生产产品组合计划的需要,有必要对其进行改进。设施以维持并提高其竞争力。根据SNAME生产设计(DFP)手册(1999年),需要分析容器的产品组合并确定在哪里可以进行改进。DFP原则可以坚持进行重大改进(Kolich等人2010,2011A)。即使造船厂使用某种程度的产品工作分解结构,仍然有很多初始设计仍然是根据功能图和功能分解关于船舶价格估算。

该造船厂位于欧洲,目前有一个化学品油轮和沥青驳船的产品混合计划(图1和2)(Kolich等人2015A)。它从两个船台发射船只,由起重能力为300吨起重能力。这意味着安装块通常设计重量接近300吨。其余的设施围绕钢材储存和搬运、钢材预制工艺、钢材制造工艺、钢材组装、以及装备。然后是面板的临时产品组装,组件大厅内的微型面板和组合面板。这个临时产品的分类组合形成部分,以及最后是在滑道上安装的大滑轮。有船体结构、舾装和喷漆的综合程度在集会大厅表演。这包括管道吊架、管道,以及其他类型的钢制装备,如梯子和通风设备管道。造船厂的目标是减少舾装数量。安装阶段后的工艺。典型的船只是由表1中的以下特性。

本文的目的是分析和绘制船厂的地图。面板组装过程,在此过程中可以扣除现有的废物,然后应用精益原则以及价值流映射工具,绘制出新的改进后的未来地图。为了正确映射装配过程,有必要分析典型中间板的DFP特性。产品组合中的产品,包括七个典型面板化学品油轮和沥青驳船。这些特性包括装配工时、质量、板厚、面板长度、面板宽度、加劲肋高度、加劲肋厚度、加劲肋加劲肋类型的长度、数量和加劲肋数量(表2)。

尽管上面的两个容器与彼此(图1、2)群体技术的应用增强了中间产品之间相似性的观点,从而允许大量生产面板,即在本文中处理。同样,类似的方法也可用于其他临时产品组,如管道、模块、电缆托盘、通风设备等。面板是用于油轮还是驳船不会影响面板装配线上的生产工人。所有钢板都采用了类似的装配技术。

图3描述了一个化学槽车面板,4个12.5 mm厚钢板对焊在一起。总共有11个荷兰剖面纵向加劲肋。总重量为16.8吨。

上面的面板(图4)有五块钢板,平均值为厚度为16 mm,带有14个纵向荷兰轮廓加强筋。这意味着总共有四个对接焊缝在面板两侧进行。因此,重量其中23.4吨大于图3中的面板(表1)。

图5中的面板与图3相似。它有4个对焊13 mm厚钢板和11荷兰式纵断面总重量为16.8吨的加强件。

图6与图4相似,但由于其中一块钢板的尺寸,较重100公斤。他们两者都有14个厚度相同的11毫米加劲肋。

此面板(图7)在重量、尺寸和配置上和图3相似。

图8在所有尺寸方面和重量与图4相似。

图9中的面板与图5相似。总共有四个钢板,即每侧三个对接焊缝。共有11个纵向加劲肋。总质量为16.8吨。

图10与图8基本相同,只是稍微有点由于钢板长度尺寸差异较小,重量较大。

虽然沥青油船的面板有许多相似之处,但分析驳船的面板是有帮助的,因为面板装配线上的工人具有相同的符合集团技术和精益制造。

图11的面板包含5块对接焊在一起的钢板有18个纵向加劲肋。面板总质量为10.6吨。

图12中的面板包含7块对焊钢板一起。共有14个加劲肋和全部加劲肋长177米。面板总重量为9.99吨。

此面板图13包含三块对接焊接的钢板总质量为6.1吨。

图14中的上述面板包含两块钢板,总质量2.6吨,逻辑上重量较轻因为钢板数量少。

图15中的面板有两块钢板,由于钢板的较小厚度,总质量为2.3吨。

图16中的面板由三块钢板和七块钢板组成。总重量为6.1吨的纵向加劲肋。

图17的面板由两块钢板组成,其中以及七个纵向加劲肋,总重量为2.6吨。

图17的重量和结构与上述图10相似。尽管图17有七个加强筋,图14有六个加强筋,但总的来说加劲肋长度相同(表1)。

图18中的面板由两块钢板和六个质量为2.3吨的加强筋组成,如图15所示。

- 价值流程图

应用精益原则与进一步发展DFP原则以及在生产系统中建立和应用精益原则。这个确定价值流程将其映射到确定哪里有废物是第一步使生产过程更有效率。合乎逻辑的地方要开始此价值流程,请使用面板装配线由于60%到80%的船舶临时产品构成平板。

关键价值流程符号包括标识供应商和客户,使用左上角的符号图19的值流映射图例。那就有必要了确定临时存储的位置。临时储存是用三角形表示。然后有一个按箭头,如中所示传说。带箭头的细直线表示手动信息。一条曲折的细线代表电子信息。改善改善突发事件代表了一个不规则的数字,其中放置了必要的描述性文本未来改进价值流中的计划改进地图。提款看板看起来像一张索引卡,代表指示,指示生产何时将临时产品从超市移到下一个生产工序。看板帖子指出了退出看板存在。看板拉动信号显示来自下一个下游过程的信号准备好接收下一个临时产品。拉动箭头指示中间产品向下游移动。过程。最后,流程框有一个标题并指出流程是非增值流程还是增值流程过程。数据框指示进程的节拍时间,操作员数量,每班临时产品数量,以及工时。

-

- 当前状态

价值流程图始终从左向右读取(图20)。在左上角是供应商,在这种情况下生产系统的内部前身。钢板在到达面板装配线之前,已经对其进行了分类。标记、加热、喷砂、涂底漆,然后切割准备在面板上组装的必要规格装配生产线。然而,钢板是临时堆放的。按需组装的连续顺序存放区域在面板装配线上。在1号工作站,第一个钢板与第二钢板点焊。然后一个第三块钢板对中,定位对焊至第二块板。然后从临时仓库中取出第四块钢板。然后对焊到第三块钢板上。然后将定位对接焊板沿辊运至第二工作站,在该工作站中,接缝在一号站点焊的接缝。一个有四个人的小组钢板需要三个对接焊缝。确定面板对接焊缝数量的简单公式为:

式中w为对接焊缝数,s为焊缝数。

之后,将面板翻过来,使其具有相同的接缝。另一侧对焊,以完成面板对焊循环。船厂采用双面焊接技术与单面焊相反,这种焊接技术优质焊接。然而,如果造船厂要转变为单面焊接技术,它将导致更少的运动,一个持续时间越短,工时越少,因此储蓄。因为这就要求把面板换成另一个侧边,2号工作站的天花板高于其他不需要翻转面板的工作站不再。在工作站3,需要添加纵向加劲肋的位置用绳子和粉笔标记。手动技术。然后这些位置被磨平直到底漆去除,钢饰面可见。在这加强筋焊接速度快,质量好,提高了焊接效率。完成后,在工作站第四,第一纵向加劲肋集中在相应的新研磨位置。然后是液压销压力机在第一个加劲肋和再次采用双面埋弧焊接工艺将加强筋焊接到面板上。重复此操作,直到所有加强件都焊接到面板上。请注意,由于使用了液压销,因此不需要先进行定位焊。因此消除了定位焊步骤。节省时间、能源和减少运动次数。这个节拍时间通常由第四个工作站决定,第四个工作站定义为瓶颈站。这是因为通常有6到18个加劲肋,全部焊接长度在17到183米之间(表2)。

计算第一个面板如下:

工时是通过乘以持续时间来计算的。每个进程的操作数。因此以下计算是相关的:(4小时*5个操作员) (4小时*4名操作员) (4小时*5名操作员) (4小时*4个操作员)= 72小时。见方程(4.3)。

其中DTtotal是总持续时间,DT1–5是单个的流程持续时间,O1–5是操作员的数量。

-

- 未来状态

当前状态的转换从分析开始有废物的地方。例如,三角形表示浪费需要用看板超市系统取代处理过程中的中间产品。同样地,它是有必要分析哪里有推动,用拉动代替。目前在船厂,钢板堆成了大桩。结果,钢板开始腐蚀甚至发展变形。因此,这些钢板的装配面板装配线意味着平整钢材时会出现问题,这意味着需要额外的时间返工,甚至增加面板组装过程的节拍时间。看板工作方式类似于现代超市。例如超市按照顾客的要求摆放足够的商品

那一天。但是,如果特定产品的更多项目用完了,超市就有一张看板卡,上面写着当达到特定项目的最小数量时。然后负责重新包装物品的员工将写在看板卡上的金额。面板也一样只有在最小数量的钢板用完后才重新固定的装配线。因此,许多钢板将在未来的变形状态中被淘汰。这个这意味着造船厂的空间将更大,钢板的劣化程度也将更低。

一件式流程的原理是,不像在中所做的那样,将所有的钢板组装成一个大钢板。大多数船厂,每个单元板都有专门设计的机架,它具有有关放置单元板上的加强筋数量。因为每个单元板都有由于宽度限制,没有超过四个加劲肋经济可行的紧固和焊接所有加强件同时使用埋弧焊,甚至HLAW技术。另一方面,安装和焊接多达15个加强件在传统的面板装配线上,同时在经济或技术上不可行,因为这需要更大的机架,多达15台自动焊接机。这需要一个昂贵的投资解决方案以及更多空间。使用整体流动原理并创建一个平衡的节拍意味着有必要更新技术不做“过度杀戮”,就像对待大人物一样传统面板组装线。因此,在第一个工作上,三到四个加强件同时定位焊接。只有一个接线员。之后,用大头钉钉焊接加强件被送至工作站2,在那里自动焊接的同样,只有一个操作员控制和监督操作。在工作站,宽度为3为了接受更坚固的单元面板,组件的数量增加了。每个工作站的节拍时间为1小时。在第三个工作站上,第一个单元面板的位置使其他三个单元面板加劲单元面板从工作站2到达时可以对接焊接。因此,工时为3 3 3 3=12工时。持续时间为6小时,减少62.5%从16小时开始。同样,工时是12小时

资料编号:[4781]