依据IACS一般结构规范设计的油船结构的极限状态性能外文翻译资料

2022-09-02 21:01:47

英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

依据IACS一般结构规范设计的油船结构的极限状态性能

Jeom Kee Paik

摘要

本文目的是评价一艘依据国际船级社协会一般结构规范(IACS CSR)方法设计的AFRAMAX级假设的双层壳油船的极限状态性能,与按IACS pre-CSR的方法设计的同级/同型油船结构作比较。在甲板和船底部位的加筋板和船体梁抗垂向弯矩的极限强度,针对两个设计做了计算,并对结果做了比较。ALPS/ULSAP程序被用于加筋板结构的ULS评估,而ALPS/HULL程序被应用于逐步的船体破坏分析。ANSYS非线性FEA方法使用了更精良的分析技术,也被应用到这一目的中。 本研究所获得的发现和发展将被在文中讨论。

关键词:极限状态,IACS一般结构规范,油船结构,加筋板,船体梁破坏

1.引言

在造船业中,大量工作目前正投入到发展极限状态设计方法中,这一方法已被认为是比传统工作应力方法更理性的设计和强度评估依据。

这是因为任何经济型设计的结构的真实安全裕度都可以更为精确地通过前一方法确定,而采用后一种主要应用线性弹性理论的方法来确定安全裕度是非常困难的。

ISO 18072 [1,2] 和IMO 基于目标的标准(GBS)的发展目前都在进行。由IACS指定的一般结构规范(CSR)通过采纳以上所提到的需要已于最近正式生效。另一方面,许多基于极限状态(ULS)的船体结构设计和强度评估的先进方法已在过去十年内得到了发展。一般认为这些方法现在已经足够成熟可以用于日常的强度评估和设计实践当中。

本中主要以一艘AFRMAX双层壳油船结构作为演示例子,对于加筋板结构和船体梁的极限状态设计和强度评估作出了研究。

依据IACS CSR方法设计的船体结构的极限状态性能与按照IACS pre-CSR的方法设计的同一艘油船,就甲板和船体加筋板结构以及船体梁进行了比较。ALPS/ULSAP和ANSYS非线性 FEA方法被用于在两轴压缩和横向压力载荷下的甲板加筋板结构船底加筋板的极限状态评估。ALPS/HULL和ANSYS非线性FEA方法被用于船体受弯矩时中垂和中拱的逐步破坏分析。

2.IACS CSR结构与IACS pre-CSR结构

表一为对象船的主尺度,这是一艘AFRAMAX大小的双层壳油船,整船结构由具有315MPa屈服应力和205.8GPa弹性模量的32AH高抗拉强度抗刚制成。

人们发现IACS CSR方法需要比IACS pre-CSR方法更大的结构重量。对于180.6m长多左右的六舱载货区船,应用IACS CSR要求需要额外1000吨的结构重量。虽然一般认为结构重量增加一部分是由于IACS CSR方法比IACS pre-CSR所要求的更高的腐蚀裕度,以下是由应用IACS CSR方法造成的额外重量的一些细节,与IACS pre-CSR 方法所造成的作比较。

- 2.5-4.0mm的由极限状态引起的底板厚度增加。

- 0.5mm的由横向压力引起的底部外板厚度增加。

- 1-2mm的由分度模量和疲劳要求引起的上部外板厚度增加。

- 2-5mm的由局部压力施加引起的上层甲板板厚度增加。

- 1mm的由局部压力施加引起的内地板厚度增加。

- 2-3mm 的由极限状态和剪力引起的内壳板厚度增加。

- 2mm的由极限状态引起的中纵舱壁板厚度增加。

对象船结构的纵向筋板和横向底板的间距分别是815和4300mm。底板的长细比在1.99-2.45的范围内,甲板板的在2.36-2.55的范围内,而舷侧外板的为2.66。这表明板厚相对来说较小,板易在极限状态达到之前在弹塑性范围内发生弯曲。

3.命名法和假设

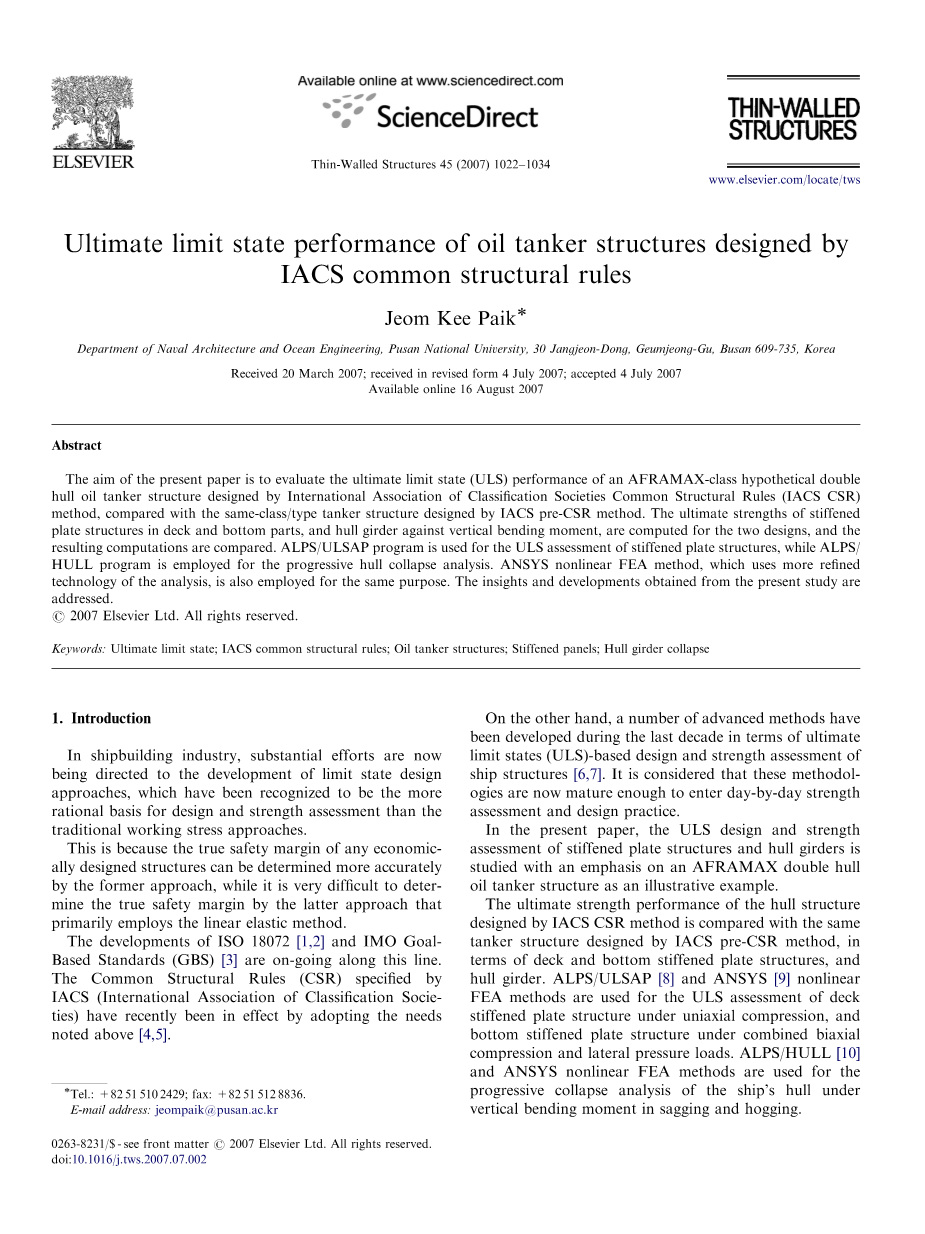

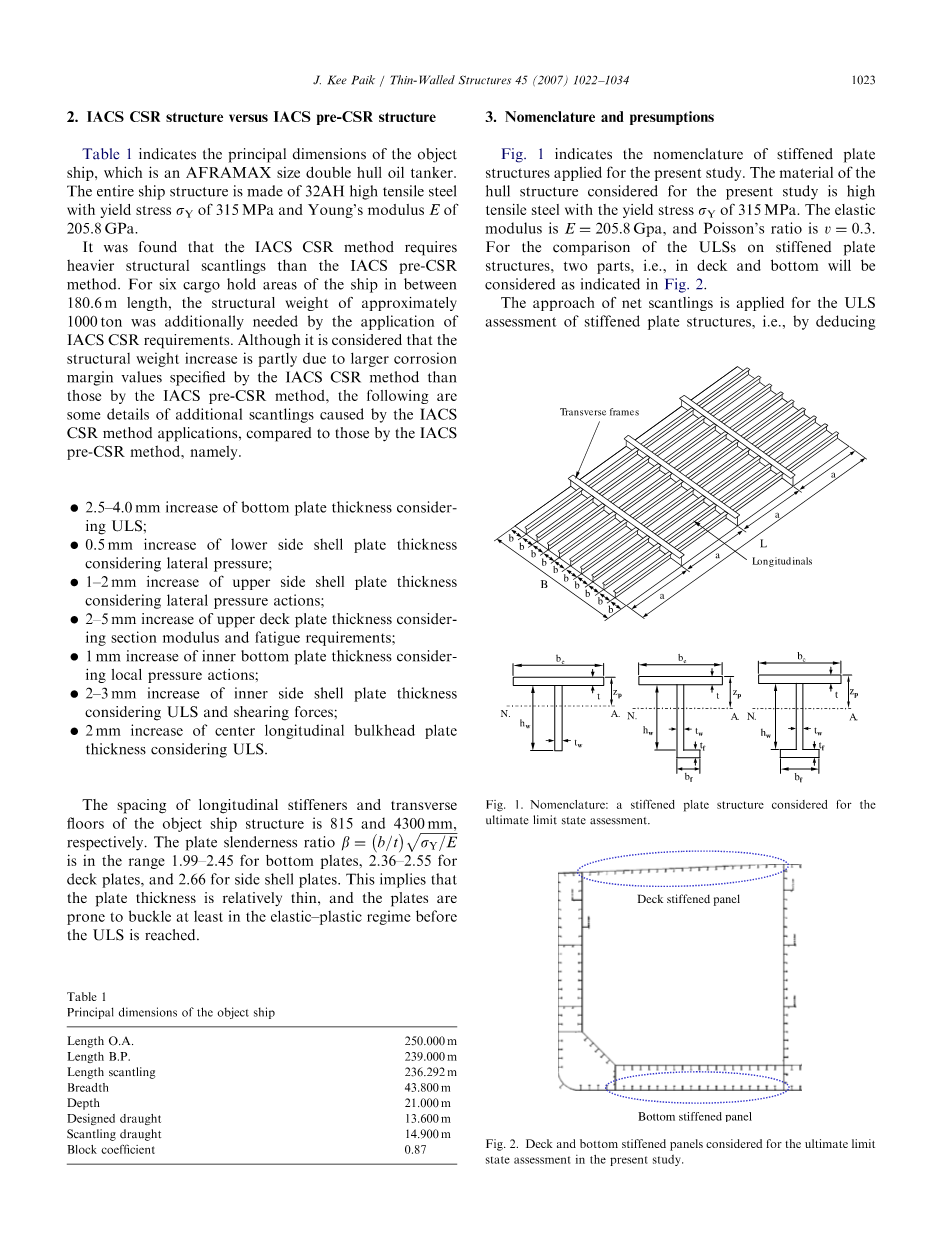

图1为应用与本研究的加筋板的命名。本研究所考虑的船体结构材料为高抗拉强度钢,具有屈服应力315MPa,弹性模量为E=205.8Gpa,泊松比为v=0.3。为了比较加筋板结构,两个零件等的极限

状态,甲板上和船底将以

如图2所示来研究。

|

t z |

|||||

|

t |

|||||

图 1

这种净重量方法被应用于加筋板结构的极限状态评估,即通过减去100%的腐蚀裕度,如图3所示。

另一方面,对于抗弯矩的逐步船体破坏分析,则将IACS CSR船体结构的腐蚀裕度的50%减去,虽然IACS pre-CSR船体构按照相应规范要求减去了100%的腐蚀裕度。

图2

值得注意的是IACS CSR规定的腐蚀裕度当然和IACS pre-CSR是不一样的。而且,根据IACS CSR方法,为了船只的检查和维护,0.5mm的板厚需要在计算净重前预留出来,如图4所示。

对于极限状态评估,假定被支撑部分包围的独立板元具有和制造有关的初始挠度,由式确定。其中最大板初始挠度,而b=纵向筋之间的板宽。

图3 图4

假定板初始挠度的形状和屈曲模态具有对应关系。并且,为了强度比较,板中不存在残余应力。

支撑部位也具有制造有关的初始形变,由式确定,其中垂向板筋列初始挠度,水平板筋舷侧初始挠度,a=如图1所示的板筋长度,列型初始挠度和舷侧板筋初始挠度的样式和导致最小板筋弯曲强度的屈曲模态具有对应关系。

注意甲板和底部的加筋板结构在整个结构上都具有不同的板厚。虽然ANSYS FEA可以在有限元模型中直接处理不同板厚的影响,ALPS/ULSAP方法可能需要定于一个相当板厚,这个板厚被理想化处理为在整个结构上相等。在本研究中,采用权重方法来确定相当板厚,如下所示:

式中相当板厚,材料密度(钢材密度=7850kg/m3)。已确认应用上式的相当板厚方法就计算出的单轴向压缩载荷下的甲板加筋板极限强度具有几个百分点的误差,如图5所示,而这一方法被认为是足够用于实际设计。

图5

a

b

图7

4. ULSs加强甲板

对于非线性FEA,通过忽略材料的应力硬化效应应用完全弹性的弹性材料模型。采用了具有a/2 a a/2的横向框架间距的双曲度板模型,如图6所示。双曲度板作为分析的范围的原因是为了精确地考虑沿横向框架的旋转约束的影响。图7为CSR甲板加筋板在极限状态时受垂向弯矩单轴压缩下的变形形状。对应的pre-CSR板变形形状也是相似的。

图8.(a)和(b)分别为极限状态下pre-CSR和CSR板的等效应力值。图9为通过ANSYS非线性FEA获得的甲板板的轴向压缩应力应变关系。ALPS/ULSAP预测的极限强度也标注在了图中。表2概括了通过使用ANSYS非线性有限元和ALPS/ULSAP方法获得的pre-CSR和CSR板极限强度。

结果发现ALPS/ULSAP方法就计算精度而言,误差比ANSYS非线性有限元方法小4%。并且,CSR甲板板的极限强度略高于pre-CSR甲板板,高出了约0.7-2.3%。

有限元方法是解决工程和数学物理问题的数值方法,也称为有限单元法,是矩阵方法在结构力学和弹性力学等领域中的应用和发展。由于它的通用性和有效性,有限元方法在工程分析中得到了广泛的应用,己成为计算机辅助设计和计算机辅助制造的重要组成部分。 ANSYS 有限元分析软件具有功能极为强大的前后处理及计算分析能力,能够模拟结构等多种物理场间的耦合效应,可以实现对结构的“全过程仿真”,和“全过程分析”。因而为其在船舶结构中静力计算和动力计算提供了方便。

图8

图9

船体结构建模是一项长期的工作,一条船的有限元模型的建立一般需要几周甚至几个月时间,而且船体结构可能在诸多肋位上有相似之处,为便于建模修改和编制一些可重用的宏命令,对关键点的编号进行控制是极为有益的。例如对某驳船典型肋位(即与该肋位结构相似的肋位最多)#l5上的关键点编号如图1所示。万位、千位数合起来代表肋位号,百位数为舱壁、船底、甲板或平台位置的标识,个位和十位数代表各位置的有序点号,百位数、十位和个位数可根据建模者的喜好确定,但必须注意在所有纵、横构件交叉点处全部设置为关键点,以利于在后续的网格剖分时节点的祸合,使整条船成为一整体结构。生成全船关键点后,再将关键点连成线,由线再生成面,最后进行网格剖分和加载求解。

绝大多数船体外形均为复杂曲面,这种复杂曲面是通过型值表和型线图表示的,而型值表是根据水线位置、站号和纵剖面位置给定的数据表,站的位置与肋位一般是不对应的,如果由于某种原因缺少肋骨型线图或在船舶设计阶段进行结构建模,这将导致横舱壁或横向构件所处肋位上的关键点的空间坐标不能直接取得;即便是有完整的肋骨型线图,输人大量的数据仍然是很繁琐的工作,而且纵骨位置的关键点坐标仍然不能直接获得,所以要想直接按4.1中所述方法进行编号控制,就必须进行插值计算,而插值计算方法很多,合适的插值计算方法的选择和插值计算本身都是很繁琐的过程而且会造成很大的误差,这样,如何绕过人为的插值计算这一环节就成为关键点编号控制之前的关键,本文提供的方法可以避免插值计算和大量的人工输人或处理数据。

本文以某船强度分析为例,针对驾驶室前端壁和上层建筑强构件强度计算,提出一种分段拆分式建模的有限元模型处理方法。

1)前端壁计算模型简化分析

对于驾驶室前端壁而言,因为合金板材被挖掉很大部分以安装玻璃,因此结构强度被大大削弱。为此在校核前端壁强度时,采取空间板梁结构进行模拟,分别以 shell 板单元和 beam188 实体单元模拟结构的板材和骨架结构。玻璃部分载荷取与其他部位相同的分布载荷等效作用在窗口扶强材和水平桁上,其他部位的计算载荷取计算水头均匀分布作用于面内。由于整个结构相对围壁和上下层甲板结构而言相对较弱,因此模型周围约束偏安全地取自由支持。

2)上层建筑强构件计算模型简化分析

对于上层建筑及各层甲板强构件的直接计算采取分层分段建模。为了正确校核上层建筑甲板的承载能力和侧壁的承载能力,计算模型简化为空间梁系结构,梁系由甲板纵桁、强横梁和侧壁竖桁组成。各种型材连同其带板作为梁单元考虑,在结构模型中采用梁单元 beam188 来进行模拟。以罗经甲板区域为例,罗经甲板区域计算范围从#57 号肋位至#80 400 号肋位。由于其型材为铝合金,而与下层甲板及横舱壁间联结相对较弱,而其支柱两端近似绞接,因而#80 400 号肋位处甲板纵桁,侧壁、后端壁、竖桁与下层甲板的连接处,支柱与下层甲板连接处边界条件均偏安全取自由支持。甲板载荷等效为线性均布载荷作用在甲板纵桁上,强横梁作为纵桁的支持构件。

5.底部加筋板的极限状态

底部加筋板在二轴向压缩和横向压力载荷的组合作用下的极限强度现已得到研究。

图(10)a和(b)为减去对应的100%的腐蚀裕度值后的通过pre-CSR和CSR方法构建的底部加筋板结构的重量。

标准底板的底部纵向板筋T型材的数量为19。如图1标注,pre-CSR板筋尺寸,以及。另一方面,CSR板的板筋尺寸为,,以及,。

a

b

图10

需要注意的是pre-CSR底板的板筋在整块板上都是相同的,如图10(a)所示,但是CSR底板却采用两种不同的尺寸,如图10(b),所示。

图11为与甲板加筋板类似的具有二曲度板的ANSYS非线性有限元模型。图12为CSR底部加筋板在极限状态下受二轴向压缩和横向压力载荷时变型形状。所加二轴向压缩载荷之比为,这一比例出现在了对象船的设计船体梁的载荷状况中,而设计横向载荷为0.16MPa。

图11

图12

图13(a)和图13(b)为pre-CSR和CSR底板在极限状态下收到相同载荷时的等效应力分布。图14为通过ANSYS非线性有限元获得的板的轴向压缩应力应变关系。通过ALPS/ULSAP预测的极限强度也标注在了表中。

要注意ANSYS非线性有限元方法考虑了在CSR底板上的两种筋板的不同尺寸。然而,ALPS/ULSAP方法是基于板在更小尺度的相同板筋的假设下计算的板极限强度。

表3总结了通过两种方法获得的两种设计的极限强度计算结果。

而且发现了ALPS/ULSAP方法得到的解对应于ANSYS非线性有限元方法的结果,具有1-6%的差别。并且,CSR底板的极限强度与pre-CSR相比增加了7-12%。

图13

表14

6.逐步的船体结构破坏分析和船体梁强度

我们对船体梁极限强度特性进行了研究。对于全船在垂向弯矩作用下的中垂和中拱进行的逐步破坏分析是通过ANSYS非线性有限元和ALPS/HULL方法进行的。

我们分析了受最大垂向弯矩的船中结构。支撑甲板、舷侧和底部的加筋板的横向框架被认为具有足够的强度使得其不会在达到极限状态前发生破坏或严重形变。

<p

剩余内容已隐藏,支付完成后下载完整资料</p

资料编号:[147529],资料为PDF文档或Word文档,PDF文档可免费转换为Word