23000DWT江海联运散货船船体生产设计(艉部区域)毕业论文

2020-02-18 00:31:10

摘 要

本文简单叙述了23000t江海联运散货船主船体生产设计。结合产品特点和承造厂生产特点以及船舶生产设计的指导思想,提出了一套23000t散货船主船体的建造方案。其中包含以下内容:主船体理论重量计算(货舱区),绘制外板展开图、分段划分图、船台吊装顺序图、船台安装定位线图、船台安装进度表、典型分段建造方案。尤其着重分析了主船体分段划分方案的依据以及其可行性。

关键词:江海联运散货船;生产设计;船

Abstract

This paper outlines the production design of the main hull of the 23,000t intermodal bulk carrier. Based on the product characteristics and the guiding ideology of ship production design and the production characteristics of the contractor, a construction plan for the main hull of a 23,000t bulk carrier was proposed. It includes the following contents: theoretical weight calculation of the main hull (cargo area), drawing of the outer panel development map, segmentation division map, ship deck hoisting sequence diagram, ship platform installation positioning line diagram, ship platform installation schedule, typical segment construction plan. In particular, the basis of the main hull segmentation scheme and its feasibility are analyzed.

Key Words:River-sea intermodal bulk carrier; production design; shipbuilding

目录

第1章 绪论 1

1.1 目的及意义 1

1.2 研究现状 1

第2章 设计产品和承造厂生产条件概述 2

2.1 产品概述 2

2.1.1本船概貌 2

2.1.2 船体主尺度 2

2.1.3 载重量 2

2.1.4 肋骨间距 2

2.2 容积 2

2.3 甲板梁拱 3

2.4 承造厂生产条件概述 3

第3章 船体建造方案 4

3.1 影响本船建造方案的主要考虑因素 4

3.2 船台总装方式(建造法)的选取 4

第4章 船体分段划分方案 5

4.1 船体分段划分一般原则 5

4.2 典型分段划分方案的说明 5

4.3 船体总组段的确定 9

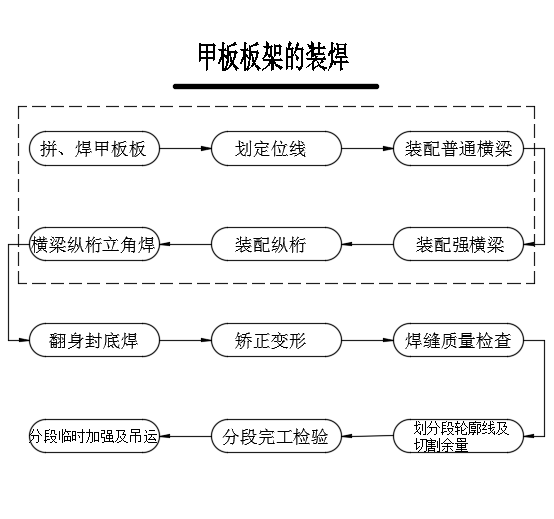

第5章 船体分(总)段建造方法说明 11

5.1 分段的类型 11

5.2 分段装焊工艺的基本内容 11

5.3 船体分段建造方法概述 11

5.4 典型分段建造方法说明 11

第6章 船台装焊工艺 13

6.1 分段临时加强 13

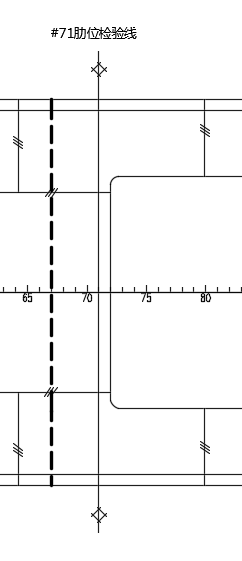

6.2 船台吊装定位线 13

6.3 定位方式、接头形式 14

6.3.1 定位方式 14

6.3.2 接头形式 14

6.4 余量布置和划线方法 15

6.4.1 分段大接头的余量布置 15

6.4.2 划线方法 17

6.5 船台安装顺序 17

6.6 船台安装工时及工艺进度表 20

6.6.1 船台安装工时 20

6.6.2 工艺进度表 20

第7章 密性试验 22

第8章 设计总结 23

参考文献 24

附录 25

致 谢 26

第1章 绪论

1.1 目的及意义

本毕业设计为23000DWT江海联运散货船船体生产设计(艉部区域),其目的是能够让我们能够把自己本科期间所学的专业知识进行回顾整合,并运用到实际的生产案例中,一定程度上检验本科对专业知识的学习把握程度,作为从理论知识到实际生产设计的过渡,更好的应对毕业之后面临的实际案例。

1.2 研究现状

造船技术现状:船舶产品有着非常复杂的结构,并且对各个不同的专业施工单位企业都有所涉及。而且拥有超过数百万件零、部件,依照传统的船体建造方法,有着效率低、造船周期长、不便进行组织和协调等缺陷。目前,我国相关行业大多数选择分段施工的方法,这种方法使生产效率、模块装配工艺、施工精度等方面的要求有所提高。同时随着计算机技术的发展,数字造船技术应运而生,现代造船技术的核心和基础是数据传输和集成制造,国家造船能力体现在技术含量高的造船技术。

第2章 设计产品和承造厂生产条件概述

2.1 产品概述

2.1.1本船概貌

本船为钢质单桨、柴油机推进、单甲板的双舷侧江海联运散货船,其总长 159.4m,型宽 24.4m,型深 14.0m,其中在尾部布置有首楼、尾楼、球鼻首,起居处所、驾驶室和机舱。另外,本船当中共设有 9 道水密横舱壁,其中四道货舱区槽型舱壁用于分隔为 5 个货舱,另外5道水密横舱壁用于分隔机舱、应急消防泵舱和首尾尖舱。货舱区域的结构为双壳,底部为双层底结构,双层底舱以及底边舱则作为压载水舱;此外,舷侧边舱用作压载水舱,在No.5货舱的顶边舱内布置有燃油舱

2.1.2 船体主尺度

总 长 …………………………………………………… 159.4 m

垂线间长 …………………………………………………… 149.80m

型 宽 …………………………………………………… 24.40 m

型 深 …………………………………………………… 14.00 m

设计吃水 …………………………………………………… 9.80m

结构吃水 …………………………………………………… 10.20m

2.1.3 载重量

载重量(设计吃水)………………………………………… 23000t

载重量 (结构吃水)……………………………………… 24500t

2.1.4 肋骨间距

船尾 ~ FR.10………………………………………600mm

FR.10 ~ FR.187………………………………………750mm

FR.187 ~ 船首………………………………………600mm

2.2 容积

货 舱 ……………………………………………… 约 28900m3

燃 油 舱 ………………………………………………… 约 450m3

柴 油 舱 ………………………………………………… 约 90m3

淡 水 舱 ………………………………………………… 约 298m3

压载水舱 ………………………………………………… 约 9430m3

滑 油 舱 ………………………………………………… 约 50 m3

2.3 甲板梁拱

上甲板(包括首楼甲板和尾楼甲板) ····································· 0.40m

艇甲板、驾驶甲板、罗经甲板 ········································ 0.15m

2.4 承造厂生产条件概述

本船由武汉某船厂承造,该承造厂建于一九四九年。它是国家大二类企业,有着高达100万m2的占地面积,14.3万m2的生产建筑面积,并且有长达两千二百米码头岸线,共有十七座下水斜船架,十座万吨级水平船台以及九座泊试工作码头,高达八千五百吨总举力。此外它还有八台高架吊车,其中每一台单独的起重能力最大为六十吨,它们联合起来可以拥有最大高达120t的起重能力;本厂拥有1100套设备;能够实现五千吨级至五万吨级船舶多艘同时建造。工厂目前在职将近4000名职工,各类管理人员和高中级工程技术人员多达一千余人。在历经50多年的辛勤拼搏后,武汉该船厂成为我国内河目前最大的船舶生产建造基地。如下图1.1为武汉改船厂船台布置图。

图1.1 武汉某船厂船台布置图

第3章 船体建造方案

船体建造的方案,就是按照建造的要求以及产品的特征,根据承造厂生产制造的条件拟定的船舶建造方案。

3.1 影响本船建造方案的主要考虑因素

影响船舶主船体建造的方案的因素有很多,而且从不同的方面考虑影响的因素也各不相同,总的来说船舶承造厂生产条件和要生产产品的特点是两个影响船舶主船体生产建造方案的要点。但当你从承造厂的生产条件和船舶产品的特点这两个方面单独考虑,影响船体建造的因素也是各不相同,在选择船舶主船体建造方案时应该结合各个方面,从不同的角度去考虑。

3.2 船台总装方式(建造法)的选取

本船为23000DWT江海联运散货船,该船舶的总长为159.4m,型宽为24.4m,型深为14.0m。本船在货舱区有四道槽型舱壁,而在本船的其他区域也一共布置了5个水密横舱壁。此外,舷侧边舱用作压载水舱,在No.5货舱的顶边舱内布置有燃油舱。

通常情况下有以下三种船舶总装方案:

①总段建造法

如果本生产设计采用总段建造法,以货舱区为例,因为一块钢板的长度为12m,分段位于#64 150~#80-50,其长度为11.80m,利用之前的空船理论重量计算的结果,能够计算得到这个总段总重为324.5吨,而武汉改船厂的船台这能有最大三百吨的起重能力,因此货舱区的船台总装不能选择总段建造法。

②塔式建造法

根据之前进行的空船理论重量计算的结果,可以得出如果本生产设计采用塔式建造法,以货舱区(#64 150~#80-50)位于底部的分段为例,该分段总重为96吨,远远不及武汉改船厂的船台最大的起重能力 300 吨。所以能够满足塔式建造方案能够满足本生产设计。

假设选用塔式建造法来建造本船舶,通过粗略计算可得,船台周期在10 周以内,能够实现每年建造5艘左右,而任务书中仅要求达到年产4艘,故本船可以采取塔式建造法。

③岛式建造法

岛式建造法要求承造厂处理嵌补分段的能力先进和统筹管理能力较强,考虑到武汉该船厂的技术实力和建造能力并不能满足要求,故不采用岛式建造法。

因此结合上文论述,该生产设计计划采用塔式法来建造该船。

第4章 船体分段划分方案

4.1 船体分段划分一般原则

1)分段重量和尺寸的选择

如果所划分的分段的尺寸和重量越大,与此同时相应的分段数量则也会越少,以此可以达到劳动条件改善和工效提高,减少高空作业量和船台装焊工作量的目的。然而又因为不可避免的船体结构刚性以及船厂生产条件会有所限制,故分段尺寸的大小以及重量的大小必须根据实际条件来决定。

由于可选择的钢板中最长的为12m,考虑留有200mm的余量,本船分段不得超过11.8m,约16个肋位,同时,由于改承造厂的吊机为100t和300t,根据之前的空船理论重量计算得出的每个分段重量不得超过甚至接近三百吨。

- 生产负荷的均衡性

应尽量使各分段吊装的时间偏差减小,从而提高生产负荷的均衡性。

- 船体结构强度的合理性

船体结构强度是否合理,即分段划分时分段大接头能否满足根据船体结构特征而需要的强度要求。由于在容易产生应力集中的区域的应力集中比其他区域大得多,因此分段大接缝应最好在划分时避开这些区域。

- 施工工艺的合理性

分段划分应该注意避免为船舶建造时产生不好的施工条件,结合实际考虑施工时可能产生的不利条件,避免事故的发生。

4.2 典型分段划分方案的说明

一、艉部区域

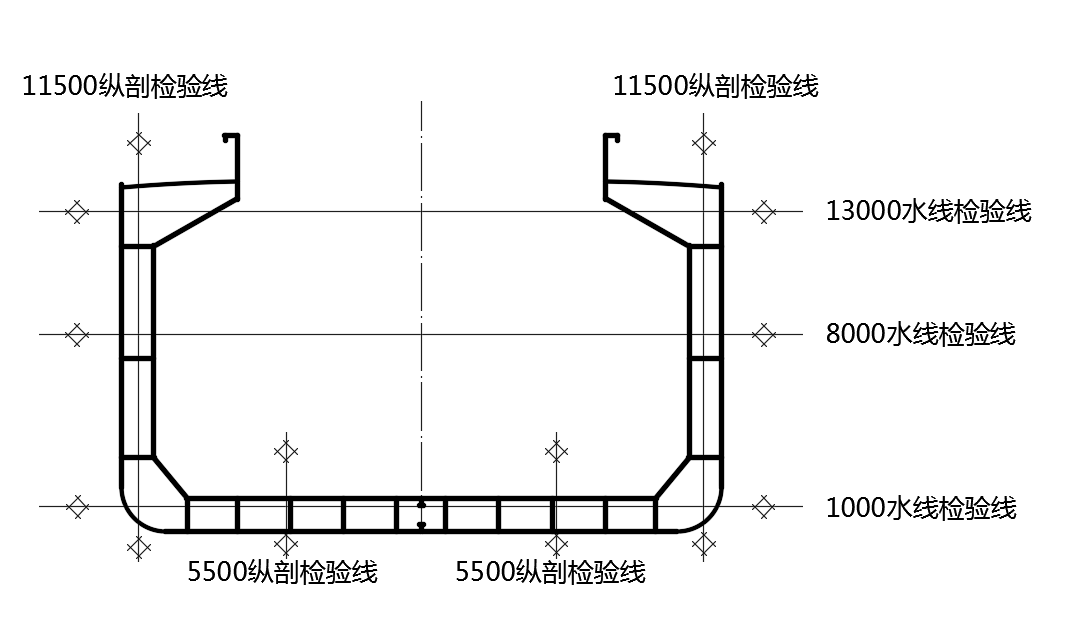

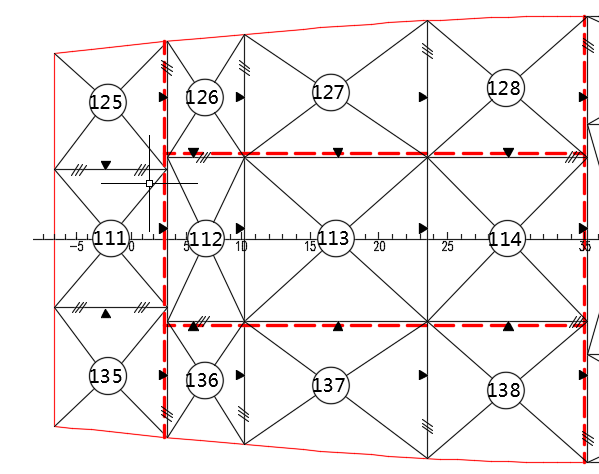

图3.1 尾部分段划分图

首先,应在尾尖舱的舱壁外侧布置一道尾尖舱的分段横向大接缝,为满足结构的要求尾部各舱壁处应布置横向大接缝,且这些横向大接缝需要划分在舱室舱壁的外侧。如上图3.1所示为在尾部各舱壁外侧150mm处均设有横向大接缝。在机舱区由于分段过大,大于所提供钢板的最大长度12m,因此在分段的中间布置一道横向大接缝使分段的大小和重量满足要求。在各平台上方应布置分段线,为施工方便此处的分段线应布置在平台上方且留出适当的空间,多出的板若太长则会导致结构不稳定,故分段线应在平台上方100~200mm处,此处我取的值为150mm。

其次,在纵舱壁处应划分纵向大接缝,纵向大接缝应该避开舱壁设置在靠近舷侧方向,同时应该避免尖角。

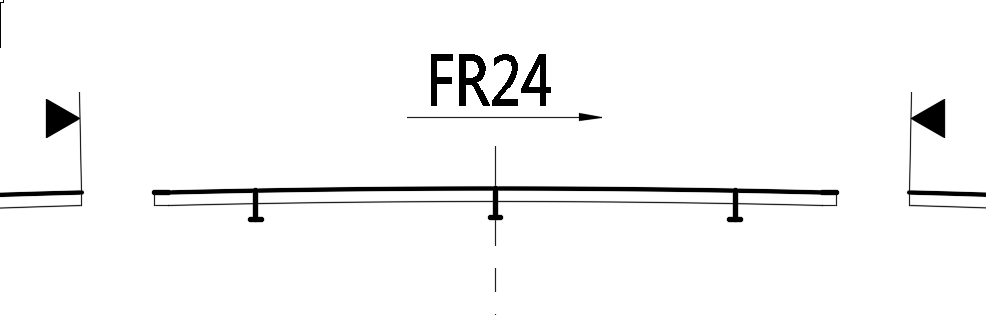

图3.2 尾部上甲板分段划分图

如上图3.2所示为尾部在上甲板上的分段线,在舱壁外侧布置有纵向大接缝,尾封板处虽然没有纵舱壁,但由于分段过宽,在吊运时会产生不便,故也布置有纵向大接缝。

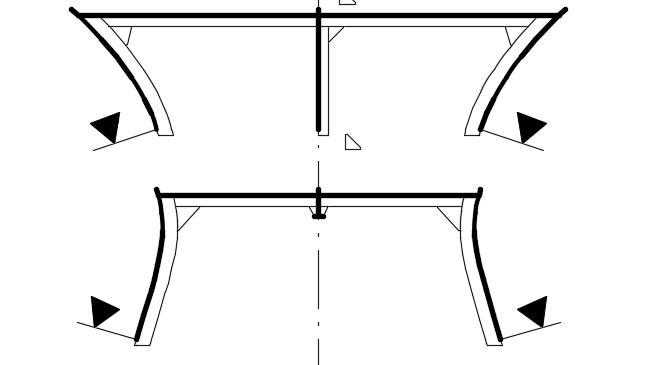

图3.3 尾部6500平台分段划分图

若纵向大接缝沿着上甲板处的纵向大接缝向下延伸则会在6500平台处产生尖角,因此6500平台处的纵向大接缝应适当向内移动,如上图3.3所示,即可避免尖角。

- 船艏区域

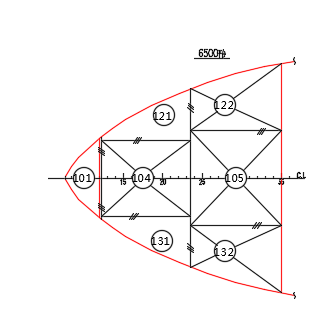

首部分段方法与尾部几乎相同,在球鼻艏处应尽量保持完整性。在#187-150、#194-150、#203-150、#208-150处布置横向大接缝。并且以 1350平台、2900平台、5400平台、7900平台、10400平台、12400平台、上甲板为基础划纵向大接缝,并将其设在每层平台上 100mm处。如下图3.4为首部分段划分的具体方案

图3.4 首部分段划分图

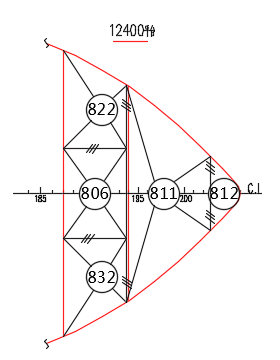

如下图3.5所示,对于首部12400平台处,811分段若分三段则会产生尖角,若仅分为一段则又会导致分段过宽,但此处811分段长度上不足6m,因此并不会带来过多不便。

图3.5 首部12400平台分段划分图

- 货舱区域

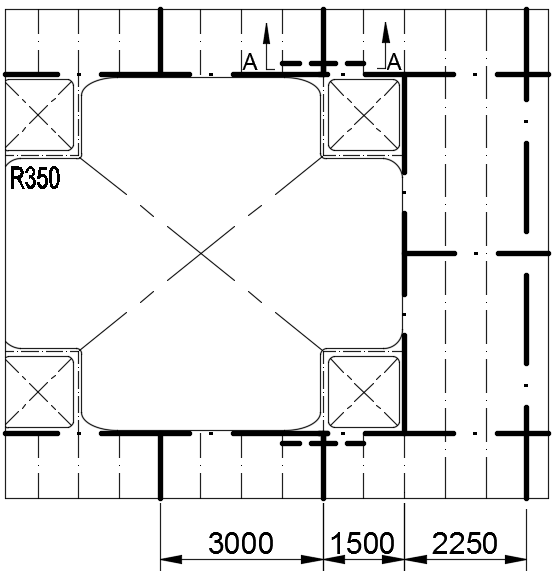

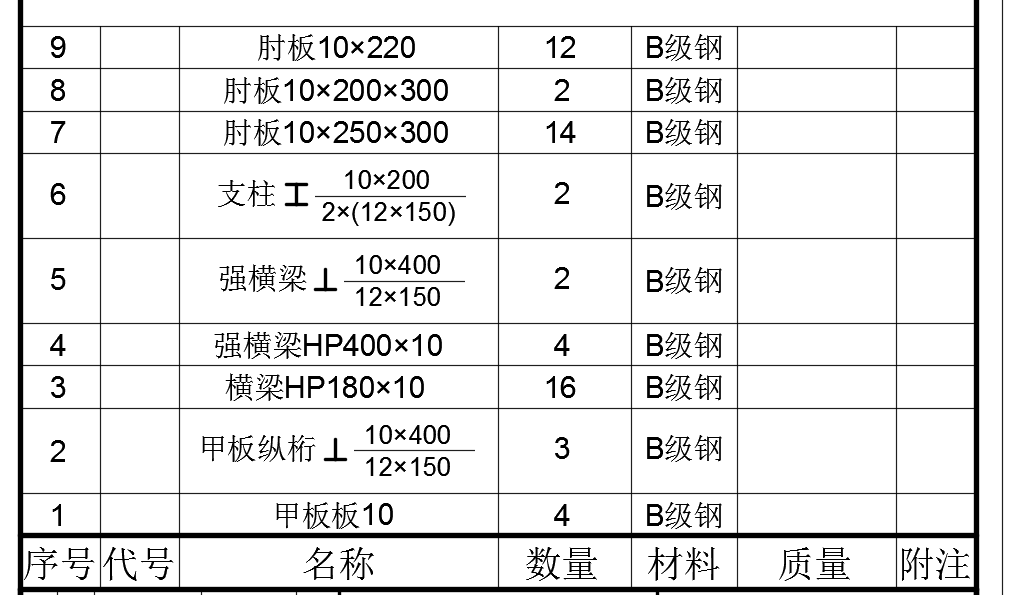

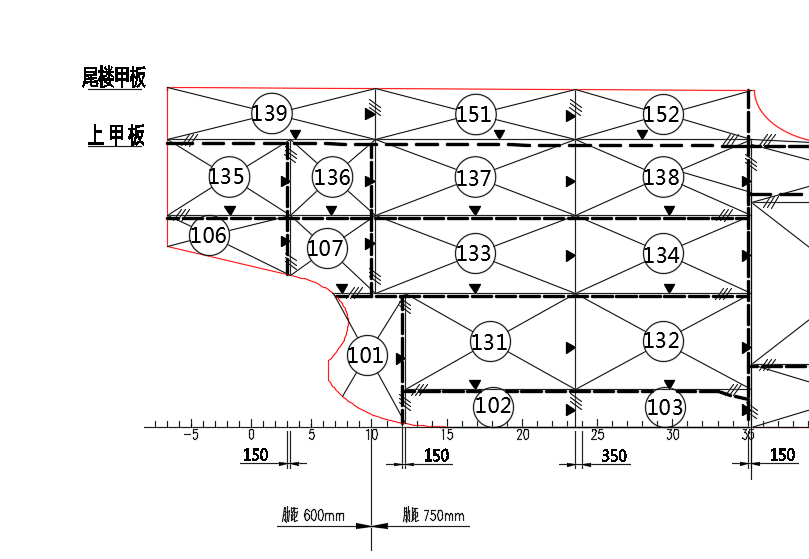

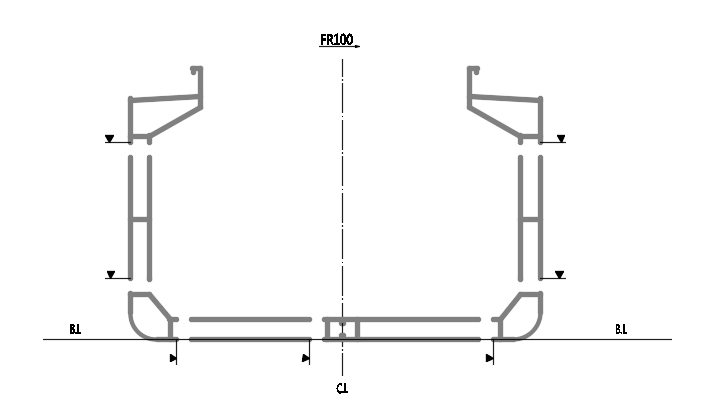

将货舱区横剖面划分为顶边舱、舷侧、底边舱、双层底的各个小分段,如下图3.6所示为#100肋位处的典型横剖面分段情况。

图3.6 100肋位横剖面分段划分图

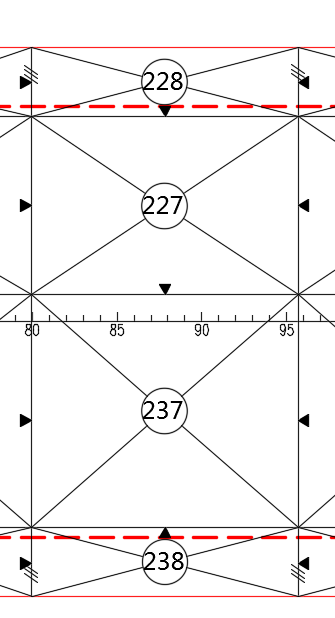

其中由于双层底分段过宽,需将双层底分为两个小分段,同时应该避开管弄,如下图3.7所示为货舱区内底的分段划分图。

图3.7 货舱区内底分段划分图

在甲板的划分时,需要与应力集中处保持相应距离,如舱口角隅等,如下图3.8所示为本船在货舱区上甲板的分段划分图。

图3.8 货舱区上甲板分段划分图

4.3 船体总组段的确定

船体分段的总组过程是船体建造中十分重要的一环,确保船体分段总组的精度和质量,对于船舶建造所花费工时的减少,船舶建造效率的提升,在船舶建造过程中人力成本的降低,船舶建造利润的整体提高,我国船舶建造水平在国际造船业中竞争力的增强具有十分重大的意义。

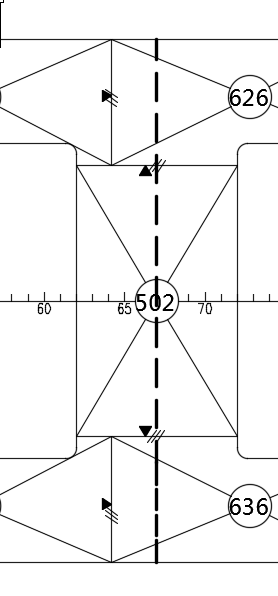

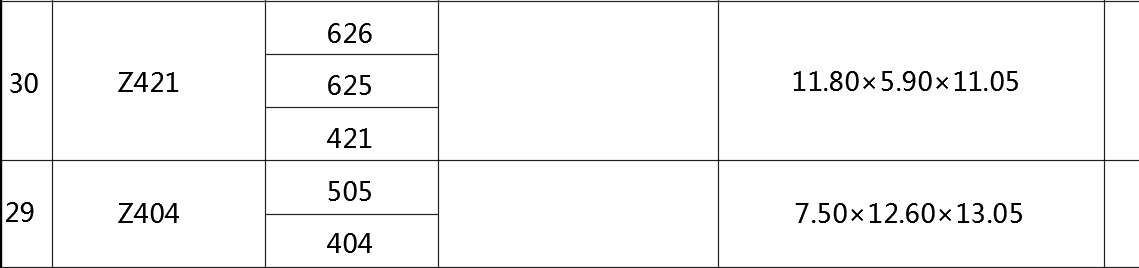

本船分段总组时在货舱区将双层底的左右两个分段及两个底边舱组合为一个底部总段,如将221、222、231、232组合为一个Z201总段;将边舱和顶边舱组合为一个总段,如将621、622组合为一个Z621总段;槽型舱壁的三个分段中间分段与上甲板组合为一个总段,左右两个分段与舷侧组合为一个总段,如将421、625、626组合为一个Z421总段,将404、405组合为一个Z404总段,如下图3.9所示

图3.9 总段明细表1

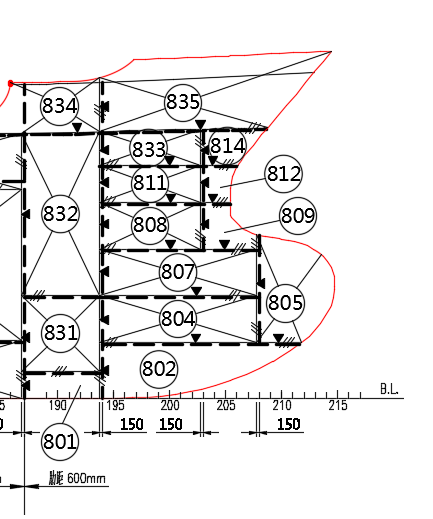

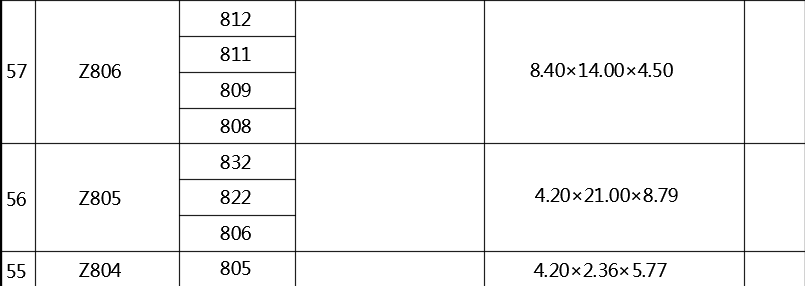

船艏、船尾处将左、中、右三个分段总组为一个总段,如将104、121、131组合为总段Z104。首部为了方便建造,球鼻艏处需特殊处理,如805分段单独为总段Z804,将808、809、811、812组合为总段Z806,如下图3.10所示。

图3.10 总段明细表2

以船尾为例,将101、102、103分段分别独立为Z101、Z102、Z103分段,将104、121、131分段总组为Z104分段,将105、122、132分段总组为Z105分段,将106、107分段总组为Z106分段,将108、122、132分段总组为Z107分段,将109、124、134分段总组为Z108分段,将111、125、135分段总组为Z109分段,将112、126、136分段总组为Z111分段,将113、127、137分段总组为Z112分段,将114、128、138分段总组为Z113分段,将115、129、139分段总组为Z114分段,将116、141、151分段总组为Z115分段,将117、142、152分段总组为Z116分段。

第5章 船体分(总)段建造方法说明

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: