17900DWT散货船甲板分段生产设计毕业论文

2020-02-18 00:33:50

摘 要

第二周

1

读识船图,进行全船理论重量计算,编制主船体重量计算书。

完成重量计算书

第三-四周

2

绘制外板展开图

完成外板展开图

第五-六周

2

主船体建造方案及分段划分方案设计,绘制分段划分图

完成主船体建造方案说明书及分段划分图。

毕业设计设计中期检查

第七周

1

主船体船台安装工时计算,绘制船台吊装顺序图

完成主船体船台安装工时计算书及船台吊装顺序图

第八周

1

设计主船体船台安装

工艺进度,编制主船体

船台安装工艺进度表

完成主船体船台安装工艺进度表

第九周

1

分段建造方案设计

完成分段建造方案说明书

第十-十二周

3

指定分段工作图表设绘

提交主船体指定分段生产设计图表

第十三-十四周

2

编写毕业设计报告书

完成毕业设计报告书

第十五周

1

指导老师审阅反馈,修改。准备答辩

提交全部毕业设计报告书、图纸和技术文件

(四)必读参考文献:

[1]黄浩. 船体工艺手册. 国防工业出版社. 1989

[2]吴俊逸,顿贺. 国标《金属船体制图》暨相关标准宣贯图册 1985

[3]杨永祥. 船体制图. 国防工业出版社. 2005

[4]徐兆康. 船体建造工艺学. 人民交通出版社. 2002

[5]魏莉洁. 船体结构. 哈尔滨工程大学出版社. 2005

[6]翁德伟. 造船成组技术. 上海交通大学出版社. 1990

[7]魏莉洁. 船舶建造工艺. 哈尔滨工程大学出版社. 2006

[8]黄广茂. 造船生产设计. 哈尔滨工程大学出版社. 2007

[9]刁玉峰. 船体生产设计. 人民交通出版社. 2002

指导教师签名: | 年 | 月 | 日 |

系主任签名: | 年 | 月 | 日 |

院长签名(章) | 年 | 月 | 日 |

摘要

本文记述了17900吨散货船主船体生产设计的方案和过程中遇到的一些问题以及解决方案。 目前打算在武汉某船厂6号船台上建造17900吨散货船。在本船厂的实际生产情况下,计划和设计本主船体的生产设计方案,需要考虑完成以下工作。初期设计时主要是进行资料文献的检索,进行主要相关外文文献的翻译和学习,首先了解分段划分的要求和注意事项等,了解装焊的方法和要求,对船体生产设计作详细了解;通过估算船体理论重量,了解清楚全船结构重量的分布情况,并作为分段划分的主要依据;外板展开图的绘制以及进行布板;根据船体结构和重量等相关要求,进行分段划分图的绘制;向导师汇报拟采用的船体建造方案并在通过后开始制定船体分段划分方案;通过相关经验公式对所有分段船台安装工时的计算,规划船台吊装的顺序并初步安排船台吊装进度,绘制船台安装顺序进度表;之后主要完成船体某甲板的布板图、布板和零件图、焊接顺序图、焊接流程图等。

关键词:散货船、生产设计、分段划分

Abstract

In this paper, some problems and solutions in the production design of the main hull of 17900 ton bulk cargo ship are described. At present, it is planned to build a 17900 ton bulk carrier on berth 6 of a shipyard in Wuhan. Under the actual production condition of the captain, the production design scheme of the main hull is planned and designed, and the following work needs to be completed. In the initial design, the retrieval of the materials and documents, the translation and study of the main relevant foreign documents, the preliminary understanding of the requirements and matters needing attention in the division of sections, the methods and requirements of assembly and welding, and the detailed understanding of the hull production design are carried out. Through the estimation of the theoretical weight of the hull, the distribution of the weight of the whole ship structure is understood, and it is used as the main basis for the segmented division. The drawing of the expansion diagram of the outer plate and the layout of the plate are carried out, and the drawing of the segmented division diagram is carried out according to the related requirements such as the structure and weight of the hull. In the middle stage, the construction scheme of the hull is demonstrated and the division scheme of the section is completed, and the installation time of all the segmented platforms is calculated by the relevant empirical formula, and the hoisting sequence of the ship platform is determined and the hoisting schedule of the platform is preliminarily arranged, and the schedule of the installation sequence of the ship platform is drawn. After that, the layout diagram, welding sequence diagram, welding flow chart and so on of a certain deck of the hull are mainly completed.

Key Words: Bulk carrier, production design, subsection division

目录

第一章 绪论 1

1.1目的及意义(含国内外的研究现状分析) 1

1.1.1生产设计 1

1.1.2生产设计目的 1

1.1.3生产设计意义 1

1.1.4国内外的研究现状分析 1

1.2基本内容和技术方案 2

1.2.1生产设计研究的目标 2

1.2.2拟采用的技术方案 2

第二章 船体概况和承造厂生产条件 3

2.1船体概况 3

2.2承造厂概况 3

2.2.1承造船厂背景 3

2.2.2本船生产背景 3

第三章 生产设计指导思想 4

第四章 船舶建造方案的选择 5

4.1船舶建造方案选择时的主要考虑因素 5

4.2本船建造方案的选择 5

第五章 船体分段划分方案 7

5.1分段划分思想 7

5.2分段划分的说明 7

5.2.1重要性说明 7

5.2.2首尾分段划分方案 7

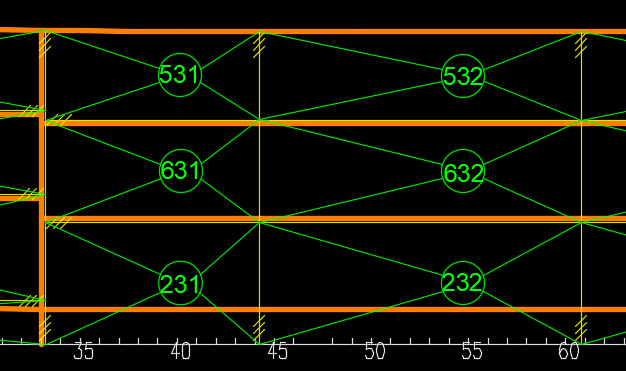

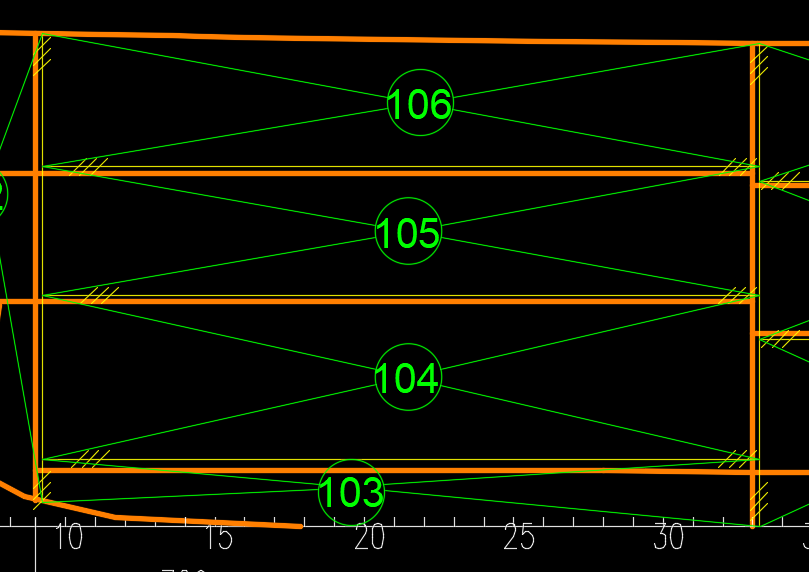

5.2.3货舱分段划分方案 8

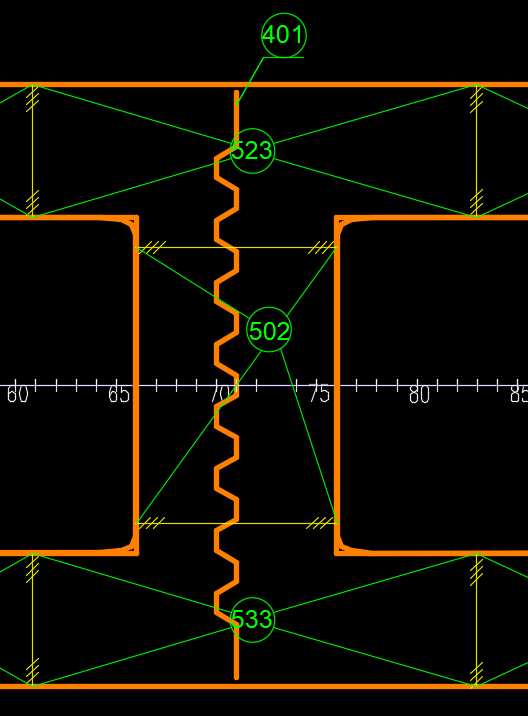

5.2.4甲板分段划分方案 9

5.2.5机舱分段 10

5.3分段划分注意事项 11

第六章 典型分段建造 12

6.1分段建造方法 12

6.1.1基面选择方法 12

6.1.2构件安装方法 12

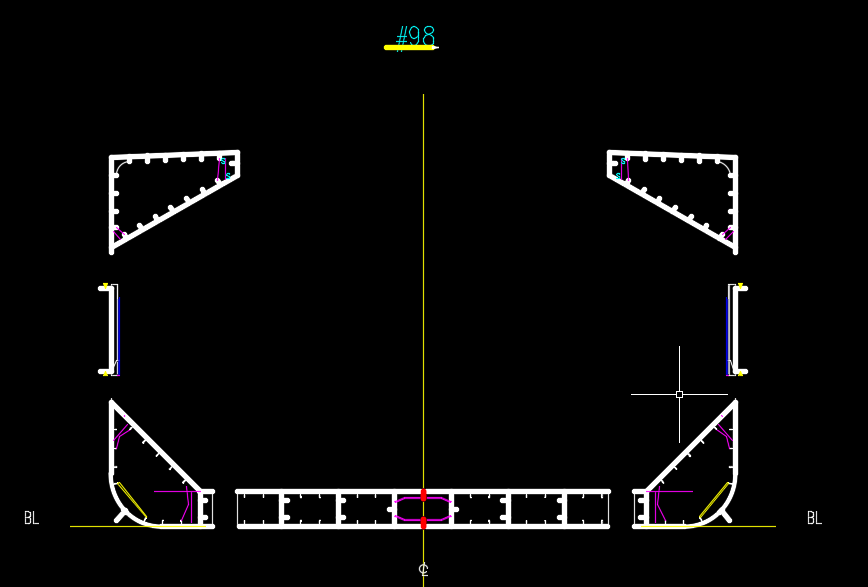

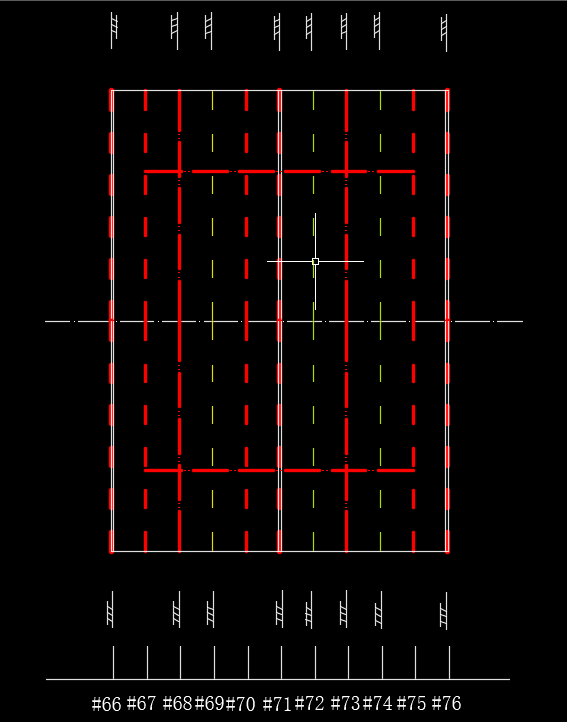

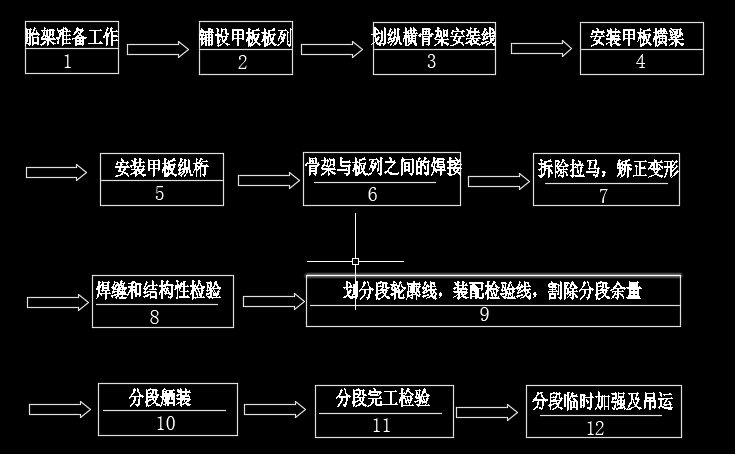

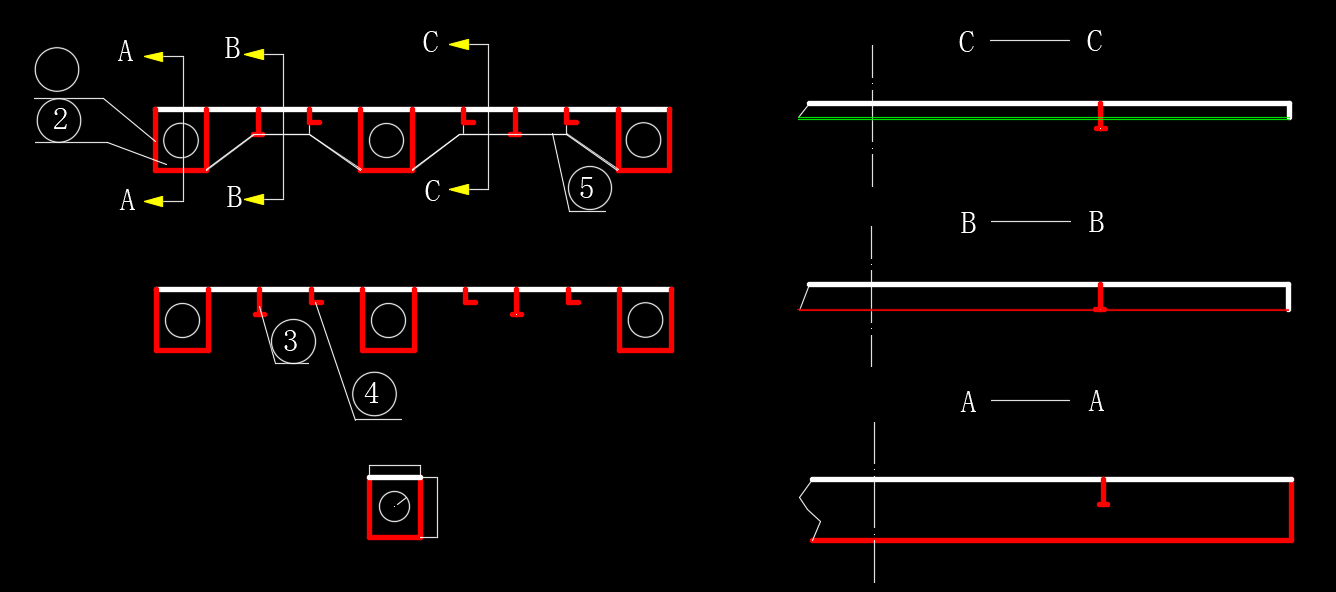

6.2甲板502分段建造 12

6.2.1甲板结构特征 12

6.2.2甲板分段建造方法 13

6.2.3典型横剖面和零件 13

第七章 船台装焊工艺 14

7.1上船台前的准备工作 14

7.1.1 船台的准备工作包括: 14

7.2船台吊装定位线 14

7.3 余量布置与划线方法 14

7.3.1余量布置原则: 14

7.3.2分段余量的划线方法: 15

7.4船台装焊顺序与进度安排 15

7.4.1船台吊装顺序 15

7.4.2船台装配进度安排 15

第八章 生产设计总结 16

参考文献 18

附录清单 19

致谢 20

第一章 绪论

1.1目的及意义(含国内外的研究现状分析)

1.1.1生产设计

在船体详细设计之后我们要进行船舶分段生产设计,根据船厂的地理位置和技术高度,选用合理的设计方案、建造方案和管理方案,根据散货船的总布置图,肋骨型线图,纵横剖面图,分段划分图等以及查阅大量资料来进行和指导生产的过程。

1.1.2生产设计目的

目前由于钢铁价格上涨、散运价格持续低迷、船舶建造价格偏低、国内焊接技术较为落后,因此需要更加优化的建造方案和管理方式。

1.1.3生产设计意义

目前所学习到的用于船舶建造的是现代造船模式,即以统筹优化理论为指导,运用成组技术原理,以中间产品为导向,按区域组织生产,壳、舾、涂在时间上有序,在空间上分道,实现设计、生产、管理一体化,连续、均衡的总装造船。

1.1.4国内外的研究现状分析

“造船生产设计”的概念来源于国外,到如今为止发展水平不断提升并且与数字技术的联系日益密切,数字技术在提高船舶生产建造的精度方面有非常大的作用。国外在这方面的技术比国内更加成熟。在船市行情不景气的情况下如何减少建造成本是生产设计亟待解决的重要问题。

从目前的情况来看,优化生产设计主要是这几个方面,提高图纸设计的精度,减少差错,能够最直接的降低生产成本。另外,优化生产设计还可以缩短船舶建造的周期,但是生产设计工作涉及多个部门之间协作分工,还要考虑有一些人为因素的影响,因此图纸错误的出现是很正常的,所以要用一些程序重复审核图纸以达到降低错误率的目的。使用更加合适的建造方法,每个船厂的技术水平不同,因此需要选用适合的方法来提高效率。甲板分段在胎架上建造时更适合用反造法,这样有利于缩短建造周期,间接节约成本。

除此之外,引进新设备也能够缩短建造周期,比如大吨位的龙门吊等能够减少吊装次数,缩短吊装时间,增加船台的使用效率;一些新型的焊接、切割等自动化程度较高的机器能够使工作效率更高,还可以改善工人的工作环境;而提高精度方面最有效的就是无余量设计,国内目前还很难实现完全无余量设计,只能尽量减少余量。但是国外这方面的技术更加成熟,能够大大的减少成本,增加生产效益。另外还可以通过合理化的管理,包括技术管理,计划管理和人才管理,合理的运用现有的技术,设计合理的建造计划,安排生产建造的时间让每一位职工都高效的工作,能够使生产设备、生产材料、船厂职工等发挥最大的作用,有利于建造高质量、短周期、低造价的优质船舶。

1.2基本内容和技术方案

1.2.1生产设计研究的目标

熟悉了解生产设计所有步骤和各部分图纸,并能够独立绘制完成任务中的各种图纸等。了解清楚生产设计中可能遇到的问题并能够提出至少一种可实施的方案,制定合理的生产计划书,并且完成指定分段(甲板分段)的生产设计。

1.2.2拟采用的技术方案

拟采用的方案是首先通过学校图书馆和浏览知网等网站查找资料,首先了解船体生产设计所需要什么相关的专业知识。之后对比自己之前学过的专业知识,看看有哪些是需要重新复习的,有哪些是需要补充学习的。之后制定计划,和老师探讨,分析如何开始。在了解了船体生产设计的大致流程之后,到武汉某船厂实地参观学习,进一步了解生产设计的流程。注意学习实际生产和设计过程中的不同,站在生产的角度进行设计,结合船厂的实际生产技术和生产习惯进行设计。之后按照既定计划进行设计,注意多交流,多思考,高效的完成生产设计工作。

第二章 船体概况和承造厂生产条件

2.1船体概况

设计对象:17900DWT散货船主船体

主要尺度:总长————149.98米 设计吃水————8.60米

垂线间长——140.20米 设计水线长———145.30米

型深————11.66米 型宽——————21.60米

17900 吨散货船为一艘只有一个螺旋桨的内河散货船散货船,这艘散货船一共有4个大小相似的货舱,可以用来运载矿石、沙土、煤炭、粮食等散货。

2.2承造厂概况

2.2.1承造船厂背景

青山船厂是我国主要制造内河船舶的造船企业,并在内河船舶的建造中处于骨干地位。工厂在1949年开始建造第一艘船舶,船厂的位置在湖北省武汉市,面积约100万平方米,生产建筑面积达14.1万平方米,码头岸线接近2200米,共有泊试工作码头9座;万吨级水平船台10座,下水斜船架17座,可承受8500吨的重量;全厂设备总台数达1100台;高架吊车8台,每台最大起重能力60吨,联合最大起重能力约120吨;可同时建造多艘5000吨级至50000吨级船舶。

2.2.2本船生产背景

(1)建造艘数:年产量3艘;

(2)建造船台:可供使用的船台有:9号露天船台、7号露天船台、6号露天船台

(3)分段建造区:本船分段可在以下建造区建造:在船体车间建造,其建造区尺度为 125m×27m×14.5m×2 跨。东、西两跨各设30t/10t 和 50/10t 行车 2 台。各跨大门高 10.6m,宽 22m。

(4)在露天分段建造区建造,设有 10t 龙门吊 16 台,120t 龙门吊 2 台。

(5)下水方式:牵引式下水。

(6)下水期:每年 5~10 月。

(7)建造材料规格:δ≥8~22mm;2000 ㎜×8000mm;2000 ㎜×12000mm。

第三章 生产设计指导思想

船舶的生产是非常复杂的,对于加工的工艺有较高的要求,所以之前的准备工作也很复杂。包括各部分生产图纸的绘制、重量的计算等等。除此之外,还要考虑承造船厂的建造环境、船厂的技术条件和施工人员的配置等等因素。

现代造船模式与传统造船模式是不同的。不同在,船体是按分段划分建造、系统安排生产,就像切蛋糕一样,船体被划分为一个个分段。当然不会像切蛋糕一样简单,船体话跟会按照它的结构特征。这种方式使得船体建造的作业空间变大,不再集中在船台上的狭小空间。而是先在分段车间进行初步焊接,再在船台上进行组装。这种方式还可以增加并行作业的时间,过程中还可以进行舾装作业,提前在分段的加工制作中完成船台舾装的部分工作,大大提高了船舶的生产效率。在进行分段划分时要根据船厂的生产能力和船体的结构特征,确定分段的尺寸、重量等属性。提到重量,就要在分段划分之前进行全船重量的估算。在估算时根据船体图进行理论计算。还要进行外板展开,为了节省时间,可以先不布板,展开后进行分段划分。划分后再回头进行布板,因为布板要根据分段来进行,还要注意留有余量。整个过程要反复磨合。之后进行吊装顺序的确定,要对比各种吊装顺序的优缺点。不同的吊装顺序会产生不同的效果。在吊装时要考虑船厂的实际生产情况,根据实际情况安排吊装。之后进行船台进度表的安排。要注意尽量保证每天的人数在一个固定的值,这样更符合船厂的实际生产情况。最后要进行甲板分段的生产设计。

第四章 船舶建造方案的选择

4.1船舶建造方案选择时的主要考虑因素

对于不同的类型、不同吨位、不同大小的船舶在建造方案的选择方面有着不同的考虑,主要从两个大的方向来想,一个是船体本身,一个是船厂的建造条件。船体本身来说,要从船的吨位、大小、功能等方面来考虑,对于船厂则需要考虑的多一些。下面做详细的分析。

船厂建造条件:

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: