1800TEU集装箱船船体生产设计(艉部区域)毕业论文

2020-02-18 00:35:30

摘 要

本文以浙江舟山扬帆集团下属船厂为承造厂,以1800TEU集装箱船为研究对象,对船体进行了生产设计。

在充分查阅中外相关文献资料以及了解相关建造规范的基础上,将承造厂的实际生产条件紧密地结合起来,完成主船体生产设计和船体艉部区域分段的生产设计,完成了主船体重量计算、主船体分段划分和主船体建造方案的选择、船台安装定位、船台安装工时计算等一系列的工作。

以艉部区域分段生产设计为例,使用Tribon软件进行建模及组立图出图。

关键词:集装箱船;生产设计;分段划分;Tribon

Abstract

In this paper, Zhejiang Zhoushan YangFan Group's shipyard is taken as the manufacturing plant, 1800TEU container ships are taken as the research object, and the hull is designed for production.

On the basis of fully consulting relevant domestic and foreign documents and understanding relevant construction specifications, the actual production conditions of the construction plant are closely combined to complete the production design of the main hull and the production design of the hull sections. A series of work such as the calculation of the weight of the main hull, the division of the main hull sections and the selection of the main hull construction scheme, the installation and positioning of the berth, the calculation of the installation working hours of the berth, etc. are completed.

Taking the sectional production design of the subordinate region as an example, the Tribon software is used for modeling and assembly drawing.

Key Words:Container ship;production design;Subdivision;Tribon

目 录

第1章 绪论 1

1.1 选题背景 1

1.2 本文研究的主要内容和方法 1

第2章 毕业设计任务书分析 2

2.1 任务书分析 2

2.2 毕业设计指导思想 2

第3章 承造厂生产条件及设计产品概述 3

3.1 承造厂生产条件概述 3

3.1.1 承造厂背景 3

3.1.2 承造厂设备能力 3

3.1.3 相关工艺符号的使用与说明 5

3.1.4 分段号的使用及说明 7

3.1.5 组立名的命名规范 7

3.2 产品概况 7

3.2.1 1800TEU集装箱船主尺度 7

3.2.2 1800TEU集装箱船主要参数 8

第4章 确定主船体建造方案 9

4.1 主船体建造方案的选择原则 9

4.1.1 几种备选建造方案的概述 9

4.1.2 建造方案的选择原则 10

4.1.3先进性指标量化分析 10

4.2 确定船体建造方案 11

4.2.1 重量计算 11

第5章 确定分段划分方案 13

5.1 分段划分原则 13

5.1.1分段重量和尺寸的选择 13

5.1.2生产负荷的均衡性及结构强度的合理性 13

5.1.3施工工艺的合理性 14

5.2分段划分方案 15

5.2.1底部的分段划分 15

5.2.2舷侧的分段划分 16

5.2.3横舱壁的划分 16

5.2.4机舱区域的分段划分 16

5.2.5首尾区域的分段划分 18

第6章 艉部A01C分段建造方案 20

6.1工艺装备 20

6.1.1平台的选择 20

6.1.2胎架的选择 20

6.2建造基面 20

6.3建造工艺流程 20

6.4接头形式 21

6.5翻身及临时加强办法 21

第7章 船台装焊工艺及工时计算 22

7.1船舶总装的准备工作 22

7.1.1 船台上的准备工作 22

7.1.2 船体上的准备工作 22

7.2 船台装焊顺序 23

7.3 船台余量布置 23

7.4 船台工时计算 24

第八章 密性试验方案 27

第9章 A01C生产设计 29

9.1 Tribon简介 29

9.1.1 Tribon软件简述 29

9.1.2 Tribon编码规则 29

9.2 Tribon 建模 30

9.3 组立图出图 33

第10章 结语 36

致谢 37

参考文献 38

附录 39

第1章 绪论

1.1 选题背景

近几年,国际经济大势在好转,国内外贸形势保持较快增幅,集装箱班轮航线继续增加等因素促进集装箱吞吐量继续增加。2018年以来,受原材料价格高位和劳动力成本上升影响以及主流船厂手持订单情况已经有所改善,全球造船市场集装箱船新船价格实现稳步回升趋势。

韩国船厂一直是全球集装箱船尤其是超大型集装箱船领域的佼佼者;日本船厂在集装箱船建造市场也不甘示弱。我国关于集装箱船的建造技术与工艺已经日趋成熟,建造精度大幅度提高,建造周期也相应的大幅度缩短,但与日韩船厂相比,国内的仍有不足。

本文以浙江舟山扬帆集团下属船厂为承造厂对1800TEU集装箱船船体进行生产设计,以期加快此类船舶建造周期,推动我国集装箱船建造工艺的发展。

1.2 本文研究的主要内容和方法

以1800TEU集装箱船的主船体作为研究对象,在细致地分析本次的毕业设计任务,充分地查阅了中外相关资料之后,密切地结合承造厂的生产实际并深入调研,充分掌握待造船的主要特征,对相关的船体图纸和资料进行深度地剖析,对造船相关规范和标准进行了解,在扬帆集团设计院学习TRIBON软件的使用方法,并在此基础上进行主船体生产设计和艉部区域分段的生产设计。本文研究的的主要内容分为下述几点:

(1)对毕业设计任务进行分析;

(2)对待建产品的特点及承造厂的实际生产条件有所了解;

(3)结合产品特点和船厂生产条件提出可行的主船体建造方案并择优确定;

(4)进行全船重量估算并对提出的合理的主船体分段划分方案进行择优确定;

(5)对艉部分段A01C的建造方案进行简述;

(6)确定船台安装流程并对船台工时及安装进度进行计算;

(7)对本厂使用的密性试验方案进行论述;

(8)学习TRIBON软件并完成A01C分段的生产设计。

第2章 毕业设计任务书分析

2.1 任务书分析

阅读船体总布置图、中横剖面图、基本结构图等图纸以及船体说明书等相关文件,熟悉本次毕业设计所针对的1800TEU集装箱船船体主要特点和结构特征,进一步进行主船体结构理论重量估算,在此基础上,密切结合浙江舟山扬帆集团下属船厂的生产条件,例如船厂各个车间的场地大小,施工能力和船台的加工装配能力等,完成主船体建造方案和分段划分方案的设计与择优。在扬帆集团船舶设计院的安排下学习使用Tribon软件对艉部区域的分段进行三维建模和组立图出图,以此完成艉部区域的生产设计。

2.2 毕业设计指导思想

在充分了解此次毕业设计中的待造的1800TEU集装箱船的特点和舟山船厂的生产条件后,参照现代的壳、舾、涂一体化的按“区域/类型/阶段”组织生产的造船模式,结合舟山船厂的生产实际条件,选择合适的主船体建造方案与分段划分方案。综合运用本科四年期间所学的知识,结合现场施工情况,尽最大能力解决生产设计中可能遇到的难题,以期最大程度地改善现场的施工环境,使得整个生产周期均衡合理、缩短船台的建造周期,降低建造的成本,使得生产设计达到生产上简便,技术上成熟,经济上合理。

第3章 承造厂生产条件及设计产品概述

3.1 承造厂生产条件概述

3.1.1 承造厂背景

本此毕业设计所依托的船企是扬帆集团下属的舟山船厂,该厂地处浙江省舟山市沈家门,它的占地总面积达到38公顷,拥有326m×40m 规格的8万吨级的一座船台、一座400m×20m的舾装码头、2万吨级和1.5万吨级的船坞各一座,具备建造8万吨级以下各类船舶产品的能力。

3.1.2 承造厂设备能力

在本次毕业设计中,待建的1800TEU集装箱船,它的生产设计是在扬帆集团船舶设计院内开展工作。它的建造工作是由舟山船厂负责。因此,本次毕业设计的开展,需要对舟山船厂的建造能力有所了解,其基本的介绍如下所列:

(1)舟山船厂内主要车间场地面积(表3.1)以及分段组立平台(表3.2)的相关信息介绍:

表3.1 场地面积

舟山船厂内车间场地 | 占地面积 |

钢材堆放场地 | 5200 m2 |

预处理车间 | 800 m2 |

型材下料场地 | 750 m2 |

数控切割场地(一、二车间) | 3360 m2 |

板材加工场地(三车间) | 3360 m2 |

打磨场地(四车间) | 980 m2 |

板条及型材切割场地(五车间) | 1800 m2 |

小组立制作场地(六、七车间) | 3360 m2 |

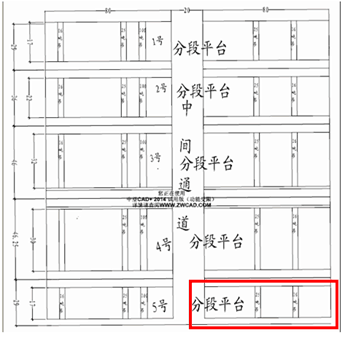

表3.2 分段组立制作平台

平台号 | 数量及规格 |

一号及五号平台 | 各有二个80×17m场地 |

二号平台 | 二个80×22m场地 |

三号平台 | 二个80×32m场地 |

四号平台 | 二个80×30m场地 |

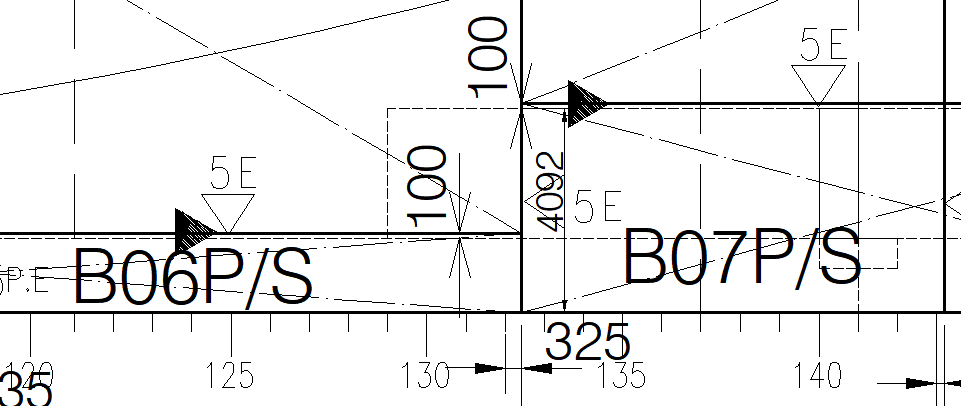

其中,各车间场地分布的情况如图3.1显示,各个分段组立制造平台的分布如图3.2所示,需要注意的是,目前,厂区内的5号平台,右下角的场地,仅用于大拼板的制作作业。

![E:\qq\1378333619\Image\C2C\A0`US$}S%0%UAPTT@Q]S_N6.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw9490_202021803528367.png)

图3.1 车间布置图

图3.2平台分布图

(2)厂区内相关吊运起重能力:

切割、加工、小组立制作车间内有规格为25t、10t的两种双梁行车,5t的L型吊机;

在建造分段的一号车间,配备一台100t、1台10t、2台5t 的吊车;二号至五号车间,则各自配置有1台100t、2台25t、2台16t的吊车。其中,100 t级的吊车能吊运物品的最大高度为20米,可开展翻身作业。其中需要注意的是,它是由两个五十吨的吊钩所组成,在进行翻身作业的过程中,进行换钩步骤时,只能够使用其中的一个吊钩来吊住物品。因此,本承造厂规定,所有需要进行翻身作业的组立,其重量不可以超过50吨;

在小组立车间北面的属于总组场地的7号平台处,拥有一台120吨的吊车,它由两个六十吨吊钩组成、一台150吨的吊车,由三个五十吨吊钩组成。其中,一般利用150吨的吊车为分段进行翻身;

船台处,起重设备是由一个150吨主钩和两个100吨副钩所组成的龙门吊,能把物件吊到最高50米,还可应用于200吨以下分(总)段的翻身作业。

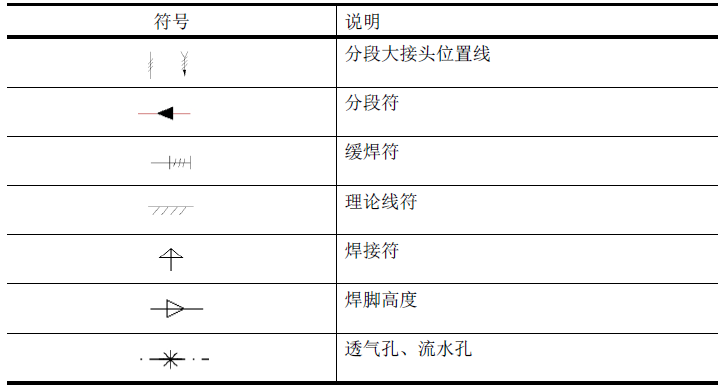

3.1.3 相关工艺符号的使用与说明

(1)基本工艺符号:

(1)基本工艺符号:

图3.3 基本工艺符号

(2)精度符号:

![E:\qq\1378333619\Image\C2C\]`~U9]R@8T_SE~PCNLQNW8T.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw9490_202021803528396.png)

图3.4 余量及补偿量标记

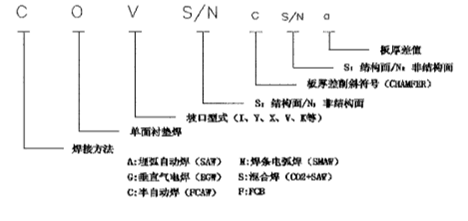

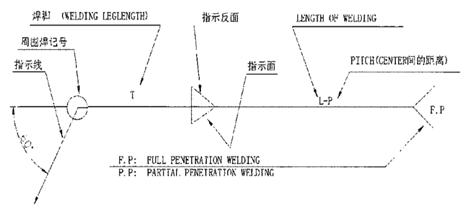

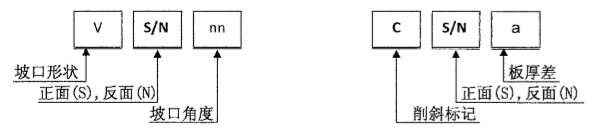

(3)与焊接相关的工艺符号的使用及说明如下图3.5、图3.6及图3.7所示:

图3.5 对接焊符号

图3.6 角焊符号

图3.7 坡口符号说明

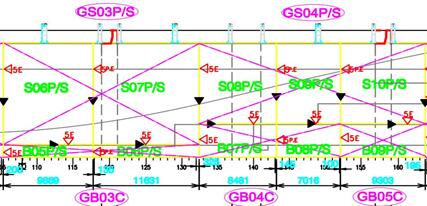

3.1.4 分段号的使用及说明

在本次毕业设计中,分段号按船厂习惯来命名,例如A01C分段。其中第一个字母表明该分段在船体中所在的区域,即结构区代码(表3.3);最后一个字母表示分段位置,P指左舷,S指右舷,以及C表示跨中;中间的则是由数字表示的序列号。按此说明,A01C分段则指的是,艉部区域指定的第一个跨中的分段。

表3.3 结构区代码

代码 | 结构分类 | 代码 | 结构分类 |

T | 货舱区横向隔舱 | E | 机舱 |

B | 双层底 | F | 艏部 |

C | 舱口围 | S | 货舱区舷侧 |

Q | 舱口盖 | A | 艉部 |

3.1.5 组立名的命名规范

扬帆集团设计院使用Tribon软件对舟山船厂的船舶建造工作进行生产设计,因此,相应的组立名命名规范与该软件内使用的规定一致。

类似于分段号的命名,为表示该组立所处的区域及位置,需要有结构代码、位置号、分区码。其中与分段号不同的是,在同一侧,例如左舷,可能出现同一区域的多个组立,为区分彼此,此时在同一侧处,按照从中心线到舷侧,从船艉向船艏,从下向上分别用A,B,C,E,F等字母依次进行编码,对应右舷则是Q,R,T,U,W,X。

3.2 产品概况

3.2.1 1800TEU集装箱船主尺度

表3.5 主尺度

总长Loa | abt.172.00m |

垂线间长 Lpp | 164.00m |

型宽 B | 28.40m |

型深 D | 14.20m |

设计吃水 d | 8.5m |

结构吃水 d1 | 9.5m |

设计吃水载重量 | abt.19150t |

结构吃水载重量 | abt.23150t |

3.2.2 1800TEU集装箱船主要参数

表3.6 集装箱容量

甲板装箱数 | 1106TEU |

货舱装箱数 | 668TEU |

总装箱量 | 1774TEU |

甲板冷冻箱插排数量 | 200TEU |

总冷冻箱插排数量 | 492TEU |

表3.7 主机、航速及其他

主机型号 | MAN B&W 6S60ME-C10.5 (Tier)11 |

最大输出功率 | 14940KW |

上述情况转速为 | 105r/min |

取15%功率储备的输出功率 | 11150KW |

上述情况转速 | 99r/min |

常用输出功率 | 10035KW |

上述情况转速 | 95.6r/min |

服务航速 | abt.18.5Kn |

船员定额 | 26人 |

船级 | DNV GL |

第4章 确定主船体建造方案

在建造船舶的生产设计阶段,主船体建造方案的确定,是船舶建造的总体工艺设计的开端。它是后续开展分段划分、余量布置等工作的基础。并且,对船舶建造的质量,成本及周期都有不可忽视的影响。因此,需要慎重选择船舶建造方案。

4.1 主船体建造方案的选择原则

4.1.1 几种备选建造方案的概述

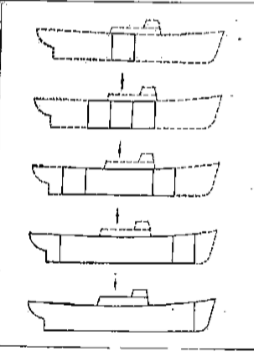

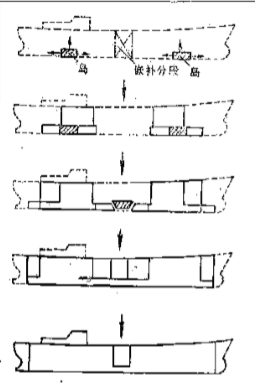

根据本科期间所学的相关专业知识,将船舶总装方式,即建造法的备选方案定为用得最广泛的三种,即总段建造法、塔式建造法、岛式建造法。

(1)总段建造法:如图4.1(a)所示,在船台上,把在厂区内建造的靠近船中的总段吊装定位,继而依次往船体首尾吊装剩下的各个总段;

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示:

![E:\qq\1378333619\Image\C2C\B3P9%_H6J846%@7KR]H8HRK.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw9490_202021803528424.png)

![E:\qq\1378333619\Image\C2C\PI08(6AI7BM$MAB]$C1HPB1.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw9490_202021803528434.png)

![E:\qq\1378333619\Image\C2C\E]{~`UH]1VYW2H9J}IPXH5S.png](http://www.biyelunwen.org/wp-content/uploads/2020/02/lw9490_202021803528467.png)