基于切口应力法的钛合金薄板焊接结构的应力场和疲劳强度评估毕业论文

2020-02-18 00:17:56

摘 要

疲劳失效是引起焊接结构断裂破坏的形式之一,目前用于船舶,航天的焊接结构偏向于轻量化,因此研究薄板的焊接结构疲劳,对于船舶和航天领域有重大意义。

本文通过收集TC4钛合金薄板的焊接结构拉伸疲劳实验数据并建立其有限元模型,计算出了模型在焊趾处的应力集中系数,并分析应力集中系数随着虚拟半径的变化情况以及在焊趾切口附近的应力场。薄板结构的切口虚拟半径  一般介于0.05~0.5mm间,利用ANSYS建立了不同虚拟半径下的数值模型且计算出切口应力集中系数

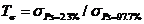

一般介于0.05~0.5mm间,利用ANSYS建立了不同虚拟半径下的数值模型且计算出切口应力集中系数 ,并且绘制了切口应力S-N曲线和求出不同虚拟半径下的切口应力S-N曲线的分散带指数

,并且绘制了切口应力S-N曲线和求出不同虚拟半径下的切口应力S-N曲线的分散带指数  ,进而对分散带指数曲线的收敛性进行分析,发现这个曲线并不能作为选取适用虚拟半径的直接依据。最后利用临界距离的方法,得到了钛合金薄板的临界距离

,进而对分散带指数曲线的收敛性进行分析,发现这个曲线并不能作为选取适用虚拟半径的直接依据。最后利用临界距离的方法,得到了钛合金薄板的临界距离 =0.05mm和最优的虚拟半径

=0.05mm和最优的虚拟半径 =0.5mm。通过对切口有效应力的S-N曲线分析,取疲劳寿命200万次为临界点,求得其疲劳强度为545.33MPa。

=0.5mm。通过对切口有效应力的S-N曲线分析,取疲劳寿命200万次为临界点,求得其疲劳强度为545.33MPa。

关键词 :TC4钛合金;切口应力; 虚拟半径; 应力场;疲劳强度评估;临界距离

Abstract

Fatigue failure is one of the forms of fracture failure of welded structures. At present, welded structures used in ships and spaceflight tend to be lightweight. Therefore, it is of great significance for ships and spaceflight to study fatigue of welded structures of thin plates.

By collecting the tensile fatigue test data of the welded structure of TC4 titanium alloy sheet and establishing its finite element model in this paper, I have calculated the stress concentration coefficient at the toe of the model and the stress concentration coefficient changes with the virtual radius and the stress field near the toe notch is analyzed

The virtual radius of the notch of thin plate structure is generally between 0.05~0.5mm . The numerical models under different virtual radii were established by using ANSYS and the stress concentration coefficient of the notch was calculated. Then I have drawn the S-N curve of notch stress and calculated the exponent of dispersion band under different virtual radius. Analyzing the convergence of exponential curve of dispersion band, I find that the curve cannot be used as the direct basis for selecting applicable virtual radius. Finally the optimal virtual radius and the critical distance

and the critical distance  =0.05mm is obtained by using the method of critical distance. By analyzing the S-N curve of the effective stress of the notch, taking 2 million times of fatigue life as the critical point, the fatigue strength of the notch is 545.33 MPa.

=0.05mm is obtained by using the method of critical distance. By analyzing the S-N curve of the effective stress of the notch, taking 2 million times of fatigue life as the critical point, the fatigue strength of the notch is 545.33 MPa.

Key words:TC4 titanium alloy; notch stress; virtual radius; stress field; evaluation of fatigue strength;critical distance

目录

第1章 绪论 1

1.1研究背景 1

1.2国内外研究概况 3

1.2.1名义应力法 4

1.2.2热点应力法 5

1.2.3 切口应力法 6

1.3 钛合金焊接的疲劳评估 7

1.4本文主要研究内容 9

第2章 焊接接头疲劳实验数据 10

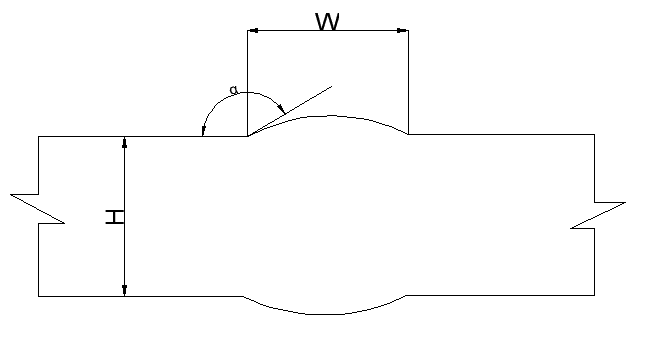

2.1焊接接头疲劳试验 10

2.2 对接接头名义应力试验数据 11

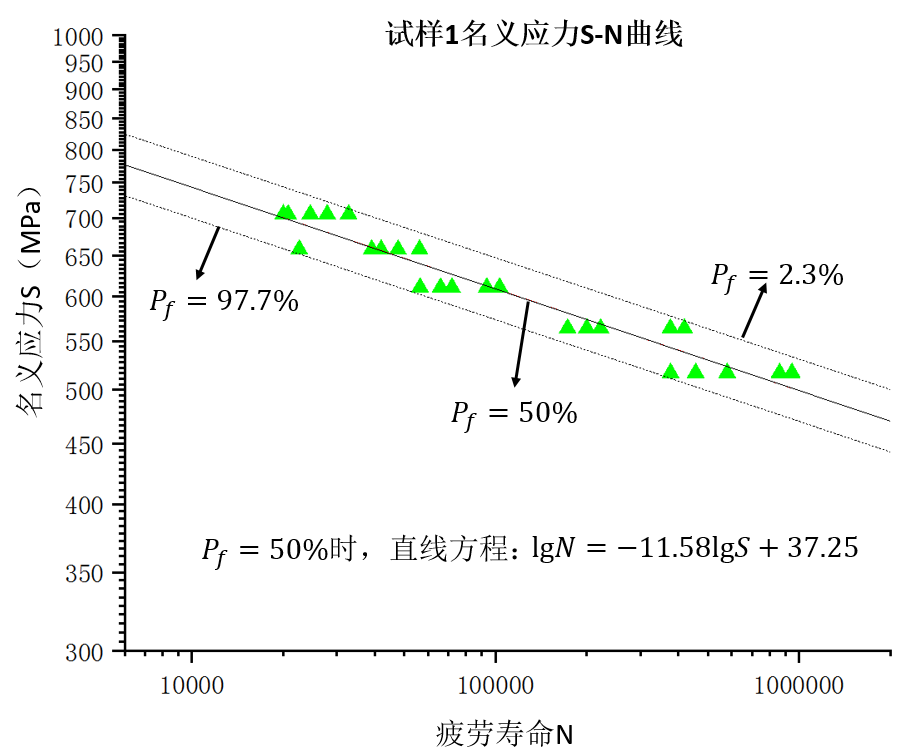

2.3 名义应力疲劳强度评估 12

2.3 总结 14

第3章 虚拟半径对切口应力集中系数影响 15

3.1焊接接头有限元建模 15

3.1.1模型及材料参数 15

3.1.2建模思路 16

3.1.3 网格划分 16

3.2 有限元计算结果 17

3.2.1 加载方式及计算结果 17

3.3收敛性分析 21

3.3.1路径的选定 21

3.3.2 应力路径结果 22

3.4 本章总结 24

第4章 分散度求解以及确定虚拟半径 25

4.1疲劳数据统计方法以及分散度推算 25

4.1.1 疲劳数据统计方法 25

4.1.2 分散度推算 26

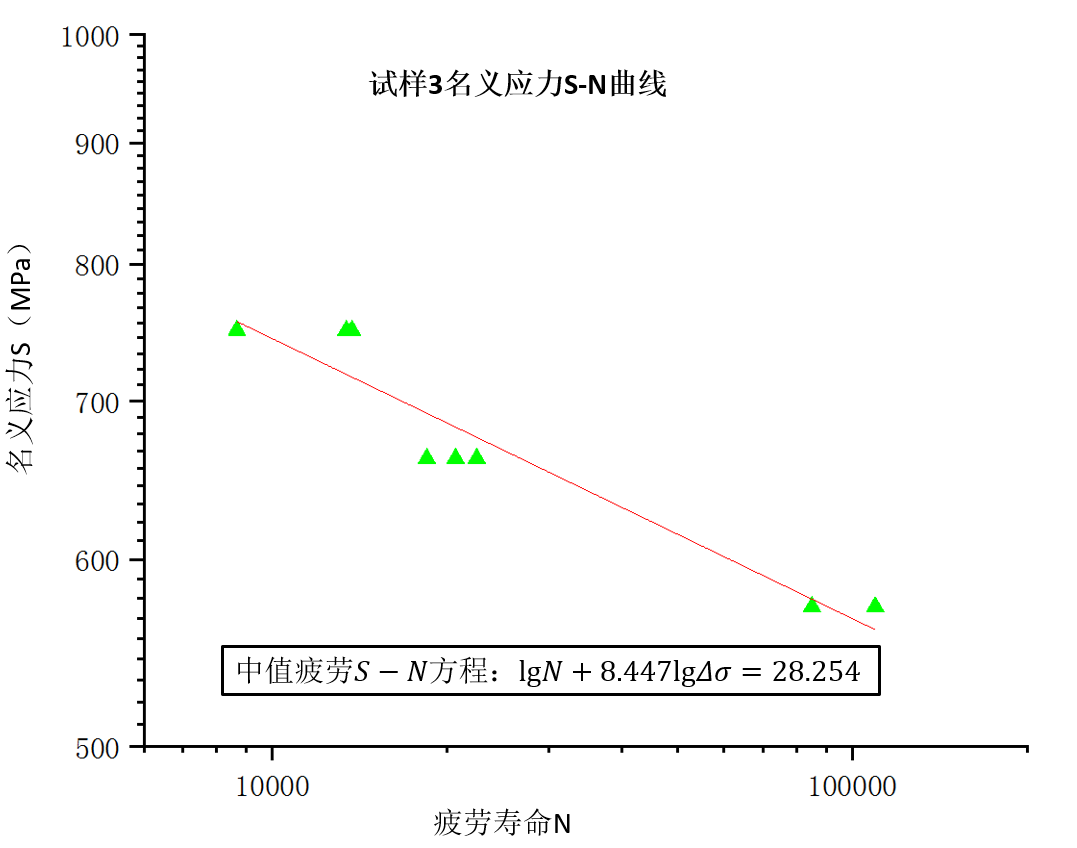

4.2 建立切口应力S-N曲线 26

4.2.1 切口应力试验数据 26

4.2.2切口疲劳S-N曲线 28

4.3 总结 29

第5章.临界距离法确定TC4钛合金薄板焊接结构虚拟半径 30

5.1 临界距离法简介 30

5.2 临界距离,有效应力的确定 31

5.3有效应力的疲劳评估结果 36

5.3.1 基于切口应力(或有效应力)的疲劳强度评估 36

5.4结论 37

第6章 总结与展望 38

6.1总结 38

6.2展望 38

参考文献 40

致谢 41

第1章 绪论

1.1研究背景

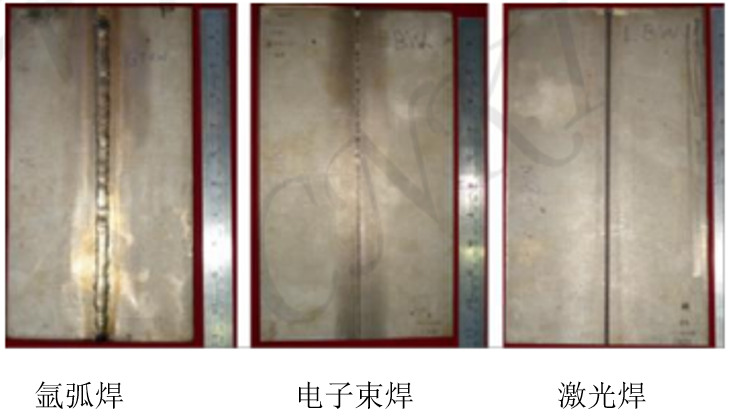

钛合金具备强度高,密度小,机械性能好,抗腐蚀,耐高温等特性,其薄板结构常被用于航天,航空以及航海领域中,被称为“太空金属”或“海洋金属”[1][1][2][2][3][3][4][4]。时代在变迁,科技在发展,结构的轻量化在国防,民用工业上越来越重要,钛合金薄板作为一种强度高且质量轻的材料,它的应用以及发展也将越来越迅速,因此我们应该对其强度引起足够的重视。焊接将部件连接成构件,从而能够使结构变得规整,简单,使结构质量变得更轻。钛合金薄板结构不同于厚板结构,在对结构进行焊接时,它的变形难以进行控制,因此目前钛合金薄板的焊接工艺还处于不断完善的阶段。目前常用的焊接方法是激光焊接,钨极氩弧焊,真空电子束焊等[5][5]。三种焊接方法的焊缝如图1-1所示。

图1-1 三种焊接方法的焊缝示意图

在应力高度集中并且局部强度较弱的地方,经常会产生裂纹。对于焊接结构,在其焊接接头地方存在着较大的应力集中,并且薄板焊接结构相对于厚板焊接结构有着更加明显的初始缺陷,如焊接的错位、焊接的角位移和焊接初始变形等等,因而薄板焊接接头是最容易产生裂纹,从而引起结构疲劳破坏的地方。

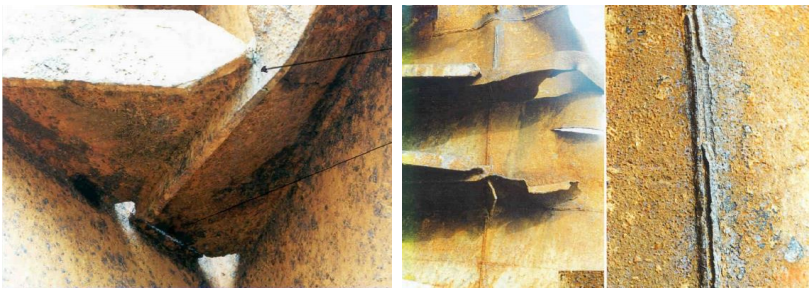

据统计,超过50%机械结构破坏属于疲劳破坏,而疲劳破坏中,超过70%是由于焊接构件产生的疲劳裂纹致使整个结构发生损坏,图1-2为整个结构的失效,图1-3为合金结构的焊接疲劳破坏。

图1-2 焊接构件疲劳失效

图1-3 合金焊接构件疲劳破坏

焊接结构的疲劳破坏引起的事故历史上也很多,例如:美国1975年一飞机DG-10左边引擎与机翼的螺栓疲劳破坏导致乘客无人生还;德国1998年一高速列车因一节车厢车轮疲劳破坏导致列车脱轨造成大量人员伤亡;1998年,日本一艘集装箱船-“FLARE”因船体中部出现裂纹导致整体断裂,造成21人死亡等。焊接结构疲劳破坏对安全,经济都造成极大的损失。图1-4表示为一集装箱船的疲劳断裂事故。

图1-4 集装箱船疲劳断裂

目前,国内外对于钛合金方面的研究还停留在焊接方法,焊接的性能,常规力学性能研究,对于钛合金薄板焊接的疲劳强度和疲劳性能的研究较少,数据也比较少,钛合金薄板结构近年来广泛应用于航海航空行业,研究其焊接接头处的应力场和疲劳强度,进而对其进行疲劳评估具有重要的现实意义。

然而由于钛合金薄板焊接结构相对于厚板焊接结构具有更加明显的初始缺陷,如错位,角位移,初始变形等等。在这些初始缺陷的作用下,结构的疲劳强度也会明显降低,而目前对于薄板焊接结构应力场和疲劳强度评估方法研究相对于厚板焊接结构来说要少得多,且厚板焊接结构的疲劳研究方法并不能简单应用于薄板结构中。所以研究钛合金薄板结构的焊接疲劳具有挑战性。

预测焊接结构产生疲劳裂纹,主要由名义应力法,热点应力法和切口应力法[6][6];对于含有裂纹焊接结构,以及对于其裂纹的扩展,则属于断裂力学范畴。每一种方法,都有其对应的适用范围,国际上常采用的方法是热点应力法。切点应力法是近年来对于焊接结构疲劳评估的一种新方法[7][7],这方法比热点应力法更为接近真实情况,因此采用切口应力法来分析钛合金薄板结构更为准确[8][8]。

1.2国内外研究概况

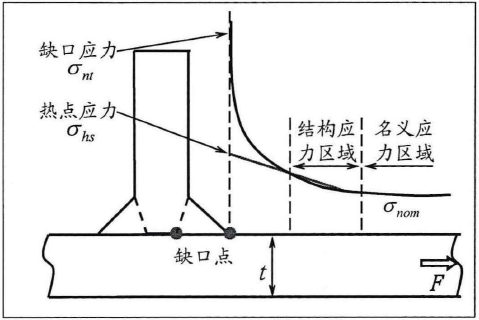

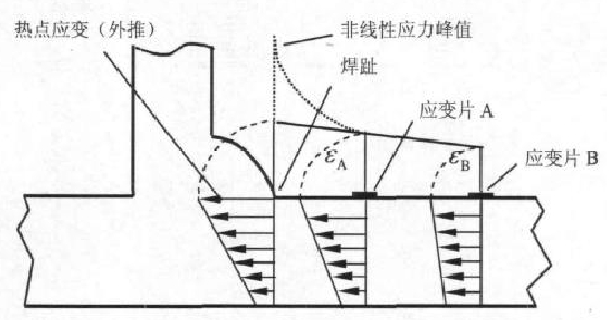

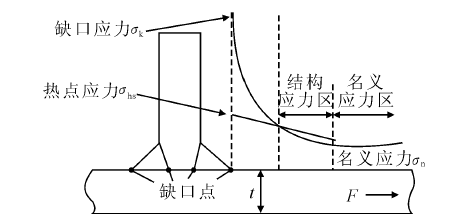

近年来,热点应力法(基于热点应力的S-N曲线法)作为一种较为准确且方便的方法,被各大船级社规范采用来评估焊接接头的疲劳强度[9][9]。热点应力是基于名义应力通过考虑焊接接头应力集中,将焊接接头切口处设置为热点,其局部应力为热点应力。得到热点应力后那么便可通过基于热点应力的S-N曲线来评估出相应类别接头的疲劳强度,其结果比名义应力更为准确。因此Eurocode3,IIW及DNV都优先推荐用热点应力法来弥补名义应力法不准确性,评估焊接结构的疲劳性能。焊接接头表面的应力分布如图1-5所示。

图1-5 焊接接头的应力分布

1.2.1名义应力法

若不考虑焊接接头处的应力集中,只把整个结构当做一根杆似的或者悬臂梁似的简单构件,那么名义应力便可通过材料力学或者结构力学的方法简单的求解出来。

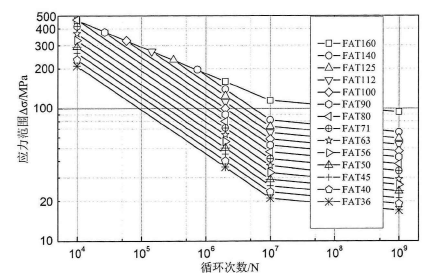

国际焊接学会IIW标准以及英国BS7608标准提供了典型焊接接头S-N曲线的实验数据,依据线性累积损伤理论进行评估,这便是名义应力法。名义应力法可以方便应用于各类典型的焊接接头疲劳评估,但是其结果并不可靠。

如图1-6是IIW标准以14条S-N曲线表征了约100种钢结构焊接头的疲劳强度。

图1-6 IIW规定的基本S-N曲线

1.2.2热点应力法

目前各国计算热点应力的方法主要采用的是两点或者是三点外推法或者是有限元方法。表面外推法一般是选取与焊趾处有一定间隔的两三个固定点,通过固定点的结构应力,线性外推得到热点应力,因此选对外推点对于疲劳评估有很大影响。

外推法计算热点应力的思路如图1-7所示。

图1-7 线性外推法

外推点的确定必须满足一定条件:要离焊缝切口效应处有一定距离,也要尽量靠近焊趾处,从而获得较为准确的结构应力。

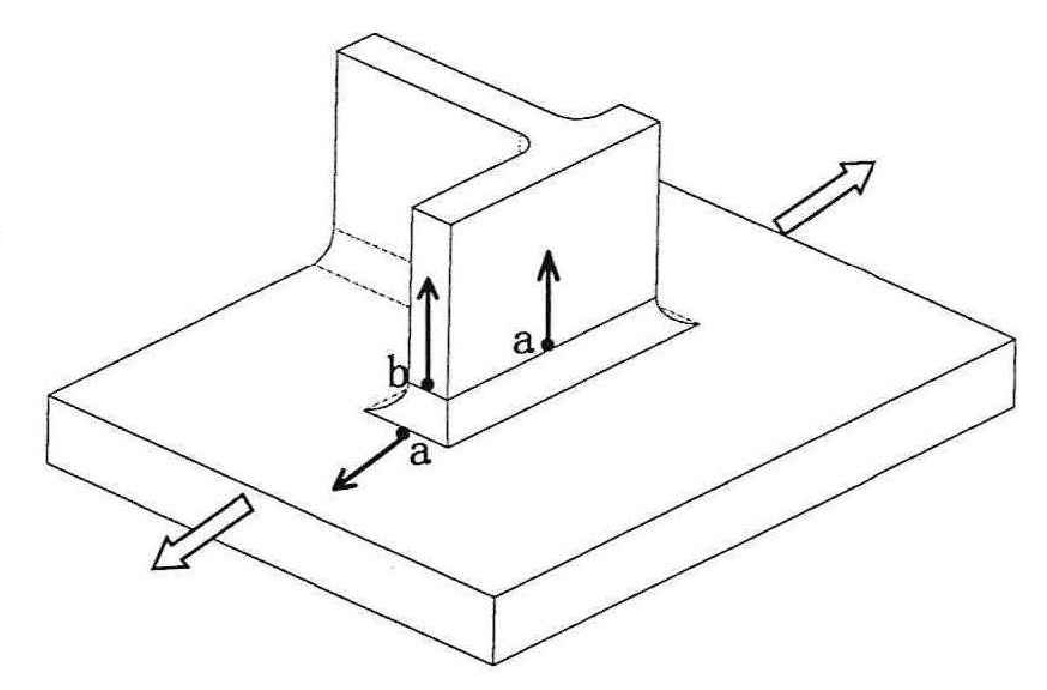

对于焊接结构,常见的热点有三种:(1)a类的焊趾在附板的根部位置母版的表面(2)c类的焊趾在附板或者母版的表面(3)b类的焊趾在附板的边缘位置,如下图1-8所示。

图1-8焊接构件热点类型

对于a,b,c三种类型热点,规范常采用外推公式如下:

(a,c型)

(a,c型)

(b型)

(b型)

1.2.3 切口应力法

切口应力法是以材料线弹性理论为基础的一种新型的疲劳评估方法。相对于名义应力法和热点应力法,切口应力法还考虑了焊缝和材料之间的不连续性造成应力的增大,用切口应力法来对焊接结构进行评估,显然更加接近应力最大值。焊接接头应力分布如图1-9所示。

图1-9 典型焊接接头表面应力分布情况

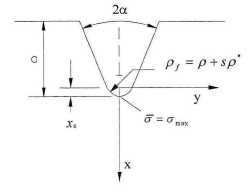

若要运用切口应力法对焊接接头进行疲劳评估,首先要确定虚拟半径的大小。根据Neuber[10][10]应力平均概念,采用虚拟切口半径求解切口应力,如下式1-1:

(1-1)

(1-1)

式中,  为实际切口曲率半径;

为实际切口曲率半径;

-切口处材料微观结构约束效应产生的约束因子;

-切口处材料微观结构约束效应产生的约束因子;

-微观结构尺度;

-微观结构尺度;

如图1-10所示为切口应力的平均概念。

图1-10 切口应力的平均概念[10]

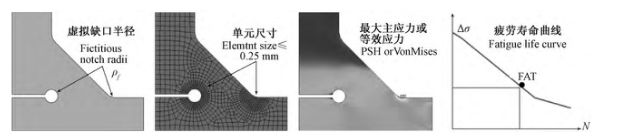

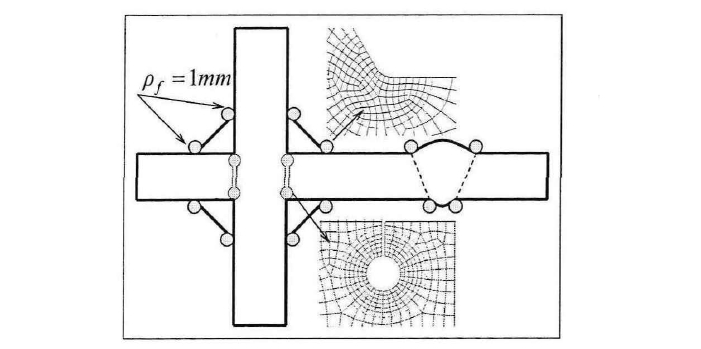

实际上,由与切口类型非常多,焊接接头模型也多,而且外界影响因素较大,虚拟半径虽容易得到,但是理论值也不适用于实际情况,所以Radaj提出了所有焊接接头均采用统一虚拟半径取值猜想,简化了疲劳设计难度。经过大量实验,Radaj[11][11]验证虚拟半径取1mm较为保守。如图1-11所示为焊接接头1mm 虚拟切口半径。这种方法在逐渐完善之中获得了广泛的认可,在2006年被收录于IIT[12][12]和FKM[13][13]的焊接结构疲劳分析标准中,其分析原理如图1-11,1-12所示。

图1-11 采用切口应力法进行疲劳分析

图1-12 虚拟半径为1mm的焊接接头切口

但是虚拟半径取1mm是相对于厚板结构来说的,对于薄板结构,却并不合适。Ozler karakas[14][14]等人在对镁合金薄板进行疲劳评估时,通过有限元方法分析计算得出微观结构尺度为0.12mm,由此他计算的虚拟半径为0.3mm,但其并未评估该虚拟半径的真实性。

切口应力法目前应用较少的原因是对于一些复杂结构的切口模型建立起来非常困难,而且计算量也大,这相对于热点应力就过于复杂,因此工程上更多应用的是热点应力法。不过随着技术发展,切口应力法的应用也会越来越广,越来越简便。

1.3 钛合金焊接的疲劳评估

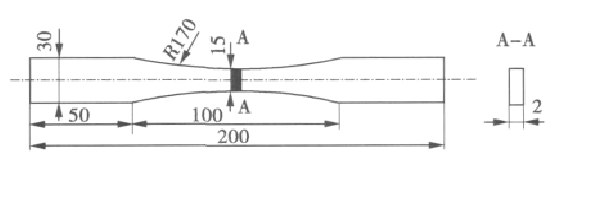

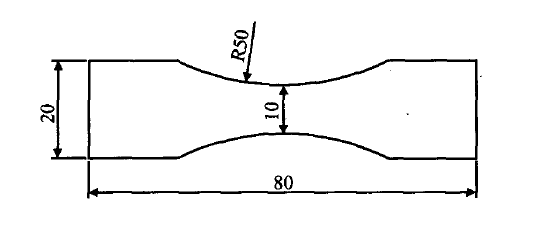

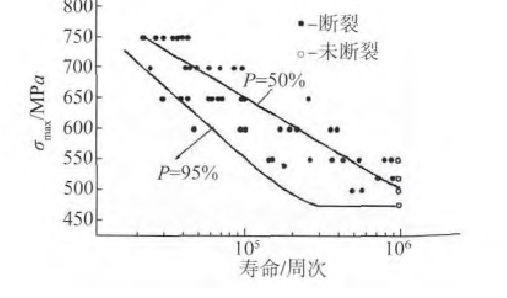

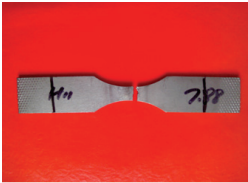

目前国防,民用工业上钛合金的应用十分广泛,尤其是对于船舶,由于船舶在水下工作环境十分复杂,那么对于钛合金焊接的疲劳进行评估就十分重要。目前,国内外学者从各种方面来对钛合金的焊接疲劳进行了研究,并取得了相当不错的成果。其中,梁春雷[15][15]等人在对TC4钛合金薄板母材在激光焊接头的拉伸和疲劳性能进行评估时,发现激光焊接头的疲劳寿命在低应力水平时高于母材,在高应力时其疲劳寿命低于母材。这与我们所预想的并不相同。表1-1所示为梁春雷等人进行TC4激光焊接头的疲劳实验结果,表1-2所示为TC4母材的疲劳实验结果。图1-13所示为TC4焊接式样疲劳断裂宏观形貌。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: