污水处理厂的控制问题与挑战——节约能源并提高性能外文翻译资料

2021-12-12 22:23:27

英语原文共 7 页

污水处理厂的控制问题与挑战——节约能源并提高性能

Ryan Hamilton Bill Braun Ron Dare Ben Koopman Spyros A. Svoronos

将废水处理到自然系统能够安全吸收的水平所要求的设施的规模和复杂性不断增加。大多数处理设施使用某种类型的活性污泥工艺,其工艺中,在废水中培养天然微生物,使进水的可生物降解有机物的消耗达到最优。在美国,废水处理业务已从1950年的10亿美元增长到1996年的167亿美元。

污水处理设施的控制问题主要涉及能源利用和满足工艺要求的曝气控制。重要的问题是,尽管影响条件不断变化,工艺所提供足够的氧气而不需要过量的曝气及其相关的能源成本。在美国,大多数植物只去除有机物。为了消除氮和磷等营养物质的调节压力,需要更复杂的过程,这就带来了优化和控制问题。具体来说,根据反应堆环境和运行条件,营养物质以不同的速率转化。循环操作和多反应器设施用于去除营养物质。

污水管道系统

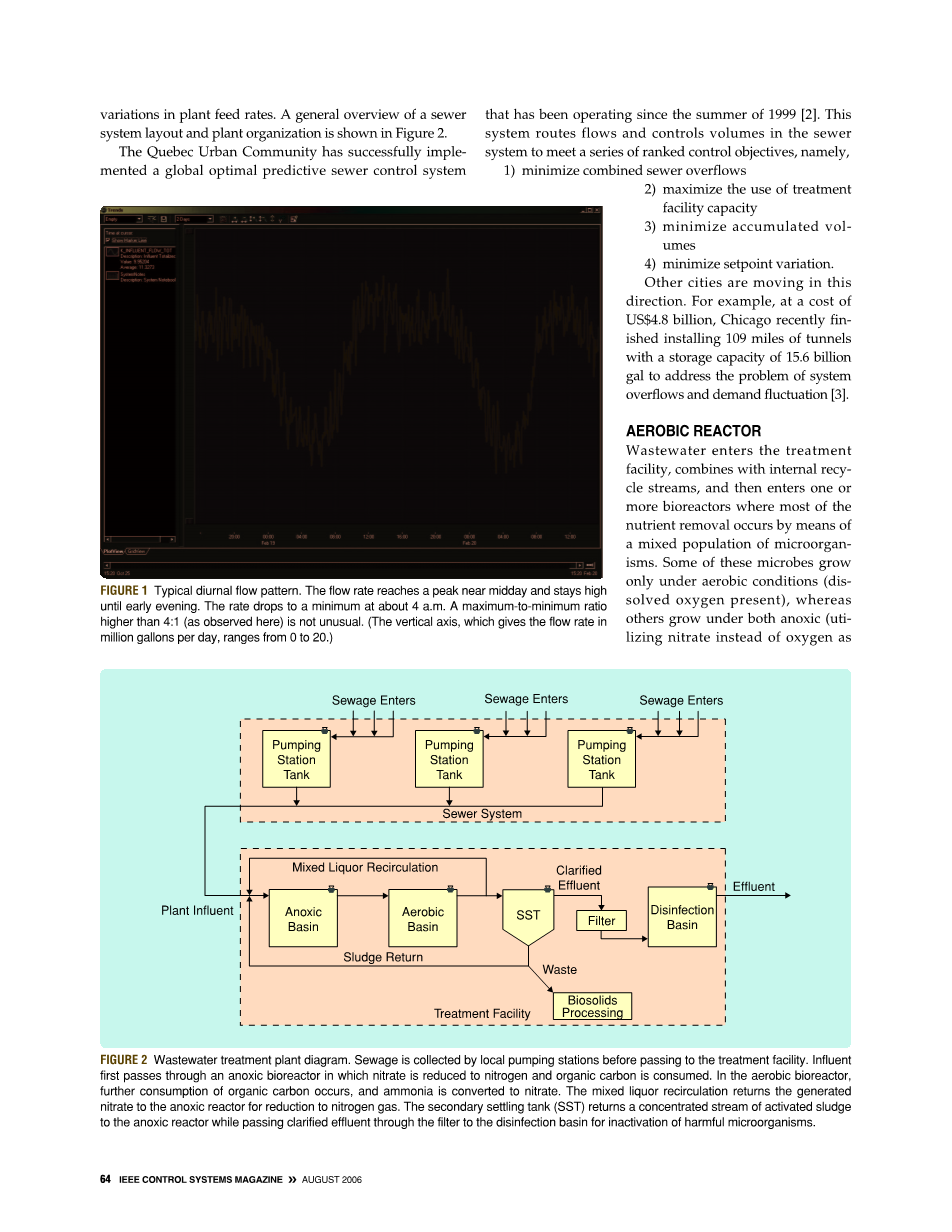

污水处理厂的第一个控制时机是调节进水流量。图1是人类活动的正常昼夜循环导致污水流量的日变化图。此外,雨水通过管道的裂缝(渗入)、人孔盖和其他开口(流入)进入下水道系统,导致流量激增。一种平滑流量变化的方法是在污水处理厂上游建立调节池。这种方法在处理工业废水的设施中很常见,但对于城市污水处理厂来说,通常过于昂贵。在某些情况下,组成下水道系统的管道和泵站内的固有储存空间被用来平滑植物进料率的变化。下水道系统布局和工厂组织的总体概况如图2所示。魁北克城市社区已经成功地建立了自1999年夏天以来一直运行的全球最优下水道控制预测系统。该系统对下水道系统的路线和流量进行控制,以满足一系列分级控制目标,即:

1)尽量减少污水管道的总溢流

2)最大限度地利用处理设施的能力

3)尽量减少累积量

4)最小化设定值的变化。

其他城市也在朝着这个方向发展。例如,芝加哥最近完成了耗资48亿美元的109英里隧道的安装工作,该隧道的库容为156亿加仑,以解决系统溢流和需求波动的问题。

图1为典型的昼夜流动模式。 流量在中午附近达到峰值并且在傍晚时保持高位。 该速率在大约凌晨4点降至最低。最大与最小比率高于4:1的情况(如此处所观察到的)并不罕见。(纵轴表示每天百万加仑的流量,范围从0到20)

图2是污水处理厂流程图。污水由当地泵站收集,然后送往处理设施。进水首先通过缺氧生物反应器,其中硝酸盐被还原成氮并且有机碳被消耗。 在好氧生物反应器中,进一步消耗有机碳,并且将氨转化为硝酸盐。混合液再循环使产生的硝酸盐返回缺氧反应器以还原成氮气。二级沉降池(SST)将浓缩的活性污泥回流至缺氧反应器,同时将澄清的流出物通过过滤器到达消毒池以灭活有害微生物。

图3是位于佛罗里达州盖恩斯维尔的Kanapaha水回收设施。该设施平行使用两种不同的生物营养物去除工艺,每天处理1000万加仑废水,总生物反应器体积为1120万加仑。 该反应器体积与流速比非常大。图为相邻的东西两个曝气池,总计480万加仑。

好氧反应器

废水进入处理设施,与内部循环流结合,然后进入一个或多个生物反应器,其中大部分养分的去除是通过混合的微生物种群进行的。其中部分微生物只在好氧条件下生长(溶解氧存在),而另一些则在缺氧条件下生长(利用硝酸盐代替氧作为终端电子受体)和好氧条件下生长。虽然通常使用不同组合的反应器、再循环和回收的工艺配置,但所有配置都满足相同的基本需求。一个普遍的要求是去除生化需氧量,这是一种可用于支持微生物生长的有机碳量的量度。此外,越来越多的设施要求去除氮或磷。

好氧条件有利于多种微生物的生长,包括异养细菌,它可以去除废水中的生化需氧量。而硝化细菌,它可以将氨氧转化成硝酸盐。曝气过程通常是使用如图3所示的表面叶轮或水下扩散器来完成的,在这些工艺中,曝气占了最大的能源成本(参见“污水处理厂曝气”)。与佛罗里达州盖恩斯维尔的卡纳帕哈(Kanapaha)再生水设施相比,设施中曝气的能源成本可能高达整个工厂能源成本的50%,但在某些情况下,这一成本可能高达75%。在该设施中,从手动控制改为自动控制曝气器,由于避免了曝气过度,每年节省了60万美元的费用的10-30%。

由于曝气过程能耗高,曝气对生物质的生长影响大,溶解氧浓度控制是污水处理中研究最多的控制问题。由于氧气的吸收率(氧气在这个过程中消耗的速率)取决于植物的负荷和温度,导致这个问题变得复杂起来。最常用的控制方法是控制曝气速率来控制溶解氧浓度,通常是在一个固定的设定值,而不考虑负载。高DO促进细菌生长,但导致更高的曝气成本。当过量的DO被再循环到缺氧反硝化反应器时,高DO也可能成为除氮污水厂的一个问题。

图4显示了Kanapaha水回收设施的监视控制和数据采集(SCADA)系统的屏幕。屏幕显示了两个并行的有氧反应器和可用的在线测量。测量的是每个反应器中两个位置的溶解氧浓度(控制变量),硝酸盐浓度和氨浓度。还显示了操作变量的值(曝气器速度)作为最大值的百分比。图的底部显示了附加信息,包括泵的排量和泵的状态。如图5所示,所实现的控制方案为标准比例积分导数(PID)。图6显示了DO控制器的典型性能。

污水处理厂曝气

污水处理厂需要曝气器将氧气从空气中转移到被处理的水中,在那里氧气被氧化有机和无机废物的微生物所消耗。流化床还能除去氮和硫化氢等过饱和气体,并提供湍流以保持颗粒物(包括微生物)悬浮。曝气器主要有两种类型:扩散空气曝气器和机械表面曝气器。这两种类型的曝气器都通过创造一个大的界面区域来实现高的氧合速率。溶融空气曝气器通过压缩空气使浸泡在液体中的多孔介质(陶瓷、穿孔膜或塑料管)随着气泡上升,氧气被

输送到液体中。机械表面曝气器使用一个带有叶轮或刷子的旋转轴,将小水滴溅到空气中。轴可以垂直方向(用于叶轮)或水平方向(用于刷子)。定容罐的表面曝气器通常固定在原地,而变容罐的叶轮曝气器则安装在浮体上。一些曝气系统同时采用扩散空气曝气和基于射流曝气器和涡轮喷淋器的机械曝气。控制曝气速率的技术因所用曝气器的类型而异。在扩散空气系统中,通过压缩机的允许下降可以实现通过调节压缩机的转速来控制空气在多孔介质中的流速。在机械表面曝气中,曝气速率可以通过改变转轴转速来控制。在某些系统中,允许的速度仅限于特定的设置,而在其他系统中,速度是可变的。进一步的限制是由可用速度设置的数量和允许速度变化的频率所决定的。在扩散空气和机械系统中,由于需要提供足够的湍流,曝气率的降低是有限制的。20多年来,曝气自动控制一直是大型污水处理厂节能的重要手段。此外,由于曝气控制对维持营养控制设施的过程效率十分重要,而且仪器设备的成本不断下降,因此越来越多的小型污水处理厂采用自动曝气控制。

图4为 Kanapaha水回收设施的监督控制和数据采集系统的屏幕截图。 该系统显示可用的在线测量值,包括溶解氧浓度(受控),硝酸盐浓度和氨浓度,以及操纵变量值(曝气器轴速度为最大值的百分比)。

图5为反馈控制弹出屏幕。 该屏幕显示溶解氧浓度的设定点。 注意,使用传统的PID控制器。

缺氧反应堆

当脱氮是工艺目标时,使用缺氧反应器。通过在缺氧反应堆中进行的反硝化作用,硝酸盐通过几种中间体被还原为氮气,而氮气则无害地进入大气。在无氧条件下,厌氧反应器中的反硝化细菌以好氧反应器中再循环的硝酸盐为末端电子受体生长。再循环速率是一个控制难题,因为它必须足够快,在不引入过量溶解氧的情况下提供足够的硝酸盐。在一些装置中,除氮是在好氧反应器之后的缺氧反应器中完成的。除专用的缺氧反应器外,另一种选择是在一个反应器中对空气进行开、关循环,从而在同一个容器中实现硝化和反硝化。生物除磷可以通过提供工艺条件(例如在生物工艺序列开始时的厌氧池)来促进积累磷酸盐的细菌的生长从而实现。

图6是溶解氧控制系统的瞬态响应图。下部曲线显示溶解氧测量响应设定值(未显示)从1.5 mg / L变为1.0 mg / L,然后变为0.9 mg / L。上面的迹线显示了操纵变量的响应,即曝气器速度。纵轴给出溶解氧浓度,单位为mg / L,范围为0-3,曝气速度为最大百分比,范围为0-100。

二次沉淀池

离开生物反应器后,活性污泥进入二级沉淀池,在此絮凝物(微生物和其他颗粒物质团块)沉淀并在罐底部形成污泥层。澄清的出水在罐顶部排出并流到过滤器,而固定的污泥通过液压抽出系统从罐底部连续排出。在线传感器监测污泥层的深度,操作员或控制系统使用该深度来调整沉降污泥回流生物处理过程反应器的速率。如果污泥回流率太低,则污泥层会接近水面,在那里它可以很容易地进入澄清的污水中。如果回流率太高,湍流会使污泥层变得“蓬松”,从而稀释底流并降低二次沉淀池的效率。从Kanapaha工艺通过好氧消化进行进一步处理,将一小部分沉淀污泥从工艺中消耗掉。废物率用于操纵固体保留时间,从而控制过程中微生物的净生长速率。因此,固体保留时间对整个工厂动态具有很大影响。一个控制目标是当沉降污泥浓度达到最大值时废弃污泥,以减少水力负荷并最大化接收污泥的消化池中的水力停留时间。在Kanapaha水回收设施中,该方法与消化池中的在线营养和pH测量相结合,消除了为满足EPA CFR-503 B类生物固体法规而需要进行500万至1000万美元的扩建。

控制流入废水流速的一个原因是避免扰乱第二沉淀池中的污泥层。突然的流动尖峰可能导致橡皮布脱落并进入上部(澄清的)流出物流,在那里它可能在下一个处理阶段堵塞过滤器。在Kanapaha设施中,PID控制器用于设定二级沉淀池流出物流量和污泥返回率之间的流量比。该控制器每年可节省数千美元的泵送成本,但更重要的是消除了由于脱落的污泥层导致反应器不稳定的可能性。

过滤器

过滤的目的是使水通过颗粒层或布介质来降低处理过的流出物中的颗粒固体的浓度。 继续进行过滤操作,直到水头损失增加到最大允许水平。 此时,水流流向被反转以移除积聚的颗粒物,这一过程称为反冲洗。 然后过滤器转换为常态模式。主要控制问题是使用维护计划与头部损失的设定点来启动反冲洗。

污水处理设施的控制问题主要涉及能源利用和满足工艺要求的曝气控制。

消毒池

最后的处理步骤是消毒,通常用氯或紫外线照射。在该过程中,大部分剩余的微生物在出水离开反应器之前被杀死。在使用氯化池的设施中,设施必须具有指定的氯气排放浓度,以确保最低程度的消毒。在氯接触池开始时加入的氯中,大部分立即与水中的氨氮(氨氮氯需求量)反应,剩下的用于消毒。虽然氯浓度必须足以进行消毒,但过量的氯化会导致三卤代甲烷的形成,当存在浓度过高时,会导致公共健康问题。通过仅使用所需量的氯,该设施最大限度地减少了三卤甲烷的形成以及现场处理和储存的气态氯的量。流出的氯由反馈回路控制,该反馈回路根据出水氯浓度设定氯的剂量。然而,由于氨氮的氯需求随着植物的负荷而变化,所需的剂量随着日常使用周期而波动。大的干扰和明显的死时间对控制出水的氯浓度提出了挑战。由于死时间可以在24小时内波动四倍或更多,因此一个史密斯预测器是不足够的。 Kanapaha水回收设施实施了一个级联方案,其中内部控制回路操作计量剂量以维持在盆地开始附近测量的设定点浓度。这个短暂的死时间循环有助于提高监测器控制动态的能力,以补偿因氨氮氯需求变化引起的氯浓度波动。外部控制回路通过操纵内部控制回路的设定值来维持水池流出物浓度。外环补偿了由于诸如温度和日照强度变化之类的缓慢干扰引起的大的日常波动。在该问题的新颖解决方案中,接触池末端的动态堰升高或降低,以响应流速的变化改变反应器容积。通过这样做,停留时间和死时间变得恒定,并且可以采用传统的死时间补偿技术。在紫外线消毒的情况下,操纵变量是任何时间的光照强度。通常采用比率控制法,其中紫外线辐照度和污水流速之间的比率保持在特定范围内。

建模问题

建模开发通常基于第一原理白盒模型。整个污水处理厂(WWTP)模型由两个主要部分组成。水力模型表示反应器行为(例如,活塞流或完全混合),包括流速和再循环。一个独特的单元是辅助沉淀池,通常建模为没有保留时间的理想池。在二级沉降池中,底部流由流体流速确定的比例富集颗粒。如果操作点对污泥沉降的影响很大,则可以使用一维沉降器模型。污水处理厂采用二维或三维模型来探索流量分布,排水口放置以及其他设计或操作特征的影响。污水处理厂模型的第二个主要组成部分是活性污泥模型,展示了微生物的生长,死亡和营养消耗过程。这些模型必然与每个生物反应器中发生的大量生物过程近似相同。选择合适的模型可以充分展示与特定污水处理厂最相关的那些过程。生物反应器中生化反应的参考模型是第一活性污泥模型(ASM1)。该模型的成功引起了学术界和工业界对污水生化模拟的广泛兴趣。对于需要生物除磷的设施,标准型号为第二活性污泥。该模型描绘了磷酸积累生物在有氧条件下将磷酸盐储存为多磷酸盐并在厌氧条件下水解的过程。最近,TUDP模型将已知的脱氮和生物P去除代谢模型与ASM1污泥生产模型相结合。这些模型的局限性在于它们无法描述切换电子受体时细菌生长的滞后。研究人员正在进行研究以增加这些功能。白盒模型的下一个前沿是分布式状态模型和计算流体动力学(CFD)的合并。在这些模型中,部分或全部状态变量不具有单个值,而是由分布曲线表示。虽然设施的固体保留时间提供了关于活性生物质的分数的信息,但是分布式状态方法可以直接提供该曲线。分布式状态模型目前在计算上的要求很高,但有可能为生物废水处理提供新的见解。精确过程模型的开发是将模型预测控制技术应用于全过程控制和动态优化的先决条件。

先进的过程控制

目前,很少(如果有的话)废水处理厂使用先进的控制算法。几十年前,甚至连PID控制系统都是少见的,大多数工厂都采用开/关方案。今天,PID和比率等标准方案得到广泛使用(见图5),并且正在增加新的在线测量以实现更高级的方案。氨和硝酸盐浓度的在线探测器通常安装在新建的污水处理厂中,包括脱氮。正在实施的其他在线测量包括氯,浊度,污泥

资料编号:[5531]