富氧煤的空气分离和烟气压缩净化装置外文翻译资料

2023-01-03 12:24:01

富氧煤的空气分离和烟气压缩净化装置

A Air Liquide Engineering, 57 Ave. Carnot BP 313, Champigny-sur-Marne F-94503, France b American Air Liquide Inc.-Delaware Research amp; Technology Center, 200 GBC Dr., Newark, DE 19702, USA c Air Liquide SA-Centre de Recherche Claude Delorme, Chemin de la porte des Loges.Les Loges en Josas, Jouy en Josas 78354, France d Air Liquide SA, 75 Quai drsquo;Orsay, Paris 75007, USA

摘要

法国液化空气集团(Al)一直积极参与从电厂二氧化碳捕获氧煤技术的发展,过去5年。该技术需要大型制氧系统和烟气净化系统。液化空气集团成为大型空分设备(华硕)的领导者,并进行了更多的开发来定制空气。燃煤电厂的分离过程。法国液化空气集团还积极参与净化的发展过程。氧煤燃烧系统中的烟道气用于提高石油回收率和在含水层中的隔离。通过对氧煤燃烧低温空气分离过程的优化,使分离能降低了20%。空分设备的要求已经达到。已经开发了几种CO2捕获方案来研究能量需求。实现不同规格的CO2产品流。利用余热从ASU和CO2捕获,加热锅炉给水的装置已被证明能显著提高整个过程的能源效率。

copy;2008 Elsevier公司保留所有权利

关键词:氧燃烧;煤;低温空气分离装置;CO2捕集;洁净煤。

- 简介

发电厂从环境负责任的角度来生产煤炭,关键是从煤中捕获二氧化碳。煤粉氧燃烧是几种洁净煤发电技术之一。氧燃烧的核心概念是使用高纯度氧化剂流进行燃烧。使燃烧产物高度集中在CO2中,从而简化CO2捕获过程。最近美国能源部(DOE)的报告[ 1 ]指出氧燃烧过程与空气燃烧为基础的CO2捕获过程,如胺吸收。就清洁的总成本而言。电力生产。报告还指出,目前所有洁净煤都需要进一步改进。从而达到90%的二氧化碳捕获目标的技术,电力成本不超过20%的增长。这项研究提出了进一步提高煤富氧燃烧的可行性,液化空气集团的努力结果在富氧燃烧过程的主要部件的技术进步:空气分离单元(ASU)为制氧和二氧化碳压缩净化单元(CO2 CPU)用于二氧化碳捕获。

2.空气分离装置(ASU)

2.1.深冷空分技术

一个商业规模的燃煤氧燃烧发电厂每天需要数千吨氧气。低温蒸馏是目前唯一能产生如此大量氧气的商业技术。经济和高纯度。其他空气分离技术,如变压吸附(PSA)、真空变压吸附(VSA)或聚合物膜不能参与经济竞争等的数量,尤其是产gt; 95%纯氧。陶瓷膜(氧离子传输膜)尚未商业化。可用于大规模的氧气生产,因此很难将它们与低温蒸馏投资与业绩相比。

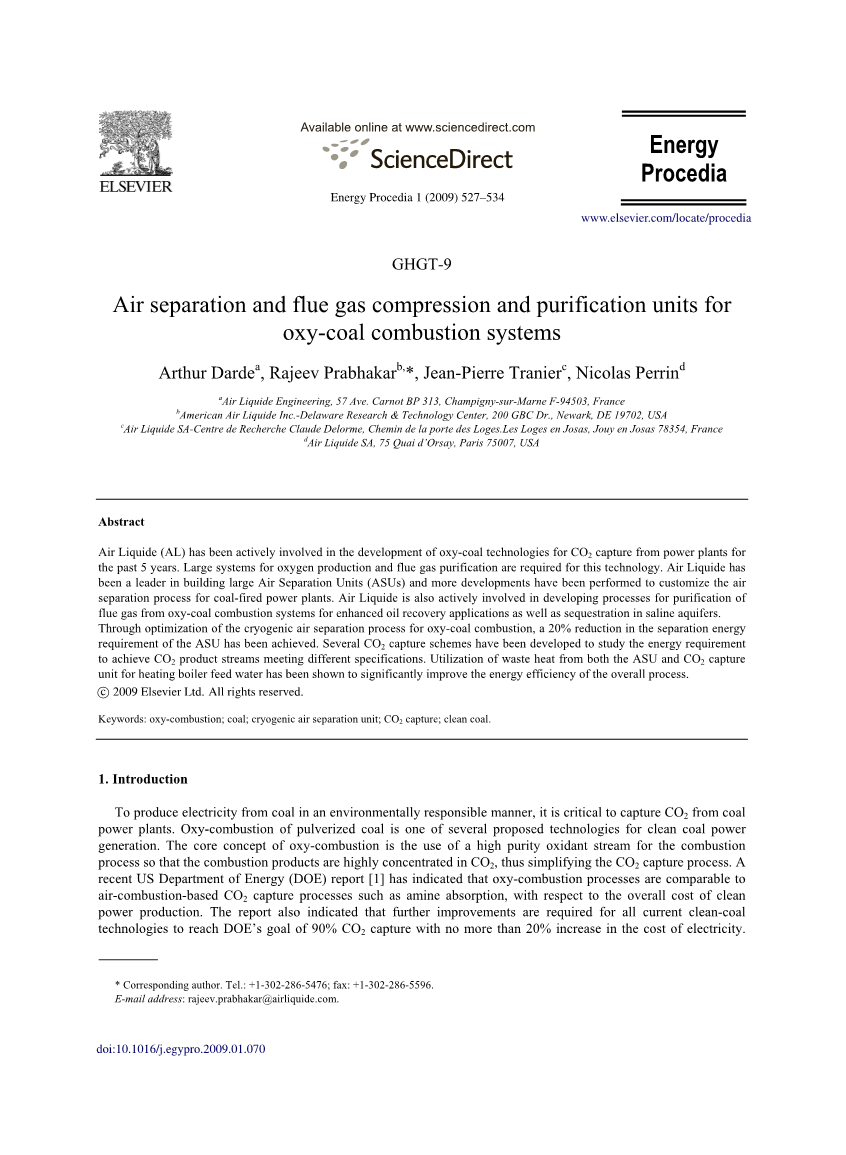

深冷空分设备是一个成熟的技术。然而,这个行业已经能够实现。在过去的3年中,在改进这项技术方面取得了巨大的成功。图1显示了这些精馏塔生产率和能效的改进。这一趋势预计将继续在未来,因为整体能源的分离仍然显着大于理论上需要的分离能。

图1:提高生产率和低温空分设备的能源效率。

2.2.空气氧煤燃烧

氧煤燃烧对空分设备的主要特点是:大尺寸(通常超过8000 TPD工业规模的工厂),低压(1.3至1.7 bar ABS)和可能的低氧纯度。低氧气纯度是指一个值在85-98% O2范围相比的高纯度单位典型99.5-99.6 % O2。这可以显着节省功耗的系统如图2所示。

在95年初,广泛开发了低纯度氧的生产周期。90年代基本上适用于2个应用:气化(包括IGCC)和富氧高炉鼓风流。当时,法国液化空气集团为这些应用程序设计的几种植物,可以证明具体当功率高时,纯O2的分离能约为200千瓦时/吨。法国液化空气集团是目前在意大利用这种特定的分离能源经营几家工厂。分离的能量被定义为能量。在ISO(15°C,60%相对湿度)条件下,在常压下(101325 Pa),在规定的氧气纯度下生产1吨气态氧流。压缩机电动机的效率、热量烘干机和冷却系统的电力消耗再生不在此定义中考虑

图2:低温空分设备的功率要求。

在20世纪90年代开发的循环没有完全适应氧燃烧。例如,他们进行了优化,产生相对高压氧(5-80酒吧ABS)和在某些情况下进行氮共生产。2007、法国液化空气集团推出了ASU计划开发一种空气分离装置进行氧化燃烧。这个想法不是完全重新设计的空气分离装置只是适应过程对富氧燃烧的具体要求(即低的氧分压,无需氮量),还包括技术的改进,已证明其他空气分离单元自上世纪90年代以来,到目前为止,在这个项目中,空分设备的设计要求为160千瓦时/吨已开发。

2.3.工艺方案

空分设备由一下设备组成:

·预冷系统

·净化单元在进入低温区之前除去水和二氧化碳

·热交换器

·蒸馏塔

·蒸发器/冷凝器

ASU达5000吨/日,法国液化空气集团提出了一个流程有无重复设备双柱方案:水和其专有的径向床设计的CO2去除一个净化装置,一个高压塔和一个低压塔。

2.4. 资本和运营成本之间的权衡系统的设计

图3说明了资本和一个法国液化空气集团空分机组运行费用之间的权衡。以前设计的200千瓦时t的资本支出已归一化到100,其折衷曲线用红线表示。对富氧燃烧的改进空分设计权衡的是虚线表示。从图3,空分设备的优化设计使得在任何给定的资本成本在ASU的分离比能显著降低。例如,在一个固定的规范化的资本支出为100,改进后的ASU需要减少20%的比能量(即160千瓦时/吨和200千瓦时/吨)比以前的ASU。资本费用之间的权衡(CAPEX)和运营费用(OPEX)的改进~ ASU是4000美元/千瓦或3000euro;/千瓦。

2.5.热集成

热集成包括转移从空分压缩机热(S)的蒸汽循环。通过这种整合可以实现两个好处:

·与压缩相关的能量损失可以减少。

·与锅炉给水预热有关的x能量损失也可以减少。

这种传热可以是直接(给水预热)或间接(氧气预热、煤干燥、氧燃烧循环的任何液体加热)。法国液化空气集团进行热集成研究。在某些情况下,减少~在ASU的功耗可以达到10%。这些研究的结论之一是,这些收益非常依赖于整个工厂的设计:环境条件,蒸汽循环效率,冷却系统(干与湿),煤的类型(水和硫含量)等

图3:在空分设备设计的资本和运营支出之间的权衡。

3. 二氧化碳压缩净化装置(CO2 CPU)

3.1二氧化碳CPU的设计考虑

二氧化碳CPU的作用是从燃烧的烟气中提取二氧化碳并将其净化到所需的规格。因此,烟气成分和CO2产品规格对CO2 CPU的设计和成本都有很大的影响。此外,所需产品的压力,资本和运营成本之间的权衡,任何价值附加到二氧化碳产品影响的整体设计。

锅炉和相关设备如风机、过滤器、管道和脱硫装置的空气渗入量对烟气成分有很大的影响。现有的旧厂房很可能有明显的空气渗透。相反,新的氧气燃烧装置可以设计成最小的空气渗透。因此,为改造现有发电厂而设计的CO2捕获装置必须处理一个烟气流,它是相对于一个新的氧燃烧电站锅炉中的一个二氧化碳所稀释的(参见表1)。新工厂还提供了更大的灵活性,将CPU与工厂的其余部分结合起来,并通过加热、冷却等工艺流程的交换实现节约。

|

成分 |

新工厂[1] |

改装工厂[2] |

|

Ar |

0.0305 |

0.0250 |

|

CO2 |

0.6963 |

0.5818 |

|

H2O |

0.1661 |

0.1743 |

|

N2 |

0.0818 |

0.1763 |

|

O2 |

0.0253 |

0.0411 |

|

SO2 |

0.0001 |

0.0010 |

|

NOX |

0.0000 |

0.0004 |

|

CO |

0.0000 |

0.0001 |

表1:使用伊利诺斯6号煤的新改型氧燃烧煤发电厂的烟气成分(摩尔分数)[1,2]

今天,二氧化碳封存的CO2产品规格没有统一的共识。通过管道输送CO2的几种规格。[ 3 ]然而,这些规格通常是考虑到管道运输和最终应用的要求,因此并不总是直接适用于含水层中二氧化碳的封存。此外,这些规格是来自天然来源或减少环境,如气化厂CO2,因此不包括在锅炉烟气中存在的SOX和NOx等成分。在这项研究中,所有的案例都产生了至少有90%的二氧化碳回收的干燥产品。其他元件规格被视为研究的参数。

3.2二氧化碳CPU的设计方案

处理烟气以捕获二氧化碳的基本过程如下:

- 湿烟气压缩。

- “湿压缩”出口出口烟气的干燥。

- 烟气净化(如考虑)。

- 压缩气体的干燥产品的压力凝结在温度20oC

- 冷凝产物的抽吸到管道压力。

压缩、冷凝和泵的结合减少了工艺的功耗。然而,冷凝和泵送过程只能在冷凝压力低于最终产品压力的情况下使用。烟气净化步骤可包含几个单元操作,以满足不同气体组分的规格要求。

在这项研究中,考虑了以下烟气净化方案:

案例1:没有净化:在这个方案中,烟气净化步骤被跳过。因此,整个烟气被压缩、干燥和压缩(如果可能的话),将最终产品压力降到175巴,使二氧化碳回收率达到100%。然而,该产品的二氧化碳纯度与烟道气相当,在干燥的基础上。因此,该方案只适用于烟气纯度接近所需产品纯度的工厂。此外,该方案不针对任何其他气体组件减少,因此不能满足产品流中的次要组件的任何规范。例如,这样的过程通常在一个百分比范围内有O2,这对于提高原油回收率是不可接受的。

案例2:部分冷凝(冷箱):在这个方案中,压缩和干燥的烟气被冷却到非常低的温度,以冷凝至少90%的二氧化碳。冷凝阶段的CO2纯度是部分冷凝系统入口气体的压力和组成、冷箱内部分冷凝阶段和冷凝温度的函数,典型的烟气成分通常很容易达到95%的CO2纯度。该方案可以在千分之几的范围内将产品与O2传递。

案例3:冷蒸馏箱包括:这是一个延长部在这一案例2的蒸馏柱冰用来进一步的CO2流净化凝结在冷箱。这个方案也减少90%的二氧化碳回收。CO2纯度在99%的过度在这冰通常实现方案。两个蒸馏柱也有助于减少O2内容的两个低ppm范围。

图4显示了上述方案的具体功率消耗,作为CO2产品压力为175巴的烟气成分的函数。从图4,随着入口烟气中CO2浓度的增加,CPU单元的功率要求降低。这是因为较低的总气体体积必须压缩和处理,以捕获相同数量的二氧化碳。在大约72%进口CO2(干基),这是在一个改造工厂的范围内,只是压缩气体到最终的压力需要近170千瓦时/吨的能源。与此相反,将气体压缩到中间压力,并在一个冷箱中蒸馏或蒸馏蒸馏塔,只需要约140千瓦时的能量,产生纯度更高的产品(95~99%二氧化碳)。

随着入口烟气中CO2浓度的增加,所有过程都需要较少的能量以满足产品规格要求。如果入口CO2浓度为93%,这3个过程所消耗的功率几乎相同。纯化后的产品纯度达95%以上,未纯化时纯度可达93%。在入口处的100%个CO2的数据点提供了CPU的理论最小功率要求的指示,因为它代表了从进料压力到产品压力的纯CO2流的压缩功耗。

图4:不同C

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[282027],资料为PDF文档或Word文档,PDF文档可免费转换为Word