苯甲醛精馏釜残的催化净化工艺及机理研究毕业论文

2020-07-04 19:50:05

摘 要

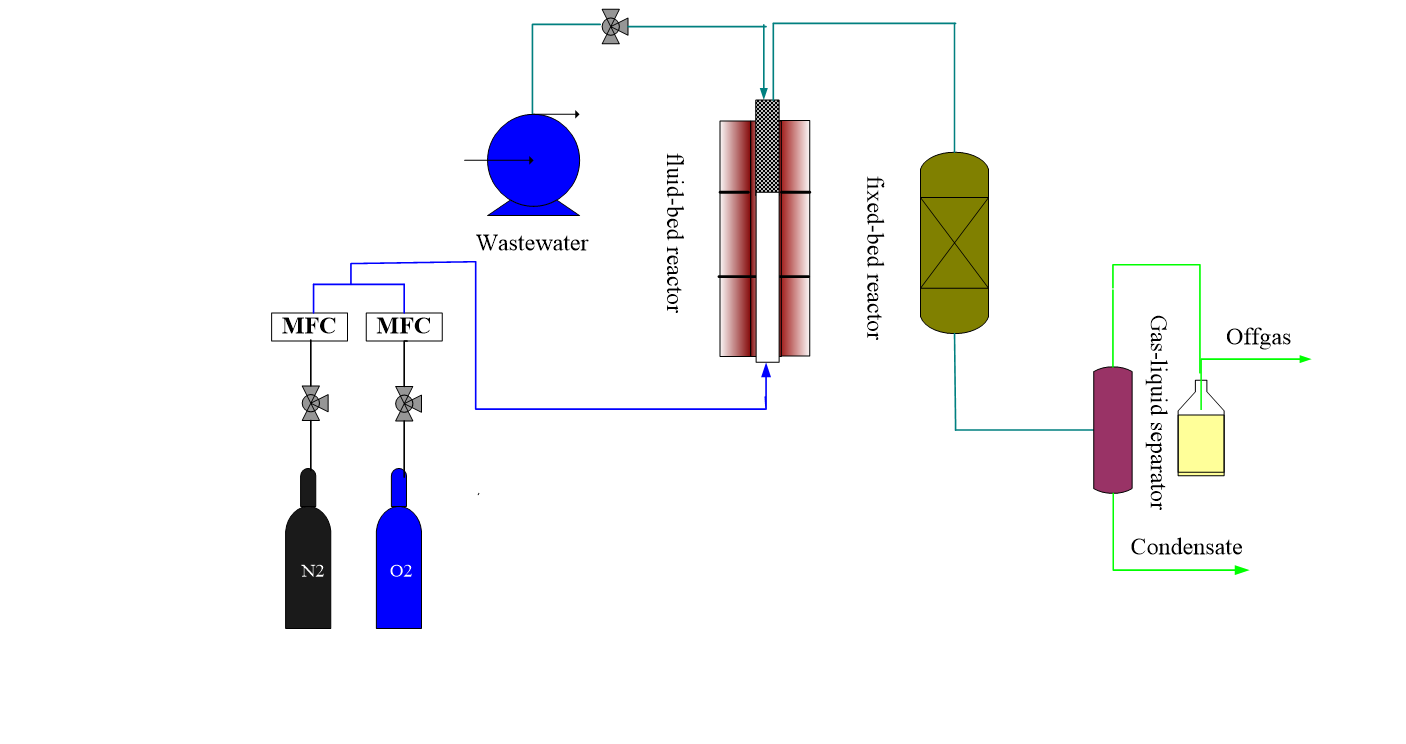

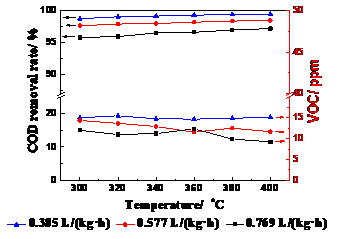

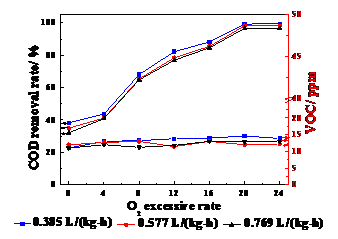

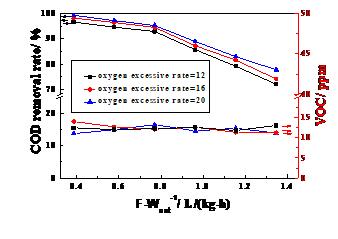

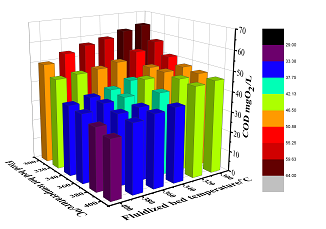

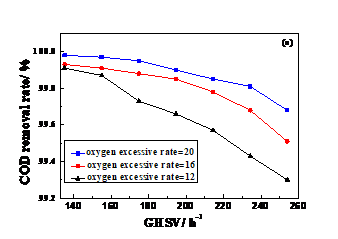

本文采用流化床-固定床串联工艺氧化净化苯甲醛精馏釜残,考察最优的工艺条件。建立了流化床中临氧裂解氧化-固定床中催化氧化的串联反应系统,实验首先考察了单段流化床的处理工艺,结果显示单段流化床最优的工艺条件为反应温度360 °C,氧气过量倍数为20,进料质量空速为0.385 L/(kg·h)。此时最高的COD去除率能够达到99%,COD值能够由进口的43302 mgO2/L降低至320 mgO2/L,出口VOCs小于20 ppm。单段流化床出口冷凝液中COD值不能达到雨排水排放标准,因此,提出在流化床后串联固定床进行深度氧化处理,并优化了固定床工艺条件,结果显示:当流化床温度为360 °C时,固定床温度在300~400 °C内出口COD都低于100 mgO2/L,去除率接近100%,在氧气过量倍数为20时,固定床苯甲醛精馏釜残体积空速在234.3 h-1内,固定床出口COD都在100 mgO2/L以内,可以直接排放。流化床-固定床串联工艺的稳定性考察显示流化床-固定床串联工艺可以保持600 h的相对高且稳定的COD去除率,出口COD值主要保持在60~80 mgO2/L,始终低于100 mgO2/L。

关键词:精馏釜残 催化氧化 流化床 固定床 工艺优化

ABSTRACT

In this paper, the oxidation of benzene-formaldehyde rectification residue was oxidized using a fluidized bed-fixed bed tandem process, and the optimum conditions were investigated. A tandem reaction system for catalytic oxidation in aerobic cracking oxidation-fixed bed was established in a fluidized bed. The experiment first examined the treatment process of a single-stage fluidized bed. The results showed that the optimal process conditions for a single-stage fluidized bed were the reaction temperature of 360°C, oxygen excess multiple of 20, feed quality airspeed 0.385 L/(kg·h). At this time, the highest COD removal rate can reach 99%, the COD value can be reduced from the imported 43302 mgO2/L to 320 mgO2/L, and the export VOCs can be less than 20 ppm. Because the COD value in the condensate at the outlet of a single-stage fluizied bed cannot meet the discharge standard, performing a deep oxidation treatment in series with a fixed bed after the fluidized bed is necessary, this also optimized fixed bed process conditions. In the fluidized-fixed bed tandem process, when the fluidized bed temperature is 360 °C, the COD at the outlet of the fixed bed at 300~400 °C is lower than 100 mgO2/L, and the removal rate is close to 100%. When the oxygen excess multiple is 20, the fixed-bed benzaldehyde distillation tank has a gas hourly space velocity within 234.3 h-1, and the fixed bed outlet COD is within 100 mgO2/L and can be directly discharged. The investigation of the stability of the fluidized bed-fixed bed series process shows that the fluidized bed-fixed bed series process can maintain a relatively high and stable COD removal rate of 600 h, and the export COD is mainly 60-80 mgO2/L, which always lower than 100 mgO2/L.

KEYWORDS: Benzaldehyde raffinate; Oxygen pyrolysis; Fluidized Bed; Fixed Bed; Technology Optimization

目 录

摘 要 I

ABSTRACT II

第一章 文献综述 1

1.1 课题背景 1

1.2 精馏釜残的产量和区域分布 1

1.2.1 精馏釜残的产量 1

1.2.2 精馏釜残的区域分布 2

1.3 精馏釜残处理技术研究进展 3

1.3.1 填埋法 3

1.3.2 固化法 4

1.3.3 焚烧法 4

1.3.4 催化热解技术 5

1.4 研究思路与研究内容 6

第二章 实验部分 8

2.1 实验材料、试剂和仪器 8

2.2 实验装置及流程 9

2.3 净化效果分析方法 10

2.4 表征方法 13

第三章 苯甲醛精馏釜残催化净化工艺研究 14

3.1 单段流化床处理精馏釜残乳化液 14

3.1.1 流化床温度的影响 14

3.1.2 氧气过量倍数的影响 15

3.1.3 质量空速的影响 16

3.2 流化床-固定床串联工艺处理精馏釜残乳化液 17

3.2.1 固定床温度的影响 18

3.2.2 固定床体积空速的影响 19

3.2.3 流化床-固定床串联工艺稳定性考察 20

3.3 流化床-固定床处理后精馏釜残的分析 21

3.3.1 气质联用 21

3.3.2 氯含量标定 25

第四章 结论 27

参考文献 28

致谢 31

第一章 文献综述

1.1 课题背景

苯甲醛是最简单也是最有工业用途的芳香醛之一,可做树脂、油类、某些纤维素醚、醋酸和硝酸纤维素的溶剂,目前苯甲醛的用途又有新的延伸,可以用作油漆消泡剂、氯乙烯悬浮聚合釜阻垢剂、 抗摩润滑剂等[1-3],年需求量达到7000 t[4]。目前苯甲醛的工业生产方法主要有两种:一是以甲苯为原料经氧化制得;二是以甲苯为原料经氯化水解制得[5-7]。本课题采用江苏南通天时化工采用甲苯氯化水解法制苯甲醛实际产生的精馏釜残为研究对象,由于甲苯氯化反应为连串反应,苄叉二氯是中间产物,苄位氢原子容易发生氯代反应,因此在氯化过程中易产生多氯取代物,另外在甲苯氯化过程中也会产生侧链芳环上取代氯化的杂质。同时甲苯氯化水解后有相当于苯甲醛量20%左右的苯甲酸副产品产生存在于残液中,这些物质都可能存在与精制工序产生的精馏釜残中[8]。目前对于精馏釜残类危废的处理比较成熟的技术是焚烧法,焚烧法对焚烧温度要求严格,一般焚烧炉温度要高达1200°C才能达到破坏去除率大于99%,需要额外补充燃料,能耗高污染大。催化热裂解法能够在催化剂下实现有机污染物的低温高效处理,特别是对于含氯危废,产生的含氯烟气能够在催化剂表面经过催化氧化,生成最终产物CO2、HCl和水,以减少产生二噁英等含氯芳香烃。为含氯精馏釜残的处理提供了一种新技术,具有巨大的经济效益。

1.2 精馏釜残的产量和区域分布

1.2.1 精馏釜残的产量

基础化学原料制造业中精馏釜残的产生量就可达总量的一半以上,是精馏釜残产生量最大的行业[9]。基础有机化工行业其特点为产量大、品种种类多,产废系数高,同时特征污染物也十分复杂。随着国民经济的发展,基础有机化工产品的需求也与日俱增,因此精馏釜残的产生量也相应较大。精馏釜残的成分因所用原料和生产工艺的不同而各异,但大多数都含有芳香族化合物、烃类衍生物、烃基化合物和焦油等成分,具有一般危险废物的通性:腐蚀性强、毒性大、气味重,并且还具有持久性污染[10~12]。精馏釜残通常是粘稠液体或者固体,大多含有苯、酚、醛、酸、醇等有毒或易挥发组分。如果这些精馏釜残在得不到妥善的处理,必然会造成土壤和地下水污染,危害人类健康。

根据有机化工行业经验,每精馏1t产品平均产生0.08t残渣[13]。卢晓维[14]对产生精馏釜残的主要行业的产污系数进行了调研研究,在此基础上我们取平均精馏釜残产污系数为0.228。由2017年有机化工行业总产能可知各行业精馏釜残的保守年产量为2248万吨,如此大的年产量,具有处理资质的企业又少,处理能力有限,因此我们需要不断发展新技术来处理精馏釜残危废。

1.2.2 精馏釜残的区域分布

国内对危险废物的管理起步比较晚,但是经过近十几年的发展取得了长足进步,目前危废产污的核算口径和技术方法还存在很大不足,因此导致我国危废产污量统计不足,覆盖不全,在精馏釜残产方面尤为严重。北京化工大学卢晓维[14]根据研究需要及实际情况开展过全国范围内的调研,深入走访了华东、西南、东北等多家化工生产企业,研究了苯系化工产品生产过程中精馏釜残的产污预测数学模型,并以此模型预测精馏釜残产生量,预计到2020年苯乙稀、苯酚和苯肝生产的精馏釜残总量将达到106.17万t。北京化工大学研究生熊思[13]通过统计全国化工企业名录后,绘制出我国采用精馏工艺的有机化工企业分布图,发现采用精馏工艺的企业大多集中在我国中东部省份地区,主要涵盖东北、华北、华东、中南等地区,尤其以我国沿海地区最为广泛,该地区几乎均采用精馏工艺进行有机化工产品生产,但是随着国家产业升级以及环保力度的加大,目前化工企业主要往沿海沿江区域搬迁,这样势必增大沿海沿江省份的精馏釜残产量。江苏和山东作为化工大省,必然会产生大量的精馏釜残,以山东省为例:危废产量约占全省的50%以上。其中济南化工行业产生的危险废物占其产生总量93.2%,潍坊的医药制造业产生危险废物占总量第二位,其化工和医药制造业产生的危险废物占总量的83%。临沂的有色金属矿采选业产生危险废物居第一位,化工行业居第二位,两者产生量占总量的82%。淄博的化工行业危险废物产量为9.7%,其中精馏釜残的产量可达整个化工行业危废产量的一半以上[15~20]。江苏现有各种类型化工园区共59家,其中国家级化学产业园和省级化学工业园各占6家,另外市级化学工业园占40余家[21]。据江苏省环保厅数据统计的最具代表性的14个沿海化工园区2014年危险废物总产生量为13.2万t,其中如东洋口化工园、南通开发区化工园危废年产生量接近3万t,其中本课题研究的苯甲醛精馏釜残就来自如东洋口化工园。海门灵甸精细园、南通开发区精细园单位企业危废产生量均达到500 t,均属于江苏省产废大户[22]。2012年北京的精馏釜残产量达到17900 t,占全年危废产量的13.33%,2010年河北的精馏釜残的产量为35183 t,只占全年危废产量的5.3%[23,24]。可以看出的是随着产业结构的调整以及环保力度的加大,导致精馏釜残占危废总量的百分比降低。但是随着"十三五"规划的发展,以上省市将会产生越来越多的精馏残渣,这将会带来严重的环境风险和巨大的危险废物管理压力,而目前危废的处理率还不足30%,这要求我们继续加大对危废的高效处置方法研究。

1.3 精馏釜残处理技术研究进展

由于精馏釜残是一类具有高毒性、气味重、颜色深的特点,因此应该对其对加强管理,目前,对精馏釜残与危险废物的处理处方法无异,主要使用填埋、固化、稳定化、焚烧、催化热解等,但是不同产品和工艺产生的精馏釜残特性不一,故处理方式应视情况而定。

1.3.1 填埋法

填埋法是处理危废的常用方法,具有技术成熟,处理能力大,工艺简单,运行费用低的优点,但是此法并不能销毁污染物,它只是对其暂时性的封存,长时间放置后危废有可能对空气、土壤以及地下水等造成污染,故填埋法并不安全。目前,在发达国家采用最广泛的无害化处理处置方法是填埋法,更有甚者,不惜远渡重洋将危险废物偷运至发展中国家填埋处理。出于以上种种弊端,安全填埋法并不适合精馏釜残的处理处置。

1.3.2 固化法

固化法是处理危险废物的重要手段,其基本原理是将废物与固体基质及稳定剂材料等混合,经物理或化学变化后,有毒有害成分不便发挥作用,便于管理。

相关图片展示: