年产30000吨高固低粘无皂乳液设备工艺设计毕业论文

2020-02-19 11:49:14

摘 要

本文设计了采用半连续种子乳液聚合方法,以丙烯酸酯为共聚单体,以过硫酸铵为引发剂,制备年产量为3000t的高固含量且低黏度的丙烯酸酯无皂乳液的生产线。对生产过程进行了物料衡算、主要生产设备选型以及三废处理。生产线应用PLC、PLM系统,工艺先进、电气控制现代化。

本设计针对高固低粘无皂乳液生产配方较为针对性的选择了主要生产设备,自动化程度高,减小了人工成本,增大了生产过程的安全性能。由于近年来,国家对于化工企业生产过程中污染排放问题十分重视,本设计针对乳液生产过程中产生的废渣进行了针对性的处理,确保排放达标。

关键词:生产线;无皂乳液;固含量;粘度;PLM系统

Abstract

In this paper, a semi continuous seed emulsion polymerization process with acrylate as copolymer and ammonium persulfate as initiator was designed to produce 3000t high solid content and low viscosity acrylate soapless emulsion. Material balance, selection of main production equipment and waste disposal are carried out. Production line using PLC, PLM system, advanced technology, modern electrical control.

In this design, the main production equipment is selected specifically for the production formula of high solidity and low viscosity soapless emulsion. With high degree of automation, the labor cost is reduced and the safety performance of the production process is increased. In recent years, China has attached great importance to the pollution emission in the production process of chemical enterprises. This design has carried out targeted treatment on the waste residue generated in the production process of emulsion to ensure the emission standard.

Key Words:;production line;soap-free acrylate latex ;solid content;viscosity;PLM system

目 录

摘 要 I

第1章 绪论 1

1.1 引言 1

1.2 设计目的与意义 1

1.3 生产线研究现状 1

第2章 生产配方以及工艺的选择 2

2.1 生产配方的选择 2

2.1.1 生产配方 2

2.1.2 性能指标 2

2.1.3 主要原料规格 3

2.2 生产线的选择和生产工艺流程 4

2.2.1 生产工艺流程图 4

2.2.2 新型生产线设计 5

第3章 物料衡算 7

3.1 物料衡算任务及其依据 7

3.1.1 物料衡算任务 7

3.1.2 物料衡算依据及收集数据 7

3.2衡算过程及结果 7

第4章 生产设备选型及计算 9

4.1 主要生产设备 9

4.2 分散设备选型计算 9

4.3 砂磨机选型 10

4.4 调漆罐设计 11

4.4.1设计依据 11

4.4.2 调漆罐材料选择 12

4.4.3 罐几何尺寸的确定 12

4.4.4 调漆罐壁厚的确定 13

4.4.5 水压试验的应力校核 13

4.4.6 数据统计 14

4.5 过滤设备的选择 14

4.6 选择灌装设备 14

第5章 附属设备选型 15

5.1 支座选型 15

5.2 搅拌器的设计 15

5.3 调漆罐搅拌轴 15

5.3.1 常见电机及其连接尺寸 15

5.3.2 搅拌器轴功率 15

5.3.3 调漆罐使用的减速机规格标准及其选型 16

5.4 进料管道以及出料管道的选型 16

5.5 选择参数检测装置 16

5.5.1 前言 16

5.5.2 压力以及温度检测 17

5.5.3 重量测量以及液位检测 17

5.5.4 黏度测量 17

5.6 人孔的选型 17

5.7 视镜的选型 17

第6章 无皂乳液生产车间平面布置 18

6.1 车间概况 18

6.2 物料储存区 18

6.2.1 原材料储存区 18

6.3 辅助生产区 18

6.4 生产区 19

6.4.1 物料输送方式 19

6.5 中央控制区 19

第7章 三废处理 20

7.1 乳液生产污染物概述 20

7.2 乳液生产废水来源及组成 20

7.2.1 乳液生产废水来源 20

7.2.2 乳液生产废水组成 20

7.3 乳液生产粉尘来源 20

7.4 乳液生产废渣来源 20

7.5 涂料工业三废治理 20

7.6 生产安全措施 21

7.6.1 电气自动化设计 21

7.6.2 防爆设计 22

第8章 结论 23

参考文献 24

附 录 25

致 谢 27

第1章 绪论

1.1 引言

无皂乳液因体系中不含有乳化剂而具有稳定性下降、固含量相对较低等许多优异性能,而目前无皂乳液聚合面临的首要问题为新型反应性乳化剂开发不足以及乳液聚合优化等创新性难题。

无皂乳液聚合指在反应过程中不加入乳化剂或仅加入微量乳化剂的乳液聚合过程,避免了因乳化剂加入而使聚合物性能发生改变等优点,现如今,无皂乳液聚合在诸多领域得到了实际应用,如胶粘剂、复合材料、涂料、功能微球等,因而广泛地受到人们关注[1,2]。

1.2 设计目的与意义

聚合物乳液固含量一般为60%的乳液则称为高固含量乳液。高固含量乳液具有生产效率高、成膜时间短、储存运输成本低等优点,在纺织品制造、黏合剂、涂料、纸张涂层、地板抛光漆等诸多方面有着十分重要的应用价值[3]。

在大多数情况下,工业生产的乳液固含量低于55%,若大于这个限值,乳液粘度会急剧增加,不耐剪切。在实际生产过程中,一般要求粘度越低越好,所以高固含量乳液生产的重点在于提高乳液固含量的同时降低体系粘度。有学者提出,粒径分布是已知的决定固含量和黏度关系的重要因素[4]。优化乳胶粒的堆砌方式是提高乳液固含量的较有效途径之一。刚性粒子呈单分散球形排列时体积分数为0.74,倘使一定数量的小乳胶粒在大乳胶粒间隙中填充,则可进一步提高固含量。因此设计乳胶粒子的大小适中和分布合理即为关键点。

1.3 生产线研究现状

传统的无皂乳液生产过程存在清洗时间较长、投资成本高昂、自动化程度低、生产效率低等技术问题。

传统无皂乳液生产线存在的这些不足严重制约了生产,生产量有很大的提升空间,其涂料生产线涂料生产效率急需突破。传统高固低粘无皂乳液已见报道的涂料生产线均为传统的溶剂型涂料生产,而目前更为适应社会需求的环境友好型高固低粘无皂乳液生产线仍是一片空白,急需一套完备的设施简单、成本节约、便于清洗、高效率及现代化程度高的新型生产线。

第2章 生产配方以及工艺的选择

2.1 生产配方的选择

种子半连续乳液聚合法又称为注入乳化剂法。研究表明,单体和水的比例越大越利于胶束成核。在前辈们的研究中,有关种子聚合法制备无皂乳液有许多理论模型[5-8] 。

因此在本次设计中,使用半连续种子乳液聚合制备法,使用丙烯酸酯作为共聚单体,引发剂选用过硫酸铵,利用反应性乳化剂进行聚合反应同时搭配非离子乳化剂进行复配,制备了高固含量且低黏度的丙烯酸酯无皂乳液。具体配方如表2.1所示。

2.1.1 生产配方

表2.1 高固低粘无皂乳液配方

序号 | 原料名称 | 供应商 | 质量分数/% |

1 | 甲基丙烯酸甲酯(MMA) | 天津科密欧化学试剂有限公司 | 50 |

2 | 丙烯酸丁酯(BA) | 天津科密欧化学试剂有限公司 | 49 |

3 | 甲基丙烯酸(MAA) | 国药集团化学试剂有限公司 | 1 |

4 | 丙氧基壬基酚乙基聚氧乙烯硫酸钠(DNS-86) | 清新县汉科化工科技有限公司 | 3.0 |

5 | 过硫酸铵(APS) | 国药集团化学试剂有限公司 | 0.5 |

6 | 去离子水(H2O) | - | 69.2 |

7 | 碳酸氢钠(NaHCO3) | 北京化学试剂公司 | 0.3 |

总计 | 173 | ||

2.1.2 性能指标

表2.2 双组分水性聚氨酯防腐涂料的性能

检测项目 | 检测结果 | 检测方法 |

粘度/s | 45 | GB/T1734-88 |

固含量/% | 59.94 | GB/T9274-88 |

乳液外观 | 乳白色,淡蓝色光泽 | GB/T9274-88 |

聚合稳定性(凝胶率)/% | 0.88 | GB/T9274-88 |

涂膜吸水率/% | 14.52 | GB/1771-91 |

ph | 7.0~8.0 | GB/T9757-2001 |

成膜性 | 连续透明 | GB/T6739-1996A |

乳胶粒的尺寸及分布/μm | 0.1~1.0 | GB/T9286-1998 |

依照图2.1所示配方进行乳液配制,对得到的产品进行性能测试性得到各项性能指标结果如表2.2所示。

从得到的测试结果可以看出无皂乳液的特性已满足生产要求。因此该配方是可行的。

2.1.3 主要原料规格

后期物料衡算需要诸多数据,如各物料密度、熔沸点以及外观等各项性能数据,在选择各原料供应商时应注意数据采集,对比各个公司产品性能及价格后,按照公司给出的相关数据对物料信息进行统计,统计如表2.3所示。

由于各个物料生产自不同公司各项指标均会存在些许差异。根据价格及产品性能等条件进行对比,最终选定本设计物料采购的生产公司,结果见表2.2所示。

表2.3 原料数据参数表

物料名称 | 密度(kg/m3) | 沸点(°C) | 熔点(°C) | 原料外观特征 |

甲基丙烯酸甲酯(MMA) | 940 | 101 | 50 | 无色易挥发液体, 并具有强辣味。 |

丙烯酸丁酯(BA) | 894 | 146~148 | -64.6 | 液体 |

甲基丙烯酸(MAA) | 1015 | 163 | 16 | 液体 |

丙氧基壬基酚乙基聚氧乙烯硫酸钠(DNS-86) | 1130 | - | - | 液体 |

过硫酸铵(APS) | 1980 | - | 120 | 白色或黄色粉末 |

去离子水(H2O) | 1515 | 100 | 318 | 透明无色液体 |

碳酸氢钠(NaHCO3) | 2160 | 851 | >300 | 白色粉末 |

在统计过程中,按照表格所示公司官网给出的数据收集各物料数据,部分公司官网存在部分数据缺失的情况且同品类也存在空白。以上各物料数据均来自于物料采购公司官网所给出的参考数据。

通过各物料官网数据,对生产配方中的原始物料的外观也进行了查阅汇总。其中配方中物料总共有七个,固体物料共有两个,包括过硫酸铵(APS)和碳酸氢钠(NaHCO3),均为粉末状物料。液体物料总共有五种,包括甲基丙烯酸甲酯(MMA)、丙烯酸丁酯(BA)、甲基丙烯酸(MAA)、丙氧基壬基酚乙基聚氧乙烯硫酸钠(DNS-86)和去离子水(H2O)。

2.2 生产线的选择和生产工艺流程

2.2.1 生产工艺流程图

高固含量低粘度无皂乳液的生产工艺为:

将表2.1配方中1,2,3,6和7依次加入高速分散机中预分散,搅拌混合均匀后,在砂磨机中高速研磨至细度≤25µm,转入调漆罐中,加入丙氧基壬基酚乙基聚氧乙烯硫酸钠(DNS-86)和过硫酸铵(APS)得到产品。

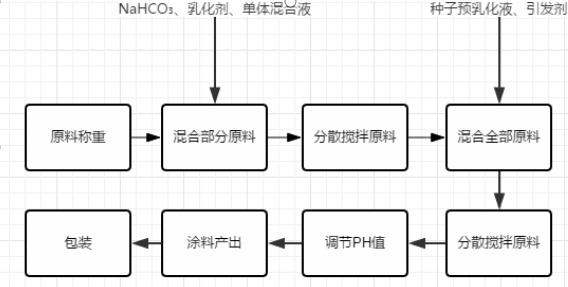

高固低粘无皂乳液生产工艺如下图2.1。

图2.1 A无皂乳液生产工艺流程图

上图所展示的是本设计选择配方中各个物料添加顺序以及路径,碳酸氢钠和过硫酸铵这两种粉末状物料通过PLM系统计量、控制及输送,而液体物料用管道通入预混合罐,PLC系统计量,远程控制通入调和罐。

2.2.2 新型生产线设计

为了避免传统无皂乳液生产包装线存在的清洗困难、生产效率低及自动化程度较低等技术上的不足之处,本设计设计了一种设施简单、便于清洗、成本低廉、生产效率显著提高并且自动化程度高的新型高固低粘无皂乳液生产线。

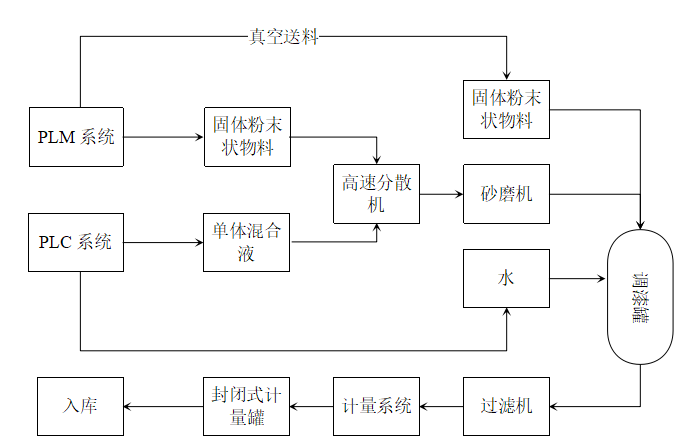

设计将传统乳液生产线进行优化,设计最终方案如下:主要设备包括有单轴双轮高速分散机、盘片式砂磨机、调漆罐、自动移动式计量罐、纸芯过滤机七个主要设备。车间布置将存储液体物料的储蓄罐与贮存粉末的厂房独立放置,采用的称量以及运输系统均存在差异。

其中,应用PLC控制系统控制液体物料的输送,并且系统自动计量,通过管道输送;采用PLM系统对固体粉末物料计量及运输。从而达到设计中运输过程全封闭,得到的产品由自动式移动计量罐通过铁轨进行运输,与外界不产生接触,生产效率高及自动化程度高,采用纸芯过滤机过滤,残渣通过过滤后直接回收,清洗方便。具体生产线示意图如下图2.2所示。

图2.2 生产线设计流程图

第3章 物料衡算

3.1 物料衡算任务及其依据

为了计算出所需设备的数量和体积、物料每批投料量以及各个工序物料进出量等必须数据,本设计进行了以下物料衡算。

3.1.1 物料衡算任务

此次设计的衡算任务为通过查阅有关联的物料规格,并根据任务量和每单位批次的工作量计算得出所需设备的尺寸及设备参数再进行主要设备的选型工作。

3.1.2 物料衡算依据及收集数据