硅溶胶纳米分散体系的研制毕业论文

2020-02-19 11:54:21

摘 要

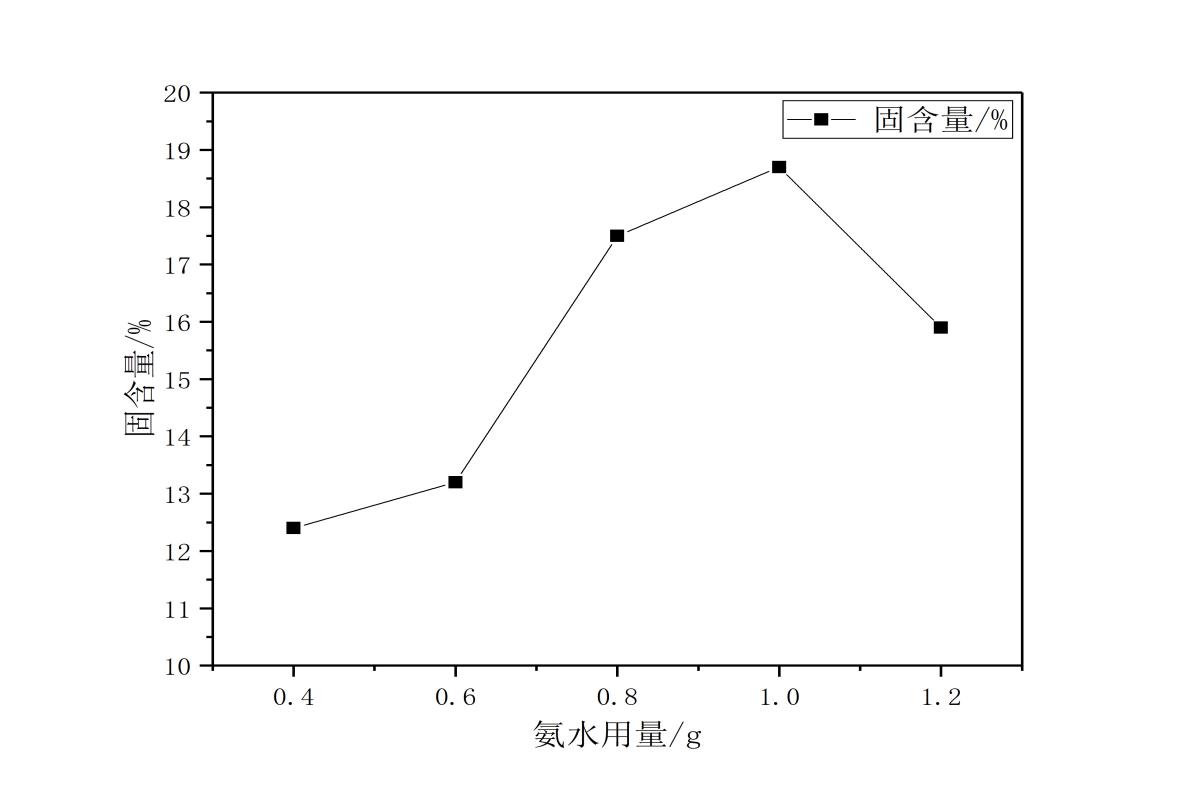

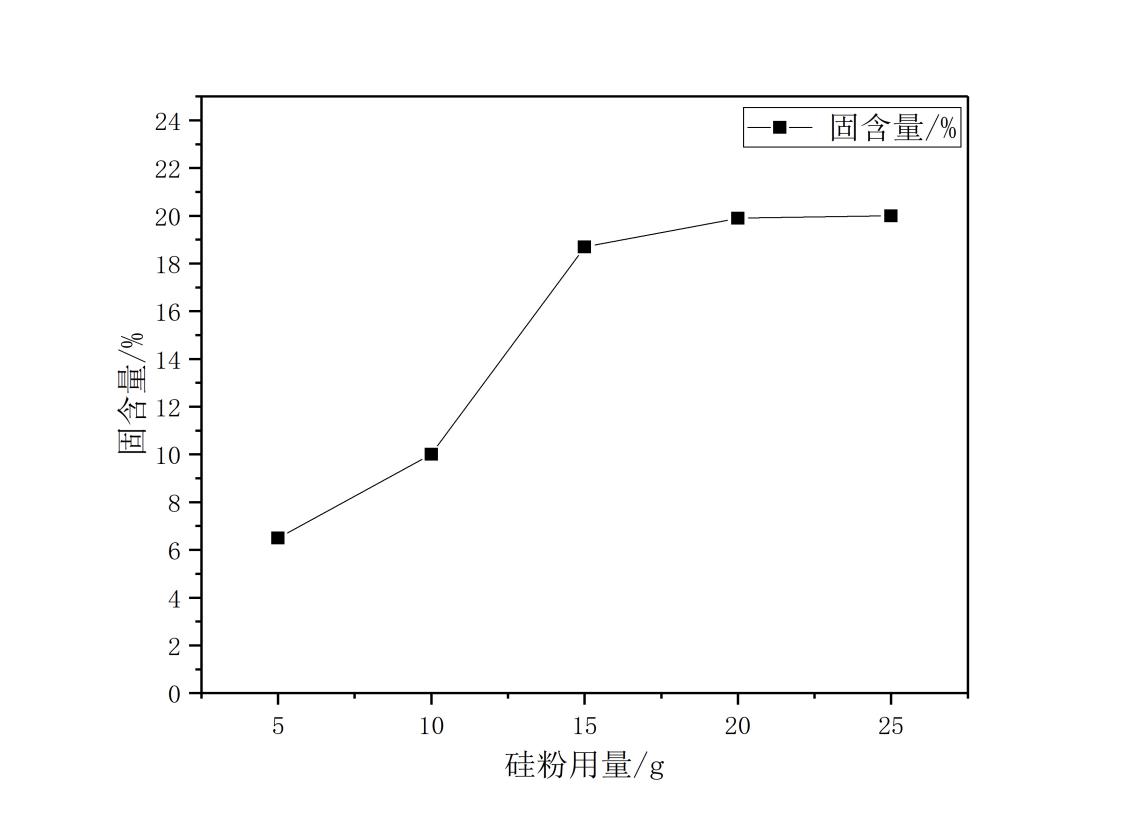

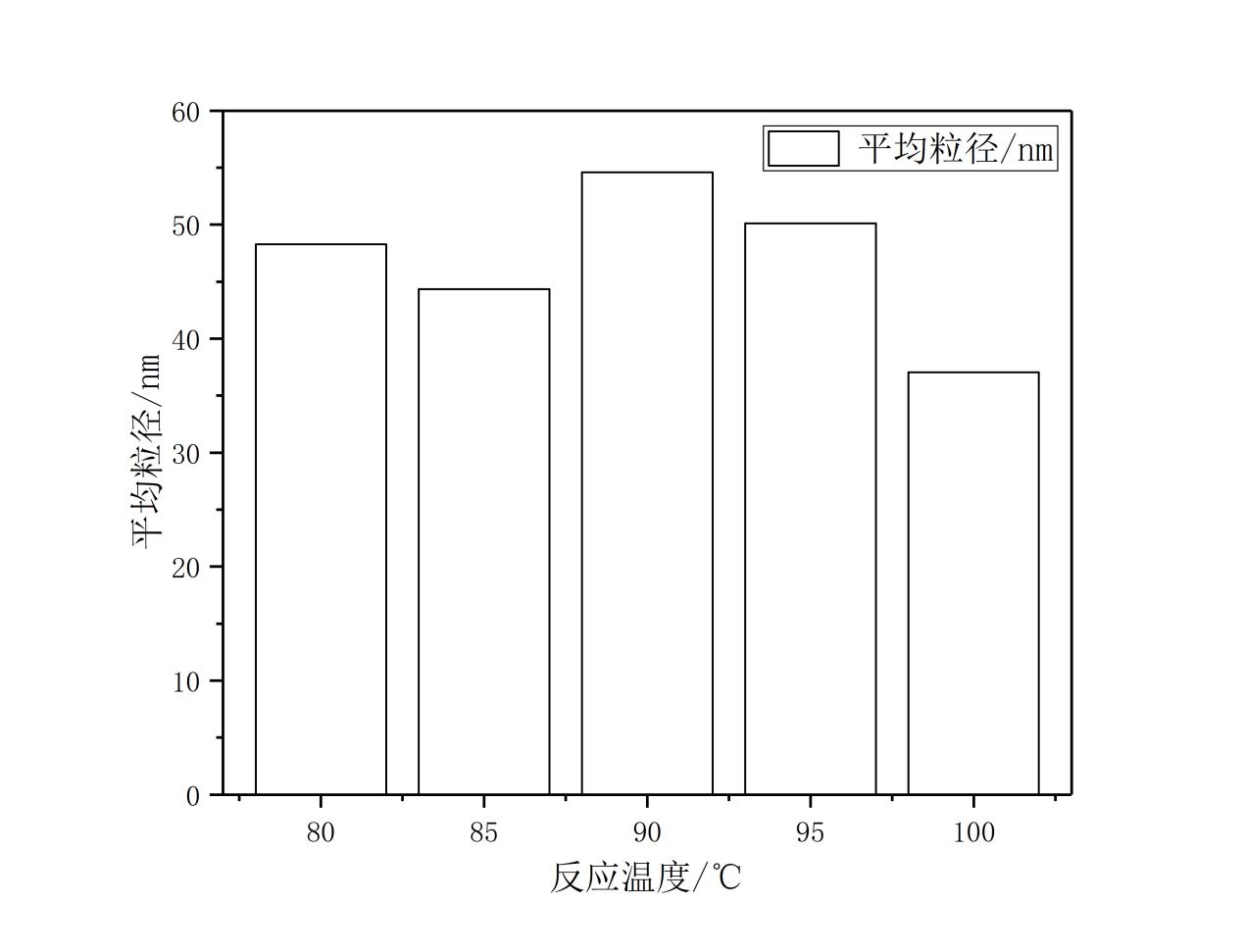

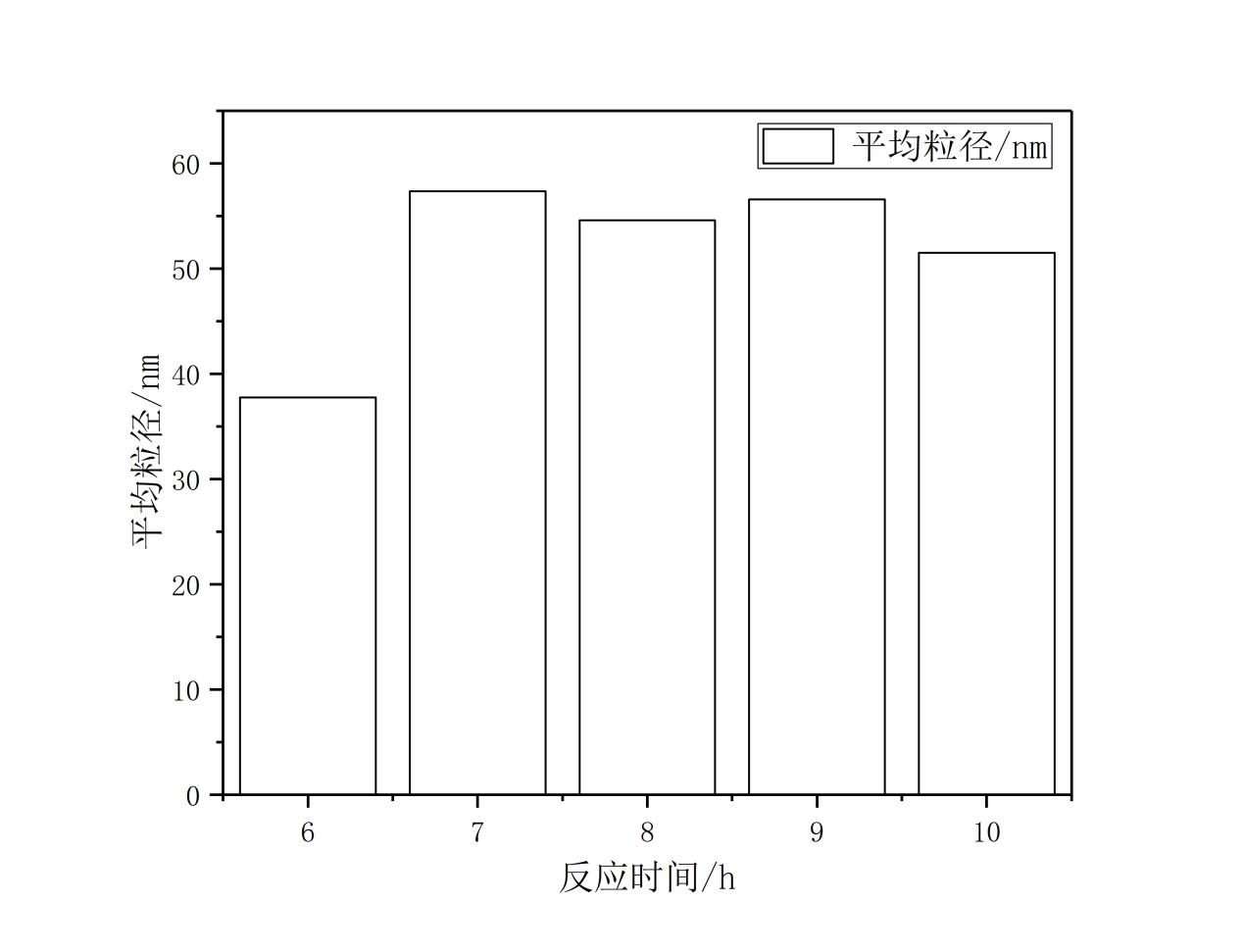

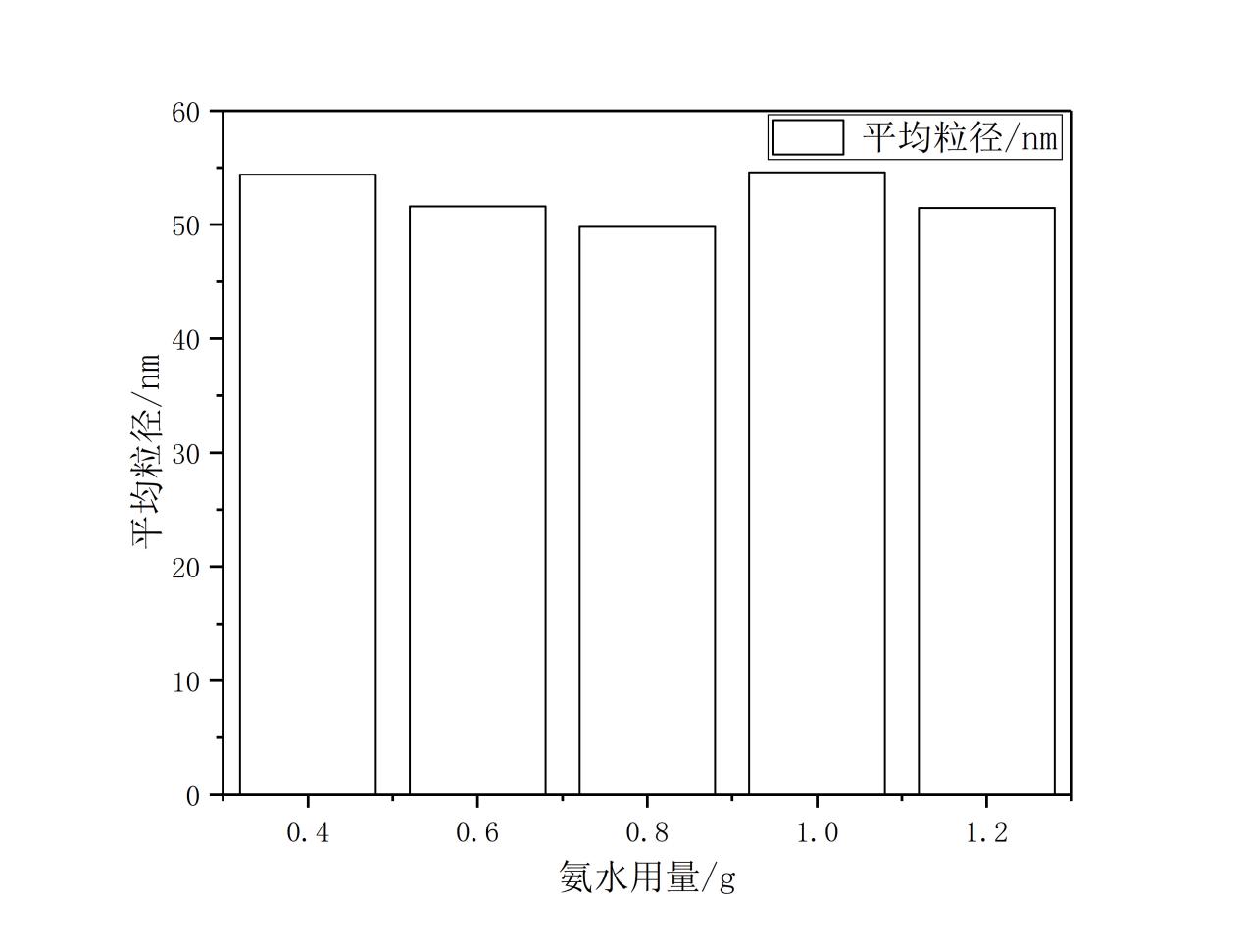

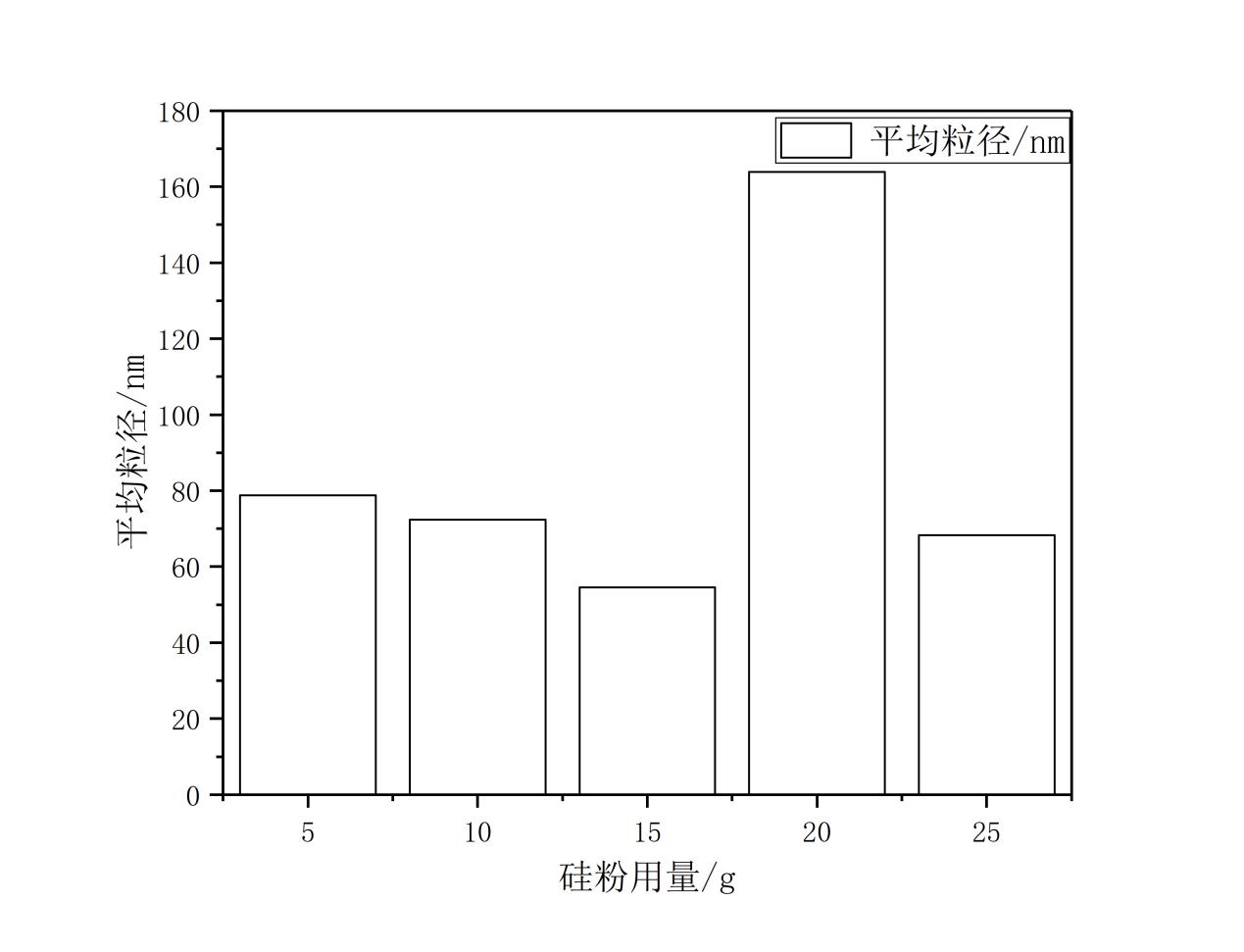

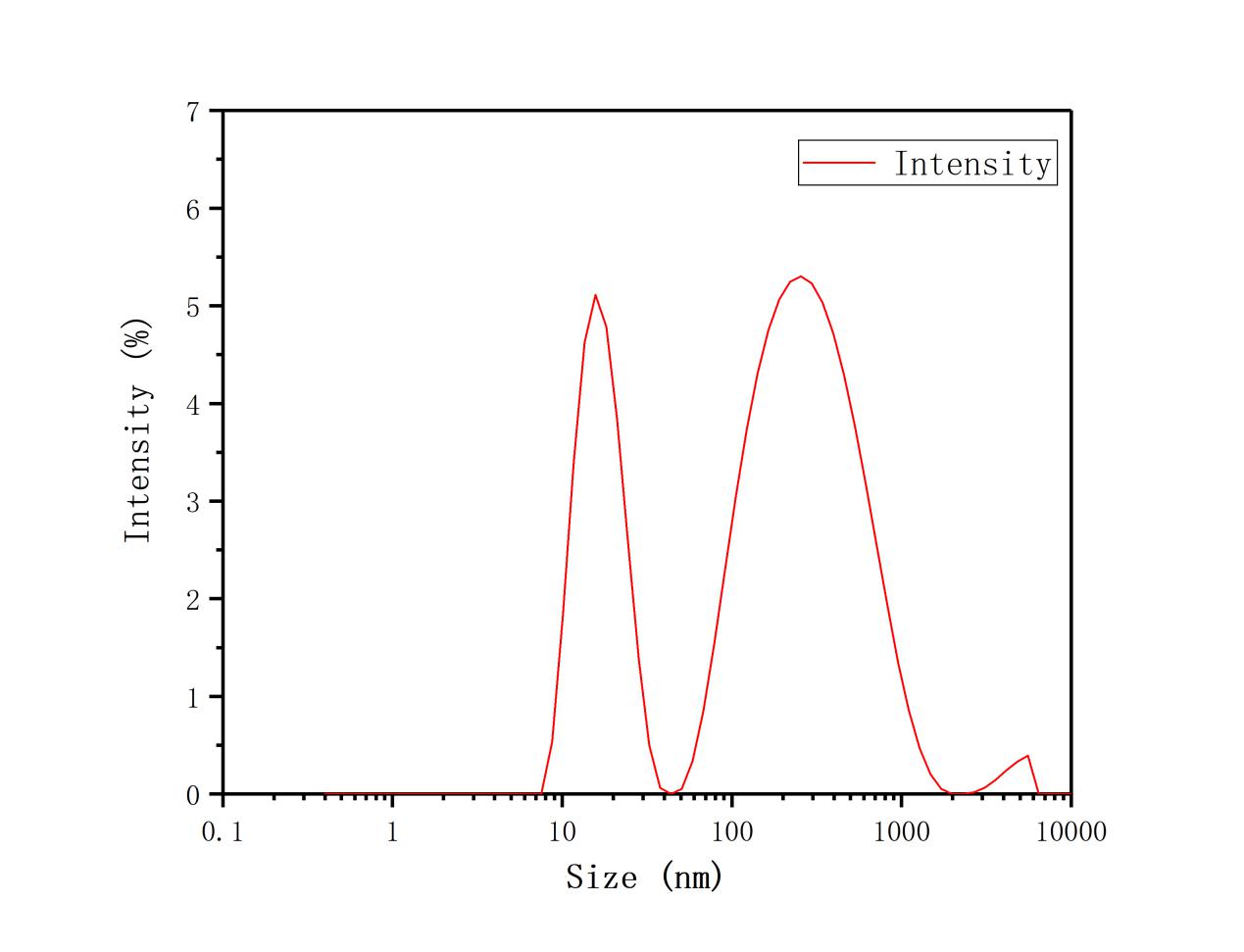

本研究以硅粉为原材料,采用单质硅粉一步水解法制备硅溶胶纳米分散体系,并且通过改变反应温度、反应时间、氨水用量、硅粉用量等条件对初次反应的工艺条件对硅溶胶纳米分散体系固含量的影响进行了探究。将制备好的硅溶胶纳米分散体系采用乌氏粘度计和pH计测定其粘度和pH值,并通过马尔文粒度仪和傅里叶红外光谱对所制备的硅溶胶纳米分散体系进行表征,研究结果表明:

- 本实验所制得的硅溶胶纳米分散体系固含量受反应温度、反应时间、氨水用量以及硅粉用量影响比较明显。

- 将所制得硅溶胶纳米分散体系进行红外光谱分析可知,在1110cm-1、798cm-1、466cm-1三处出现了硅溶胶的特征峰。

- 在最终优化条件下制备的硅溶胶纳米分散体系固含量可达18.7%,平均粒径为54.58nm,pH值为11.41,相对粘度为1.47。

关键词:硅溶胶;单质硅粉一步水解法;初次反应;固含量

Abstract

In this study, silicon powder was used as raw material to prepare silica sol nanodispersion system by single-stage silicon powder one-step hydrolysis method, and the silica gel sol nanodispersion was changed by changing the reaction temperature, reaction time, ammonia water dosage and silicon powder dosage. The effects of the solid content of the system were explored. The prepared silica sol nanodispersion system was measured by Ubbelohde viscometer and pH meter, and the prepared silica sol nanodispersion system was characterized by Malvern particle size analyzer and Fourier transform infrared spectroscopy. The results show:

The solid content of the silica sol nanodispersion system prepared in this experiment is obviously affected by the reaction temperature, reaction time, ammonia amount and silicon powder dosage.

Infrared spectroscopy analysis of the prepared silica sol nanodispersion system revealed that characteristic peaks of silica sol appeared at 1110 cm-1, 798 cm-1, and 466 cm-1.

The silica sol nanodispersion prepared under the final optimized conditions has a solid content of 18.7%, an average particle diameter of 54.58 nm, a pH of 11.41 and a relative viscosity of 1.47.

Key words:Silica sol;One-step hydrolysis of elemental silicon powder;Initial reaction;Solid conten

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1硅溶胶的概述 1

1.2硅溶胶的性质 1

1.3硅溶胶的制备方法 2

1.3.1单质硅粉一步水解法 2

1.3.2离子交换法 2

1.3.3直接酸化法 3

1.3.4电解电渗析法 3

1.4硅溶胶的应用 3

1.5硅溶胶研究现状 4

1.5.1研究背景与意义 4

1.5.2国外研究发展 4

1.5.3国内研究发展 5

1.6本实验的主要研究目的 6

1.7本实验的主要研究内容 6

第2章 研制硅溶胶纳米分散体系的实验方案设计 7

2.1实验原理 7

2.2实验方法 7

2.3影响因素 7

2.3.1初次反应中反应温度的选取 8

2.3.2初次反应中反应时间的选取 8

2.3.3初次反应中氨水用量的选取 8

2.3.4初次反应中硅粉用量的选取 8

2.4实验方案的设计 9

第3章 硅溶胶纳米分散体系制备实验及分析 10

3.1实验仪器及试剂 10

3.1.1实验仪器 10

3.1.2实验试剂 10

3.2硅溶胶纳米分散体系制备的测试表征方法 11

3.2.1硅溶胶纳米分散体系固含量的测定 11

3.2.2硅溶胶纳米分散体系粒径的测定 11

3.2.3硅溶胶纳米分散体系红外光谱测试 11

3.2.4硅溶胶纳米分散体系粘度测定 12

3.2.5硅溶胶纳米分散体系PH测定 12

3.3结果与讨论 12

3.3.1硅溶胶纳米分散体系制备各实验组固含量 12

3.3.2硅溶胶纳米分散体系制备各实验组粒径 17

3.3.3硅溶胶纳米分散体系红外图谱分析 22

3.3.4硅溶胶纳米分散体系粘度分析 22

3.3.5硅溶胶纳米分散体系pH值分析 24

第4章结论与展望 28

参考文献 29

致谢 31

第1章 绪论

1.1硅溶胶的概述

固体二氧化硅胶体颗粒[1]在水中的稳定分散形成的胶体溶液被称为硅溶胶,其分子式为mSiO2·nH2O,它是一种高性能的无机高分子材料。目前硅溶胶的主要制备方式[2]有:单质硅粉一步水解法、离子交换法、电解电渗析法、分散法等。硅溶胶可分为酸性硅溶胶和碱性硅溶胶,硅溶胶属于胶体溶液,又称胶体二氧化硅溶胶,是一种无毒、无臭、无腐蚀性的半透明白色液体,并且具有比表面积大、透光性强、吸附性强、分散性高以及耐火绝热性等良好性质。硅溶胶当中的二氧化硅颗粒粒径越小[3],它的反应活性就越大,因为硅溶胶纳米分散体系有较大的比表面积,所以经常作为催化剂载体使用。硅溶胶还具有很好的分散性、透光性、亲水性等优异性能,正因为这一系列优异性能,硅溶胶广泛应用于涂料、抛光、油墨、精密精铸、食品等行业。目前硅溶胶的需求量极大,工业上大粒径硅溶胶、小粒径硅溶胶、多分散硅溶胶、单分散硅溶胶、高浓度硅溶胶都有极其重要的作用。目前国内外硅溶胶需求量极大约为300万t/a[4],但国内市场还未完全打开,大部分硅溶胶产品主要流入欧美市场。但是随着硅溶胶的优异性能被国内更多人知晓,目前硅溶胶在国内的市场也在日渐增长,目前已经突破30万t/a。总而言之硅溶胶是一种性能优异而且用途广泛的材料。

1.2硅溶胶的性质

硅溶胶属于胶体溶液,又称胶体二氧化硅溶胶,它是一种,无毒、无臭、无腐蚀性的半透明白色液体。其胶体粒子具有较大的比表面积;硅溶胶胶体粒子无色透明所以不会遮盖覆盖物的本色,更不会影响物质的其他表观性能;硅溶胶纳米分散体系粘度低[5],基本上只要是水能渗透的地方硅溶胶纳米分散体系都能渗透,因此在和其他物质混合时分散性和渗透性都非常好;当硅溶胶中的水分被蒸发时,胶体粒子牢牢吸附于物体表面,所以经常作为粘结剂使用。此外硅溶胶还具备很多优良的性质[5]:

- 吸附性[6]:之所以硅溶胶具有较大的吸附性,是因为硅溶胶中二氧化硅颗粒团聚形成的网络结构孔隙,使其可以吸附部分有机物和无机物。

- 分散性:因为硅溶胶纳米分散体系的粘度较低,基本上只要是水能渗透的地方,它基本上都可以进行渗透,所以它具有优良的分散性。

- 耐火、耐腐蚀性:硅溶胶一般可以耐1600℃左右的高温。硅溶胶中二氧化硅颗粒表面存在大量的活性羟基,随着水分的蒸发,胶粒之间形成十分牢固的Si-O键交联的网状结构,从而在物体表面形成一层坚硬的膜,使其具有优异的耐火性和耐腐蚀性。

- 亲水性和憎油性[7]:之所以硅溶胶具有优异的亲水性,是因为硅溶胶二氧化硅颗粒表面存在不饱和的残键和大量羟基,此外硅溶胶还有着较强的憎油性。

- 较高的反应活性:硅溶胶中二氧化硅颗粒表面存在大量活性羟基,再加上硅溶胶比表面积较大,因此它具有较高的反应活性,而且胶粒颗粒越小其反应活性越高。

- 透光性:硅溶胶内的胶粒本来就是透明的,所以硅溶胶本身具有极佳的透光性,也可以使其他物质在光学性能上有所突破。

1.3硅溶胶的制备方法

1.3.1单质硅粉一步水解法

单质硅粉一步水解法[8]即将硅粉投入水中,加入适量碱性催化剂,在一定温度,PH条件下生成活性硅酸,随着活性硅酸的浓度变大,活性硅酸之间会发生缩合反应生成Si-O-Si键,随后之前生成的聚合物会聚集在一起形成长链的聚合物直到形成一定长链的聚硅酸体。聚硅酸体成为新形成溶胶的核,然后之后生成的聚合物不断在核上生长,最终成为硅溶胶。

单质硅粉一步水解法具有反应工艺简单、操作简单、生产周期短、主要原料硅粉来源广泛成本较低、可制成大粒径硅溶胶,但所制的硅溶胶浓度较低需要浓缩操作提高其浓度。

1.3.2离子交换法

离子交换法[9]以水玻璃为原料,主要利用离子交换树脂形成离子交换反应再经过晶种制备和硅溶胶胶粒的生长、浓缩和纯化后制得硅溶胶产品,其具体步骤如下:

- 稀释的水玻璃经过离子交换树脂除去其中的部分阴阳离子制得了活性硅酸溶液,然后加入氨水或氢氧化钠调节溶液至碱性,从而使溶液保持稳定。

- 将上述所制得的溶液进行晶种的制备,从而制得母液,然后再将聚硅酸溶液加入母液中,从而使母核粒径不断生长。

- 所得的硅溶胶内二氧化硅含量较低,所以需要通过加热蒸发浓缩提高二氧化硅的浓度。所得硅溶胶内杂质较多,所以需要离心纯化去除杂质,从而得到高纯度硅溶胶。

离子交换法虽说是比较常用的方法,但也存在一些缺点,工艺流程复杂繁琐、生产周期长、所制得的硅溶胶产物杂质较多。

1.3.3直接酸化法

直接酸化法[10]使用稀水玻璃为原料,采用硫酸等无机酸作为酸催化剂,经过离子交换、晶种的制备、直接酸化反应、晶粒的生长、浓缩、离心除杂、纯化后得到硅溶胶产品,其具体步骤如下:

- 通过阳离子离子交换树脂去除其中的Na ,从而使溶液中SiO2/NaO2比重变大。

- 将上述反应中制得的溶液加热后冷却静置一段时间,使溶液中逐渐形成晶核。

- 在上述反应中所获得的溶液加入稀水玻璃原料和酸化剂,进行酸化反应。

- 将上述溶液置于一定环境条件中,使其晶核慢慢生长,即可得到硅溶胶产品。

1.3.4电解电渗析法

电解电渗析法[11]是一种电化学法,主要反应在配有电极的电解电渗析池中进行。将电解质加入电解电渗析池中,再调节其中的电流密度、pH值和温度,得到硅溶胶成品。

1.4硅溶胶的应用

因为硅溶胶的一系列优异性能,所以硅溶胶广泛应用于各个行业:

- 抛光:硅溶胶作为抛光液使用不仅可以有效提高抛光速度,还可以有效减少划痕的产生。硅溶胶与一些填料混合可以对蓝宝石单晶进行抛光[12],不仅可以使蓝宝石的抛光效率得到大大提高,还可以提高蓝宝石表面光滑度;硅溶胶还经常作为金属合金的化学抛光液,可以保证合金表面光滑;此外硅溶胶还可以对陶瓷进行抛光,提高其表面光洁度。

- 食品澄清剂[13]:利用硅溶胶的吸附性和分散性成为果汁或啤酒的澄清剂(可将食品中的杂质,沉淀在底部)。通过将啤酒、果汁、和酱油等液体物质的杂质沉淀在底部,来提高它们的澄清度。硅溶胶作为澄清剂比自然沉淀过滤速度更快,效率更高,而且对人体无毒害作用,也不会对食品的色香味造成影响。

- 涂料[14]:硅溶胶一般可以耐1600℃左右的高温,因为硅溶胶具有优异的耐高温和耐腐蚀性,因此硅溶胶经常作为高温耐火涂料的成膜物和部分外墙涂料的填充剂来使用。硅溶胶中二氧化硅颗粒表面存在大量的活性羟基,随着水分的蒸发,胶粒之间形成十分牢固的Si-O键交联的网状结构,从而在物体表面形成一层坚硬的膜。所以可以显著提高涂料的性能。

- 化工催化剂:由于硅溶胶具有较大的比表面积,因此硅溶胶经常作为化工催化剂载体来使用。将催化剂与硅溶胶均匀混合,通过喷雾干燥操作后,使整个催化剂的活性分布更加均匀,美国Sohio公司使用与硅溶胶相结合的催化剂之后,丙烯氰的产率提高了30%至40%[15]。

- 纺织[16]:因为硅溶胶具有比表面积大和吸附性强等优点,所以可以增加纤维的性能(减少纤维断头、防止飞花、提高浆料附着力,缩短干燥时间,是纤维制品能够防皱和耐洗涤磨损)。人们利用硅溶胶的溶胶-凝胶特性可以在纺织物表面形成一层粘结性极强氧化物薄膜,可以使纺织物的各项性能得到显著提高。

- 冶金铸造[17]:在铸造过程中少量钢锭会沾在铸模底板上,产品质量会因此受到影响,使用传统粘结剂容易造成环境污染,但是现在将硅溶胶与耐火材料混合均匀涂抹于铸钢模与铁模表面,不仅可以耐高温,还可以减少模具损耗,使其脱模完整。

- 其他用途[18]:硅溶胶还有许多其他的用途,例如:在造纸行业,其分散性和粘结性可用于牛皮纸防滑、照相纸成膜上光、纸浆的韧性加强等;在电子工业利用其良好的分散性、绝缘性和粘结性,可以用来制作显像管分散剂;硅溶胶作为水纯化剂与硫酸铜混合作用,可以有效除去水中的悬浮质;经过硅溶胶处理过后的水泥,其各项性能有着显著提高。

1.5硅溶胶研究现状

1.5.1研究背景与意义

因为硅溶胶有着众多优良的性能,所以在各行各业硅溶胶都有特别的应用,例如涂料、抛光、油墨、精密精铸、食品等行业,其具体的应用在上文中已经做了详细的阐述。以上这些行业关乎着国民的衣食住行,所以这也意味着目前硅溶胶的需求量也越来越大。硅溶胶作为一种对环境并没有污染的材料,在未来很长一段时间内对它的需求都不会减少,所以对硅溶胶的研究与改进仍有极大的价值。硅溶胶根据其粒径的大小可以分为大粒径硅溶胶和小粒径硅溶胶,根据其粒径的分布可以分为单分散硅溶胶和多分散硅溶胶。国外对于硅溶胶的制备与研究进行的较早,并且对于各种规格的硅溶胶制备工艺已经比较成熟;我国工业起步较晚,对于硅溶胶的研发与应用也落后于国外同行,但目前也在加紧对硅溶胶的研究,逐渐向国外同行看齐,甚至是在技术上实现超越。

1.5.2国外研究发展

1861年英国科学家首先将极细的二氧化硅加入水中,得到了硅溶胶溶液。1915年美国科学家Schwerin以水玻璃为原料,制得固含量为2.4%的硅溶胶,这是科学家第一次通过化学方法制备出硅溶胶,但其浓度太低,实用意义不大。1941年美国的科学家Paul G Bird通过离子交换法制得了高浓度的硅溶胶,硅溶胶的浓度得到提高之后,有了更多的实际应用,因此硅溶胶的生产和应用迎来真正意义上黄金时期,硅溶胶的产量有了大幅度提高,硅溶胶的应用也开始了大规模的发展。1951年,硅溶胶粒径方面的研究也有了极大的进步[19],美国杜邦公司以水玻璃为原料,通过离子交换法制得含量更高、粒径更为统一的硅溶胶,因此硅溶胶产品也有了更高的稳定性。二十世纪五十年代左右大粒径高浓度的硅溶胶的研究已经成为国外硅溶胶项目研究的重点,在二十世纪末国外已经掌握了成熟的大粒径高浓度硅溶胶的制备工艺,目前国外大部分大粒径高浓度硅溶胶产品粒径在50nm左右,浓度最高可到60%。在1996年之后,电子行业在全球引起一股风暴,因为硅溶胶可使硅晶片的抛光效率大大提高,所以导致硅溶胶的需求急剧上升,从此硅溶胶的产量也得到了有史以来最快的增加。许多国家的工厂都加大了对硅溶胶项目的投入,以便于快速提高产量,例如瑞士的Clariant公司、日本的FuSo chemical公司、美国德克萨斯州的Nissan chemical American公司。同时具有特殊性能的改性硅溶胶研发和应用也得到了极大的进步。目前欧美等发达国家对于硅溶胶的研发与应用已经成熟,硅溶胶的需求量很大,硅溶胶的产量也远远高于我国。

1.5.3国内研究发展

我国对于硅溶胶的研发与应用起步较晚,1958年我国才开始研制生产硅溶胶产品,这个时候我国硅溶胶在质量、产量和种类上已经远远落后于欧美发达国家,在欧美发达国家硅溶胶年产量已经接近一百万吨的时候,我国硅溶胶年产量才两万吨。国外已经发展了四五十种硅溶胶产品,我国却仅有四五种硅溶胶产品。在上个世纪六十年代,我国各大化学研究所都相继研制出了硅溶胶。1963年,戴安邦教授通过大量实验数据提出了许多理论[20],特别是首先提出硅酸的聚合机制,为我国科学家对硅溶胶的后续研究的奠定了理论基础。目前我国大部分厂家所生产的硅溶胶粒径都在10nm至20nm之间,浓度普遍低于20%。硅溶胶粒径偏小、浓度低、粒径分布性差这是困扰着国内大部分厂家的问题,因此许多科研机构已经开始将重点放在对硅溶胶的进一步研发与应用上。

胡毅[21]等人通过离子交换法制得了高浓度硅溶胶,其具体流程如下:将水玻璃溶液,经过离子交换树脂制得了活性硅酸溶液,配置质量分数5%的晶种,加热到90℃,在此温度条件下保温0.5h,向晶种溶液中加入活性硅酸溶液,在加料过程中开动搅拌机,升温至90℃,保持温度在90℃至95℃之间,pH值在8.5至10之间,加料结束后反应1h。在上述反应所得溶液中加入络合剂,然后利用离子交换树脂除去里面的Na 和Cl-,然后利用氨型树脂进行稳定处理,浓缩操作,最终得到高浓度硅溶胶。

周波[22]等人通过单质硅粉水解法制得单分散大粒径硅溶胶,其具体流程如下:先将硅粉加入热水中热化10min,然后将200ml一定浓度的氢氧化钠溶液加入三口烧瓶中,开动搅拌机,加热到一定温度条件,然后分批加入20g硅粉,反应一段时间后,进行抽滤操作去除溶液中的杂质,所得滤液即为母液,然后将母液和适量氢氧化钠溶液加入三口烧瓶继续反应,让胶粒继续生长,最后得到单分散大粒径硅溶胶产品。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: