年产12000吨抗冲击型聚苯乙烯车间工艺设计毕业论文

2020-02-19 11:56:12

摘 要

聚苯乙烯优良性能较多,然而常规聚苯乙烯耐候性和耐热性差,抗冲击性差,无法满足市场的大量需求。本体聚合和悬浮聚合是工业上生产聚苯乙烯的通用方法,生产工艺已经相当成熟。根据聚苯乙烯的种类和改性方向有着不同的生产方法,产品性能也有较大不同。本设计生产采用本体悬浮接枝共聚法,使得的产品聚苯乙烯的抗冲击性能大大提升。

本文所采用的聚苯乙烯的生产工艺是本体悬浮接枝共聚聚合法。采用这种方法的特点是:由于聚合过程中存在本体聚合,而本体聚合转化率高,易于控制相转变,容易得到均相产品;而悬浮聚合又解决了本体聚合所带来的传热问题,经过工艺优化后的最终转化率高于传统悬浮聚合工艺。本设计的主要目标是设计年产12000吨的聚苯乙烯的车间工艺。根据设计目标和其单体配比及含量,进行物料衡算和能量衡算,设计得到了聚合釜、搅拌器和泵、洗涤釜、干燥器等辅助设备的操作参数及设备结构尺寸。

关键词:聚苯乙烯;物料衡算;能量衡算;设备选型

Abstract

Polystyrene has many excellent properties. However, conventional polystyrene has poor weather resistance and heat resistance, and has poor impact resistance, which cannot meet the large demand of the market. Bulk polymerization and suspension polymerization are general methods for the industrial production of polystyrene, and the production process is quite mature. There are different production methods depending on the type of polystyrene and the direction of modification, and the performance of the products is also quite different. The design and production adopts the bulk suspension graft copolymerization method, so that the impact resistance of the product polystyrene is greatly improved.

The production process of polystyrene used herein is a bulk suspension graft copolymerization polymerization method. The characteristics of this method are: due to the bulk polymerization in the polymerization process, the bulk polymerization conversion rate is high, the phase transition is easy to control, and the homogeneous product is easily obtained; and the suspension polymerization solves the heat transfer problem caused by the bulk polymerization. The final conversion rate after process optimization is higher than the traditional suspension polymerization process. The main goal of this design is to design a workshop process with an annual output of 12,000 tons of polystyrene. According to the design goal and its monomer ratio and content, the material balance and energy balance are calculated. The operating parameters and equipment structure dimensions of the auxiliary equipment such as polymerizer, agitator and pump, washing kettle and dryer are designed.

Key Words:Polystyrene;material accounting;energy accounting;

equipment selection

目录

一、绪论 1

1.1聚苯乙烯简介 1

1.2聚苯乙烯的现状和发展前景 1

二、 聚苯乙烯的聚合原理 2

2.1苯乙烯的聚合机理 2

2.1.1链引发阶段 2

2.1.2链增长阶段 2

2.1.3链终止阶段 2

2.1.4链转移 2

2.2聚合方法 3

2.2.1本体聚合 3

2.2.2溶液聚合 3

2.2.3悬浮聚合 3

2.2.4乳液聚合 3

三、生产方法和工艺流程 4

3.1生产方法 4

3.2工艺流程 4

3.3原料规格及用量 4

3.4生产具体操作 5

3.5后续处理工艺步骤 5

四、物料衡算 7

4.1衡算的依据 7

4.2收集的数据 7

4.3总收率及损失分配 7

4.4聚合釜投料量 8

4.5聚苯乙烯物料衡算 8

4.5.1聚合部分 8

4.5.2洗涤部分 8

4.5.3离心部分 9

4.5.4干燥部分 9

4.5.5包装部分 9

4.6每釜年生产能力及釜的个数 9

五、聚合釜设计 10

5.1设计任务 10

5.2设计依据 10

5.3聚合釜具体数据的计算 10

5.3.1筒体直径和高度 10

5.3.2封头、夹套的选型 10

5.3.3筒体壁厚的计算 11

5.3.4筒体封头壁厚的计算 11

5.3.5夹套筒体、封头厚度计算 11

5.3.6计算传热面积 12

5.3.7聚合釜的水压试验和夹套的水压试验 12

5.3.8计算釜体及夹套重量 13

六、搅拌器设计 14

6.1设计任务 14

6.2设计依据 14

6.3搅拌器的选型 14

6.3.1搅拌桨选用 14

6.3.2液体的平均密度 14

6.3.3搅拌器雷诺数 15

6.3.4Np功率准数 15

6.4电动机选型 16

6.5减速机的选择 16

6.5轴封装置选用 16

七、热量衡算 17

7.1设计任务 17

7.2设计依据 17

7.3热量衡算的具体计算 17

7.4传热面积校核 20

7.4.1传热面积校核原理 20

7.4.2计算导热系数λs 20

7.4.3计算内壁薄膜给热系数αj 20

7.4.4计算总传热系数 21

7.4.5传热面积的校核 21

八、辅助设备选型 22

8.1泵的选型 22

8.2储罐的选型 22

8.3干燥器的选型 22

8.4离心机的选型 22

九、控制方案及三废处理 23

9.1控制方式 23

9.2主要控制方案 23

9.2.1聚合釜的自动控制 23

9.2.2其他的控制. 23

9.3三废处理 23

9.3.1主要污染物分析 23

9.3.2处理方法 23

十、 车间布置 25

10.1 引言 25

10.2 车间布置要考虑的问题 25

10.3 车间厂房布置 25

10.3.1 厂房形式的选择 25

10.3.2 厂房的轮廓 26

10.4 车间各部分组成 26

10.4.1 生产工艺部门 26

10.4.2 车间厂房设计 26

十一、 参考文献 27

一、绪论

1.1聚苯乙烯简介

聚苯乙烯(PS)是五大通用树脂中的一员,是由苯乙烯单体聚合制得。制得聚苯乙烯的反应是自由基聚合,工业上一般采用的方法聚合方法有本体聚合,悬浮聚合和溶液聚合和乳液聚合等聚合方法。而溶液聚合和乳液聚合在制备常规聚苯乙烯方面不如本体聚合和悬浮聚合,因此在工业上得到广泛发展和投入生产的方法是本体聚合和悬浮聚合,且两种聚合方法生产了全世界一半以上的聚苯乙烯产品。

聚苯乙烯一般分为通用聚苯乙烯(GPPS),高抗冲聚苯乙烯(HIPS),和可发性聚苯乙烯(EPS)等。近些年来也产生了许多性能优良的聚苯乙烯产品。

聚苯乙烯是一种比较古老的树脂品种,也是五大通用树脂之一,有着极其广泛的应用范围。

在化学稳定性上,聚苯乙烯的表现比较差,可以被多种有机溶剂溶解,遇强酸强碱也会被腐蚀。聚苯乙烯又有着优秀的光学性能,透光率高达88%~92%,是一种优秀的透明材料,但是因为抗紫外线能力和耐候性差,通用聚苯乙烯的应用遭到挑战,因聚苯乙烯可塑性强,发展性能优秀的聚苯乙烯材料在这几十年来一直是热点。聚苯乙烯是硬质材料,,无色透明,可以和染料混合产生多种不同颜色。聚苯乙烯易燃,焰色为橙黄色并伴有浓烟,并会散发出单体苯乙烯的特殊味道。聚苯乙烯的相对密度在1.04~1.09之间。尺寸稳定性好,收缩率在0.4%。吸湿性低,约为0.02%。光学性能好,透明度达到88~92%,折射率为1.59~1.60.具有良好的光泽。对其施加压力就产生双折射类应力。聚苯乙烯无色无臭无毒,能自由变色,可以和任何颜料混合。热导率不随温度发生变化,可以作为良好的冷冻绝缘体。在真空或者330~380℃内会剧烈降解。介电性能良好,耐水性能也极高,是一种优秀的绝缘材料。聚苯乙烯在高频下也有很低的功率因数,耐紫外线性差。[1]

1.2聚苯乙烯的现状和发展前景

EPS可发性聚苯乙烯是一种在聚合过程中加入发泡剂,同时加热软化,最后得到的泡沫塑料。为改善GPPS的性能,可以将苯乙烯单体和其他单体共聚,如丙烯腈、聚丁二烯等,而HIPS就是苯乙烯单体中溶解了聚丁烯橡胶制得的。

生产EPS一般采用悬浮法,生产GPPS和HIPS则是本体法和悬浮法都有。目前本体法生产GPPS的工艺较为成熟。

聚苯乙烯目前最大的应用市场是包装行业,其他苯乙烯系树脂主要应用于机械、汽车、家用电器、电子电气、纺织机械、轻工和家用工业等。

聚苯乙烯的改性方向一致是改善透明性、光泽度、冲击性、耐应力开裂性、耐候性、耐热和阻燃性、控制分子量和流动性,合金和导电材料的开发也相当活跃。

GPPS和EPS在性能上都有较大缺陷,难以符合高要求的使用环境,而通过改性后的GPPS可以适应某些特殊应用环境。目前性能优良的改性HIPS性能已经可以媲美ABS树脂等优秀塑料了,成本却更低。因此探索更多性能更优良的HIPS,对其进行改性成了当下较热点的研究方向。

聚苯乙烯的聚合原理

2.1苯乙烯的聚合机理

聚苯乙烯的反应属于自由基聚合,反应的单体为苯乙烯,反应的总反应式为:

nC6H5-CH=CH2→-[-CH=CH2-]n-

|

C6H5

聚合过程主要分为链引发、链增长、链终止三个阶段。

2.1.1链引发阶段

在自由基聚合的链引发阶段,聚苯乙烯单体获得能量后会产生自由基,两个自由基之间会发生双烯加成反应,从而又产生两个初级游离基,然后新的单体收到自由基的影响也产生大量新的自由集团;

2.1.2链增长阶段

自由基团多了之后,自由基聚合进入链增长阶段。随着越来越多的自由集团与其他活性基团不断相遇,从而聚合成长链聚合物。在聚苯乙烯聚合体系中,由于苯乙烯单体分子活性较高,极易发生自动加速现象而产生爆聚。在工业生产中如何抑制爆聚的发生非常重要。

2.1.3链终止阶段

当链的长度或者分子量到了一定程度之后,链的聚合速率会随之下降,链终止随之就来了。当链的活性中心小时后,聚合反应也就结束了,链也不再增长了。链终止可以是链触壁终止或者被高粘度聚合物包裹住而终止。

2.1.4链转移

在反应过程中可能发生活性链中的活性中心转移到其他化合物或者产生新中心的现象,链转移的发生可以改变聚合物的分子量,另外可以利用链转移来生产接枝高聚物。比如加入链转剂来生产接枝高聚物或者调控聚合物分子量大小从而控制产品性能。

2.2聚合方法

自由基聚合方法一般分为本体聚合、溶液聚合、悬浮聚合和乳液聚合。

2.2.1本体聚合

本体聚合的优点是获得的产品纯度高、热稳定性和电绝缘性强;缺点是因为反应速率较快,产品容易有气泡和裂缝,且生产过程中极易爆聚,需特加注意。

本体聚合目前普遍应用于生产GPPS,也可以用来生产HIPS。

2.2.2溶液聚合

溶液聚合的优点是体系粘度低,传热快,聚合温度容易控制;缺点是产品含有大量杂质,聚合度也较低,溶剂的回收也增加了大量成本。目前溶液聚合制备聚苯乙烯的工艺因为产品质量低下已经被淘汰了。

2.2.3悬浮聚合

悬浮聚合的优点也有容易散热,且因局部类似本体聚合产品纯度也很高,分离产品操作比较简单。缺点是反应容易粘釜,需要清洗釜,只能是间歇操作,降低了生产效率。悬浮操作一般用来生产EPS,也可以用来生产GPPS。

2.2.4乳液聚合

乳液聚合的优点也有易散热,另外聚合速度快,聚合物分子量大。缺点是反应加入的乳化剂难以除去,直接影响了产品的性能。溶液聚合现在基本只用于生产一些特殊的聚苯乙烯产品。

三、生产方法和工艺流程

3.1生产方法

目前生产抗冲击聚苯乙烯的方法大部分是本体聚合法。然而在本体聚合时难以控制反应程度,极易引起爆聚。目前工业上发现生产抗冲击型聚苯乙烯可以采用本体聚合接枝悬浮法。

该方法先将适量聚丁二烯溶解于苯乙烯单体中,在聚合釜中进行本体聚合,控制聚合度为30%左右时将物料转入悬浮聚合阶段。

此聚合方法的优点时在本体聚合时,控制着转化率,在还没有产生加速效应或者刚出现加速效应时,将物料转入悬浮聚合釜中,这样既使得整个反应最终的转化率上升,也解决了传热问题。

此方法可以生产符合要求的抗冲击型聚苯乙烯。

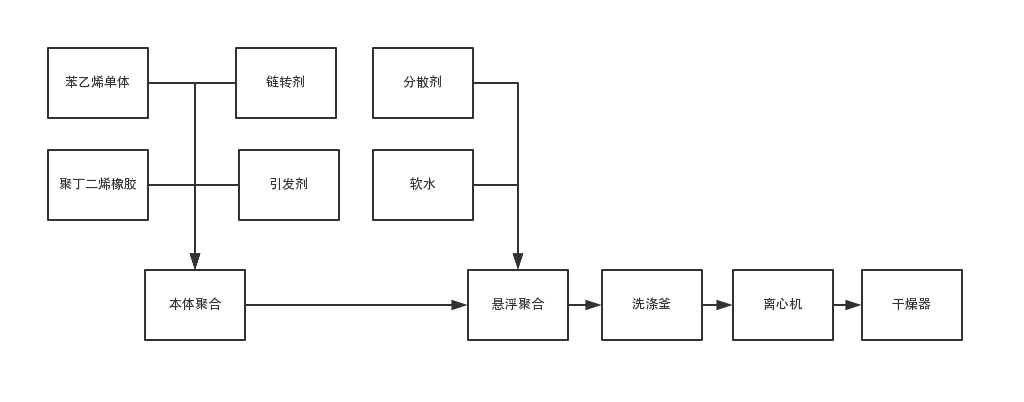

3.2工艺流程

在本体聚合釜中加入苯乙烯单体和聚丁二烯橡胶,加入链转剂和引发剂,在聚合釜内发生本体聚合,在苯乙烯转化率到达30%左右后转入悬浮聚合釜中,加入软水和分散剂发生悬浮聚合,最终苯乙烯的转化率可到达98%。反应结束后经洗涤釜、离心机和干燥器得到聚苯乙烯产品。

工艺流程简图如下:

图3-1 工艺流程流程框图

3.3原料规格及用量

苯乙烯

苯乙烯应符合以下指标:

纯度/% ≥99.5 乙醛/% ≤0.01

乙苯/% ≤0.3 苯乙炔/% ≤0.01

折射率 1.1136

1.1136

苯乙烯中一般加有少量的阻聚剂,可先用离子交换树脂净化掉阻聚剂后在进行生产。

软水

软水为减少杂志可用离子交换水。为减少在聚合过程中产生的黏结,水油比控制在大于1.4:1。

分散剂

分散剂选用碳酸镁和Na-SM钠盐。碳酸镁可在反应釜中直接用Na2CO3 ,16%水溶液和MgSO4 ,16%水溶液合成。Na-SM 钠盐制备方法是在20~40t水中加入80g氢氧化钠,溶解后加入300g苯乙烯-顺丁烯二酸酐共聚物,80℃下搅拌2h可得。

抗氧剂

抗氧剂采用2,6-二叔丁基对甲酚

橡胶

橡胶采用聚丁二烯橡胶 橡胶用量为苯乙烯单体的5%-10%

链转剂α-甲基苯乙烯二聚体

引发剂过氧化二异丙苯

原料配料表:

表3-1 配方列表(质量比)

名称 | 份数 |

苯乙烯(纯度99.5%) | 100 |

聚丁二烯橡胶 | 7 |

软水 | 140 |

Na2CO3 ,16%水溶液 | 0.06 |

MgSO4 ,16%水溶液 | 0.12 |

Na-SM 钠盐 | 0.012 |

2,6-二叔丁基对甲酚(抗氧剂264) | 0.028 |

α-甲基苯乙烯二聚体 | 0.1 |

过氧化二异丙苯 | 0.5 |

3.4生产具体操作

1.在悬浮聚合釜中投入软水,Na2CO3水溶液和MgSO4,搅拌30min使MgCO3充分混合;

2.投入Na-SM并煮沸30min进行脱氧,再投入抗氧剂;

3.在本体聚合釜中投入已溶解橡胶的苯乙烯单体、引发剂、链转剂,升温至100℃,充入氮气使釜压上升至0.2MPa,反应1h;

4.转移物料至悬浮聚合釜中,升温至150反应2h,釜压约为0.61-0.71MPa;