年产11000吨导电性聚氯乙烯车间工艺设计毕业论文

2020-02-19 11:56:15

摘 要

悬浮法生产聚氯乙烯工艺简单,产量大,产品适用性强。说明书概述了聚氯乙烯和导电性聚氯乙烯的应用和发展、合成机理和性质。本设计在认真查阅和学习聚氯乙烯合成工艺技术及复合型导电塑料材料的相关文献的基础上,确定了PVC悬浮聚合的工艺条件,完成了物料衡算、热量衡算、聚合釜及其它辅助设备设计等,并在此基础上进行了科学合理的设备选型和车间设计。最后根据计算得到的数据绘制了聚合釜装配图、工艺流程图和车间平面布置图

关键词:聚氯乙烯,导电性复合塑料,炭黑,悬浮聚合,车间布置

Abstract

The suspension method has the advantages of simple technology, large output and strong applicability. The application, development, synthesis mechanism and properties of PVC and conductive PVC are summarized. This design in serious review and study conductive PVC synthesis technology and plastic material, on the basis of related literature, the PVC suspension polymerization process conditions were determined, completed the material balance, heat balance, the polymerization kettle and other auxiliary equipment design, etc., on the basis of the scientific and reasonable equipment selection and design workshop. Finally, according to the calculated data, the polymerization kettle assembly diagram, process flow chart and workshop layout are drawn.

Key words: PVC, conductive composite plastics, carbon black, suspension polymerization, workshop layo

目 录

第一章 绪论 1

1.1聚氯乙烯(PVC)概述与应用 1

1.2聚氯乙烯(PVC)生产行业现状及发展前景 1

1.3复合导电性塑料的发展状况 1

1.4聚氯乙烯(PVC)合成方法及选择 2

1.4.1本体聚合法 2

1.4.2乳液聚合法 2

1.4.3悬浮聚合法 3

1.5导电性聚氯乙烯生产炭黑含量的影响 3

第二章 设计相关参数及工艺流程的设定 4

2聚氯乙烯(PVC)的生产方法 4

2.1.1导电性聚氯乙烯的自由基聚合机理 4

2.1.2聚合反应原料 4

2.2本设计拟采用的工艺条件参数 4

2.2.1工艺路线 4

2.2.2本设计主要工艺参数 5

2.2.3本设计的工艺配方 6

2.3设备的选型 7

2.3.1聚合釜的选型 7

2.3.2夹套和搅拌器的选型 7

3.1聚合釜物料衡算 9

3.1.1物料衡算的任务 9

3.1.2物料衡算依据及数据收集 9

3.1.3展开计算 9

3.2混料槽物料衡算 10

3.3汽提塔物料衡算 11

3.4离心部分物料衡算 13

3.5干燥部分物料衡算 14

3.5.1气流干燥过程部分物料衡算 14

3.5.2沸腾干燥物料衡算 14

3.6 高速混炼成型前后物质的质量计算 15

第四章 聚合釜的设计 16

4.1确定釜体的直径和高度 16

4.1.1筒体内径 16

4.1.2筒体封头尺寸的计算 16

4.1.3 确定釜体高度 16

4.1.4 筒体相关校验计算 16

4.2 计算确定夹套的尺寸 16

4.3 夹套的传热面积 17

4.4 釜体和夹套的强度计算 17

4.4.1 筒体的许用应力 17

4.4.2 设计压力和计算压力 17

4.4.3 按内压强度进行壁厚计算 18

4.4.4 按外压强度进行壁厚的计算 18

4.4.5 筒体封头壁厚的设计和验算 19

4.5 水压试验及其强度校核 20

4.5.1 水压试验的水压计算确定 20

4.5.2 水压试验应力校核 20

4.6 聚合釜筒体和封头连接法兰的设计 21

4.7 人孔的选择 21

4.8 接管及法兰的选择 21

4.9 聚合釜有关数据 22

4.10 搅拌器的相关设计 22

4.10.1 桨式搅拌器 22

4.10.2 叶轮个数的计算 22

4.10.3 计算叶轮间距 23

4.11 搅拌转速的确定及功率的计算 23

4.12 电机功率的确定与选择 24

4.13减速机与机架的选择 24

4.14 支座的选择[29] 24

第五章 热量衡算 25

5.1热量衡算的意义和作用 25

5.2聚合釜的热量衡算 25

5.2.1热量衡算设计任务 25

5.2.2反应开始前的热量衡算 25

5.2.3 恒温反应过程的热量衡算 26

5.3 汽提塔的热量衡算 27

5.4 气流干燥器部分设计 28

5.4.1气流干燥热量衡算设计依据 28

5.4.2 气流干燥部分展开计算 28

5.5 沸腾床的热量衡算 29

5.5.1 沸腾干燥热量衡算设计依据 29

5.5.2 沸腾干燥部分展开计算 30

第六章 其他设备的选型 32

6.1 混料槽的设计选型[8] 32

6.2 汽提塔的设计选型 32

6.2.1 汽提塔设计操作工艺条件 33

6.2.2 汽提塔的数量 33

6.3 离心机的计算选择 33

6.4 气流干燥机的设计 34

6.4.1设计任务 34

6.4.2设计依据 34

6.4.3展开计算 35

6.5 沸腾干燥床的选择 35

6.6 高速混炼成型设备的选择 36

6.7 单体贮槽的选择 36

第七章 非工艺部分 38

7.1环境保护 38

7.2车间的布置设计 38

7.2.1车间设备布置原则 38

7.2.2车间布置 39

7.2.3车间设备布置 39

7.3三废处理 40

7.3.1废气的处理 40

7.3.2废液的处理 40

7.3.3废渣的处理 41

参考文献 42

附录 44

附录 A 重要符号表 44

附录B 45

致谢 46

第一章 绪论

1.1聚氯乙烯(PVC)概述与应用

聚氯乙烯(PVC)是氯乙烯单体的一种新型聚合物,它在光和热的作用下由偶氮或过氧化物引发剂自由基聚合而成。聚氯乙烯本身不导电,并且为了使PVC导电,通常有两种方法。一种是化学方法通常指:无规共聚和接枝共聚,该产品通常被称为导电结构树脂材料;另一种方法是机械混合一般使用与导电组分物理混合的方法,产物通常称为复合型导电材料。该材料主要用于抗静电,电磁屏蔽和导电领域[1]。例如,在抗静电应用,用于集成电路的最广泛使用的包装材料和它们的组件,例如电子芯片上导电性聚氯乙烯的使用,搬运和集成电路工作台和地板,炸药厂,医院手术室,制药厂和其他无菌室导电地砖,防静电输送带,导电 PVC管及配件的装配材料。此外,它还可广泛用于抗静电工作服,鞋子,薄膜,开关等。

1.2聚氯乙烯(PVC)生产行业现状及发展前景

氯乙烯(PVC)广泛用于各种领域,例如农业,工业,建筑业,运输交通,电信电源,和包装等。随着节水灌溉政策,建筑化学品,环保材料,农业灌溉管材,电子芯片,化工高分子材料,汽车等工业聚氯乙烯(PVC)需求的快速增长,中国将高度重视聚氯乙烯等高分子材料。PVC及其复合材料的需求将在未来几年保持快速增长。

经过长期不懈的努力,聚氯乙烯的生产技术取得了长足的进步但生态环保措施和竞争压力仍然很严峻。目前,面向全世界的聚氯乙烯生产工业企业已经形成了独具特色的工艺特点和风格,各种PVC合成相关的专利和技术层出不穷,同时也保持着自己的产业目标。

1.3复合导电性塑料的发展状况

通常,在物理改性后由具有导电性的聚氯乙烯制成的材料变成复合导电聚氯乙烯。炭黑、碳纤维以及金属粉末等掺混于聚氯乙烯中制成[2]。其中,炭黑填充导电聚氯乙烯等产品已实现商业化。炭黑填充的导电聚氯乙烯的改性通常需要高温热处理。为了增加炭黑的表面积,炭黑填充的导电聚氯乙烯材料的电阻通常可在10-4和109Ωcm之间调节[14,27]。在电子领域,可通过工艺将通用的聚氯乙烯塑料用于电子元件的包装,但大多数的电子元件都需要良好的抗静电性能,以用较为低廉的制造导电性高分子材料用于研制开发自限温发热材料,半导体材料,抗静电材料,纳米电缆等的目的[3]。可以看出,导电聚氯乙烯具有广阔的市场前景。像美国这样的大国,20世纪90年代导电PVC材料的市场价值仅为170万美元,而21世纪初的市场价值为900万元。在中国,导电性聚氯乙烯的研究开发也正如火如荼的进行着,市场需求正不断增加,导电性聚氯乙烯必将为化工产业开拓更大的发展空间。

1.4聚氯乙烯(PVC)合成方法及选择

PVC通过自由基加成聚合制备。一般有悬浮聚合法,本体聚合法,乳液聚合法制备。其中,悬浮聚合生产的PVC占PVC总产量的最大值,接近90%[4],因为生产过程比其他方法简单。有利于分批控制大规模生产,因此在PVC生产中起着重要作用。将纯水,液化VCM单体,分散剂加入反应釜中,然后加入引发剂和其他添加剂。在加热到一定温度后,VCM单体进行自由基聚合以形成PVC颗粒。连续搅拌使颗粒的粒度均匀,并使所得颗粒悬浮在水中。

1.4.1本体聚合法

本体聚合方法基于光和热的作用。在该条件下,通过自由基聚合机理,使用引发剂如加入的偶氮化合物或过氧化物进行聚合反应[6]。有时可以添加少量着色剂,增塑剂,分子量调节剂等。散装聚氯乙烯工艺是法国公司Ato的专利技术,该技术在二十世纪中期用于生产聚氯乙烯。本体聚合分两步进行。同时进行强力搅拌,使釜内保持恒定的压力和温度进行预聚合,第二步,聚合釜在接受到预聚合的成果后,再加入单体引发剂等添加剂,继续聚合,再低搅拌作用下,进行反应,最终转化率可达到60%-80%[7]。由氯乙烯形成的聚合物不溶于它们的单体并且是非均相聚合的。本体聚合的优点主要在于生产产品纯,不需要复杂的分离和纯化。可连续操作生产,生产能力大,成本较低。但也由于热效应大,有时会出现自动加速现象,如果控制不当会引起爆聚。

1.4.2乳液聚合法

乳液聚合在乳液中进行,其中使用诸如水的溶液作为介质,通过乳化剂机械地搅拌单体,并加入引发剂以引发单体的聚合[5]。因此,除了单体和水作为的主要组分之外,乳液聚合还不能缺少乳化剂的加入,以将单体分散在水相中形成乳液,一般常用的乳化剂有磺酸盐类、酰胺类、和磺酸脂类。聚合产物为胶乳形式,乳液的粒径为0.05至2μm。它可以直接涂覆或喷雾干燥成粉末状树脂。这种乳液聚合方法的优点是:聚合时间不长,可以较为容易的掌控,乳化后合成所得聚氯乙烯树脂材料具有较高的分子量和均匀的聚合度,适合用作聚氯乙烯糊剂,人造革或浸渍产品。乳液聚合的配方复杂,产物杂质含量高。乳液聚合的优点有:在聚合过程中粘度不高,所以就容易由内向外进行传热,不会局部过热导致爆聚;聚合速度快;大多数聚合反应以水为介质,以避免环境污染和回收溶剂的麻烦;反应转化速率增加后,乳液聚合体系的粘度依旧处于较低的状态,所以乳液聚合的分散体系很稳定。缺点是:产品中的许多助剂如乳化剂很难完全洗除干净,使得产品性能有所下降。

1.4.3悬浮聚合法

聚乙烯的悬浮聚合是液体VCM单体,其在搅拌下分散在小于50μm的水中。引发剂溶解在VCM单体中,悬浮在水中的每个液滴相当于本体合成中的每一个微小的聚合体系[6]。悬浮聚合过程中一个个液滴到形成的高分子聚合物的物料颗粒,在中间介质:聚合物-单体粘性颗粒相的作用下防止颗粒彼此粘附,必须将分散剂添加到系统中以在颗粒表面上形成保护膜。悬浮聚合的反应机理与本体聚合相同,悬浮聚合物的粒径约0.05~2mm(或0.01~5mm),主要受搅拌和分散控制。工艺特点:引发剂反应级数为0.5~0.6之间,悬浮聚合法生产聚氯乙烯的主要特征之一是两相聚合,悬浮聚合的优点是:产品的聚合速率较高,但杂质含量低;体系粘度低,聚合热容易从内向外散发,散热和温度控制比本体聚合更容易;后处理程序不复杂,生产成本较低,对环境保护友好。缺点是:依然有自动加速反应的现象;反应中添加分散剂必不可少,且在聚合完成后,很难从最后的产物中除去,会影响聚合产物的性能。悬浮聚合生产PVC的发展已引起了各个国家科研中心和生产厂商的重视,许多过去采用其他聚合方法的聚氯乙烯已经开始采用悬浮聚合工艺方法生产,可见,各种各样的复合型树脂材料的悬浮聚合法批量生产标志着导电性聚氯乙烯材料的发展,也是开发新的复合型高分子树脂材料领域和提高当下高需求的树脂材料的性能的重要手段[7]。

综合所有优缺点考虑,本设计采用悬浮聚合法合成聚氯乙烯。

1.5导电性聚氯乙烯生产炭黑含量的影响

炭黑的含量主要对导电性聚氯乙烯的影响有对材料冲击强度、对导电性材料拉伸度和电阻率的影响,相关实验研究表明,随着炭黑含量的增加,导电性复合树脂材料的电阻率逐渐减小,不同程度下的炭黑含量对电阻率的减小程度不同,通常在炭黑含量达到15%左右,导电性聚氯乙烯材料的电阻率变化不大。导电性聚氯乙烯材料通常需要有不低的拉伸强度的机械性能,炭黑的含量等于20%时,导电性聚氯乙烯材料的拉伸强度性能达到最大,如果继续添加炭黑,不仅拉伸强度性能有所下降,而且炭黑含量过多会在复合树脂中发生一种团聚的现象,降低了导电性聚氯乙烯的机械性能。炭黑含量对冲击强度的影响主要是有害影响,随着炭黑含量的增加,导电复合树脂材料的冲击强度逐渐下降,所以我们在设计配方时为了维护所需导电性聚氯乙烯的机械性能,将添加增韧剂等助剂。

第二章 设计相关参数及工艺流程的设定

2.1聚氯乙烯(PVC)的生产方法

2.1.1导电性聚氯乙烯的自由基聚合机理

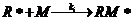

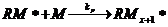

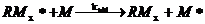

大致可分为:聚合物链的引发,聚合物链的生长,聚合物链的终止,聚合物链的转移。 表达式可表达为:

(2.1)

(2.1)

(2.2)

(2.2)

(2.3)

(2.3)

悬浮聚合通常的组成成分有单体 脱盐水 引发剂 分散剂等其他助剂,通常自由基聚合反应是以活性中心展开链式反应:聚乙烯单体自由基活性高,生成的高活性中心在不断的生成也在不断的减少[8]。

2.1.2聚合反应原料 [9]

VCM单体 | 纯度≧99.97%,二氯乙烷≦20ppm,水≦100ppm,乙炔≦0.8ppm |

脱盐水 | PH值6.5~7,电导率≦0.2μS /cm,铁0.2mg/L |

PVA | 醇解度(mol)80±1.5%,PH值5~7.5,粘度(4%水溶液 25℃)48±4厘泊 |

HPMC | 甲基氧(mol)28%~30%,羟丙基(mol)7%~9%,粘度(4%水溶液25℃)40~60厘泊 |

EHP | 叔丁基过氧化氢0.14%~0.17% |

ACPND | 异丙苯基过氧化氢最大0.15 %,水解氯最大0.3% |

TBPND | 叔丁基过氧化氢最大0.10%,叔丁基乙醇最大3% |

DEHA | 二乙基轻胺85.0%~90.0%,水11%~15% |

导电炭黑 | 型号:Tokablak 5500 |

2.2本设计拟采用的工艺条件参数

2.2.1工艺路线

清洗完成聚合反应釜后,在聚合反应釜内部及其表面喷涂防粘釜剂。喷涂防粘釜剂完毕后,进行加料步骤:根据导电性聚氯乙烯的生产工艺配方量,伴随着机械搅拌,按照配方的要求首先加入去离子水,然后依次开始加入氯乙烯单体、分散剂、引发剂、PH缓冲剂和其他需要的助剂。加料过程中需要各位注意要求将去离子水的流量和氯乙烯单体的进料流量控制调整保持同步,保证完成了氯乙烯单体的加料,也完成了去离子水的加料。设置温度步骤:聚合反应开始前必须设定好去离子水的温度,聚合釜中物料的温度等于或接近反应温度,然后才可加入引发剂 [10]。釜内反应步骤:聚合开始,聚合反应产生的热量将会通过夹套、冷凝器等设备放出,并为了精确的使反应的温度控制在设定的温度,将采用先进的计算机控制系统和拟定齐全的温度控制方案。终止剂的加入需要聚合反应达到所需的转化率,本设计要求转化率大约为85%,终止聚合反应。接下来进行混料槽的工艺部分,将聚合容器中的物料送至出料罐,在该出料罐中回收大部分未反应的 VCM单体,混料槽需要将反应的聚氯乙烯进行碱洗。接着将带有未反应的单体浆料被泵输送到汽提塔进料罐,汽提塔内脱除了残留的氯乙烯单体并将未反应的聚氯乙烯单体送往回收系统,这一步骤再次回收了未反应的氯乙烯单体。离心步骤:由汽提塔下来的浆液进入离心机使来自汽提塔的浆料通过离心机脱去大量水分,离心后物料的含水量将下降到5%,由于聚氯乙烯树脂材料不具有亲水性,所以离心能除去较多的水分,但表面仍然会残留水分至干燥阶段。干燥过程:本设计采用气流干燥和沸腾干燥双重干燥,离心后的聚氯乙烯利用势差直接放入螺杆输送器进入气流干燥,再进行沸腾干燥,使最终的成品导电性聚氯乙烯含水量小于0.2%,生产出性能较为优秀的复合树脂材料。最后将合格的树脂送至搅拌机与炭黑和助剂混合,将PVC赋予导电性能。接着被挤出进行造粒。成型后送至成品料仓,包装出厂[19]。

2.2.2本设计主要工艺参数