年产10000吨三聚氰胺的生产工艺设计毕业论文

2020-02-19 11:56:19

摘 要

三聚氰胺是一种具有广泛用途的基础有机化工中间体,是尿素的主要后加工产品。三聚氰胺的主要用途是生产三聚氰胺甲醛树脂,凭借其优良特性在涂料、建材、造纸、医疗等众多领域得到了应用。近年来,三聚氰胺的产业链迅速发展,行业需求和供给量巨大,竞争极其激烈。在此背景下,本文调研和借鉴现有工艺,简单优化过程设备和流程,探讨年产10000吨三聚氰胺的生产工艺设计,具有重要的参考意义和应用价值。

本设计以年产10000吨三聚氰胺为目标。首先查阅15篇以上的文献资料确定生产工艺方案,由于以尿素为原料的合成路线技术先进、经济环保,德国BASF的技术工艺对设备要求低、成本低廉,被本设计优先选用。接着对过程设备进行物料衡算、能量衡算和工艺计算,确定物料消耗、三废处理和公用工程量等关键性指标,设计或选定设备型号。最后规划布置车间。完成不少于15000字的设计说明书。并将设计结果以化工图纸的形式展现出来,包括工艺流程图、设备装配图、车间平立面布置等内容。

关键词:三聚氰胺;生产工艺;设计。

Abstract

Melamine is a basic organic intermediate with a wide range of applications as well as an important post-processing product of urea. The main use of melamine is to produce melamine formaldehyde resin, which has been used in paint, wood, paper, medicine and many other fields by its excellent properties. In recent years, the industrial chain of melamine has developed rapidly, and the industry demand and supply is huge, leading to an extremely fierce competition. Based on it, with reference to the existing process line, simply optimizing process and equipment and discussing the production process design for 10,000 tons of melamine per year, the paper has important reference significance and application value.

The design aims to produce 10,000 tons of melamine per year. First of all, more than 15 literatures were reviewed to determine the synthesis route with urea as the raw material, and the German BASF technology was adopted. Then through material balance, energy balance and process calculation for the process equipment, it determined the material consumption, waste treatment and public works, designing or selecting equipment type. The arrangement of workshops was put last. I finally completed design specification with no less than 15000 words. The design results were presented in the form of drawings, including process flow chart, equipment assembly drawing, workshop layout, etc.

Key words: Melamine;the production process;design.

目录

摘要 I

Abstract II

第一章 绪论 1

1.1 产品简介 1

1.1.1 产品定义 1

1.1.2 理化性质 1

1.1.3 危险性及急救措施 1

1.1.4 消防措施 1

1.1.5 泄漏应急处理 2

1.1.6 操作与存储 2

1.2 项目背景 2

1.2.1 项目意义 2

1.2.2 项目现状 2

1.3 本课题设计内容 3

第二章 生产工艺及工艺流程 4

2.1 生产工艺方案 4

2.1.1 高压法 4

2.1.2 低压法 4

2.1.3 常压法 4

2.2 生产工艺选定 5

2.3 工艺流程设计 5

第三章 物料衡算和热量衡算 7

3.1 衡算依据 7

3.1.1 物料衡算 7

3.1.2能量衡算 7

3.1.3 物性数据表 8

3.2 流化床反应器 8

3.2.1 物料衡算 8

3.2.2 热量衡算 10

3.3 热气冷却器 11

3.4 热气过滤器 11

3.5 淬冷器 12

3.6 旋风分离器 12

3.7 尿素洗涤塔 12

3.7.1 热量衡算 13

3.7.2 物料衡算 13

第四章 主要设备的工艺计算及设计选型 14

4.1 设计依据 14

4.2 选型依据 14

4.3 主反应器的设计 14

4.3.1 设备选型 14

4.3.2 操作气速u的确定 14

4.3.3 反应器的几何尺寸 17

4.3.4 反应器的内部部件 20

4.4 热气冷却器 22

4.5 热气过滤器 22

4.6 淬冷器 23

4.7 旋风分离器 23

4.8 尿素洗涤塔 23

4.9 离心泵 23

第五章 车间布置 24

5.1 车间布置设计依据 24

5.1.1 设计规范和规定 24

5.1.2 设计基础资料 24

5.2 车间布置设计原则 24

5.3 车间布置设计内容 25

5.3.1 车间整体布置设计 25

5.3.2 车间设备布置设计 25

第六章 环境保护 26

6.1 应遵守的环境质量及排放标准 26

6.2 主要污染源及污染物分析 26

6.3 综合利用和处理措施 26

6.3.1 废渣 26

6.3.2 废气 26

结论 28

参考文献 29

致谢 30

第一章 绪论

1.1 产品简介

1.1.1 产品定义

1.1.1 产品定义

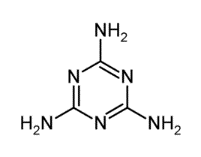

化学式: ;

分子式:C3N3(NH2)3;

IUPAC命名:1,3,5-三嗪-2,4,6-三胺;

中文名称:三聚氰胺,也称为蛋白精、密胺;

英文名称:Melamine。

1.1.2 理化性质

外观:白色单斜晶体;

溶解性:微溶于水,不溶于四氯化碳、醚和苯等,可溶于醇、醛和酸等;

稳定性:不易燃,在低温时稳定,高温下会分解,释放出剧毒氰化气体。

1.1.3 危险性及急救措施

三聚氰胺是一种低毒类化工基础原料。目前虽无职业中毒等相关的新闻报道,但高温下释放出的氰化气体为剧毒,仍需谨慎。经毒奶粉事件后,三聚氰胺的危险性引起了公众的关注和学者们的探究。并且经过各种实验表明,食用三聚氰胺含量超标的食物,肾脏大概率会产生结石,最终导致肾功能衰竭。[1]

相关急救措施:若皮肤误触,应马上脱去已被沾染的衣服,放到流水下冲洗;若眼睛误沾,则应立刻提起眼睑,优先使用生理盐水清洗,流水也可代替;若鼻子吸入,尽快离开被污染的场地,呼吸新鲜空气;若误食,则饮用足量温水,催吐。以上稀释措施均仅适用于用量微小时,若用量较大或感觉不适应立即就医,及时治疗。

1.1.4 消防措施

三聚氰胺高温受热,能够分解释放出剧毒气体氰化氢,有害气体CO、NxOy等。因此在火灾现场,消防人员必须全副武装,佩戴过滤式防毒面具以避免将毒气吸入体内,同时身着防火防毒服装以避免皮肤被烧伤或腐蚀,在上风口灭火以防止火势扩大。如若可能,应将对象从现场转移至空阔处。常采用的灭火剂种类有水雾、耐醇泡沫、干粉和CO2等。

1.1.5 泄漏应急处理

生产过程中发生泄漏时,首先将泄漏污染区域隔离,不允许无关人员通行。将现场被污染人员紧急撤至上风处,有必要时进行隔离。其次迅速切断现场及其附近的电源、火源以避免发生爆炸。应急处理人员进入污染区时应做好个体防护工作,佩戴防毒面具,身着防火防毒服。若发生少量泄漏,缓慢清扫,禁止扬尘,将污染物收入干净封闭的容器中并送到安全场地进行专业处理。若泄漏严重,则应回收利用或运至废弃物处理站解决。

1.1.6 操作与存储

操作现场应保持空间密闭,全面充分通风,易生成粉尘处安装有良好的局部排风设备。现场应安装有紧急洗眼和淋浴设备,提供相应的灭火设施及泄露应急防护装置。操作人员应提前熟悉三聚氰胺的理化性质、危险性及相关应急措施,经过专门的操作培训和相应的技能测试,保证严格遵循操作规范。操作过程中应装备个体防护器具,防止眼睛和皮肤直接接触污染物。搬运容器时轻拿轻放以避免损坏。禁止抽烟,禁止扬尘,禁止接触氧化剂等。

产品应保存在阴凉透风的仓房里,避免明火、高温。与氧化剂、酸性物质分开存放,避免混杂。仓房内装备有相应的消防设施及泄露应急处理装置。

1.2 项目背景

1.2.1 项目意义

众所周知,脲醛树脂是粘胶剂中用量最大的品种。脲醛树脂经甲醛和尿素催化、固化等一系列步骤所形成,由于它耐弱酸弱碱,有极佳的绝缘性和耐磨性,成本低廉,因此大量应用于木材加工业中。但是脲醛树脂遇强酸强碱易分解、初粘性和耐候性差、易变性不耐水、固化会释放甲醛危害环境等致命的缺陷,使得其应用范围受到了极大的限制。而三聚氰胺脲醛树脂完美地避开了这些问题,比起脲醛树脂,它具有良好的耐水、耐热、抗老化性,机械强度和物理硬度更高,因此逐渐取代脲醛树脂而被应用在塑料、涂漆、医疗等更为广泛的领域。

1.2.2 项目现状

随着三聚氰胺的需求量迅速扩张,产能也飞速发展。据统计,2005-2015年,三聚氰胺的市场需求及产能年均增长率均为20%。[2]但是由于需求量小于供给量,三聚氰胺价格总体处于下降趋势,从2012年的8000-8600元/t降至2015年的5400-6100元/t。[2]当前,我国三聚氰胺的产能占全球总量的64%,生产厂家的数量占世界总量的72%。[3]中国俨然成为三聚氰胺世界第一生产大国。而且,在2017和2018年新建的巨型生产装置即将准备投产40万吨。[3]可想而知,未来将可能出现较为严重的产能过剩问题。除此之外,行业内部人员认为国内厂商有待解决面临的技术水平和效率低下、三废处理和环境保护工作不到位等问题。[3]

1.3 本课题设计内容

本课题设计内容主要包括以下几个方面:

1)进行文献调研,了解国内外三聚氰胺生产技术现状及其发展趋势,对生产三聚氰胺的不同技术工艺进行分析比较,确定最优方案;

2)对于选定的技术工艺,进行年产10000吨三聚氰胺生产项目的工艺流程设计及其优化;

3)进行年产10000吨三聚氰胺生产项目的化工计算,其中包括物料、能量衡算及设备选型计算;

4)进行年产10000吨三聚氰胺生产项目的车间布置设计;

5)编制设计说明书,并绘制说明书的附表、附图,其中包括工艺流程、设备装配、车间平立面布置等。

第二章 生产工艺及工艺流程

2.1 生产工艺方案

依据合成路线不同,三聚氰胺生产方法包括以下两种:以双氰胺为原料的生产路径和以尿素为原料的生产路径。由于尿素法在经济和技术上的每项指标均优于双氰胺法,双氰胺法已逐渐被淘汰,尿素法成为当今的主流。[4]

根据操作压力不同,尿素法的技术工艺可分为常压法、低压法和高压法。常压法的代表性技术有德国的BASF技术、中国的烨晶气相淬冷技术和半干常压法。低压法的典型代表是荷兰的DSM技术。高压法的代表性技术包括日本的Nissan技术、意大利的ETCE技术和Montedison技术。[4]

2.1.1 高压法

反应原料尿素和载气NH3均需加压至8-10MPa,再进行预处理。熔融尿素送至压缩骤冷器骤冷,液氨送至预热器汽化。之后均被送至反应器,在高温高压无催化剂条件下生成三聚氰胺。反应气首先进入淬冷器降温,冷却介质为液氨。至氨分离塔内汽提出NH3之后,进入结晶器,三聚氰胺结晶,残存的NH3去向氨吸收塔。最后到达离心机进行离心分离,浆液作为氨吸收塔内的溶剂循环使用,三聚氰胺干燥后粉碎成末即为成品。吸收塔内的母液与分离塔分离出的NH3在蒸馏塔内精馏,产物作为液氨原料循环使用。

2.1.2 低压法

熔融尿素和载气NH3送至反应器与固体催化剂进行流化接触生成三聚氰胺。反应器内压力0.5-1MPa,温度390℃左右,熔盐作为加热介质。反应气从顶部逸出进入饱和器,与母液混合骤冷形成三聚氰胺晶体的饱和料浆。骤冷气进入吸收塔分离,塔顶NH3作载气循环使用,塔底CO2形成的碳铵经处理后返回尿素生产车间;料浆经洗涤后送至分离器进行分离,母液返回饱和器循环使用,浓缩料浆出至蒸出塔。在蒸出塔中进行提纯,塔顶NH3被工艺水吸收后与新鲜氨混合,作为吸收塔上部的吸收液;塔底排出料浆,使用活性炭澄清、过滤。最终料浆进入真空结晶装置,悬浮液被分离机连续分离,晶体去往连续干燥器,之后粉碎成末即为成品。

2.1.3 常压法

反应器内熔盐通过盘管换热维持反应温度390℃左右,反应压力为常压,循环气持续通入使固体催化剂作流化态,喷入的熔融尿素受热汽化,生成CO2、NH3和三聚氰胺,转化率为95%。[5]反应气首先进入气体冷却器降温,副产物析出结晶,一同和催化剂经过滤器滤除。之后到达升华器,三聚氰胺析出结晶。接着通过旋风分离器进行离心分离,最终获得的成品纯度为99.9%,分离效率为98%。[5]最后循环气送至尿素洗涤塔作加热介质洗涤固体尿素,未转化的原料尿素和未被分离的成品三聚氰胺被洗涤回收,循环气被循环利用。

2.2 生产工艺选定

现将各技术的特点、优缺点列表如下。

表2.1 三聚氰胺生产工艺特点汇总表

ETCE | Nissan | Montedison | DSM | BASF | 烨晶淬冷技术 | 半干常压法 | |

特点 | 高温高压液相非催化反应 | 高温高压液相非催化反应 | 高温高压液相非催化反应 | 高温低压气相催化反应 | 高温常压气相催化反应 | 高温常压气相催化反应 | 高温常压气相催化反应 |

优点 | 体积小、无需催化剂、长时间持续运行稳定、与尿素装置联产 | 产品质量好、不需精制、生产稳定安全、尾气处理得当 | 体积小 | 投资小、设备腐蚀较轻、产品质量好、包装运输方便 | 产品质量好、原料消耗少、流程短、无需精制、不产生工艺废水、腐蚀情况较轻 | 成本低、流程短 | 成本低、流程短、操作简便、设备材质要求低 |

缺点 | 成本高、占地多、流程长、设备材质要求高、有废水产生 | 骤冷设备多、流程长、设备腐蚀严重、设备材质要求高、成本高 | 腐蚀严重、设备选用严格、反应设备需镍合金内衬、成本高 | 高成本、工艺流程长、精制工艺和流程复杂 | 占地大、生产控制和操作要求较高 | 产品质量差、不能长时间持续稳定运行、维修频繁且工作量大 | 间歇操作、自动化程度低、人工费用大、产品质量差、需精制、原料耗费大、不环保 |

经综合分析比较之后,选择投资较小、设备材质要求低的比较经济合理的德国BASF技术。

2.3 工艺流程设计

综上,本设计选择了以尿素为原料的合成路线,采用德国BASF的工艺路线。经简单整理和优化后,流程具体内容如下:

1)尿素洗涤系统:输送至尿素洗涤塔的固体尿素(约25℃)与来自旋风分离器约210℃的循环气逆流接触,尿素被快速加热升温熔融(约140℃)并通过离心泵输送至流化床反应器,作为反应原料。在此过程中,未转化的微量尿素和未被分离的三聚氰胺被洗涤回收。循环气冷却至140℃,一部分进入反应器做流化气,一部分作为冷却气打到淬冷器循环使用,其余部分进入尾气吸收系统。