120万吨年煤气化制甲醇合成工艺设计毕业论文

2020-02-19 11:56:46

摘 要

Abstract 2

第1章 绪论 1

1.1我国煤资源的分布及现状 1

1.2本设计的思路与内容 1

1.3 甲醇的性质及其工艺背景 2

1.3.1 甲醇的性质 2

1.3.2 甲醇工艺背景 2

1.3.3 煤质的选择 2

1.3.4 干粉粉煤气化技术 3

1.3.5 脱硫工艺—低温甲醇洗法(Rectisol) 4

第二章 甲醇合成工艺以及合成塔的设计 6

2.1 Lurgi 工艺 6

2.1.1 Lurgi 工艺流程 6

2.1.2 Lurgi 工艺优缺点 8

2.2 甲醇合成的工艺计算及合成塔的选型 9

2.2.1 甲醇合成工艺的物料衡算 9

2.2.2 甲醇合成工艺的热量衡算 20

2.2.3 其他塔设备的能量衡算 22

2.2.4 甲醇合成塔的设计 23

2.2.5 合成塔换热器设计 27

2.2.6 水冷器的设计与选型 28

2.2.7分离器的设计与选型 29

第三章 甲醇精馏塔的设计 31

3.1 确定设计参数 31

3.1.1 进料热状态 31

3.1.2 回流比 31

3.2 塔板数计算 31

3.2.1 理论板数计算 31

3.2.2 实际塔板数 33

3.3 塔内物性数据计算 34

3.3.1 操作压强 34

3.3.2 各段气液组成 34

3.3.3 各段平均分子量 35

3.3.4 各段平均密度 35

3.3.5 气液相流量 35

3.3.6 表面张力 36

3.4 塔径塔高计算 36

3.4.1 塔径计算 36

3.4.2 塔高 36

3.5 塔板主要工艺参数确定 37

3.5.1 溢流装置 37

3.5.2 堰长lw 37

3.5.3出口堰高hw 37

3.5.4弓形降液管宽度Wd和面积Af 37

3.5.5降液管底隙高度 38

3.6 塔板布置 39

3.6.1塔板类型 39

3.6.2 边缘区域宽度确定 39

3.6.3 开孔区面积 39

3.6.4 筛孔计算及其排列 40

3.7 塔板流体力学验算 40

3.7.1 压降 40

3.7.2 液泛 40

3.7.3 雾沫夹带 41

3.8 塔厚度 42

3.9 接管尺寸 43

3.9.1 进料管 43

3.9.2 残釜液出料管 43

3.9.3回流液管 43

3.9.4 塔顶上升蒸汽管 43

3.9.5 塔釜蒸汽进料管 43

第4章 ASPEN PLUS过程模拟 44

4.1 Aspen Plus系统建模 44

4.2 Aspen Plus模块参数 45

4.3 Aspen Plus模拟验证 46

第5章 甲醇生产安全备忘录 47

5.1 甲醇危害及防范 47

5.1.1 甲醇的性质 47

5.1.2 健康危害 47

5.1.3 急救措施 47

5.1.4 安全措施 47

5.2 一氧化碳危害及防范 48

5.2.1 一氧化碳性质 48

5.2.2 健康危害 48

5.2.3 急救措施 48

第6章 总结 49

参考文献 50

致谢 51

附录 52

摘要

现如今,煤作为主要能源和化工原料的同时,产生了大批量污染环境的问题。基于煤的高碳性以及当前利用技术的落后,全世界煤化工技术的提高已提上日程。近些年来,我国煤化工技术产业发展迅速,研发能力已经工程化能力得到全面提升,国际上一些较为先进的煤转化技术在我国已经实现或正在实现工业化。但随着中国实现现代化的步伐不断加速,能源短缺成为了中国发展的一大拦路虎,这将制约我国社会工业化和城市化的进程。

本文将对净化后煤气合成制备甲醇以及甲醇精馏进行工艺设计。在此基础上,选用GSP粉煤气化技术进行对煤质的气化,使用低温甲醇洗法来净化煤气,然后利用Lurgi工艺对净化气进行合成甲醇,最后将上一步合成的甲醇进行精馏最终得到精制的甲醇。本设计主要任务是对合成的反应塔以及精馏塔进行工艺计算和设备装配图CAD图纸的绘制,以及绘制该工艺的全部流程图。

Abstract

Nowadays, coal, as a main energy source and chemical raw material, has created a problem of polluting the environment in large quantities. Based on the high carbon content of coal and the backwardness of current utilization technologies, the improvement of coal chemical technology in the world has been put on the agenda. In recent years, China's coal chemical technology industry has developed rapidly, and its research and development capabilities have been comprehensively improved. Some of the more advanced coal conversion technologies in the world have been realized or are being industrialized in China. However, as China's pace of modernization continues to accelerate, energy shortages have become a major obstacle to China's development, which will constrain the process of industrialization and urbanization in China.

In this article , the process design of methanol synthesis and methanol rectification after purification of coal gasification is carried out. On this basis, GSP powder coal gasification technology is used to carry out gasification of coal quality, low temperature methanol washing method is used to purify coal gas, then the purification gas is synthesized by Lurgi process, and finally the methanol synthesized in the previous step is rectified. Refined methanol was obtained. The main task of this design is to process the process calculation and the CAD drawing of the equipment assembly drawing for the synthetic reaction tower and the rectification tower, and to draw the entire flow chart of the process.

Key words: Coal chemical technology; low temperature methanol washing; methanol synthesis; distillation column; Lurgi process

绪论

1.1我国煤资源的分布及现状

中国是一个煤炭资源极其丰富的国家,其中煤炭资源主要分布在西北和东北等地广人稀的地区,其中我国煤炭探明储量为1.145万亿吨。由于交通不便,大大地限制了煤化工工厂的选址以及规模。我国在煤化工领域上不断专研与发展,无论煤化工的产品种类还是生产规模,都发生了本质的变化,逐渐形成了我国特色的新型煤化工的雏形。煤液化、煤制烯烃以及煤气化制甲醇等工业化生产得到了快速发展,无不呈现出中国煤化工产业前所未有的局面。

然而,随着中国现代化步伐地不断加快,资源短缺的现象显而易见,也愈加严重。这都将会制约我国的社会工业化以及城市化的进程,为此,煤化工产品的生产就成了我国发展地方经济的必然选择。

1.2本设计的思路与内容

任何工业的发展都离不开设计,设计是企业的灵魂,对一个国家来说,工程设计体现了这个国家工业体系的整体水平。为此,本文选择了对百万吨级别煤气化制甲醇进行工艺设计。首先由选择煤质进行气化以及净化,继而合成粗甲醇,最后精制甲醇的生产工艺流程思路进行工艺设计。基于煤质的要求,本设计选择焦炭来作为煤原料。再者选择对煤的适应性较强气化炉,所以本设计选择了GSP气化炉并运用GSP煤气化技术作为设计基础。对于GSP气化炉生成的气体净化,且本设计以制甲醇为最终目的,所以选择低温甲醇洗法(Rectisol)作为净化煤气的主要方法。最终到了合成和精馏环节,本设计以工艺方法比较成熟的Lurgi 工艺来进行甲醇合成,对其中的物料以及热量衡算进行计算来作为本设计反应塔和精馏塔的可靠数据依据,最后,绘制出符合要求的合成反应器和精馏塔的设备装配图。为了更加清晰地认识整个工艺流程,绘制相关带控制点的工艺流程图。

1.3 甲醇的性质及其工艺背景

1.3.1 甲醇的性质

甲醇(methanol,CH3OH)是一种无色透明、易燃、易挥发、强毒性的有刺激性气味气体。其熔点-97.8℃,沸点64.7℃,相对密度为0.79(水=1),有良好的水溶性,可与醇和醚等一些有机溶剂混溶,闪点11℃,自燃点436℃,爆炸极限6% ~36.5%,遇热、明火或者氧化剂极易燃烧,蒸汽密度1.11kg/m3,泄漏时扩散较为迅速[1]。

1.3.2 甲醇工艺背景

2009年,我国一次能源总消费量达到了30.5亿吨标准煤,在这部分能源消费总量中,煤炭占70.1%,石油占18.7%,天然气占3.85%,这份数据表明了我国一次能源结构中缺气短油的状况极其严重。因此,我们不得不更加注重往后煤化工的发展,随着新型煤化工的产品的不断涌现,代替了部分石油化工产品,以及煤化工产品合成天然气,让我国可以减少对进口石油和天然气的依赖。

甲醇作为煤合成化学产品的基础产品,其拥有产能大,适用范围广,后续反应生成的产品多,生产技术成熟,可大规模生产。煤经过焦化气化以及催化转化生成甲醇,甲醇可作为汽柴油的替代燃料,也可作为进一步反应的反应原料,制成二甲醚(柴油液化气替代原料)、碳酸二甲酯(甲基叔丁基醚替代燃料)、MTG(汽柴油替代原料)、MTO(乙烯/丙烯)、MTP(丙烯/聚丙烯、丙烯酸/丙烯酸盐)、MTC(化学品)等,可见甲醇是多么重要的有机化工原料和汽油代用燃料,在煤化工产品中无疑是最重要的化工产品[2]。

1.3.3 煤质的选择

针对不同的煤质选择性能与其相匹配的气化炉,还是对应气化炉选择与其相匹配的煤,煤化工技术与煤质的匹配尤为重要。由于本设计选择了GSP气化炉作为煤气化过程气化设备,又因为干粉进料气流床对煤的适应性极强,可气化大多数常见煤种,所以我们选择对工厂发展和经济效益最佳的焦煤来作为气化煤种。

1.3.4 干粉粉煤气化技术

1.3.4.1 技术要求

干粉煤气化技术是一项具有气化强度大,单个反应炉生产能力大,煤种适配能力强,氧耗低的气流床煤气化技术。

具体应用要求如下:

(1)煤种水分必须低于2%;

(2)对于年轻煤种,气化炉的操作温度要高于灰熔点下进行(TF100~150℃),若灰熔点较高,可适当添加助熔剂;

(3)若温度高于1500℃是,选择“以渣抗渣”的技术来增加炉壁挂渣量来保护气化炉的炉壁,但煤种的灰含量较低时,不能应用该技术[3]。

1.3.4.2 GSP粉煤气化技术

目前持有该项技术专利的有德国西门子和中国宁夏煤业集团[4]。

GSP煤气化技术与德士古煤气化相类似,都属于以下喷的方式将煤吹进气化炉,气化炉同样也分为两段,上部分为气化段,下部分为激冷段,一致附属了气化室和激冷室,但不同的是,GSP的进料是以干粉煤的形式喷入。如图一所示,其为GSP气化炉示意图。GSP气化炉相对于大多数技术来说,它极强的竞争力是源于结构极其简单,其关键部位由多组管盘组成的水冷格栅以及点火烧嘴和生产烧嘴组成组合烧嘴。水冷格栅的优点是能将冷却的熔渣固定在炉壁上以此来保护水冷壁;组合烧嘴的优点是在开车期间保持气化炉不会停火,为多种物料提供通道,比如干煤粉、氧气、蒸汽已经冷却水等,而且能够保持较长的寿命。

GSP煤气化技术与德士古煤气化相类似,都属于以下喷的方式将煤吹进气化炉,气化炉同样也分为两段,上部分为气化段,下部分为激冷段,一致附属了气化室和激冷室,但不同的是,GSP的进料是以干粉煤的形式喷入。如图一所示,其为GSP气化炉示意图。GSP气化炉相对于大多数技术来说,它极强的竞争力是源于结构极其简单,其关键部位由多组管盘组成的水冷格栅以及点火烧嘴和生产烧嘴组成组合烧嘴。水冷格栅的优点是能将冷却的熔渣固定在炉壁上以此来保护水冷壁;组合烧嘴的优点是在开车期间保持气化炉不会停火,为多种物料提供通道,比如干煤粉、氧气、蒸汽已经冷却水等,而且能够保持较长的寿命。

GSP粉煤气化技术的特点:

(1)原料煤有较宽的适用范围,比如粒度大小在250~500μm,灰分质量分数在1%~20,灰熔点在1100~1500℃;

(2)“以渣抗渣”技术含量较高,运行周期长,具有强大的可靠性能[5];

(3)平均停留时间短,喷嘴火焰温度约为1800~2200℃,有效气体的含量和炭的转化率高,其中炭的转化率可达99%[6]。

(4)GSP气化炉点火升温迅速,可实现远程全自动开车; 图 1 GSP气化炉示意图

(5)为后期的合成工序,需要用水喷将煤气激冷约至200℃。

1.3.5 脱硫工艺—低温甲醇洗法(Rectisol)

1.3.5.1 工艺背景

20世纪中期,德国林德公司和鲁奇公司联合开发了低温甲醇洗的方法来洗净原料气中的酸性气体[7]。1954年首先使用于南非某工厂煤加压气的净化,随着该工艺方法的推广,逐步应用于净化城市煤气中的酸性气体,比如硫化物、CO2等,20世纪六十年代以后,以石油和煤为原料的大型合成氨装置的出现,这一工艺技术得到广泛应用。

1.3.5.2 基本原理及工艺流程

低温甲醇洗法是采用了物理吸收的方式,同时或者分净化塔、分工段工序净化杂质气体,并能够获得非常高的净化度[9]。

气化炉生成的煤气有大量的含硫杂质,其中COS、H2S占比重最大,故对其进行设计脱硫工艺是必要的。

大致流程如下:

- 预洗阶段除去较高沸点的杂质

- 中期阶段除去COS、H2S等含硫杂质

- 后期除去CO2气体杂质

1.3.5.3 技术特点

(1)除硫杂质能力比其他工艺方法强,不仅能够处理大量气体,溶剂循环量小,还能够降低总能耗

(2)可脱除大量杂质,使煤气得到极高纯度的净化

(3)选择性优,对煤气的有效气体成分吸收能力微小

(4)净化程度高,并达到绝对干燥的效果,使得下一步工艺设计得到良好运行

(5)节约成本,价格低廉,特别经济实惠,对工厂企业以及投资者带来很大的经济效益

第二章 甲醇合成工艺以及合成塔的设计

甲醇生产一般包括精脱硫、合成气压缩、甲醇合成以及精馏四个部分[10]。不论选择什么工艺方法,甲醇合成工艺最重要的核心装备都是甲醇合成塔,下面这章节主要设计甲醇合成以及甲醇合成塔装置的工艺计算。经过筛选,本说明书选择了管壳式甲醇合成工艺即Lurgi 工艺进行设计。

2.1 Lurgi 工艺

2.1.1 Lurgi 工艺流程

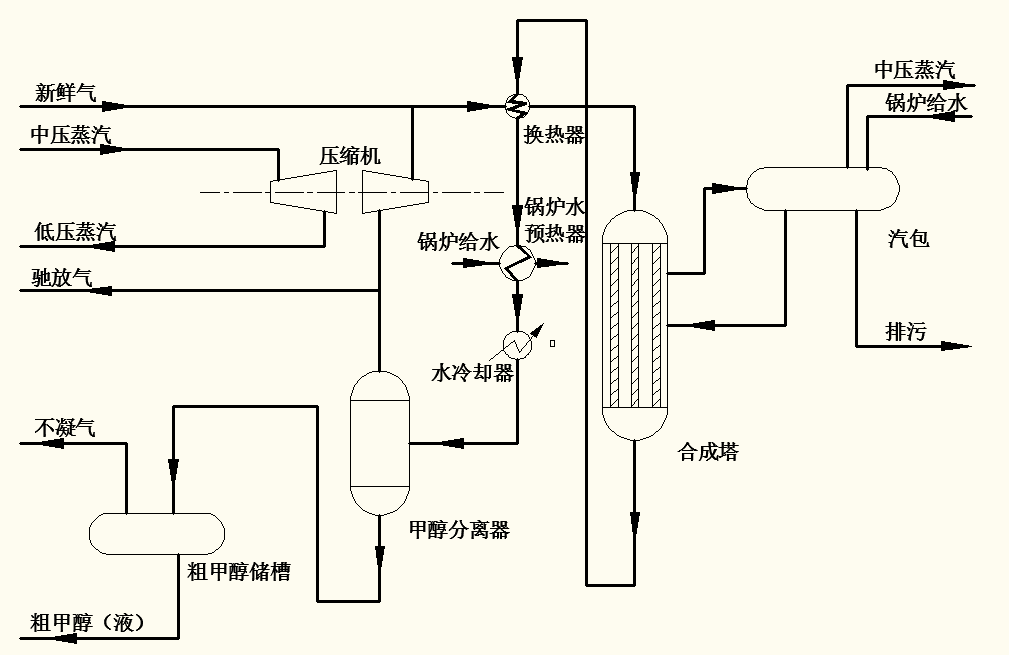

管壳式甲醇合成工艺采用管壳式合成反应器,管内装填催化剂,管间的沸腾水压力控制在2.5~4.0MPa,反应气体走管内,反应气体走管内,反应热经管壁传递给沸腾水,产生蒸汽。管中心点的温度与沸水温度的差值不高于10℃,反应压力为5~10MPa,催化剂则是选择德国南方公司的铜基催化剂(双方是排性合作),生成的粗甲醇则是通过冷凝的方式来进行回收,其工艺流程图如图2.1所示。

甲醇合成气经过压缩机升压至5.2MPa,并与循环气以1:5的比例混合经过热交换器加热,当温度达到220~230℃时,将气体送入反应器;出塔气经换热后,温度从250℃降至85℃,再经水冷却至40℃,此时再将含有约7%甲醇的出塔气送入分离塔,进行分离,最终得到含有杂质的粗甲醇,用甲醇贮槽进行收集,等待下一步精馏工艺的应用。循环使用未发生合成反应的气体,提高原料的转化率,以致达到更多收益的目标。其中,少部分的原料作为驰放气来提供整个反应流程的燃料,且将大部分压缩的气体与合成的新鲜气体进行混合,送回甲醇反应器循环利用,这样反应器里的惰性气体含量了能够维持在一定的数值[11]。

图 2.1 Lurgi(管壳型)低压甲醇合成流程图

图 2.1 Lurgi(管壳型)低压甲醇合成流程图

2.1.2 Lurgi 工艺优缺点

优点如下:

- 甲醇合成反应塔内的催化剂床层温度均匀,传热面比床层体积大,约80倍,而且拥有较高的传热速率,同层面的床层温差不大,可以提高催化剂的使用寿命。

- 允许原料气体中含有大量的CO

- 催化剂床层的温度控制可由汽包的蒸汽压力来控制调节,可达到准确、灵敏的操作效果;

- 可以对高位热能进行回收,达到合理利用资源的目的;

- 甲醇合成反应器出口生成甲醇的含量高,副反应少,杂质少

- 设备安装紧凑,以方便停开车。

缺点如下:

- 设备精密程度较高,结构复杂,使用的材质要求高,导致了设备的花销占很大一部分,且设备庞大,不利于交通运输;

- 反应器床层之间的阻力大。

2.2 甲醇合成的工艺计算及合成塔的选型

2.2.1 甲醇合成工艺的物料衡算

反应器是工艺设计环节中重要的主体,同时也是该工艺生产设计的整体效率和效益的基石。甲醇合成反应塔的结构特性以及其所采用的操作条件决定了煤化工工业生产甲醇能否安全高效的运行,由此其整体的设计将依靠工艺生产反应的特性及数据依据来确定的。

2.2.1.1 假定数据

为方便简化整个合成工艺的计算,在物料衡算前,对一些条件作出如下假设:

- 所有的CO2全部转化成甲醇。

- CO参与所有的主副反应且被全部消耗。

- 驰放气的量是新鲜气的9%,,循环比为5,即循环气量是新鲜气量的5倍。

- 粗甲醇的质量浓度为93.89%;水占比5.896%;轻组分以二甲醚为代表,占0.188%,重组分则由异丁醇为代表,占0.026%。

2.2.1.2 计算公式及思路确定

粗甲醇产量平衡关系如下式子:

式子一: