从FCC废催化剂制备高性能氧化铝毕业论文

2020-02-19 11:59:48

摘 要

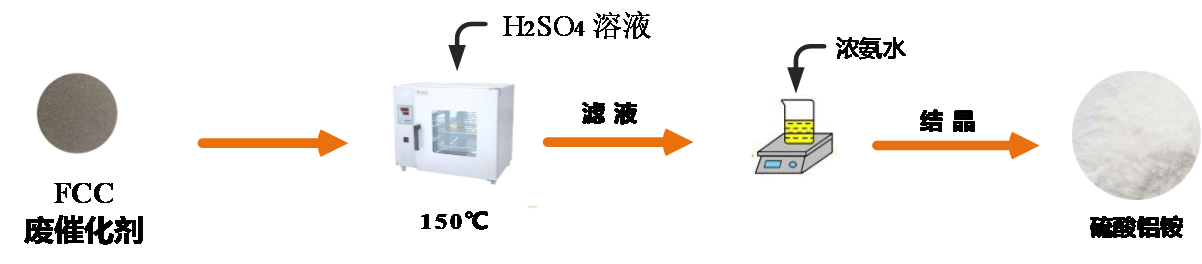

FCC废催化剂是石油化工流化催化裂化过程中所使用的催化剂,由于重金属中毒和表面积碳,导致催化剂失活而产生的废弃物。由于其含有Ni、V等多种有毒重金属元素,且处理困难,于2016年被列为HW50类危险废弃物。因此,对其进行无害化,资源化处理刻不容缓。本文采用硫酸浸取FCC废催化剂中的铝元素,然后通过加入氨水结晶硫酸铝铵的方法,分离出FCC废催化剂中的铝,并进一步加工成为氧化铝产品。主要研究成果如下:

(1) 利用硫酸的高沸点和硫酸铝铵结晶的pH低等特性,采用特殊的硫酸浸取方式结合铵晶法,将FCC废催化剂中的铝元素以硫酸铝铵结晶的形式分离出来,并将重金属杂质富集于滤液中。所制备的硫酸铝铵纯度高,杂质含量低于0.2wt%,铝提取率达85.87%。该过程条件相对温和,耗碱量少,既减少了FCC废催化剂对于环境的污染,又减少了处理过程中所带来的二次污染;

(2) 进一步利用自制硫酸铝铵,通过加入沉淀剂,经过水热和焙烧处理,合成了分级多孔γ-Al2O3微球,比表面积可达290.95m2 g-1;所制备的氧化铝微球具有的特殊的形貌和织构性质,表明其在催化剂、催化剂载体、药物输送、吸附等领域具有巨大的的应用潜力;

(3) 采用DMF、尿素、硫脲作为沉淀剂进行水热,研究沉淀剂分解速率对合成氧化铝微球的形貌和织构性能的影响,发现分解速率会影响组成空心球的结构单元;

(4) 将制备的氧化铝微球用于吸附刚果红染料,其表现出了优异的吸附性能,对水体中刚果红染料最大吸附量可达980.16mg g-1,去除率可达98.02%。

关键词:FCC废催化剂;硫酸铝铵;氧化铝微球;吸附;刚果红

Abstract

FCC spent catalyst is a catalyst used in the petrochemical fluid catalytic cracking process, resulting in wastes due to heavy metal poisoning and surface area carbon,resulting in catalyst deactivation.Due to its toxic heavy metal elements such as Ni and V, and difficult to handle,it was classified as HW50 hazardous waste in 2016.Therefore, it is inevitable that it will be harmless and resource-based.In this paper, the aluminum element in the FCC spent catalyst is leached by sulfuric acid,and then the aluminum in the FCC spent catalyst is separated by adding ammonium aluminum sulfate by adding ammonia water,and further processed into an alumina product.The main research results are as follows:

(1)Using the high boiling point of sulfuric acid and the low pH of crystallization of ammonium aluminum sulfate,a special method of sulfuric acid leaching combined with ammonium crystallization is used to crystallize the aluminum element in the FCC spent catalyst with ammonium aluminum sulfate.The form is separated and heavy metal impurities are enriched in the filtrate.The prepared aluminum ammonium sulfate has high purity, the impurity content is less than 0.2% by weight, and the aluminum extraction rate is 85.87%.The process conditions are relatively mild, and the amount of alkali consumption is small,which not only reduces the environmental pollution of the FCC spent catalyst, but also reduces the secondary pollution caused by the treatment process;

(2)Further utilizing the self-made ammonium aluminum sulfate by adding a precipitant.The hydrothermal and calcination treatments were carried out to synthesize the graded porous γ-Al2O3 microspheres with a specific surface area of 290.95 m2 g-1.The prepared alumina microspheres have special morphology and texture properties,indicating that they are in the catalyst,catalyst carrier,drug delivery,adsorption and other fields have great application potential;

(3)Using DMF, urea, thiourea as a precipitant for hydrothermal, study the decomposition rate of precipitant on the morphology and weaving of synthetic alumina microspheres.The influence of the structural properties,it is found that the decomposition rate affects the structural units that make up the hollow spheres;

(4)The prepared alumina microspheres are used to adsorb Congo red dye,which exhibits excellent adsorption performance, and the Congo red dye is the largest in water.The adsorption amount can reach 980.16mg g-1, and the removal rate can reach 98.02%.

Key words: FCC spent catalyst; ammonium aluminum sulfate; alumina microsphere; adsorption; Congo red

目 录

摘 要 I

Abstract II

第1章 绪 论 1

1.1 FCC废催化剂的简介及研究现状 1

1.1.1 FCC废催化剂的来源及危害 1

1.1.2 FCC废催化剂的研究现状 1

1.2氧化铝微球的合成及应用现状 3

1.2.1氧化铝微球的合成方法 4

1.2.2氧化铝微球在吸附领域的应用 5

1.2 印染废水的危害及处理方法 5

1.4 本文的研究目的与内容 6

第2章 实验过程与分析 8

2.1 实验试剂与仪器 8

2.2 实验表征与性能测试 9

2.2.1 电感耦合等离子体发射光谱 9

2.2.2 X射线衍射 9

2.2.3 扫描电子显微镜 9

2.2.4 X射线荧光光谱 9

2.2.5 N2吸附-脱附 9

2.2.6 吸附动力学测试 10

2.3 从FCC废催化剂制备高纯度硫酸铝铵 10

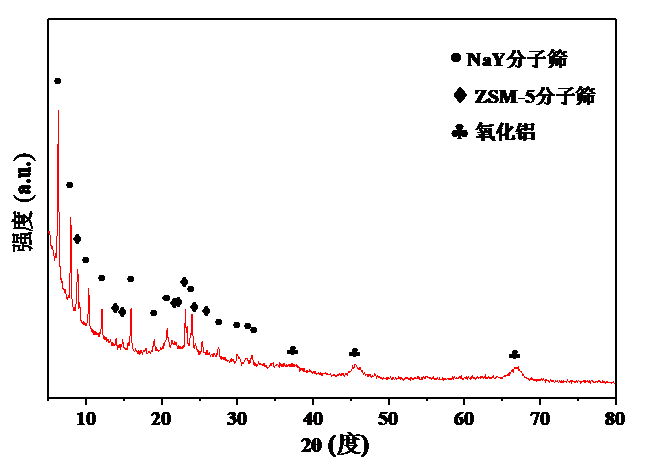

2.3.1 FCC废催化剂的成分及结构分析 10

2.3.2 制备机理及条件分析 12

2.4 从自制硫酸铝铵合成分级多孔氧化铝微球 16

2.4.1 典型合成条件 16

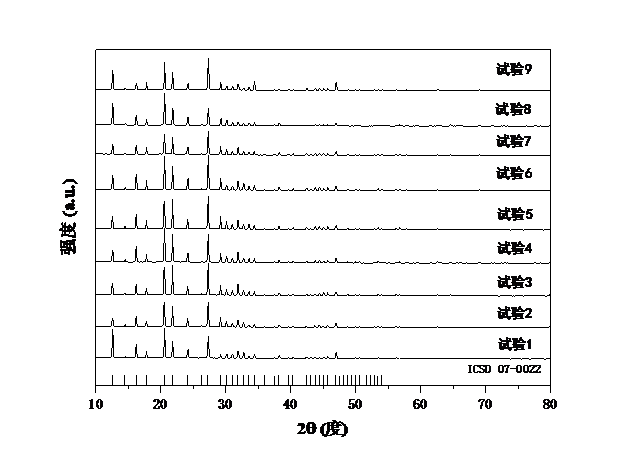

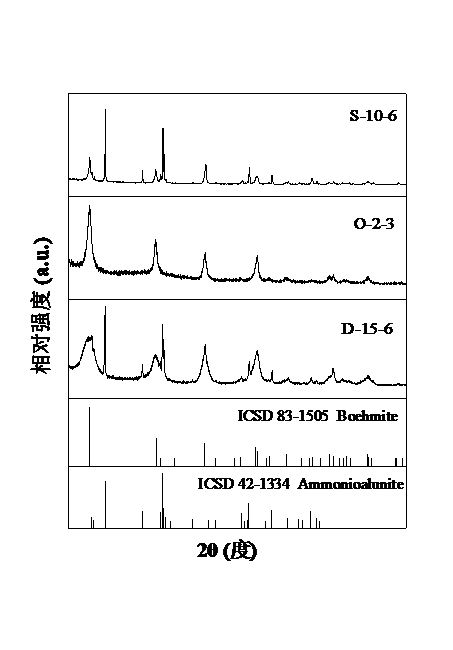

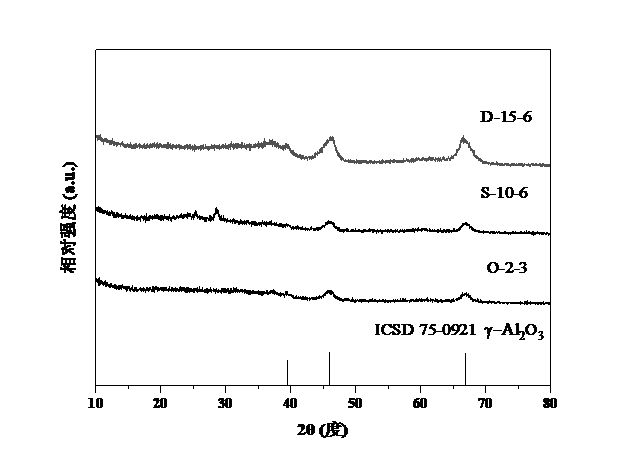

2.4.2 XRD测试结果分析 17

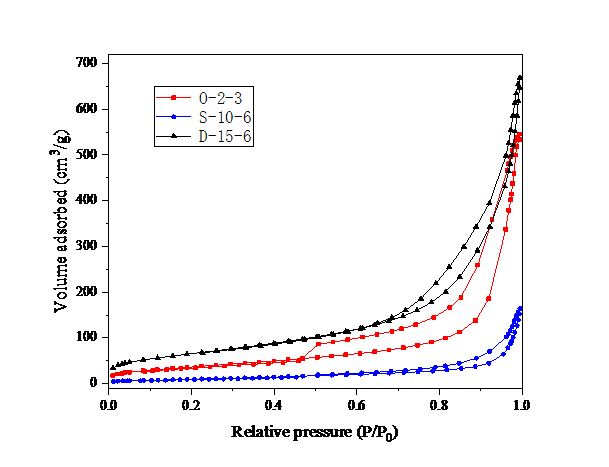

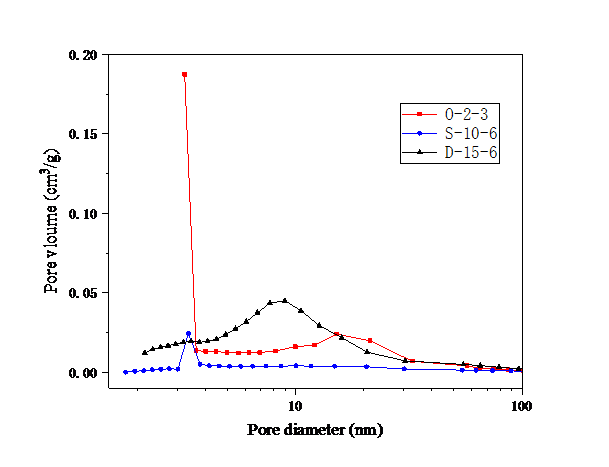

2.4.3 N2吸附-脱附测试结果分析 18

2.4.4 扫描电镜结果分析 21

2.4.5 刚果红吸附结果分析 22

第3章 总结与展望 24

3.1 结论 24

3.2 展望 24

参考文献 26

致谢 28

攻读学士学位期间研究成果 29

绪 论

FCC废催化剂的简介及研究现状

FCC废催化剂的来源及危害

在石油加工过程中,为了将重质油裂解为轻质油,需要将重质油在500℃下与催化剂混合,进行流化催化裂化(Fluid Catalytic Cracking, FCC)过程,使重质油裂解并通过后续分馏将烃类分离成不同的商品[1]。而在重质油裂解的过程中,焦炭会作为副产物生成,并附着在催化剂表面,减少催化剂与重质油的接触面积,从而影响其催化性能。被焦炭覆盖的催化剂可以通过再生塔进行复活,但在复活过程中,催化剂的催化效率会缓慢降低。同时,随着时间的迁移,石油中的有毒重金属如钒和镍,会在高温条件下进入到催化剂内部,使其活性位点失活,而且这种失活是不可逆的。因此,在积炭和重金属中毒的双重影响下,催化剂循环使用一定次数之后,即使经过复活塔复活,其催化性能也会显著减低,不足以满足催化裂化反应要求,这时需要将其从反应器中分离出来,这部分被分离出来的催化剂就是FCC废催化剂。

2016年新发布的《国家危险废弃物名录》中,FCC废催化剂被列为HW50类危废,主要是因为FCC废催化剂中含有有毒重金属Ni元素,经过高温焙烧后以氧化镍的形式存在于废催化剂中,质量分数超过了0.1%。由于氧化镍为一类致癌物,因此FCC废催化剂被归类于危险废弃物。传统的处理工艺为填埋法,这种方法治标不治本,既浪费土地,又危害环境。若不对其进行资源化、绿色化处理,将会对环境造成不可逆转的危害,危及子孙后代。

FCC废催化剂的研究现状

1.1.2.1 催化剂再生法

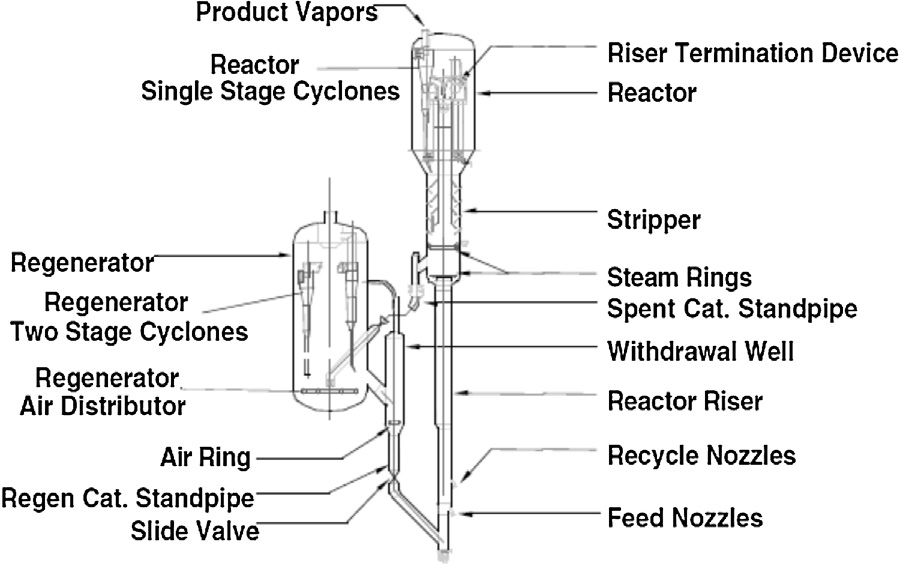

催化剂再生法分为直接再生法和化学再生法。如图1.1所示,直接再生法是在FCC生产装置旁加装一个处理催化剂表面积碳的装置,通过焙烧将催化剂表面附着的积碳除去,但这种方法无法处理由于重金属中毒而失活的催化剂,因此只能在一定程度上减少废催化剂的产量。化学再生法是指利用化学试剂,通过浸泡等方法,使废催化剂中的Ni、V等重金属元素发生化学反应,并将其溶解在液体中,达到分离有毒重金属的目的,恢复催化剂的活性。Cho等人[2]研究了三种不同的方法来恢复废FCC废催化剂的催化活性。特别是,在FCC废催化剂上测试了碳氯化,金属羰基和清洗方法,目的是除去Ni,V和Fe。V是影响催化活性最大的金属,用空气或氧气煅烧是一种典型的除去残余在得催化剂里面的烃并改变金属氧化状态的预处理方法。使用H2S,Cl2和CO进行气相反应,将金属转化为更容易从催化剂内除去的其他化合物。经过实验探究发现,可以通过用草酸洗涤废FCC催化剂,再生催化剂的催化活性,从而提高汽油和柴油产率。这种方法所使用的试剂对设备有很强的腐蚀性,因此限制住了这种方法在工业上的应用。

图1.1 现代FCC装置的反应器和再生器[1]

Fig. 1.1. Reactor–regenerator of modern FCC units

1.1.2.2 磁分离法

磁分离法是指借助金属具有磁性的特点,将高金属含量的废催化剂通过外加磁场分离开来,然后将分离后性能较好的废催化剂重新应用到FCC装置中[3]。殷北冰、包静严等人[4]开发了一种磁分离技术,用于回收大庆石化公司的重油裂化催化剂,在一定限度内减少了废催化剂的排放,提高了经济效益,但回收率只有30-40%。虽然磁分离法可以提高催化剂的使用周期,提高经济效益,但是还是无法根治废催化剂对于环境的污染问题。

1.1.2.3 提取贵金属

FCC催化剂一般由活性金属和载体组成,载体一般为氧化铝和沸石等,活性金属一般为稀土金属。因此,可以将FCC废催化剂作为提取贵金属的原料。FCC废催化剂中所含的金属和稀土元素,即铈和镧等,可以通过化学法提取出来。Aung和Ting[5]用硫酸和硝酸以及有机酸如柠檬酸、草酸和葡萄糖酸进行了浸出实验。然而,他们并未确定稀土含量,因为他们主要致力于提取Ni,V,Al,Fe和Sb。在操作期间,Ni和V沉积在催化剂上,并且可以在用过的催化剂上检测到。显然,随着酸浓度的增加,金属的浸出效率增加最大萃取量可达:Al, 3-15%,Sb, 28-38%,Fe, 5-20%,Nilt;5%和V, 12-33%。Innocenzi等人[6]研究了利用不同酸从FCC废催化剂中回收稀土元素,并比较了沉淀法与溶剂萃取法的回收率。Bayraktar[7]试图去除镍以再生和再利用这些催化剂。他研究的主要目的是黑曲霉(Aspergillus niger)用于提取镍,恢复部分催化剂活性。在操作过程中,FCC废催化剂吸附了诸如镍和钒之类的金属污染物,通过使用黑曲霉去除这些金属,可以恢复催化活性。值得注意的是,与有机酸或无机酸的化学浸出相比,生物浸出的金属浸出效率更高。目前,还没有关于用于回收铈和镧的FCC废催化剂的生物浸出的研究。

从FCC废催化剂中提取贵金属虽然在技术上是可行的,但用于再生或回收金属的FCC废催化剂的化学浸出和生物浸出法远未成为商业竞争性过程,缓慢的浸出动力学、昂贵的生物成本和低提取率是阻碍它们工业化的主要原因。

1.1.2.4 资源化处理

FCC废催化剂以硅铝元素为主,其含量可与矿石资源媲美,因此可以直接作为原料,用于合成各类商品。Yang等人[8]将FCC废催化剂作为单一硅源,添加铝源后水热,合成了具有微观结构的高度有序的六方直孔SBA-15分子筛。Cai等人[9]通过使用正庚烷和硝酸镍溶液在FCC废催化剂中浸渍负载的小蛋壳Ni,形成多层外壳的Ni基催化剂,并用于C5石油树脂的加氢实验,其具有更好的催化加氢活性和更好的稳定性。据报道,FCC废催化剂可以用于多种催化过程,也可以浸渍活性金属后用于其他催化反应。FCC废催化剂还可以作为合成沸石的原料,并进一步作为其他反应的催化剂载体,是一种可行且环境友好的替代方案。Elena等人[10]通过将FCC废催化剂与NaOH混合水热,合成了高转化率和高收率的A型和X型沸石。

对FCC废催化剂进行资源化处理,将其作为原料合成各类高附加值的产品,既能减少FCC废催化剂对环境的污染,又实现了变废为宝,是目前FCC废催化剂研究的一个主流方向。

1.2氧化铝微球的合成及应用现状

氧化铝包括α-Al2O3、过渡态氧化铝以及各种形态的氧化铝水合物。其中,过渡态氧化铝是指各种氧化铝水合物,在一定条件下都会转化为稳定态α-Al2O3。勃姆石(γ-AlOOH)是一种常见的合成α-Al2O3的过渡态氧化铝水合物,能在500℃下转化为结晶不完整、比表面积高的γ-Al2O3,在石油化工等行业被广泛用作催化剂载体,同时也能应用在药物输送、染料吸附等领域;在900-1200℃转化为稳定的α-Al2O3。

γ-Al2O3微球是由小的具有不同形态结构单元组合生长而成,组成它的结构单元有很多种,例如纳米线、纳米管、纳米带、纳米纤维、纳米片、纳米板、花瓣状、海胆状等。由于其形貌的特性和优异的织构性质,能被应用于催化、吸附、填料、催化剂载体等众多领域。

1.2.1氧化铝微球的合成方法

1.2.1.1硬模板法

硬模板法是目前氧化物形貌合成领域使用最为广泛的一种方法。它通过借助模板剂的不同形貌特征或高分子有机化合物的交联网状结构,在氧化物合成过程中引导氧化物向特定结构生长,最后通过焙烧或浸取将模板剂除去,得到特定形貌的氧化铝产品。Bian等人[11]用聚苯乙烯球体胶体晶体和嵌段共聚物依次用作有序大孔和中孔氧化铝的模板,合成了外壁由3.6nm的有序介孔所构成的500nm笼状大孔氧化铝微球,其负载Pt纳米颗粒后对CO氧化反应展现出优异的催化性能。Li等人[12]以废油页岩灰为原料,以碳球为模板,在尿素的存在下热处理制备了Al:Eu微球,其在226nm激发下对于Eu3 离子的5D0-7F2跃迁显示出强烈的红色发射峰,这可能在诸如光荧光粉、先进的平板显示器和生物标记等领域中具有潜在的应用价值。

硬模板法也存在一个很大的缺陷,就是合成的铝微球在去除模板的过程中,结构会发生收缩甚至是塌陷,可能导致球状结构被破坏。

1.2.1.2 软模板法

软模板法就是以两相界面为模板,合成不同形貌的氧化物产品,与硬模板法相比,软模板法不需要后续模板去除的过程。Buchold等人[13]以正十二烷的十六烷基三甲基溴化铵和正己醇溶液为非极性的油相,依次加入一定量水和甲醇的极性相溶液、仲丁醇铝/十二烷溶液,并以该油包水型复杂胶束系统的液-液相界面为模板,制备了粒径约30nm、壳层厚度5~6nm的拟薄水铝石空心球。Zhou等人[14]用异丙醇铝作为原料,通过双模板方法,(聚苯乙烯胶体晶体作为硬模板和三嵌段共聚物P123作为软模板)合成中孔模塑三维有序大孔氧化铝,其具有有序的大孔(直径约300nm)、虫洞状中孔、相对较高的表面积(338.1m2 g-1)、较大的孔容(0.4030 cm3 g-1)并且孔径可调,可以作为酶固定的通用平台。

1.2.1.3 无模板法

无模板法就是在特定的沉淀剂或者结构导向剂存在的情况下,使铝离子发生沉淀出来并经过熟化老化的生长过程,得到空心微球结构。Cai等人[15]将硫酸铝钾与尿素混合水热,制备了分级多孔的氧化铝微球,并探究了空心微球的形成机理,主要是于无定型的氧化铝核具有较高的溶解度有关。在该体系中,尿素先发生水热,使溶液的pH升高,铝离子开始沉淀,这时的沉淀为实心微球;由于局部区域的过饱和度持续增加,铝球核开始溶解并在表面发生二次成核和生长,这个过程也叫作奥斯特沃尔德熟化过程。最终球核完全溶解,形成空心微球。Zhou等人[16]将硫酸铝与硫脲混合水热,制备了氧化铝空心微球,并探究了不同铝盐对形貌的影响,其机理如图1.2所示。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: