从FCC废催化剂制备4A沸石负载钯催化剂的蒽醌加氢性能毕业论文

2020-02-19 12:00:11

摘 要

FCC废催化剂是石油化工流化催化裂化过程中催化剂因积碳、重金属沉积等原因失活而产生的固体废弃物,其中含有Ni、V、Sb等对环境有害的有毒重金属化合物,若不对其进行合理的回收利用,一方面会对环境造成污染,另一方面也会造成资源的流失。

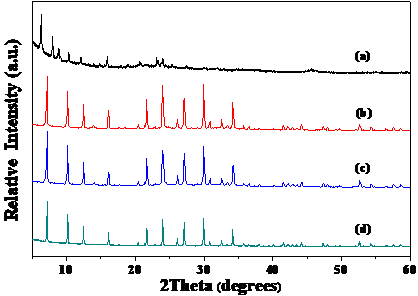

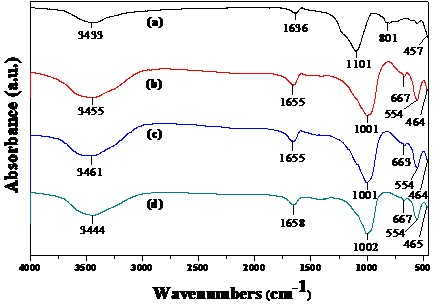

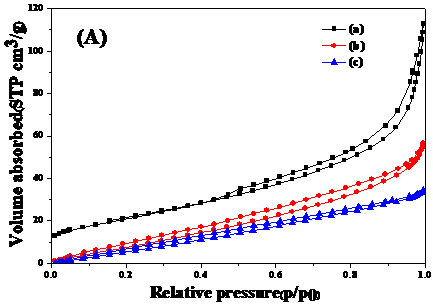

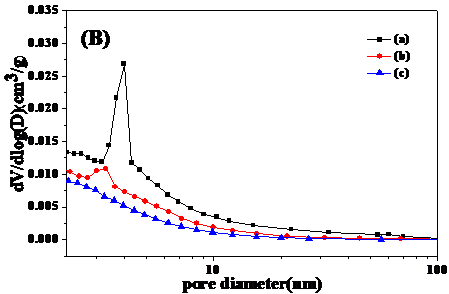

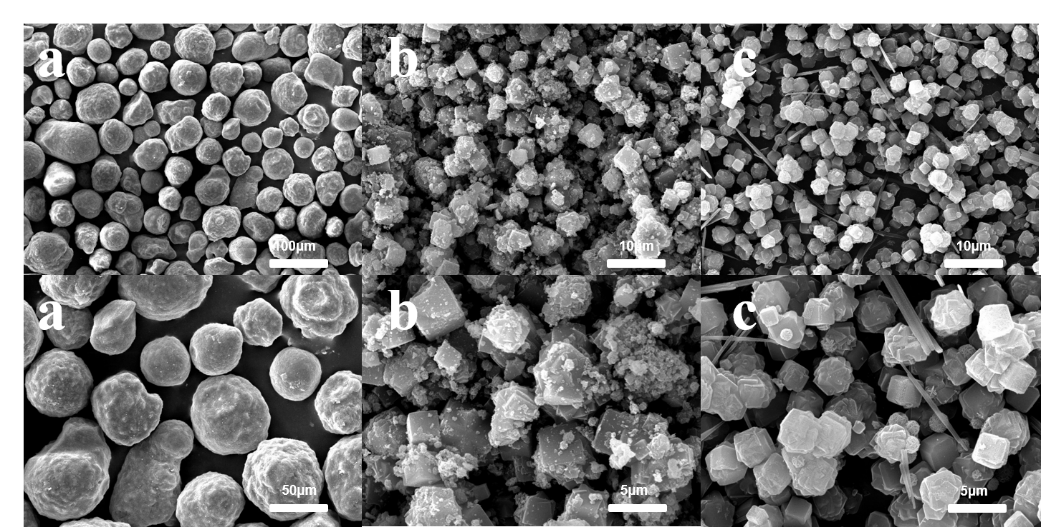

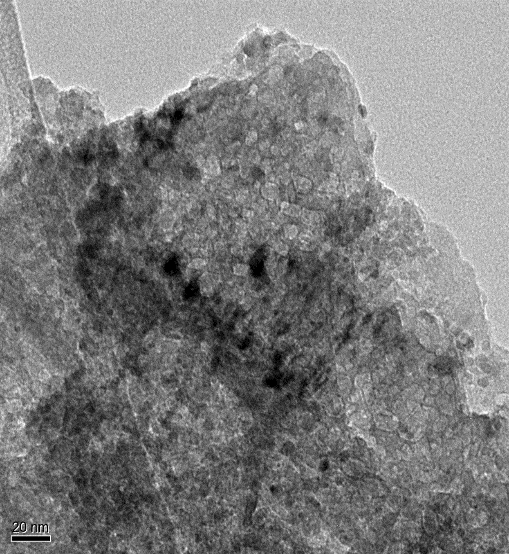

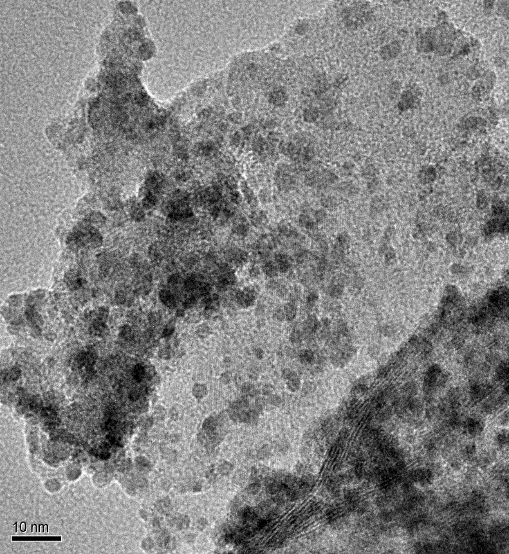

本文以FCC废催化剂为原料,采用NaOH熔融活化、水热晶化的方法成功合成了4A沸石,并以其为载体、氯钯酸溶液为活性组分前体,采用等体积浸渍法将其制成了钯负载量为0.3wt%的催化剂,用于催化蒽醌加氢制H2O2反应。采用XRD、FT-IR、N2吸附-脱附、SEM、XPS、TEM以及高效液相色谱等测试手段对比研究了其与以FCC废催化剂、工业4A沸石为载体所制得的非均相Pd催化剂的物理化学性质以及催化蒽醌加氢性能差异。研究结果如下:自制4A沸石结晶度较高,表现为粒径2-4μm左右的立方体,具有与工业4A沸石相近的形貌与粒径,而远小于粒径约50μm的FCC废催化剂;以4A沸石为载体的催化剂钯纳米粒子分布于其表面,且具有较低的结合能,而以FCC废催化剂为载体制得的催化剂钯纳米粒子多分布于其孔道内,且钯单质的结合能较高。自制4A沸石表面附着的无定形物质增强了4A沸石与活性金属组分的作用力,减少了还原过程中钯纳米颗粒的烧结团聚现象带来的分散度损失,进而使得其分散度远高于以FCC废催化剂和工业4A沸石为载体制备的催化剂,从而导致了其催化蒽醌加氢的活性(9.96g/L)高于FCC废催化剂(6.66g/L)和工业4A沸石(2.33g/L)。

关键词:FCC废催化剂;4A沸石;钯催化剂;蒽醌加氢;烧结

Abstract

FCC spent catalyst is a solid waste generated by catalyst deactivation due to carbon deposition and heavy metal deposition during the fluid catalytic cracking process of petrochemical industry. It contains Ni, V, Sb and other environmentally harmful heavy metal compounds, if not reasonable The recycling will cause pollution to the environment and on the other hand, the loss of resources.

In this paper, zeolite 4A was successfully synthesized from FCC waste catalyst by NaOH melting activation and hydrothermal crystallization. Using zeolite 4A as carrier and chloropalladium acid solution as precursor of active component, the catalyst with palladium loading of 0.3wt% was prepared by equal volume impregnation method, which was used to catalyze the hydrogenation of anthraquinone to hydrogen peroxide. XRD, FT-IR, SEM, XPS, TEM and high performance liquid chromatography were used to compare the physicochemical properties and catalytic performance of Pd-supported catalysts with FCC waste catalyst and industrial 4A zeolite. The results show that the self-made 4A zeolite behaves as a cube with a particle size of about 2-4 um, which is similar to industrial 4A zeolite but much smaller than the spent FCC catalyst with a particle size of about 50 um. Pd nanoparticles supported on 4A zeolite are mostly distributed on its surface and have low binding energy, while the amorphous substance adhering to the self-made 4A zeolite surface enhances the interaction between 4A zeolite and active metal components, and decreases. The loss of dispersion caused by the agglomeration of Pd nanoparticles in the reduction process is reduced, and the dispersion of Pd nanoparticles is much higher than that of catalysts prepared with FCC waste catalyst and industrial 4A zeolite as support. As a result, the catalytic activity of Pd nanoparticles for anthraquinone hydrogenation (9.96g/L) is higher than that of FCC waste catalyst (6.66g/L) and industrial 4A zeolite (2.33g/L).

Key Words:Spent FCC catalyst;4A zeolite;Pd catalyst;hydrogenation of anthraquinone;sintering

目 录

第1章 绪论 1

1.1 FCC废催化剂来源及危害 1

1.1.1 FCC废催化剂来源 1

1.1.2 FCC废催化剂的危害 1

1.2 FCC废催化剂现有处理方式 2

1.2.1 填埋 2

1.2.2 磁分离再生法 2

1.2.3 催化剂复活法 2

1.2.4 用作建筑材料 3

1.2.5 回收金属元素 3

1.2.6 作为原料生产其他产品 3

1.3 蒽醌法制备H2O2用Pd催化剂制备简介 4

1.3.1 蒽醌法生产H2O2简介 4

1.3.2 催化蒽醌加氢用Pd催化剂研究进展 5

1.4 研究背景 5

1.5 研究目标 6

第2章 实验部分 7

2.1 仪器与试剂 7

2.1.1 实验仪器 7

2.1.2 实验试剂 8

2.2 4A沸石及催化剂制备 8

2.2.1 4A沸石制备 8

2.2.2 催化剂制备 9

2.3 实验表征 9

2.3.1 X射线衍射 9

2.3.2 傅里叶变换红外光谱 9

2.3.3 N2吸附-脱附 9

2.3.4 扫描电子显微镜 10

2.3.5 X射线光电子能谱 10

2.3.6 透射电子显微镜 10

2.4 催化性能评价 10

2.4.1 催化活性 10

2.4.2 催化选择性 11

2.5 结果分析与讨论 11

2.5.1 催化剂载体物相结构分析 11

2.5.2 催化剂载体比表面积及孔径分布分析 13

2.5.3 催化剂载体形貌分析 15

3.5.4 催化剂活性组分分布分析 15

2.5.5 催化剂活性组分价态分析 16

2.5.6 催化性能评价 17

第3章 结论与展望 19

3.1 结论 19

3.2 展望 20

第1章 绪论

流化催化裂化(Fluid Catalytic Cracking,FCC)过程是现代石油化学工业的重要组成部分,该过程是在一定的反应条件下使重质原油裂解以产生轻质油。由于原油的劣质化、重质化以及FCC装置的原油处理量仍处于上升过程,使得在使用过程中由于重金属沉积以及水热积碳失活而产生的FCC废催化剂产量极大且仍在逐年上升[1]。目前FCC废催化剂的处理方式以填埋为主[2],但采用此方式处理FCC废催化剂一方面会对环境造成潜在的污染,另一方面也会造成宝贵资源的流失。而随着FCC废催化剂被列入《国家危险废弃物名录》,对其进行填埋处理的成本也有所提高,对企业造成了较大的成本压力。目前仍没有一种合理的方式可以彻底的处理FCC废催化剂,因此,对FCC废催化剂进行合理的无害化处理以及资源化利用以缓解其带来的成本压力引起了越来越多的关注。

1.1 FCC废催化剂来源及危害

1.1.1 FCC废催化剂来源

FCC催化剂用于将重质原油转化为汽油的过程中,在此工艺过程中,FCC催化剂长期处于高温高压以及原油中含有的诸如镍和钒等重金属毒害的环境下,重金属和焦炭逐渐积累在FCC催化剂表面,破坏了其表面的活性位点,使其活性及选择性缓慢但不可逆的逐渐降低,为了维持FCC装置的反应活性,需要定期向其中补入新鲜催化剂并卸出部分不能满足催化裂化的要求的催化剂,这种被卸出的便被称为FCC废催化剂[3]。

1.1.2 FCC废催化剂的危害

在FCC装置内,FCC催化剂长期与原油中含有的微量Ni、V化合物以及作为反应过程中为降低Ni、V等元素副作用而加入的Sb、Bi化合物等重金属化合物接触,随着接触时间的增加其逐渐沉积在FCC催化剂上并不断积累,最终导致FCC废催化剂内富集了一定含量的有毒重金属,如果不做处理而直接排放,废催化剂内含有的有毒成分可能随雨水的冲刷逐渐溶解并进入土壤、地下水,对环境造成不可逆的污染。2016年8月1日,环境保护部发布了最新的《国家危险废弃物名录》,在新发表的名录中FCC废催化剂被归为HW50类危废。

1.2 FCC废催化剂现有处理方式

1.2.1 填埋

目前FCC废催化剂的处理方式仍以填埋为主,填埋方式虽然简单,但不加任何处理的FCC废催化剂进入环境后,其内部含有的Ni、V、Sb等有毒重金属会对环境造成潜在的威胁。在2016年新发布的《国家危险废弃物名录》将其列为HW50类危险废弃物后,对其进行填埋处理不仅需要相关部门的批准同时还带来了成本的大幅提高,给石化企业带来了一定的成本压力[3]。

1.2.2 磁分离再生法

磁分离再生技术基于FCC废催化剂内含有Ni、V、Sb等金属组分,利用磁力将重金属含量较高、活性较低的废催化剂分离出来,将筛选出来的污染程度较低、仍具有部分活性的催化剂与新鲜催化剂混合再次使用,一方面可以减少废催化剂的排放,另一方面可以降低新鲜催化剂的使用。中国石油华北分公司采用磁分离技术对FCC平衡催化剂进行了筛选,使得新鲜催化剂的使用量由1.18kg/t降至了0.91kg/t,且总转化率提高了0.47%,轻油收率提高了0.61%[4]。但是磁分离再生法只是采用物理分离的方法回收了部分可以再次使用的催化剂(30%左右),只能减少其排放量而没有对其进行无害化处理。

1.2.3 催化剂复活法

催化剂复活法一般采用化学方法除去FCC废催化剂上的Ni、V等会降低催化剂活性的重金属并恢复部分比表面积,使其活性得以恢复并可以重新用于FCC装置。青岛惠城科技有限公司采用有机无机耦合法进行催化剂的复活处理,经其处理的催化剂比表面积可增加70%以上,重金属去除率可达30%,微反应活性可以提高16个单位,该公司已实现了FCC废催化剂复活处理的工业化生产[5]。采用化学法复活FCC废催化剂从源头上减少了FCC废催化剂的排放并可以大幅减少新鲜催化剂的用量,可以实现FCC废催化剂的资源化处理。

1.2.4 用作建筑材料

FCC废催化剂主要由氧化铝、氧化硅等物质组成,与建筑材料的组成相似,可以作为生产建筑材料的原料。作为接受固体废物最大行业之一的水泥行业,对于原料的要求很低,以FCC废催化剂作为建筑材料的原料,可能会成为比较合适的利用途径。中国石化海南炼化公司以FCC废催化剂为原料代替了部分水泥配方中的铝矾土,制得的水泥生料的易磨性、易燃性以及熟料的理化性质均满足生产规范及要求,镍含量和锑浸出量也符合国家标准[6]。但是随着FCC废催化剂被列为国家危险废弃物,水泥行业只有持有危险废物处置经营许可证才可以对其进行处理,这也限制了FCC废催化剂用作建材的前景。

1.2.5 回收金属元素

FCC废催化剂内含有两种可以进行回收的金属:一是作为调节FCC催化剂的催化性能的助剂而引入其中的稀土元素,二是在催化裂化过程中由原油中缓慢沉积在FCC催化剂上使其失活的Ni、V等有毒重金属元素。从FCC废催化剂上回收有价值的金属元素,不仅可以获得一定的经济效益,同时也是使FCC废催化剂无害化的一种有效手段。何捍卫等人[7]采用P507作为萃取剂通过浸取、萃取的工艺回收FCC废催化剂内的稀土元素,其稀土元素回收率不低于87%。朝阳等人[8]开发了一种浸出Ni、V、Mo元素的新技术,Ni、V、Mo元素的回收率分别可达98%、95%和85%。但是FCC废催化剂内的有价金属元素含量不高,不能彻底的解决FCC废催化剂的排放问题。

1.2.6 作为原料生产其他产品

FCC废催化剂主要由氧化铝、氧化硅等物质组成,且具有良好的织构性质,同时又含有一定的分子筛结构(20%左右NaY分子筛、ZSM-5分子筛),使得其表面具有一定的酸性位点,可以直接作为催化剂或催化剂的载体使用。此外,其化学组成与沸石分子筛相似,可以作为合成分子筛的原料使用。梁海宁等人[9]以FCC废催化剂为原料,经过活化、补充硅源晶化等步骤后成功制得了高结晶度的Y型分子筛,且具有良好的水热稳定性。Basaldella等人[10]将FCC废催化剂与Na2CO3混合后焙烧、补充部分铝酸钠溶液水热晶化,成功制得了NaA沸石。以FCC废催化剂作为合成其他产品的原料,FCC废催化剂内几乎所有成分都可以得到有效合理的利用,可以使FCC废催化剂得到较为彻底的处理,使其得到无害化处理、资源化利用。

1.3 蒽醌法制备H2O2用Pd催化剂制备简介

1.3.1 蒽醌法生产H2O2简介

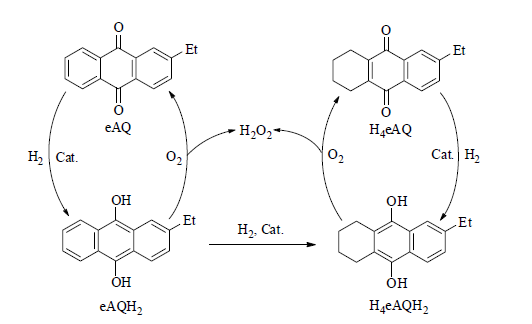

过氧化氢(H2O2)作为一种几乎不会产生二次污染的绿色化工产品,被广泛应用于各个领域[11]。目前主要采用蒽醌法生产H2O2,其产能约占H2O2总产能的99%[12]。蒽醌法生产H2O2过程主要由催化加氢、氧化、萃取、提纯四个过程构成,其中催化蒽醌类物质加氢生成氢蒽醌是该工艺的关键步骤[13],工作液中活性组分为烷基蒽醌,目前采用的烷基蒽醌以2-乙基蒽醌为主。在催化剂作用下2-乙基蒽醌中C=O与氢气发生加成反应,生成二氢-2-乙基氢蒽醌。同时工作液中也会加入少量四氢-2-乙基蒽醌以降低2-乙基蒽醌的氢化程度增加氢化过程的稳定性以避免因2-乙基蒽醌氢化程度过高而引起副反应的发生[14]。随后用氧气氧化富含二氢-2-乙基蒽醌的工作液,二氢-2-乙基蒽醌和四氢-2-乙基蒽氢醌氧化生成四氢-2-乙基蒽醌和2-乙基蒽醌,同时生成H2O2(如图1.1所示)。

随着蒽醌氢化过程的进行以及二氢-2-乙基蒽醌浓度的增加,副反应会随之发生。二氢-2-乙基蒽醌主要有两种降解方式:(1)二氢-2-乙基蒽醌苯环深度加氢产生降解产物,(2)二氢-2-乙基蒽醌分子中C-O深度加氢并因此氢解,生成蒽酚酮,蒽酮等降解产物。蒽芬酮、蒽酮等过度加氢产生的产物无法随着氧化过程再次转变为二氢-2-乙基蒽醌,并且不能产生目标产物H2O2。因此,二氢-2-乙基蒽醌两种类型的过度加氢一方面会大大影响目标产物的转化率,另一方面也会使得工作液中有效组分的浓度逐渐降低。因此,提高催化剂的选择性尤为重要。

图1.1 催化蒽醌加氢制备H2O2示意图[15]

1.3.2 催化蒽醌加氢用Pd催化剂研究进展

非均相Pd催化剂具有活性组分用量少、活性高、选择性高等优点,目前用于催化蒽醌类物质加氢的催化剂以非均相Pd催化剂为主,其中载体理化性质,活性组分分散度,催化剂的形状以及钯纳米粒子与载体之间的相互作用对其催化性能都有较大影响[16]。Li等人[17]采用溶胶-凝胶法和微流体法制备核壳结构提出了一种一步制备负载在SiO2上的钯(Pd)纳米粒子,其活性组分呈现蛋壳结构,可以有效的减少扩散过程对催化蒽醌加氢速率的影响。Shen等人[18]通过亚临界水处理工艺和离子交换方法负载在具有蛋壳结构的玻璃珠上的Pd纳米颗粒,其活性组分同样具有蛋壳分布。同时其催化剂具有较多的碱性位点,其指出2-乙基蒽醌为亲电子试剂,更高的电子密度有利于2-乙基蒽醌在活性组分上的化学吸附过程。Han等人[19]通过一步法制备了高性能的Pd/γ-Al2O3催化剂,不仅可以控制Pd(100)晶面的暴露,还可以提高Pd组分的稳定性,同时其指出催化蒽醌加氢的反应主要发生在钯纳米粒子上。

1.4 研究背景

作为石油化工流化催化裂化过程产生的废弃物,随着原油的劣质化、重质化以及生产装置生产能力的提升,FCC废催化剂年产量仍在不断增加。目前FCC废催化剂的处理方式仍以填埋为主,填埋处理一方面会对环境造成一定的潜在危害,另一方面也会造成资源的流失。目前已得到报道的磁分离再生法、催化剂复活法、回收金属元素、用作建筑材料等方法均存在着一定的缺陷,无法彻底的解决FCC废催化剂的排放问题,而以FCC废催化剂作为原料合成与其化学组成相似的沸石分子筛,可以利用其中的绝大部分物质,最大限度的减少FCC废催化剂的排放,以达到FCC废催化剂无害化处理、资源化利用的目的。

沸石分子筛具有较大的比表面积、均匀可控的表面酸性位点和高度均一的微孔结构,非常适合作为吸附材料和催化剂载体材料。沸石材料已经广泛用于分离、吸附和催化领域,沸石的高比表面积、可调酸度和碱性使得负载在沸石上的非均相Pd催化剂具有很多优点[20]。同时沸石的超微孔结构可以阻止钯纳米粒子向其内部扩散,使其分布于沸石的表面,而此类特点可以使其活性组分呈蛋壳结构分布,十分利于主要由扩散步骤控制的快速反应,例如催化蒽醌加氢反应。更短的扩散距离一方面可以提高加氢反应的速率,另一方面也可以减少沿孔道扩散过程中与活性组分过多接触进而引起过度加氢的发生。目前以4A沸石为载体制备非均相Pd催化剂还鲜有报道。

1.5 研究目标

(1)查阅相关文献和专利,研究由FCC废催化剂制备4A沸石的工艺路线,确定制备纯度较高的4A沸石的工艺参数,由FCC废催化剂制备出纯度较高的4A沸石;

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: