多层桨式搅拌釜内流体力学模拟及盘管结构优化毕业论文

2020-02-19 12:01:04

摘 要

在化工工业生产中,搅拌式反应釜因其优点很多,如相接触面大、操作灵活、传热和传质效率都很高,所以被广泛应用。在实际化工生产中,反应条件多种多样,遇到的突发情况也总是让人不知所措,而搅拌式反应釜可依据不同的生产要求进行设计,还能有比较大的阈值以应对突发状况。

本次课题将结合实际工艺条件,通过工程计算,设计适用于强放热反应的搅拌釜,并建立搅拌釜的三维几何模型。使用ICEM划分网格,用FLUENT模拟不同管间距和盘管离底高度对釜内单相流体流场的影响,绘制流场云图和流型图,并对模拟结果进行分析,完成对反应釜盘管的结构优化。

模拟结果表明,盘管的存在及位置会对釜内多层桨流场造成很大影响。当管间距比较小时,此时的盘管作用上更像是挡板,将盘管两侧流体分隔开,两侧流体在径向和轴向上的流动会被阻碍,导致流体的传质和传热效果会下降;当管间距增大时,对流体在径向流动上的影响会减弱,传质和传热效果得到明显改善,但是也不宜过大,可能会对最上方盘管与液面之间流体的径向回流造成影响,这只针对釜内液面高度超过最上方盘管。当盘管离底高度较小时,会阻碍流体从最下方盘管和釜底之间通过,会在盘管内侧形成独立的流体循环,对釜内整体的流体循环不利;当盘管离底高度增加,上述阻碍作用会减小,不过同样也不适宜太大,理由同上。

值得注意的是,由管间距和离底高度增加带来的边际收益会随着数值的继续增大而减小,直至出现因最上方盘管与液面之间的距离减小而导致的负面效应。

关键词:搅拌式反应釜;桨式搅拌器;盘管;计算流体动力学;流场

Abstract

In chemical industry production, stirring type reaction kettle is widely used because of its many advantages, such as large contact surface, flexible operation, high heat transfer and mass transfer efficiency. In the actual chemical production, the reaction conditions are varied, and the unexpected situation always makes people at a loss. The agitator reactor can be designed according to different production requirements, and it can also have a large threshold to deal with the unexpected situation.

This project will combine the actual process conditions, through engineering calculation, design suitable for strong exothermic reaction of the stirring kettle, and establish a three-dimensional geometric model of the stirring kettle. ICEM was used to divide the grid, and FLUENT was used to simulate the influence of different pipe spacing and coil height off the bottom on the flow field of single-phase fluid in the kettle, draw the flow field cloud diagram and flow pattern diagram, and analyze the simulation results to complete the structural optimization of coil in the reactor.

The simulation results show that the presence and location of coils have a great influence on the flow field of multilayer propellers in the kettle. When the pipe spacing is small, the coil ACTS more like a baffle, separating the fluid on both sides of the coil. The radial and axial flow of the fluid on both sides will be impeded, resulting in a decrease in the mass transfer and heat transfer effect of the fluid. When the pipe spacing increases, the influence on the radial flow of the fluid will be weakened, and the effect of mass transfer and heat transfer will be significantly improved, but it should not be too large, which may affect the radial reflux of the fluid between the top coil and the liquid level. This is only for the case that the liquid level in the kettle is higher than the top coil. When the height of the coil tube from the bottom is small, it will hinder the flow from the bottom of the coil tube to the bottom of the kettle, and an independent fluid circulation will be formed inside the coil tube, which is adverse to the overall fluid circulation in the kettle. When the coil height from the bottom increases, the above hindrance will be reduced, but it is also not suitable for too large, for the same reason.

It is worth noting that the marginal benefit brought by the increase of pipe spacing and bottom height will decrease as the value continues to increase, until there is a negative effect caused by the decrease of the distance between the top coil and the liquid level.

Key Words: stirring type reactor; paddle agitator; coil; computational fluid dynamics; the flow field

目录

摘要 I

Abstract II

第1章 绪论 1

1.1前言 1

1.2搅拌式反应釜研究现状 2

1.2.1搅拌式反应釜的结构 2

1.2.2搅拌器类型 3

1.3搅拌式反应釜内流体流动特性数值模拟 4

1.3.1计算流体动力学方法 4

1.3.2湍流模型介绍及设置 5

1.3.3叶轮搅拌器内旋转流场模拟方法 7

1.4本文研究目的及拟采用方案 7

第2章 搅拌式反应釜的设计 9

2.1设计要求 9

2.2反应釜筒体和封头的设计 9

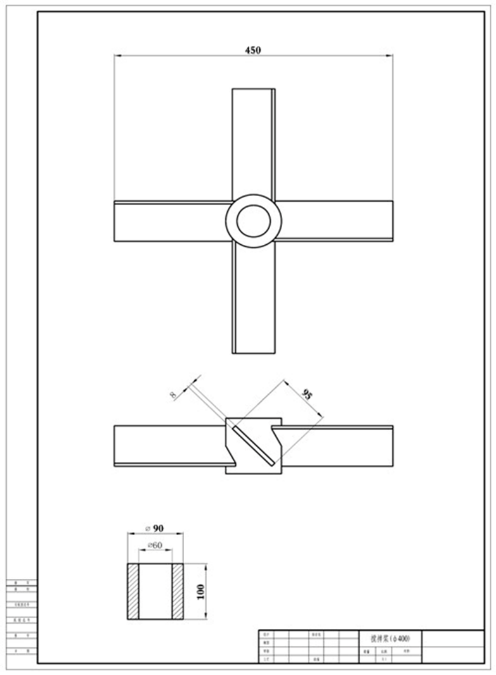

2.3搅拌桨的设计 10

2.4盘管的设计 12

2.5本章小节 13

第3章 搅拌釜内单相流体流场的数值模拟 15

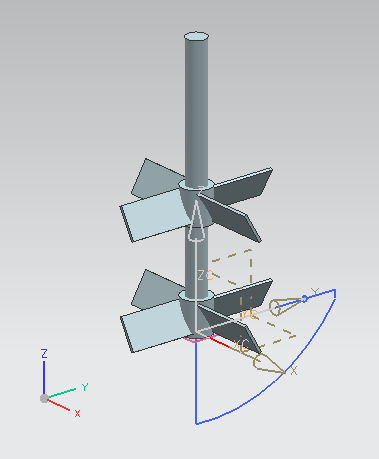

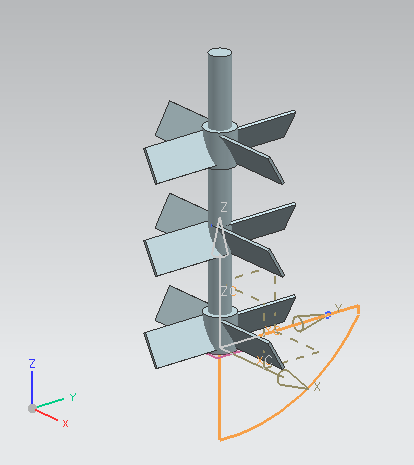

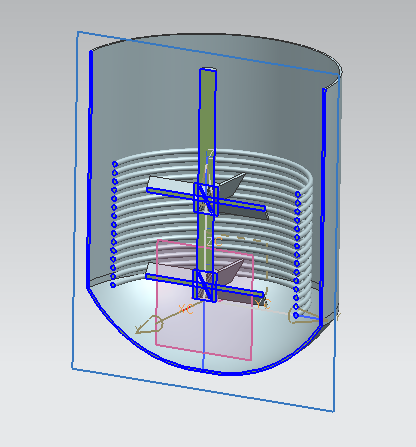

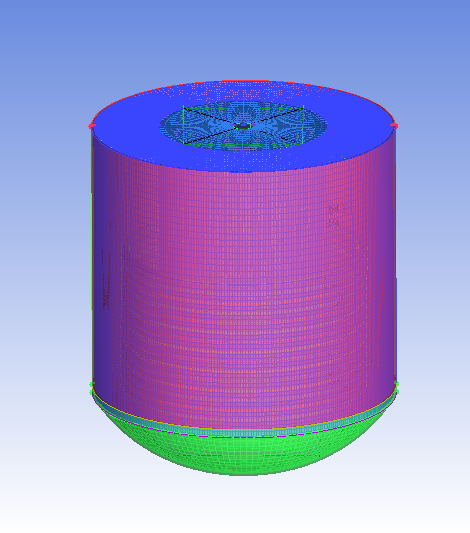

3.1搅拌式反应釜几何模型的建立 15

3.1.1 UG NX6.0建模基础 15

3.1.2搅拌式反应釜几何模型 15

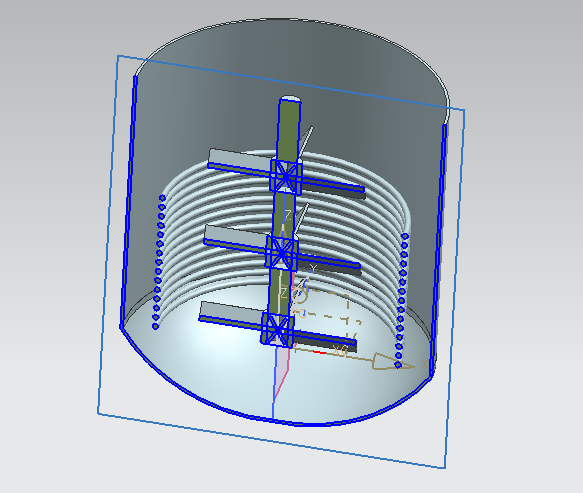

3.2搅拌式反应釜网格划分 16

3.2.1 ICEM实体网格划分简介 17

3.2.2划分网格 17

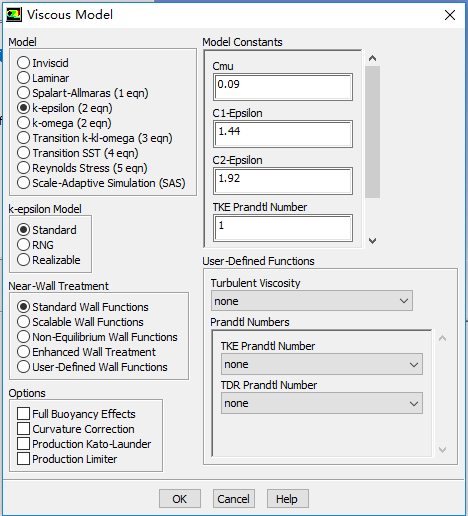

3.3模拟参数设置 18

3.3.1流体力学模型 18

3.3.2模拟方法及边界条件 19

3.3.3求解算法 19

3.4模拟结果分析 19

3.4.1盘管对釜内流场的影响 19

3.4.2管间距对流体流场的影响 20

3.4.3盘管离底高度对流体流场的影响 22

3.5本章小结 24

第4章 结论与展望 25

4.1结论 25

4.2展望 25

参考文献 26

致谢 28

第1章 绪论

1.1前言

工业生产中,化学工艺过程中的各种化学变化,都要求反应物质能够混合充分。有许多工艺过程需要涉及到强放热反应,这时使用带有良好传热功能的搅拌设备能得到较好的传质传热效果。在实际生产中,需要严格控制工艺条件,才能避免出现因设备内部温度失控而出现安全和质量问题。因此,在设计时就需要对此类工艺过程条件进行优化,又因此类工艺过程耗用资源较大、危险性较高,难以通过实际操作完成优化。

计算流体动力学(Computational Fluid Dynamics, CFD)是进行传热、传质和化学反应研究的核心和重要技术,在许多工程领域都有用到。其与实际中分析的方法或实验的方法相较而言,没有太多的限制,例如由于问题的复杂性,既无法作分析解,也因费用昂贵而无力进行实验确定,而计算流体动力学的方法刚好能够低成本地模拟这些较复杂或者较理想的过程,在某一确定条件下用计算机对过程进行一次模拟就相当于一次实验。曾有人先用该方法模拟发现新的现象然后得到实验验证的例子,计算流体动力学一般都能推出多种优化的物理模型,如层流、湍流、不可压缩流动、可压缩流动、传热等许多模型,包含此次课题使用到的湍流模型。每一种问题都有各自的特点,相应地就有比较适合的解法,我们可以通过不同的处理方式,以期在计算速度、稳定性和精度等方面达到最佳[1]。

目前国内外已经有许多人通过计算流体动力学对搅拌式反应釜进行模拟分析,得到了许多研究成果,计算流体动力学的应用也日趋完善。

国外在计算流体动力学上对搅拌反应釜的研究更早,解决的问题也更多。在1982年,Harvey首次将计算流体动力学应用于搅拌釜的流体流场模拟。在过去将近40年的发展应用中,计算流体动力学已成为过程工业中非常强大的工具,不仅仅用于对新工艺的研究和开发,而且对现有工艺的理解和优化非常有利[2]。Kelly和Gigas使用计算流体动力学模型准确预测了功率数和排放角对流体雷诺数的依赖性,得出了“过渡流态中轴流式叶轮的功率数和排放角不仅仅取决于雷诺数,而且取决于流体的流动行为指数”与“近叶轮的平均剪切速率不仅随着转速(RPM)的增加而增加,且随着流动行为指数和过渡流态中排放角的减小而增加”的结论[3]。Aubin, Fletcher, Xuereb等人利用计算流体动力学对搅拌槽内的湍流进行模拟,分别在建模方法、湍流模型和数值方案三个方面模拟分析,发现静态和时间相关的建模方法对湍流几乎没有影响,但数值方案的选择是重要的。其预测功率数与实验数据基本一致,尽管计算流体动力学模型正确计算出了向上泵配置的较高功率数,但这些值略低于预测约10%[4]。

近些年,国内在这方面上的研究也有了很大的进展。潘传九等人基于计算流体动力学,从叶片数、挡板、转速三个方面对搅拌釜流体流场的影响进行了分析[5];同时对釜内流场的速度分布进行预测,在z=0及y=0两个截面上对速度进行拟合,得到了釜内流场速度的预测公式。周俊超、车圆圆等人基于计算流体动力学,研究搅拌釜内盘管的管间隙和安装高度对釜内传热效率和物料流动状况的影响。徐胜利等人研究了搅拌釜里搅拌器的安装高度与搅拌转速对釜内流场的影响,结论为选择流场“下循环”的流型转变时为最佳;在完全湍流状态下,不同的搅拌转速对功率数的影响较小,而且低转速的动能耗散更小[6]。

本次课题将使用计算流体动力学这一高效工具,通过对釜内流体流场进行模拟,完成盘管的结构优化。

1.2搅拌式反应釜研究现状

工业生产中最常用到的反应设备是釜式反应器和管式反应器,釜式反应器相接触面大、传热和传质效率都很高,方便加装搅拌器,所以本次课题将采用搅拌式反应釜作为反应设备。

1.2.1搅拌式反应釜的结构

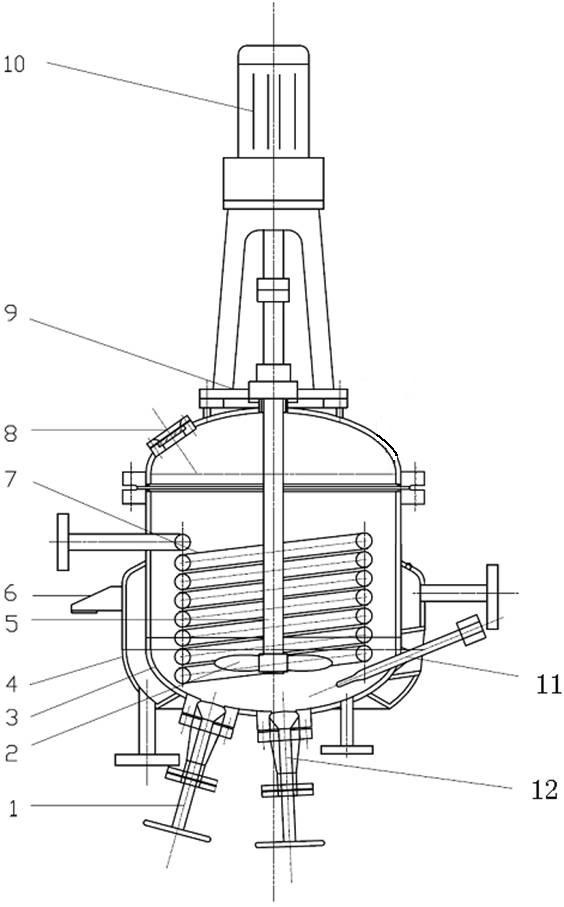

图1-1所示是现在经常用到的搅拌式反应釜的平面结构图,包含釜体、搅拌部件、传热部件、传动部件、轴封及附件:

图1-1 搅拌式反应釜

1 紧急卸料阀;2 搅拌器;3 釜体;4 夹套;5 搅拌轴;6 支座;7 盘管;8 视镜;9 轴封;10 传动装置;11 温度计;12 正常卸料阀

釜体为立式圆筒形容器,它有顶盖、筒体和釜底封头,由支座安装在所需的基础或平台上。搅拌部件包含搅拌器、搅拌轴等。传热部件是为了提供或取出反应热,包含在釜体外侧安装的夹套和内部安装的盘管。传动部件一般包括电动机、减速装置、联轴节及搅拌轴,这里还包含了轴封装置,保证整体的密闭性。附件则包含了其它所有的辅助装置,这里有紧急卸料阀、支座、视镜、温度计和正常卸料阀[7]。

1.2.2搅拌器类型

搅拌在化学反应和工业生产中用的非常多,其包含了流体力学、传热、传质以及复杂的化学反应,因此搅拌过程就是在流体流场中进行单一的动量传递或者包含动量、质量、热量及化学反应在内的复杂过程。搅拌器就是为了使内部介质获得适宜的流体流场而向其输入机械能量的装置[8]。

不同的操作环境需要用到不同类型的搅拌器,而不同类型的搅拌器对流体流场有着不同的影响。常用到的搅拌器类型有桨式、涡轮式、推进式、齿片式、锚式、框式、螺带式、螺杆式[15]等多种形式,下图是一些经常会用到的搅拌器:

推进式 平直叶圆盘涡轮式 锚式、框式 45°四折叶式

螺旋式 螺带式 宽叶翼型式 三叶后掠式

折叶圆盘涡轮式 后弯叶圆盘涡轮式 二平叶式 二折叶式

图1-2 常见搅拌器

1.3搅拌式反应釜内流体流动特性数值模拟

计算流体动力学是一种可精确模拟流体流动和传热的模拟技术。本次使用的ANSYS15.0就属于CFD软件中的一种,CFD软件之间可以方便地进行数值交换 [9],这就减少了使用者在计算机方法、编程、前后处理等方面投入的重复低效的工作,可以将主要精力用于物理问题本身的探索。

1.3.1计算流体动力学方法

本次课题使用的是FLUENT15.0,可以用于模拟求解从不可压缩到高度可压缩范围内的复杂流动、含有粒子的蒸发、燃烧过程、多组分介质的化学反应过程等问题,利用数值方法求解流体力学的基本控制方程,包括连续性方程、动量方程和能量方程[10]。

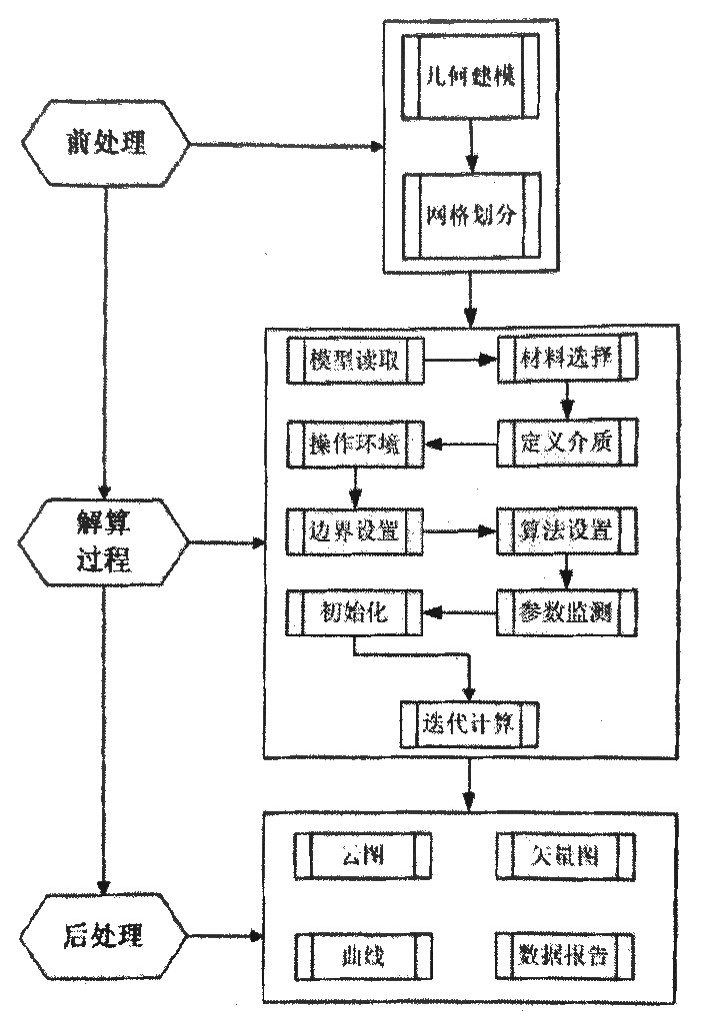

计算流体动力学的求解流程分为三个部分:前处理、解算过程以及后处理。每个部分还包含了一些具体的操作,具体如下图:

图1-3 CFD软件求解流程

1.3.2湍流模型介绍及设置

我们的日常生活中有许多流动都属于湍流,如大气与海洋的流动,飞机与轮船的绕流,高速管流,叶轮机械,化学反应器及核反应器中的流体运动。湍流流动的核心特征是其在物理上近乎无穷的尺度和数学上强烈的非线性,导致我们很难通过理论分析或实验研究来研究湍流过程。不过,我们可以借助计算机强大的数据处理能力,通过数值模拟来研究,同时辅以高精度的计算方法和可靠的网格生成技术,实现更高精度的模拟。

湍流模型有很多,常见的就有单方程S-A模型、双方程k-ε模型、五方程雷诺应力(RSM)、大型模拟(LES)模型[11],其特点及适用范围分别如下:

S-A模型属于大网格低成本湍流模型,适用于模拟比较复杂的内外流和压力梯度下的边界层流动。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: