塔顶-塔底循环反应精馏分离外文翻译资料

2022-08-03 11:25:40

英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

塔顶-塔底循环反应精馏分离

摘要

为了分离最劣相对挥发度序列的三元/四元反应混合物(反应物是最轻和最重的组分,产物为中间产物),反应精馏塔的塔顶为外部循环工艺(RDC-TBER)已被证明比目前可用的工艺方案更具优势,反应精馏塔通过外部循环提高质量和能量集成。在本研究中,以两个复杂的反应体系:己二酸和戊二酸酯化反应的分离体系,对RDC-TBER工艺进行了进一步评估,除最劣相对挥发度序列中间产物和最终产物的相对挥发度在最轻和最重的反应物的相对挥发度之内,己二酸和戊二酸酯化还具有两步串级反应动力学。与常规反应精馏塔的流程相比,RDC-TBER工艺,可显著降低设备投资成本,操作成本和总年度成本(TAC)。此外,如果两步串级反应难以进行,则TAC的减少量会增加。这些结果表明,塔顶-塔底外循环有助于增强反应操作和分离操作之间的内部质量集成/内部能量集成,并且有助于RDC-TBER工艺成为分离己二酸和戊二酸酯化体系的有利选择。

1.简介

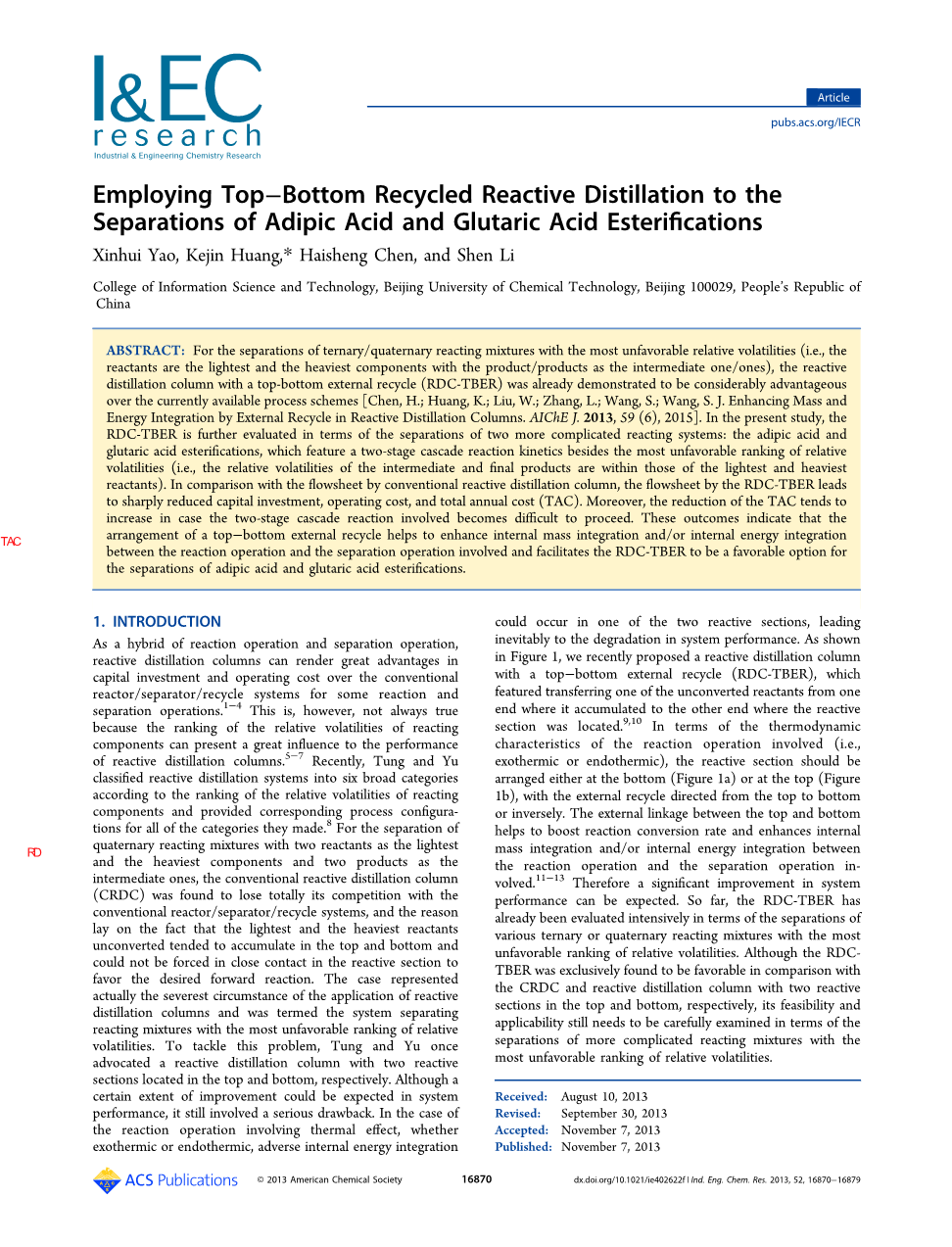

作为反应操作和分离操作的集成体,对于某些反应和分离操作,反应精馏塔与常规的反应器/分离器/循环系统相比,可在设备投资成本和操作成本方面带来巨大优势[1-4]。然而,这并非总是如此,因为反应组分相对挥发度的排序对反应精馏塔的性能有很大影响[5-7]。最近,Tung 和 Yu根据反应组分相对挥发度的排序将反应精馏塔系统分为六大类,并为他们所做的所有类别提供了相应的工艺配置[8]。为分离具有两种最轻、最重组分和两种中间产物的四元反应混合物,人们发现常规反应精馏塔(CRDC)具有以下特点:完全失去了与常规反应器/分离器/循环系统的竞争优势,其原因在于,未转化的最轻和最重的反应物倾向于在塔顶和塔底积聚,并且不能在反应区紧密接触以促进所需的正向反应。这种情况实际上代表了反应精馏塔应用的最不利情况,被称为最劣相对挥发度序列的分离反应混合物的系统。为了解决这个问题,Tung 和 Yu曾提倡在反应精馏塔的塔顶和塔底分别设置两个反应段。虽然可以预期在系统性能上有一定程度的改进,但是它仍然存在严重的缺陷。在涉及热效应的反应中,无论是放热还是吸热,两个反应部分中的一个可能发生内部能量集成,从而不可避免地导致系统性能下降。如图1所示,我们最近提出了一种具有塔顶--底外部循环(RDC-TBER)的反应精馏塔,该反应塔的特点是将一种未转化的反应物从其积累的一端转移到反应段所在的另一端[9,10]。 根据所涉及的反应操作的热力学特性(即放热或吸热),反应段应布置在塔底(图1a)或塔顶(图1b),外部循环从塔顶到塔底或从塔底到塔顶进行。塔顶和塔底之间的外部连接有助于提高反应转化率,并增强反应操作和分离之间的内部质量集成/内部能量集成[11-13]。因此,可以预期系统性能的显著改善。到目前为止,在分离最劣相对挥发度序列的三元/四元反应混合物方面,RDC-TBER已经进行了深入评估。尽管RDC-TBER与CRDC和在塔顶和塔底有两个反应段的反应精馏塔相比是有利的,但在最劣相对挥发度序列的复杂反应混合物分离方面仍需仔细检查其可行性和适用性。

图1.RDC-TBER A B⇌C D

alpha;Agt;alpha;Cgt;alpha;Dgt;alpha;B:(a) 放热反应和(b)吸热反应

在本研究中,RDC-TBER将用于己二酸和戊二酸酯化物的分离,除了最劣相对挥发度序列外,其还具有两步串联反应的特征。Hung等人曾经在应用CRDC的情况下对这些复杂系统进行了设计,并得出了CRDC的流程:一个常规的精馏塔,该塔回收了未转化为CRDC的最轻的反应物,还有一个带有塔顶倾析器的产品精馏塔[14,15],该过程称为CRDC流程。我们尝试用RDC-TBER代替CRDC,然后重新设计流程,从而产生了RDC-TBER流程。通过严格比较RDC-TBER和CRDC流程在设备投资成本(CI),运营成本(OC)和年度总成本(TAC,其中包括指定回收期的公用事业成本和设备投资成本),验证了RDC-TBER的优点。此外,本文还分析了外循环对RDC-TBER流程性能的影响,并在文章的最后部分进行总结。

2.案例 案例1:RDC-TBER分离己二酸酯化体系

2.1问题描述

己二酸(AA)和甲醇(MeOH)反应,己二酸单甲酯(MMA)为中间产物,经过两个可逆的串级反应生成己二酸二甲酯(DMA)和水(H2O)。

⇋

(1.1)

(1.2)

⇋

反应速率可以用拟均相模型表示。

(2.1)

(2.2)

(2.3)

(2.4)

(2.5)

式中,Ci表示组分i的摩尔组成(mol/cm3),正向和反向反应速率常数(cm6/(gcat·min·mol))可表示为

(3.1)

(3.2)

(3.3)

(3.4)

平衡常数与温度无关,因为反应的热可以忽略不计。

(4.1)

(4.2)

反应组分AA,MMA,DMA,H2O和MeOH的标准沸点分别为337.47°C,261.66°C,235.68°C,100.0°C和64.53°C。值得注意的是,反应物MeOH和AA分别是最轻和最重的组分,中间产物和最终产物MMA,DMA和H2O为中间产物。因此,所设计的反应精馏塔属于分离最劣相对挥发度序列的反应混合物系统。从所涉及的每个反应的角度来看,仍然可以将要设计的反应精馏塔看作是分离最劣相对挥发度序列的反应混合物的系统。使用商业软件Aspen Plus模拟此处过程。采用NRTL-HOC特性方法用于描述汽液平衡,采用Aspen Plus内置参数用于计算所涉及反应组分的逸度系数。相关的理化参数取自参考文献14和15,并确定了它们的准确性。

2.2.CRDC流程

该流程包括一个反应精馏塔CRDC一个将未转化的最轻反应物循环使用的汽提塔,以及一个带有塔顶倾析器的产品精馏塔(PDC)。在流程设计中需要考虑四个约束条件:(1)反应段的温度应低于190°C,以避免催化剂失活;(2)CRDC出口流中的MMA组分应小于0.07 mol%,以确保PDC塔釜抽出液中的DMA组分超过99.04 mol%,(3)汽提塔釜液中的MeOH组分应低于1 mol%,并且(4)DMA组分在PDC的釜液中超过99.04mol%。根据网格搜索方法,Hung等人生成了CRDC工作表的优化设计[14]。CRDC总共包括22块塔板,塔底的13块塔板为反应段,汽提塔和PDC分别包含14块塔板和3块塔板。将反应物AA和MeOH都进料到CRDC的塔底再沸器中,在其中允许发生串联反应。在相同的稳态操作条件下,我们用我们开发的模型模拟了CRDC流程,得到的结果与Hung等人的结果基本一致。为了与RDC-TBER流程进行一致性比较,下面我们将使用我们开发的模型来评估CRDC流程的性能,相关结果如图2和表1所示。

图2.己二酸酯化分离流程:(a)CRDC流程和(b)RDC-TBER流程

表格1.案例1的CRDC流程和RDC-TBER流程之间的比较

|

CRDC流程 |

RDC-TBER流程 |

|||||

|

参数 |

CRDC |

stripper |

PDC |

RDC-TBER |

stripper |

PDC |

|

直径(m) |

1.443 |

1.056 |

0.247 |

1.434 |

0.604 |

0.247 |

|

设备投资成本 (103 $/yr) |

128.242 |

69.899 |

4.132 |

128.415 |

36.348 |

4.132 |

|

运营成本 (103 $/yr) |

291.037 |

162.178 |

19.497 |

289.545 |

54.998 |

19.496 |

|

年度总成本 (103 $/yr) |

419.279 |

232.077 |

23.629 |

417.96 |

91.346 |

23.628 |

|

整体设备投资成本 (103 $/yr) |

202.273 |

168.895 |

||||

|

整体运营成本(103 $/yr) |

472.712 |

364.039 |

||||

|

整体年度总成本(103 $/yr) |

674.985 |

532.934 |

||||

|

设备投资成本比较(%) |

100 |

83.5 |

||||

|

运营成本比较(%) |

100 |

77.01 |

||||

|

年度总成本比较 (%) |

100 |

78.95 |

||||

2.3.RDC-TBER流程

为了公平地比较CRDC流程和RDC-TBER流程,规定后者流程的RDC-TBER,汽提塔和PDC中的塔板数应与前流程的CRDC,汽提塔和PDC中的塔板数保持相同。假定在RDC-TBER中的催化剂量与在CRDC中相同。过程设计的决策变量包括RDC-TBER的出口流的位置和流量,反应塔板数以及从RDC-TBE

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[266237],资料为PDF文档或Word文档,PDF文档可免费转换为Word