填料型脱硝催化剂的制备及性能评价毕业论文

2020-02-13 15:48:25

摘 要

随着氮氧化物排放的日益增多,烟气脱硝已然成为热门且亟待解决的问题,现今使用最多的脱硝方法是选择性催化还原技术,这种技术整体的投资和运行费用比较高,氨容易挥发和泄露,催化剂失效以后不易处理等一系列问题。与干法脱硝的SCR相比,湿法脱硝具有整体工艺简单、可以与脱硫共同运行等优点,是未来尾气处理技术发展的突破之处。

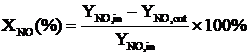

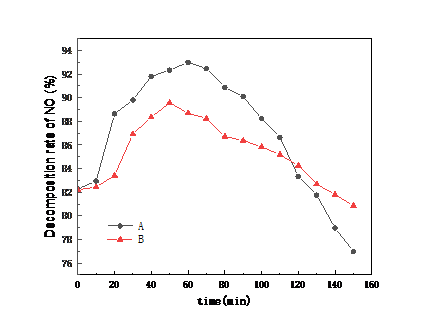

本文主要研究了制备一种在湿法脱硝中可连续使用的填料型催化剂,确定催化剂的制备工艺后,通过设计反应器以及搭建反应装置,对催化剂进行脱硝性能验证以及进行一系列的表征。其结果表明:在模拟烟气的气流量为150L/h,NO的含量为700ppm左右,O2的含量为10%,催化剂用量为150g,填料塔直径为5cm,填料装填高度为30cm,络合液初始浓度为0.05mol/L以及Ph为6,催化剂中钯负载量为1.20%,在脱硝率达80%的以上可以连续运行120分钟。

本文的特色:采用一体化设置,在填料反应器中同时进行吸收和催化,便于实现工业化;采用填料型催化剂,把吸收与催化整合为一体,解决了现有的先吸收后催化不易调节匹配的问题,并且降低了实验仪器的组合难度,更加便于调节流量与气体流速;实现了连续加料,部分程度解决间接加料造成的过还原问题,提高了催化的选择性;采用逐次负载的方法,降低实验的费用。

关键词:填料;催化剂;湿法脱硝;氮氧化物

Abstract

With the increasing emission of nitrogen oxides, flue gas denitrification has become a hot and urgent problem to be solved, but the most widely used dry denitration SCR process has high system investment, high operating cost, secondary pollution caused by ammonia, and toxic. The waste denitration catalyst is difficult to handle, and NOx is not effectively utilized. In contrast, wet denitration technology has the advantages of low investment and low secondary pollution, and is an important direction for the development of denitration technology.

In this paper, the preparation of a filler-type catalyst which can be continuously used in wet denitration is studied. After the preparation process of the catalyst is determined, the catalyst is evaluated and tested by designing the reactor and constructing the reaction device. Through the characterization of the catalyst and the evaluation of the denitration activity, it is shown that the gas flow rate in the simulated flue gas is 150 L/h, the content of NO is about 700 ppm, the content of O2 is 10%, the amount of catalyst is 150 g, and the diameter of the packed column is 5 cm. The filling height of the packing is 30cm, the initial concentration of the complexing liquid is 0.05mol/L, the catalyst loading is 1.2%, and the denitration rate is above 80%, the continuous operation can be 120 mins.

The characteristics of this paper: the integrated setting, simultaneous absorption and catalysis in the packed reactor, easy to achieve industrialization; the use of filler-type catalyst, the integration of absorption and catalysis, to solve the existing absorption and catalysis is not easy to adjust and match The problem is that the combination of the experimental instrument is reduced, the flow rate and the gas flow rate are more convenient to be adjusted; the continuous feeding is realized, the over-reduction problem caused by the indirect feeding is partially solved, and the selectivity of the catalyst is improved; the method of successive loading is used to reduce the experiment cost .

Key Words:Filler; catalyst; wet denitrification; nitrogen oxide

目 录

第1章 绪论 1

1.1 氮氧化物的危害 1

1.2 脱硝方法 1

1.2.1选择性还原法 1

1.2.1.1选择性催化还原法 1

1.2.1.2 选择性非催化还原法 3

1.2.2 液相吸收法 3

1.2.2.1 水吸收法 4

1.2.2.2 酸吸收法 4

1.2.2.3 碱中和吸收法 4

1.2.2.4 氧化吸收法 5

1.2.2.5 还原吸收法 5

1.2.2.6 络合吸收法 5

1.2.3 吸附法 6

1.2.4 低温等离子体法 7

1.2.5 光催化法 8

1.3 国内外发展现状 8

1.3.1国外发展 8

1.3.2 国内发展 9

第2章 工艺路线选取及实验装置组建 10

2.1 脱硝工艺的选择 10

2.1.1 液相络合 10

2.1.2 NO的催化还原 11

2.2 实验装置 11

2.2.1 实验仪器 11

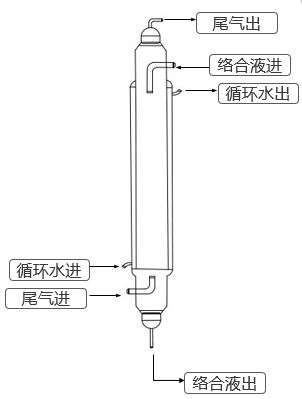

2.2.2 填料反应器 12

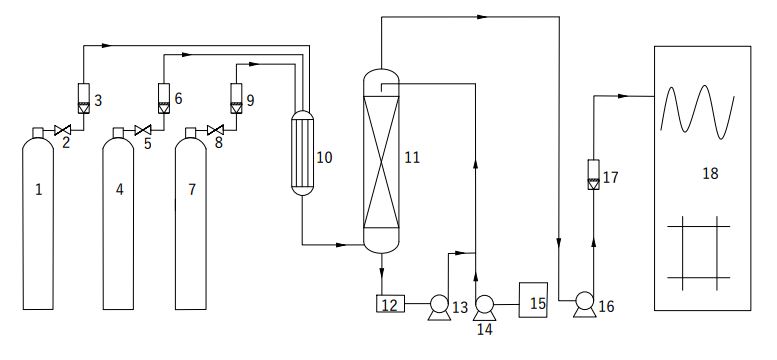

2.2.3催化剂评价装置 14

第3章 催化剂制备及表征 16

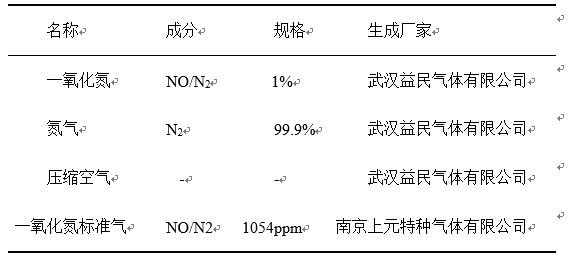

3.1 试剂和气体 16

3.1.1 实验试剂 16

3.1.2 实验气体 17

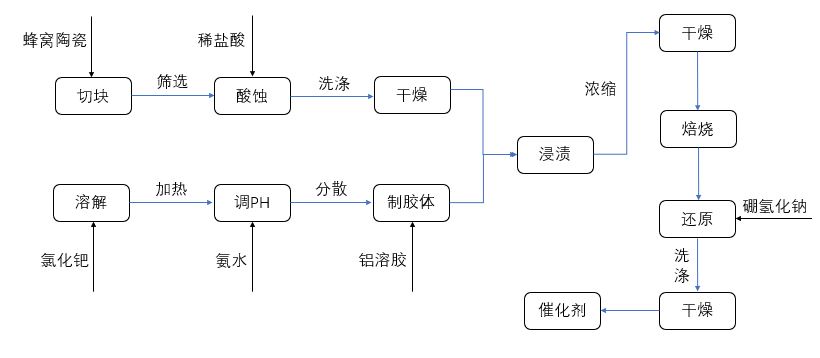

3.2 填料型催化剂的制备 17

3.2.1 载体的预处理 18

3.2.2 钯催化剂的负载 18

3.3 实验分析仪器 19

3.4 检测和表征技术 19

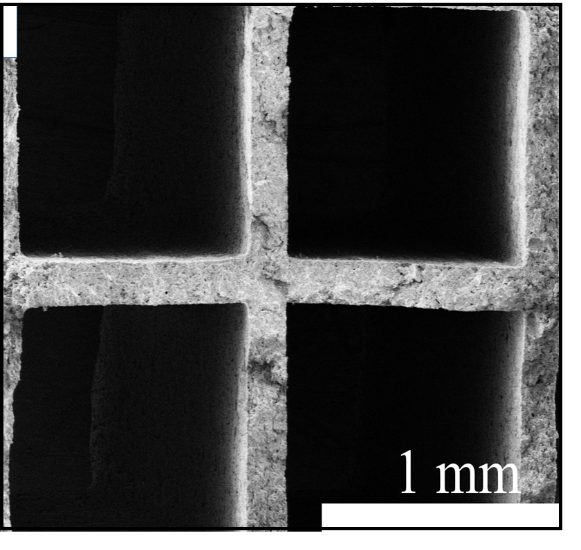

3.4.1 场发射扫描电镜 19

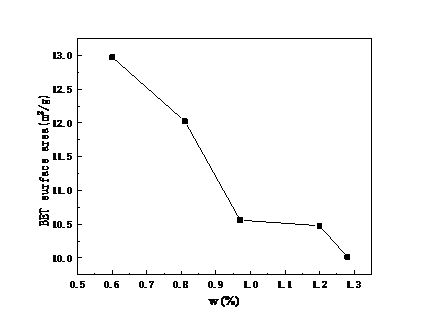

3.4.2 N2吸附-脱附 21

3.4.3 X射线荧光光谱 23

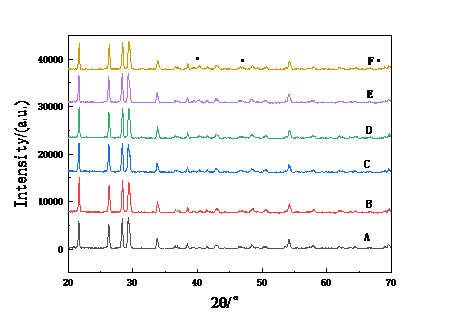

3.4.4 X射线衍射 24

3.4.5 原子吸收光谱 25

第4章 催化剂脱硝性能评价 26

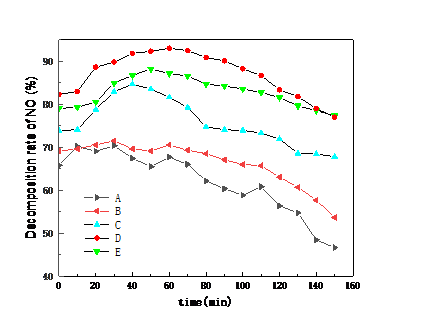

4.1 负载量对催化剂脱硝活性的影响 26

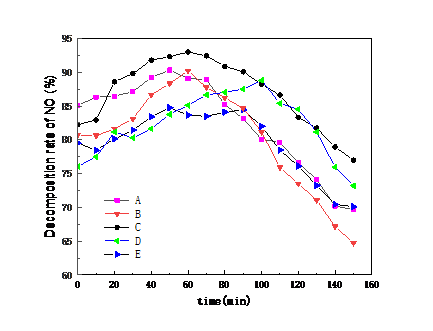

4.2 反应温度对催化剂脱硝整体性能的影响 27

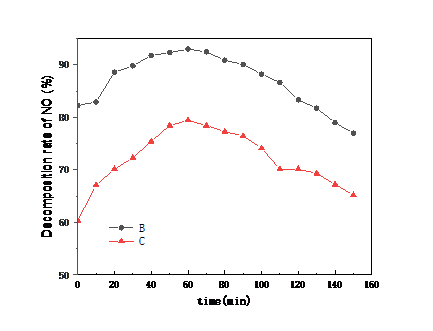

4.3 气流量对催化剂脱硝活性的影响 28

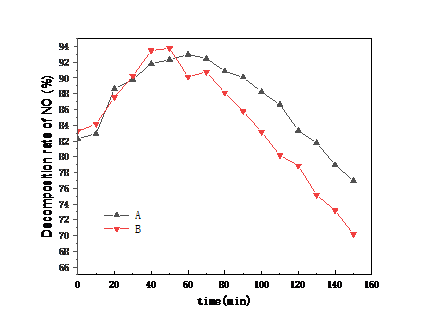

4.4 液体流动形式对催化剂脱硝活性的影响 29

4.5 负载量对催化剂脱硝时间的影响 30

第五章 结论与展望 32

5.1 结论 32

5.2 展望 32

参考文献 34

致 谢 38

第1章 绪论

1.1 氮氧化物的危害

氮氧化物是大气中对生物生存危害较大的气体[1],氮氧化物是对氮与氧化合物的总称,这其中的NO和NO2是平时最容易见到的,但其危害也不言而喻[2]。NO是一种性质比较稳定的无色无味气体,其毒性表现为进入人体后会使部分血红蛋白失活从而降低血液输氧能力,当人体吸入量较高时会使中枢神经受损[3]。NO2是红棕色的刺激性气味气体,其对人体的危害表现为当NO2浓度达到50ppm时,人体就会出现一定的不适的反应;当浓度超过100ppm时,处于其中会使部分器官受损;当浓度达到150ppm以上时,人体器官会受到不可逆转的损伤;当浓度超过500ppm时,人体肺部器官在几分钟内就会出现严重损伤,严重者可导致死亡[4]。

NOx还会带来酸雨,对农作物、土壤和建筑等造成严重破坏;并且据分析NOx也是造成温室效应的主要气体之一[5]。随着社会发展,越来越多的工厂被建立,越来越多汽车被生产,其直接导致的结果是氮氧化物排放量越来越大,现今排入大气的NOx气体总量每年已经超过3000万吨 [6]。此外,NOX与其他化合物在紫外线照射下会生成光化学烟雾,其带来的二次污染非常具有破坏性[7]。所以找到处理尾气中的氮氧化物,改善当今的空气状况已经是迫在眉睫的问题[8]。

1.2 脱硝方法

目前的脱硝工艺按大类可分为湿法脱硝和干法脱硝两种路线,现今常用的脱硝方法有选择性还原法、液相吸收法、吸附法、低温等离子体法、光催化法等[9]。

1.2.1选择性还原法

选择性还原法属于干法脱硝的范畴,常见的工艺包括选择性催化还原法和选择性非催化还原法两种,选择性催化还原法和选择性非催化还原法均是利用还原剂使NOX转变为N2达到脱硝目的,反应的基本理论是相同的,两种工艺的区别在于是否使用催化剂,以及还原剂加料温度和反应的位置不同[10]。

1.2.1.1选择性催化还原法

选择性催化还原法(Selective Catalytic Reduction)简称SCR法,此工艺是由日本提出并进行大规模应用,后来逐步在全球范围内进行引进和改良。采用SCR方法脱硝效率能够达到90%以上,是目前最有效的尾气脱硝方法之一[11],但是此工艺也存在很多缺点如氨逃逸、能耗较高、高空速时脱硝率低、催化剂抗毒化性差、运行维护费用高、前期设备投资大等[12-14] 。

其反应原理是还原剂与尾气中NO在催化剂的作用下发生选择性催化还原反应,生成对大气和人体无危害的N2和H2O,在此工艺中一般采用氨气、尿素和碳氢化合物等[15]作为还原剂。其中,NH3是一种最常用且性能较佳的还原剂,其他还原剂由于容易和O2发生反应,造成不必要的浪费,并且脱硝效率也较低[16]。因此,在SCR工艺开发中把NH3做为还原剂的研究最为深入,其应用也最为广泛。

其反应原理是还原剂与尾气中NO在催化剂的作用下发生选择性催化还原反应,生成对大气和人体无危害的N2和H2O,在此工艺中一般采用氨气、尿素和碳氢化合物等[15]作为还原剂。其中,NH3是一种最常用且性能较佳的还原剂,其他还原剂由于容易和O2发生反应,造成不必要的浪费,并且脱硝效率也较低[16]。因此,在SCR工艺开发中把NH3做为还原剂的研究最为深入,其应用也最为广泛。

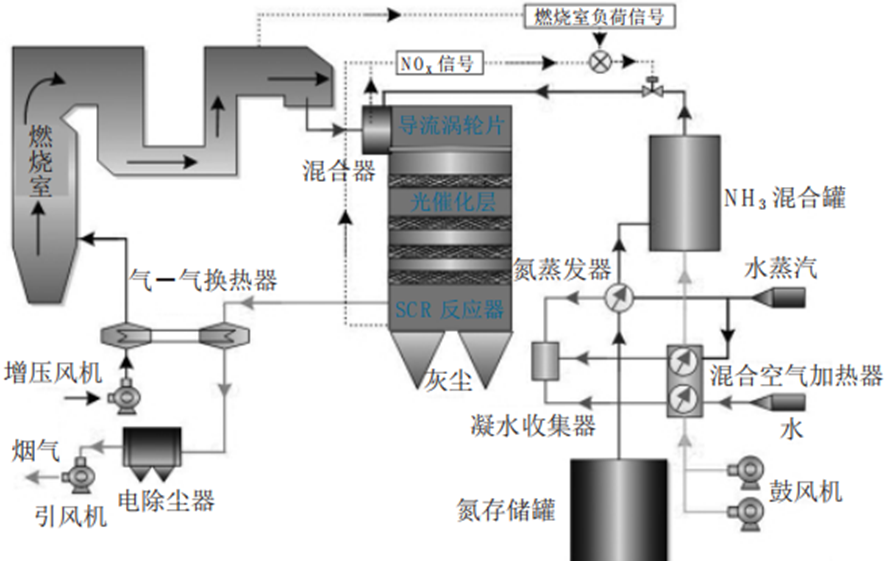

图1.1 Urea-SCR法示意图

尿素-SCR法脱硝技术(Urea-SCR法)是最为常见以氨为还原剂的脱硝方法,以尿素作为还原剂间接生成NH3,在适宜的温度以及催化剂作用下尾气中NO进行反应,从而减少尾气中NO的排放,采用这种工艺主要是因为尿素制备简单且易储存的优点[17]。

SCR法最为关键的部分是选取合适的催化剂,其应具备寿命长、在低温下具有较高脱硝率以及可再生等特点。在现今的工艺开发中主要是对催化剂性能进行改进,以提高整体的脱硝率,其中,钒基催化剂和锰基催化剂具有良好的催化活性、易于再生和寿命长等优点,成为现今SCR催化剂工艺中研究的前沿课题[18]。

1.2.1.2 选择性非催化还原法

选择性非催化还原法(Selective Non-Catalytic Reduction)简称SNCR法,此工艺由美国研发并投入具体使用,后被全球范围内推广使用[19]。SNCR法脱硝技术直接把还原剂在一定温度下与NO反应,把NO与还原剂变为无害的水和氮气,其常用的还原剂和SCR中几乎相同,但是其副产物较少[20]。

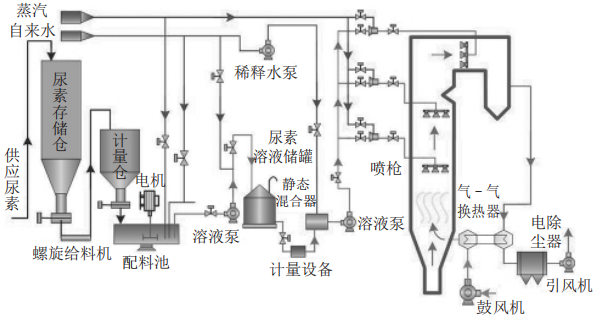

图1.2 SNCR法示意图

图1.2 SNCR法示意图

SNCR法在脱销过程中受温度的影响极大,由于其未使用催化使得此工艺脱硝技术具有整体装置投资小、运行费用低、固体废物低等优点。但很明显此工艺也有不足之处,由图可知最主要的问题是脱硝效率低和能耗高,使用还原剂的量明显大于SCR工艺,并且由于其受温度影响极大造成反应的温度区间小,不利于实际操作 [21]。

1.2.2 液相吸收法

液相吸收法属于湿法脱硝的范畴,主要包括水吸收法、酸吸收法、碱中和吸收法、氧化吸收法、还原吸收法和络合吸收法等,和干法脱硝相比,其整体设备投资低、操作温度低、运行费用低[22],从而被各国广泛开发。前期的液相吸收法处理含有NO的尾气效果并不好,主要是NO在水中的溶解度很低,如何提高吸收液对NOX吸收效率,是液相吸收法的现今的主要研究方向[23]。

1.2.2.1 水吸收法

早期直接把水作为吸收剂,尾气中的NO在于水接触后生成硝酸和亚硝酸,由于亚硝酸在常温下易分解会再次产生NO。所以直接采用水当做吸收液不仅会存在吸收效率低下,还会有由于NO在水中溶解度低造成大量水资源的浪费。早期为了提升单位水的吸收率采用增大吸收压力的方案,但对设备要求升高、整体运行的能耗和维护费用也升高,从而造成整体投资高、能耗高等缺点[24]。

1.2.2.2 酸吸收法

酸吸收法主要是采用稀硝酸代替水作为吸收剂,其在处理尾气时脱硝率明显提升,主要原因是单位稀硝酸可以吸收更多的NO。在常温常压下NO在不同浓度稀硝酸中溶解度,如表1.2所示[25]。其中w为稀硝酸质量浓度,S为NO溶解度。

表1.1 NO在不同溶度稀硝酸中溶解度

|

w/% |

S/(m3/立方米硝酸) |

|

0 |

0.041 |

|

0.5 |

0.7 |

|

1 |

1.0 |

|

2 |

1.48 |

由表1.1可知,1立方米2%的稀硝酸可以溶解度1.48立方米的NO,是 NO在1立方米水中溶解量的36倍。但是酸吸收法在运行过程中也存在问题,比如设备腐蚀严重、稀硝酸用量大、环境破坏严重等[26]。

1.2.2.3 碱中和吸收法

碱中和吸收法是指利用碱性溶液与NO发生化学反应来吸收尾气中的NO,从而达到脱硝效果。不同碱性溶液在相同浓度下对NO吸收效果为:KOH溶液 gt; NaOH溶液 gt; Ca(OH)2 溶液gt; Na2CO3 溶液gt; K2CO3溶液。虽然KOH溶液吸收NO的效果最好,但是购买KOH溶液的费用较高,因此一般情况下采用的吸收液主要是NaOH溶液和Na2CO3溶液[27]。

在使用碱溶液吸收氮氧化物过程中,碱溶液与NO发生化学反应 [28],因此使用碱溶液处理尾气中NO时脱硝效果要明显高于酸吸收法。碱吸收法存在的主要问题是碱浪费大,运行费用高,对环境破坏大等问题[29]。

1.2.2.4 氧化吸收法

氧化吸收法是指利用氧化剂把尾气中NO氧化后再进行液相吸收,由于NO2在液相中的溶解度要远大于NO,所以采用此工艺要比单独的酸吸收或碱吸收工艺的脱硝效率高[52]。在氧化剂选取方面一般采用液态氧化剂,气相氧化剂的成本较高并且易燃易爆所以很少采用[30]。

氧化吸收法的脱硝效果已经可以满足工业应用,可以处理掉尾气中的大部分NO,在反应过程中一般需要催化剂来提高反应速率,现今氧化吸收法主要问题在于催化剂的改进和氧化剂的改善[31]。

1.2.2.5 还原吸收法

还原吸收法是指利用还原剂,一般要在催化剂作用下把吸收来的NO还原成无毒无害的N2在进行排放,来达到脱硝目的。一般情况下为了提高整体的脱硝效果会根据催化剂的不同选取酸吸收或者碱吸收后在进行还原 [32],在还原剂的选取上由于要和酸吸收或碱吸收结合,所以一般采用液相还原剂。

还原吸收工艺和氧化吸收工艺整体上大同小异,都是先经过酸吸收或者碱吸收处理在进行氧化或者还原。由于还原吸收可以直接变为氮气,吸收液可以循环使用,所以相比于氧化吸收法更加经济,但是对还原剂和催化剂性能要求较高[33]。

1.2.2.6 络合吸收法

络合吸收法是指使用络合液与NO形成螯合物,把NO从尾气中进行分离来达到脱硝的目的。此工艺中最重要的是络合液的选取,在众多络合液中铁系络合液和钴系络合液效果较好,对脱硝效果影响较大的有络合液的浓度、反应的Ph、反应温度等[34-36]。采用EDTA-Fe(Ⅱ)作为为络合液对NO进行络合吸收,其过程为:

在NOX吸收过程中,络合吸收法也存在一些问题,络合吸收并没有使氮氧化物分解,不能从根本上解决氮氧化物的污染问题。但可以把络合吸收和其他方法相结合,比如吸收后进行氧化或者还原达到边吸收边处理的目的,已成为当今脱硝技术的热点[37-38]。

1.2.3 吸附法

吸附法是指利用吸附剂对NO进行吸附,把NO从尾气中进行分离来达到脱硝的目的,一般吸收后要把气体进行解吸和富集来达到吸附剂循环使用以降低运行成本。此工艺中最重要的是吸附剂的选取,吸附剂对NO的吸附量以及解吸的难易程度直接决定了脱硝效果和整体的效益[39]

吸附法是指利用吸附剂对NO进行吸附,把NO从尾气中进行分离来达到脱硝的目的,一般吸收后要把气体进行解吸和富集来达到吸附剂循环使用以降低运行成本。此工艺中最重要的是吸附剂的选取,吸附剂对NO的吸附量以及解吸的难易程度直接决定了脱硝效果和整体的效益[39]

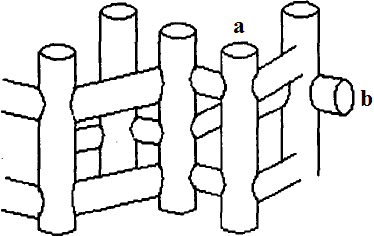

图1.3 ZSM-5分子筛结构

在众多吸附剂中ZSM-5分子筛的性能较优,如图1.3所示,ZSM-5分子筛的结构非常适合吸附,其具吸附量大、比表面积大、物理性质稳定等优点,常被作为脱硝吸附剂使用,ZSM-5分子筛作为吸附剂使用时对其脱硝性的影响主要是吸附温度、吸附压力以及本身的硅铝比等[40]。

吸附法用来去除尾气中的NO后,要进行解吸对吸附剂进行再生,在一定程度上加大了设备的复杂程度,并且吸附剂经过多次的吸附和脱附以后会出现失效,需要对其进行全面再生或者更换。所以采用吸附法虽然此工艺具有整体投资小、运行费用低、可协同脱硫等优点,但是也存在众多缺点,如反应设备大、反复吸收和解析带来的劳动量大、温度区间小等[41],所以现今采用此工艺进行尾气脱硝并不常见。

1.2.4 低温等离子体法

低温等离子体法是利用自由电子与NO分子发生碰撞生成中间体,中间体在进行氧化或者还原处理来达到脱硝目的 [42],一般采用中间体再还原的处理工艺。

低温等离子体法是利用自由电子与NO分子发生碰撞生成中间体,中间体在进行氧化或者还原处理来达到脱硝目的 [42],一般采用中间体再还原的处理工艺。

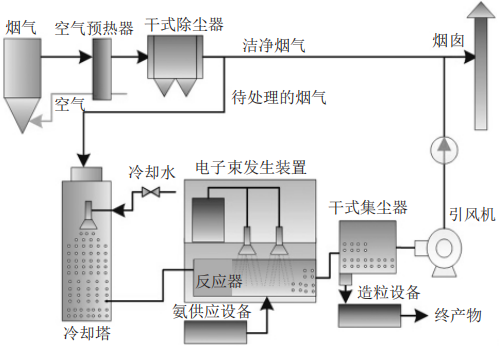

图1.4 低温等离子体法示意图

由图1.4可知,采用低温等离子体法低温等离子体法去除尾气中NO,其也需要加入氨作为还原剂,但其整体工艺简单,设备数量少,易维护,且不需要高温即可达到较高的脱硝率。但是此工艺未大范围工业化使用,主要是因为用于脱硝需要使用高能电子,而高能电子的来源一般是通过离子加速器获得,其能耗非常高,一般供电不足以满足其要求,并且能耗过大,经济性太差,因此,此工艺如果要进行工业化应用,突破核心是研发出低能耗的等离子体。

1.2.5 光催化法

1.2.5 光催化法

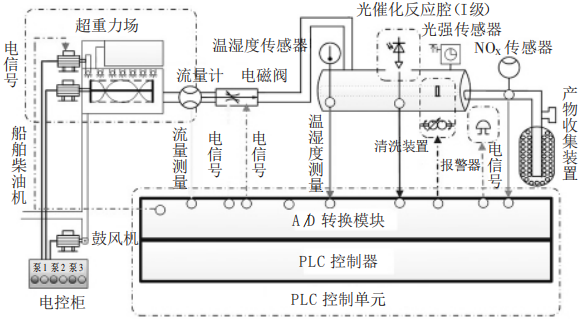

图1.5 光催化法示意图

如图1.5所示,光催化法脱硝技术是指在光照条件下,光催化剂将尾气中NOX转化为无污染的产物。其中,光催化剂主要是以纳米TiO2催化剂为主,具有催化条件温和、可同时脱除SOX等优点,但也存在光利用率较低的问题[43]。

1.3 国内外发展现状

1.3.1国外发展

脱硝技术在国外的研发起步较早,特别是日本和美国在脱硝技术的很多领域处于领先地位。最早开发的是SCR工艺和SNCR工艺 [44],经过多年发展不仅早已实现了工业应用,还在很多领域已成体系,特别是在催化剂制备方面,已经可以制作出活性高、寿命长、价格低廉的高效催化剂。在应对工艺中的氨逃逸以及反应温度方面欧美和日本已经得到了部分解决,现今其研发的SCR工艺在脱硝率上已经超过90%,并且可以在低温下就表现出优秀的脱硝性能[45]。

国外发达国家在其他脱硝工艺的研发上主要是寻找比现在主流的SCR工艺更为高效和节能的方法,用以替代和升级现有的SCR工艺。主要研究方向为湿法脱硝,把酸吸收、碱吸收和络合吸收与还原或者氧化工艺相结合开发出高效的脱硝工艺[46]。

1.3.2 国内发展

我国在脱硝技术开发方面起步较晚,并且技术落后,完全达不到世界顶级水平,我国现有脱硝技术主要是从欧美和日本引进再进行改良。我国从上世纪80年代就开始对脱硝技术进行开发并进行大量实验,虽有部分成就但整体进步不大,只是缩短了差距。

表1.2 国内主要脱硝公司采用技术

我国尾气脱硝技术在近些年发展有所加快,对各种新技术以及催化剂的研发明显增多,主要研发的是高效SCR催化剂,但在新技术的开发上还有待加强,随着国内对排放标准的不断强化,新型高效脱硝技术也亟待开发,国内对新技术的投资应不断提高[47-48]。

第2章 工艺路线选取及实验装置组建

2.1 脱硝工艺的选择

在众多脱硝技术中,现今使用最多和最为成熟的是SCR技术,但随着对其缺点的不断改进已经到达了最优状态,要是想达到更高的脱硝效果必须开发另外的工艺技术。各种方案相比较后,只有湿法脱硝中的络合脱硝可以媲美SCR工艺的脱销效果,但是单独的络合脱硝有很难持续运行,必须和其他脱硝技术进行耦合,从而达到在高脱硝率下持续运行的效果[49]。

本文采用较为前沿的络合脱硝耦合催化还原一体化工艺,关键步骤在于催化剂载体的选择以及催化剂的制备工艺的研究。主要制备一种在湿法脱硝中可连续使用的填料型催化剂,采用一体化设计,在填料反应器中同时进行吸收和催化,采用填料型催化剂,把吸收与催化整合为一体,解决了现有的先吸收后催化不易调节匹配的问题,并且降低了实验仪器的组合难度,更加便于调节流量与气体流速;实现了连续加料,部分程度解决间接加料造成的过还原问题,提高了催化的选择性,此工艺为液相络合和NO的催化还原两部分的耦合。

2.1.1 液相络合

通过查阅文献和相互比较,本文选取了吸收效果最优的EDTA-Fe(Ⅱ)作为为络合液,其与NO发生络合反应时反应速率常数可以达到1.7times;108,能以很快的速率吸收尾气中的NO,所以络合吸收的速率远大于酸吸收或者碱吸收的速率,并且整个反应的平衡常数可以达到1.5times;106,这意味着此络合液具有优秀的吸收效果[50]。

通过查阅文献和相互比较,本文选取了吸收效果最优的EDTA-Fe(Ⅱ)作为为络合液,其与NO发生络合反应时反应速率常数可以达到1.7times;108,能以很快的速率吸收尾气中的NO,所以络合吸收的速率远大于酸吸收或者碱吸收的速率,并且整个反应的平衡常数可以达到1.5times;106,这意味着此络合液具有优秀的吸收效果[50]。

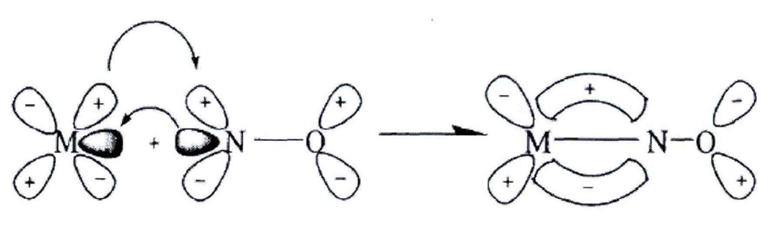

图2.1 络合吸收示意图

如图2.1所示,EDTA-Fe(Ⅱ)络合液在与 NO 发生络合时,EDTA-Fe(Ⅱ)络合液中的Fe2 可以给NO的 N原子提供空轨道,而NO中的中心原子不仅具有自由电子还有一个pi;键,前者可以形成 一个sigma;键,后者可以形成一个大pi;键,所以在反应后可以得到一个很稳定的配合物。

2.1.2 NO的催化还原

络合液在吸收NO后,随着吸收量的不断提高,吸收效果逐渐下降,如果不对吸收液进行再生,将会停止吸收,为维持一个稳定的吸收效果,必须使NO在络合液中的浓度为一个较低的值。本文中采用催化还原的方法与络合吸收结合,主要是由于催化还原可以把NO变为无毒无害的N2,利于络合液的循环使用。本文采用钯单质为催化剂,甲酸和甲酸钠混合液为还原剂,其中钯催化剂是一种性能优异的还原催化剂,甲酸根与NO在其催化下分别生成CO2和N2,从而把络合液中的NO进行处理得到新鲜络合液,可以再次进入填料反应器进行循环使用。

2.2 实验装置

本文中实验装置主要用于催化剂的制备和催化剂脱硝性能评价,在制备催化剂中主要使用实验室常见仪器进行搅拌分散、加热、烘干和焙烧等步骤;在催化剂评价过程中,首先要对填料反应器进行设计,再根据填料反应器进行整个脱硝性能评价装置的组装。

以上是毕业论文大纲或资料介绍,该课题完整毕业论文、开题报告、任务书、程序设计、图纸设计等资料请添加微信获取,微信号:bysjorg。

相关图片展示: