高温条件下沥青混合料的修复特性外文翻译资料

2022-08-22 15:15:50

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

高温条件下沥青混合料的修复特性

内田喜太郎&黑川努

日本佐藤路公司研究室。

姬野贤治

中央大学,日本土木工程系。

西泽达男

日本石川工业大学土木工程系。

摘要:为了评估沥青粘合剂和沥青混合物的愈合特性,开发了新的测试方法。这些方法包括两个步骤,一个是测量沥青表面之间的粘结强度,另一个是测量试样的抗弯强度,该试样经人工开裂后会愈合,然后估算治愈潜力,该潜力定义为抗弯强度的比值。裂纹和愈合后的试样与原始试样的试样一样。在后面的过程中,加载时间,温度和老化程度可以改变。使用这些方法,研究了加载时间,温度和年龄对愈合特性的影响。同样,使用改进的车轮跟踪测试观察到了沥青混合物表面的开裂过程,并就沥青混合物的老化和修复进行了讨论

1 介绍

根据作者的经验,已经认识到,与从底部开始的裂纹相比,在沥青路面表面引发的裂纹要频繁得多。我们假设这些裂缝是由于沥青混合料中的细微裂缝引起的,这种细微裂缝是由于夏季高温下的交通负荷而发生的。如果沥青混合物具有足够的粘附性,则由于车辆轮胎的滚动作用而导致的捏合作用和骨料的重新布置导致微裂纹表面的重新结合。我们将此现象称为沥青混合物的“修复”。这些作用的结果是,微裂纹将从表面消失。但是,如果沥青混合料在表面老化并变质,则沥青粘合剂的修复作用将不再起作用,并且由于轮胎的作用和秋天到冬天的温度下降,微裂纹逐渐发展成为自上而下的裂纹。因此,就沥青路面的表面开裂而言,沥青混合物的修复特性非常重要。

在这项研究中,为了评估沥青混合料的愈合特性,开发了新的测试程序,并使用这些程序进行了一些测试。首先,利用胶粘剂的拉伸强度研究了沥青胶结剂的愈合特性,以评估微裂纹的再结合能力。然后,通过将裂化的沥青混合物与原始混合物的抗弯强度进行比较,来检验沥青混合物的愈合特性。最后,为了模拟实际交通条件下沥青混合物表面的开裂,在高温条件下对老化的沥青混合物进行了改进的车轮跟踪测试,并

在显微镜下观察了开裂过程。从这些测试的结果,就沥青混合物的自上而下的开裂现象进行了讨论。

2 自上而下的裂缝

自上而下的裂纹始于沥青路面的表面,并向下传播。它们纵向出现在道路上的人行道上。在日本,它们的存在首先出现在建设部公共研究所路面处的一个研究小组关于幕张试验路面的报告中[1974]。松野曾是该小组的成员,他发表了有关该问题的几份报告,这是他20年在全国范围内观察到的结果[Matsuno&Nishizawa,1984,1992;Nishizawa等,1993]。日本高速公路公共公司的研究人员在第四届ISAP会议[1982]上发表了有关类似裂缝的论文。Himeno等。[1987]提出利用耗散能量理论来预测自上而下的开裂。在其他国家,Molenaar[1984],Molenaar等人。[1997],Hugo等。1985年,最近Nann[1997]和Nunn等[1997]在他们的研究中处理了这种类型的裂缝。目前修订的AASHTO路面设计指南将在其沥青路面设计程序中解决这一裂缝[Hallin,2001]。因此,自上而下的开裂被认为是沥青路面中非常普遍且占主导地位的遇险模式[Malan,etal。,1989;布朗,1997年;Uhlmeyer等,2001]。

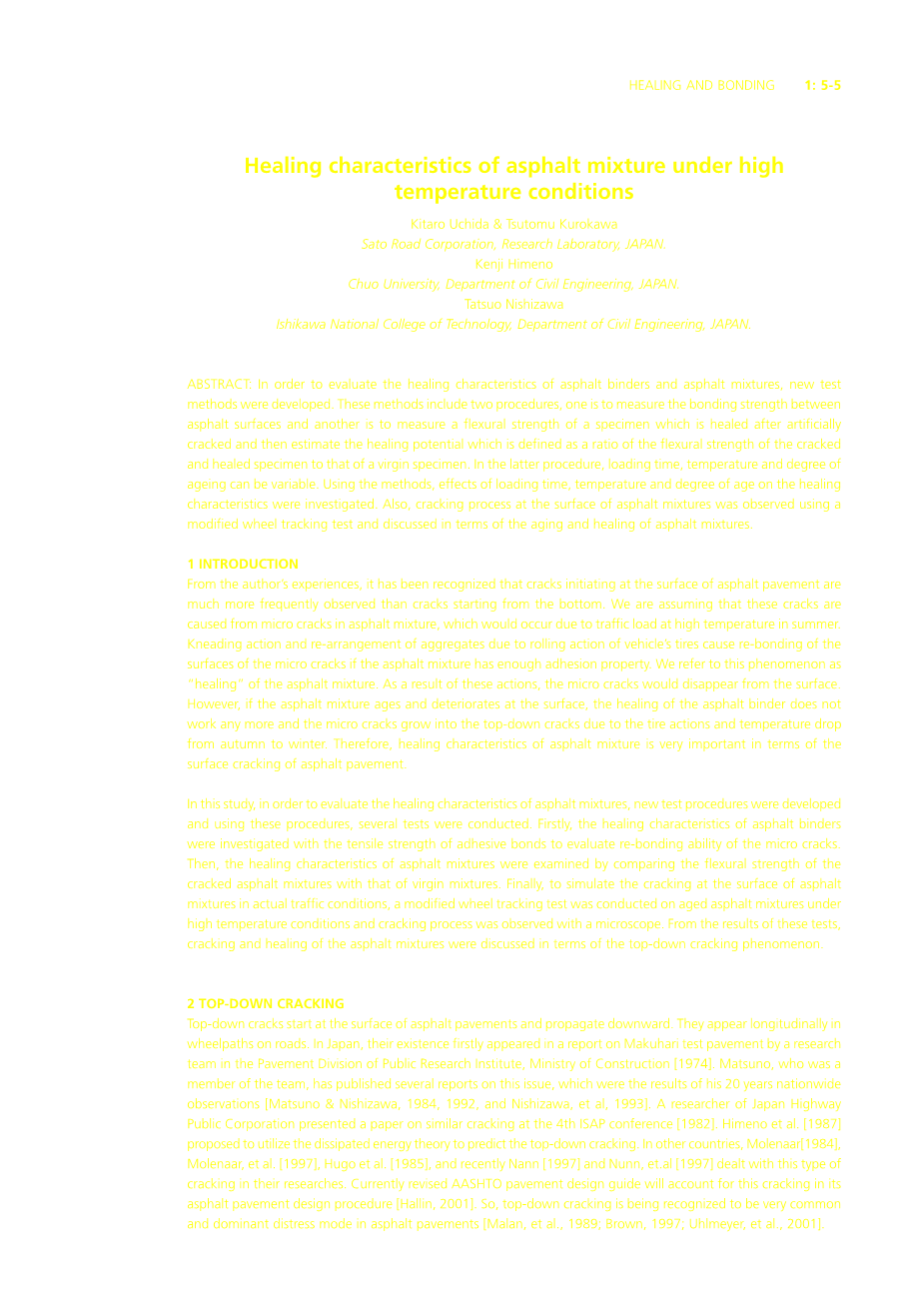

图1显示了典型的自上而下的裂纹。由于它们是用沥青密封的,因此可以清楚地识别其特征。裂纹开始纵向出现在轮径中并横向扩展。通行车道的交通量相对较低,没有裂缝。因此,很明显裂纹的发生与交通状况密切相关。

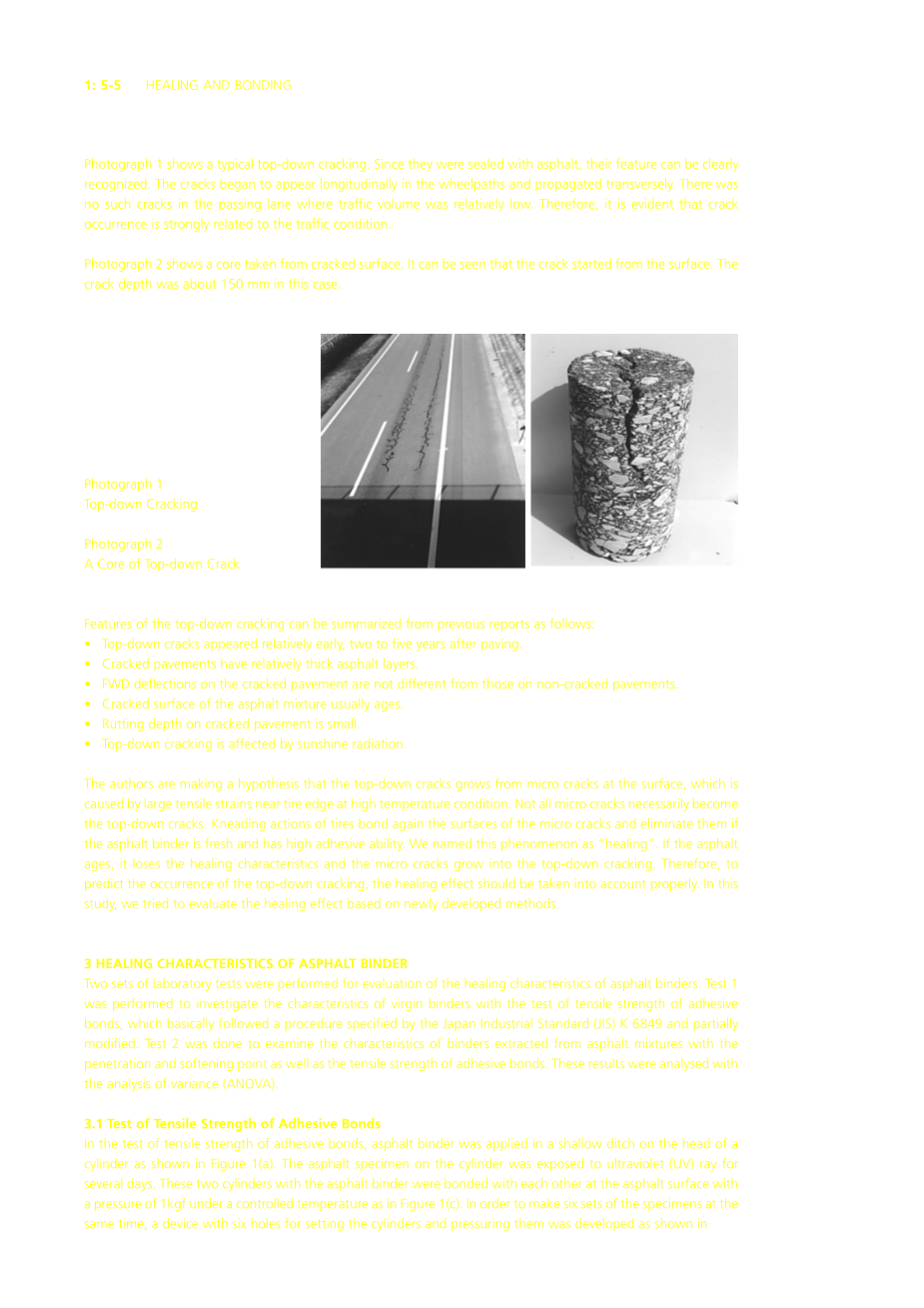

图2显示了从破裂表面截取的芯。可以看出,裂纹是从表面开始的。在这种情况下,裂纹深度约为150mm。

照片1 自上而下的裂缝

照片2 自上而下的裂缝核心

自上而下的裂缝特点可以从以前的报告中总结如下:

bull; 自上而下的裂缝出现较早,摊铺后两到五年。

bull; 破裂的路面具有相对较厚的沥青层。

bull; 裂纹路面上的FWD挠度与非裂纹路面上的FWD挠度没有区别。

bull; 沥青混合物的破裂表面通常会老化。

bull; 破裂路面的车辙深度很小。

bull; 自上而下的裂纹受阳光辐射的影响。

作者提出了一个假设,即自上而下的裂纹是由表面的微裂纹产生的,这是由高温条件下轮胎边缘附近的大拉伸应变引起的。并非所有的微裂纹都必须成为自上而下的裂纹。如果沥青粘合剂是新鲜的并且具有高粘合能力,则轮胎的捏合作用再次粘合微裂纹的表面并消除它们。我们将此现象称为“修复”。如果沥青老化,它将失去愈合特性,并且微裂纹会发展为自上而下的裂纹。因此,为了预测自上而下的裂纹的发生,应适当考虑其愈合效果。在这项研究中,我们尝试基于新开发的方法评估愈合效果。

3 沥青粘合剂的愈合特性

进行了两组实验室测试,以评估沥青粘合剂的愈合特性。进行测试1以研究原始粘合剂的特性,并通过粘合剂的拉伸强度测试进行测试,该测试基本上遵循日本工业标准(JIS)K6849规定的程序并进行部分修改。进行了测试2,以检验从沥青混合料中提取的粘合剂的渗透特性和软化点以及胶粘剂的拉伸强度。用方差分析(ANOVA)分析这些结果。

3.1 胶粘剂的拉伸强度测试

在测试粘合剂的抗张强度时,如图1(a)所示,将沥青粘合剂涂在圆柱头上的浅沟中。将圆柱体上的沥青标本暴露于紫外线(UV)数天。如图1(c)所示,这两个带有沥青粘合剂的圆柱体在1kgf的压力下在受控温度下在沥青表面彼此粘结。为了同时制作六组样品,开发了一种带有六个孔的装置,用于放置圆柱体并对其加压,如图所示。

图1 试样和拉伸试验仪

图3.2在特定温度下,将样品在恒温箱中加压30分钟,然后释放压力。然后,在10o℃下以1mm/min的加载速率测量圆筒之间的沥青粘合剂的最大拉伸强度。

照片3 六种试样加压装置

3.2 测试1

在该测试中,通过三个因素来测量粘合剂的拉伸强度,这三个因素是两种类型的沥青(直质沥青(60/80)和橡胶沥青),四个紫外线暴露时间(3、7、14和28天)和四个键合温度(20、40、50和60oC)。用ANOVA分析结果,以研究这些因素对胶粘剂拉伸强度的影响。

3.3 测试2

在测试1中,不能直接测量沥青的老化程度,因为样品中的沥青粘合剂含量太少。因此,准备了沥青混合物的标本,并在150oC的温度下的烘箱中放置6、12和24小时以加速老化。然后,从每个样品中提取回收的沥青,并获得粘合剂的渗透性,软化点和拉伸强度。

3.4 检测结果

3.4.1 测试1

表1给出了测试1的ANOVA结果。该结果表明紫外线暴露时间的影响(因子B)和键合温度(因子C),以及因子A和B以及因子B和C的相互作用效果非常显着。

表格1 差异结果分析测试1

|

因素1) |

自由度 |

F值 |

判决书2) |

F(0.05) |

F(0.01) |

|

A |

1 |

4.63 |

* |

4.00 |

7.08 |

|

B |

3 |

16.50 |

** |

3.15 |

4.13 |

|

C |

3 |

47.32 |

** |

||

|

AxB |

3 |

4.97 |

** |

||

|

AxC |

3 |

3.77 |

* |

||

|

BxC |

9 |

3.72 |

** |

2.04 |

2.72 |

|

AxBxC |

9 |

0.80 |

注意:1)A:沥青类型,B:紫外线暴露时间,C:粘结温度2)*:显着,**:高度显着

图2 紫外线照射时间和加压时间对直道沥青拉伸强度的影响

图3 紫外线照射时间和加压时间对橡胶沥青强度的影响

图2和图3分别显示了纯沥青和橡胶沥青的紫外线暴露时间(因子B)和粘结温度(因子C)的影响。尽管在方差分析中认为沥青类型的因素很重要,但是在粘合温度为20oC的情况下,橡胶沥青的拉伸强度趋势与沥青相似。即,拉伸强度在暴露于紫外线的3至7天下降,从7至14天略有增加,并在14至28天再次下降。这种从7天到14天的时间上的增加可能是由于沥青质含量的变化和粘合剂粘度的增加所致[Kanzaki&Okada,1961年;Abe&Kozai,1981年]。如果紫外线照射时间恒定,则粘合键的拉伸强度会随着粘合温度的升高而增加。20oC粘合温度下的拉伸强度与40oC或更高温度下的拉伸强度有很大不同。因此,可以说,粘合温度是影响粘合强度的主要因素。

图4 时效时间对渗透率和软化点的影响

图5 测试2中的曝光时间和粘合温度对拉伸强度的影响

3.4.2 测试2

图4示出了老化时间对从沥青混合物样品中提取的回收沥青的渗透和软化点的影响。从该图可以清楚地看出,随着时效时间的增加,渗透率降低,软化点增加。

图5显示了时效时间和粘结温度对拉伸强度的影响。随着老化时间从0小时增加到12小时,回收的沥青的拉伸强度增加,而当老化时间超过12小时时,拉伸强度下降。当结合温度高时,这种趋势更加明显。这意味着,由于沥青含量的变化和粘合剂粘度的增加(如关于测试1的结果所述),可能存在最佳的老化时间,以使胶粘剂的拉伸强度最大化。

4 沥青混合料的愈合特性

为了评估沥青混合料的愈合特性,对具有表面裂缝的试样进行了弯曲试验,获得了弯曲强度,并将其与未破裂的试样进行了比较。进行了两组测试。测试3用于检验老化时间和愈合温度的影响。测试4用于检查老化和愈合时间以及裂纹类型的影响。

4.1 测试3

测试样品的制备和测试方法如图6所示。在该测试中,通过在样品底部插入一根钢条弯曲样品,在车轮跟踪测试样品中产生裂纹(图6(a))。(图6(b))。通过将样品恢复到原始形状来闭合裂纹(图6(c))。样品暴露在日光下老化了几天(图6(d)),并经受了车轮载荷的移动(图6(e))。在样品上横穿车轮的目的是模拟汽车轮胎的捏合作用,这可能会导致愈合。从试样上切下用于弯曲试验的条状试样(图6(f)),并在5oC的温度下以50mm/min的加载速率测量条状试样的弯曲强度(图6(g))。

图6 准备测试样品3

测试3中的测试条件是三个户外暴露时间(1、3、6和12个月),三个横向温度(20、40和60oC)和两个开裂情况(开裂和无开裂)的组合。

4.2 测试4

在测试4中,样品的制备和测试程序与测试3相似,不同之处在于车轮跟踪测试样品在产生裂纹之前已暴露在阳光下。还修改了裂纹诱导方法以生成不同类型的裂纹。制作了具有特定底部形状的特殊盒子。弧形底盒如图4所示。底形的类型为浅弧形和浅三角形,高度不同。

照片4 带5毫米高弧形底座的特殊包装盒

测试4中的测试条件是四个户外暴露时间(0、30、60和100天),四个遍历时间(0、15、30和60分钟)和四种具有不同形状底座的盒子引起的裂纹情况的组合(无裂纹,5毫米高的弧形基座,10毫米高的弧形基座和10毫米高的三角形基座)。根据基础形状的类型,诱发的裂纹的形状和深度不同。高度为5mm的弧形基座会引起小裂纹扩展到整个表面。高度为10毫米的弧形基座的裂纹与高度为5毫米的弧形基座的裂纹相似,但更深一些。如图5所示,高度为10mm的三角形底座沿试样中心线

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239972],资料为PDF文档或Word文档,PDF文档可免费转换为Word